Выкрашивание металла на поверхности катания

Обновлено: 02.07.2024

Рельсы являются основным и наиболее дорогостоящим элементом верхнего строения пути. В процессе эксплуатации железнодорожного пути в рельсах под воздействием подвижного состава, природных и других факторов образуются дефекты и повреждения в большей или меньшей степени, угрожающие безопасности движения поездов. Выявление дефектов в рельсах производится средствами дефектоскопии с использованием неразрушающих магнитных (индукционных) и ультразвуковых методов контроля.

Дефектоскопирование рельсов начинается еще при оценке их качества изготовления на рельсопрокатных заводах, затем в эксплуатационных условиях — в пути, а также на рельсосварочных предприятиях, производящих сварку новых, ремонт и сварку старогодных рельсов.

Дефектоскопирование рельсов направлено на своевременное обнаружение прежде всего внутренних скрытых дефектов и обеспечивает возможности своевременной замены дефектных. Учет выхода рельсов в дефектные, последующие результаты статистического анализа дефектоскопирования позволяют определить распределение дефектов по видам и причинам их образования в зависимости от эксплуатационных условий и качества металла; позволяют разрабатывать мероприятия, направленные на повышение прочностных характеристик и качества изготовления рельсов, продление сроков службы и повышение общей надежности пути, а также на совершенствование дефектоскопных средств.

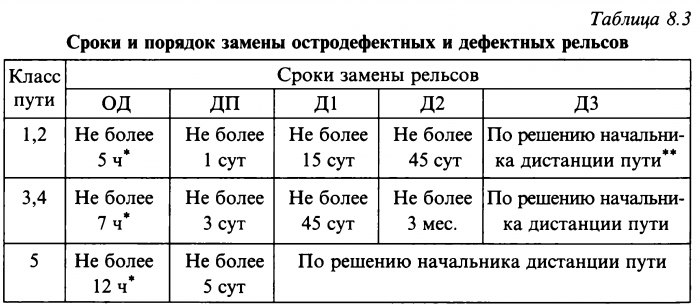

Виды дефектов рельсов, причины их появления, способы выявления, указания по эксплуатации представлены в «Нормативно-технической документации НТД/ЦП 2002». которая в настоящее время проходит апробацию на железных дорогах. По степени дефектности и опасности для движения поездов по опытной документации, также как и по НТД-93, рельсы подразделяются на остродефектные (ОД) и дефектные (Д). Но последние в свою очередь по НТД/ЦП 2002 классифицируются в зависимости от степени развития каждого дефекта на типоразмеры с учетом класса и категории путей (см. ниже).

Остродефектный рельс — рельс, представляющий прямую угрозу безопасности движения из-за возможного потенциального его разрушения по дефекту под поездом или схода колес с рельса из-за его повреждений. Остродефектный рельс после его обнаружения подлежит немедленной замене на новый или старогодный из покилометрового запаса. При преждевременном образовании дефекта в рельсе, ранее гарантийного заводского срока службы или пропущенного тоннажа, предъявляется рекламация металлургическому комбинату — изготовителю рельсов. При преждевременном образовании дефекта в зоне сварных стыков в соответствии с гарантийными обязательствами предъявляется рекламация производителю сварочных работ — рельсосварочному поезду.

Дефектные рельсы — рельсы, у которых в процессе эксплуатации произошло постепенное снижение служебных свойств, но еще обеспечивается безопасный пропуск поездов, хотя в ряде случаев уже требуется введение ограничения скоростей движения.

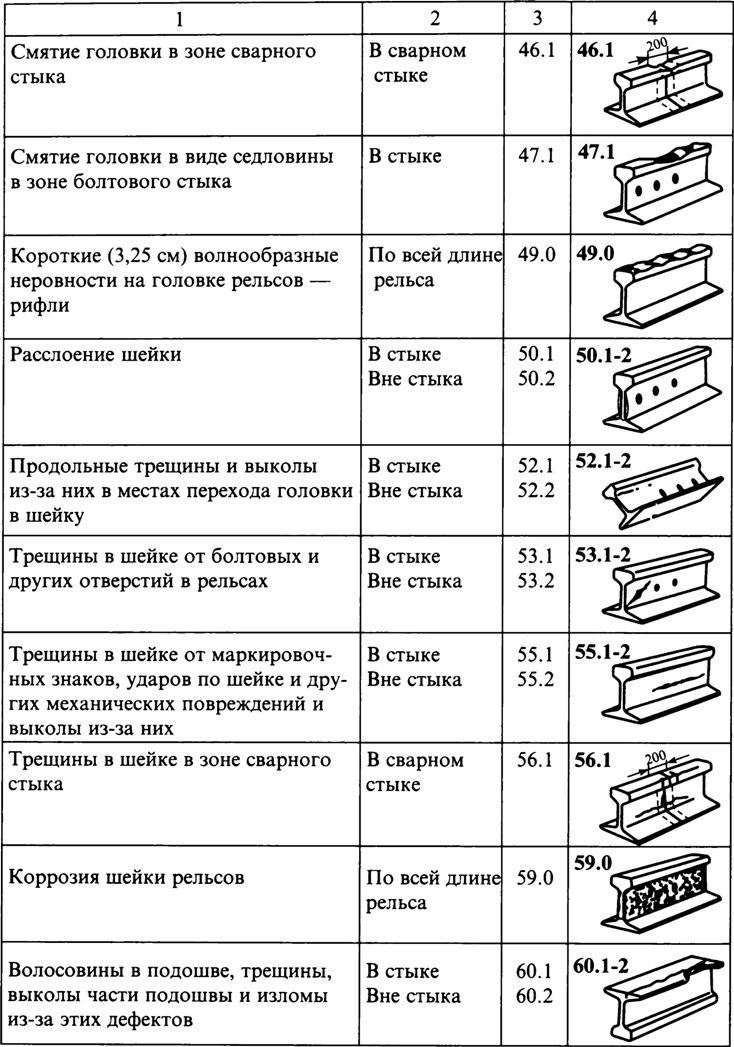

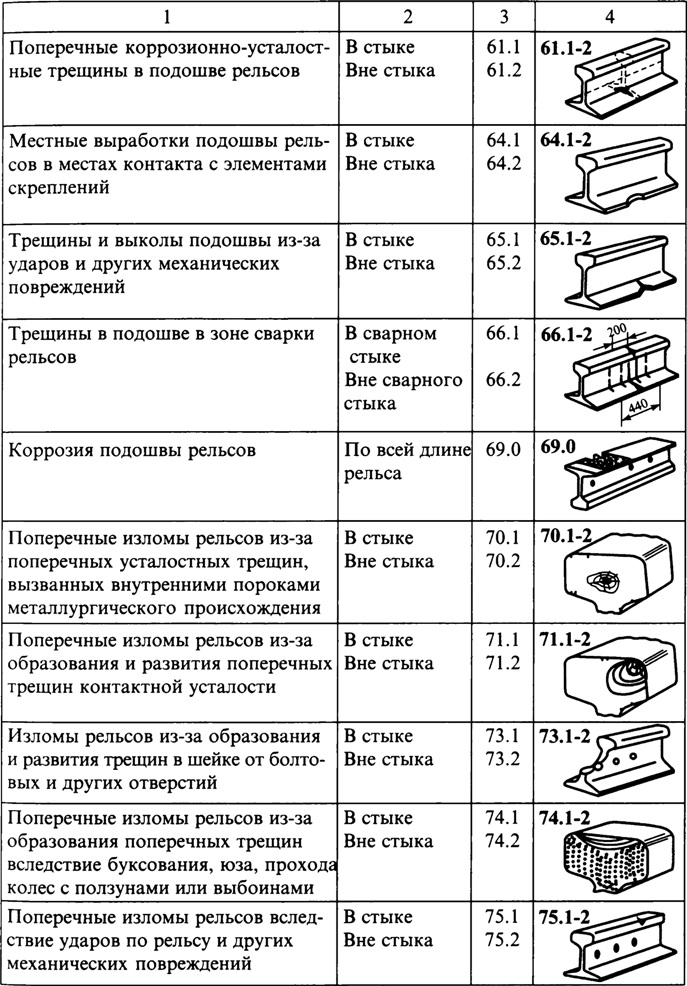

В табл. 8.2 по НТД/ЦП 2002 приведена классификация дефектов с их кодовым обозначением и схематическим изображением.

Все виды дефектов рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

— первая цифра кода определяет тип дефекта рельсов и место его определения по элементам сечения рельса (головка, шейка, подошва);

— вторая цифра определяет вид дефекта рельсов с учетом основной причины его зарождения и развития;

— третья цифра указывает на место расположения дефекта по длине рельса.

Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

Тип дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва) определяются цифрами (первый знак):

1 — выкрашивания и отслоение металла на поверхности катания головки рельса;

2 — поперечные трещины в головке рельса;

3 — продольные трещины в головке рельса;

4 — пластические деформации (смятие), вертикальный, боковой и неравномерный износ головки рельса (длинные волны и короткие рифли);

5 — дефекты и повреждения шейки рельса;

6— дефекты и повреждения подошвы рельса;

7 — изломы рельса по всему сечению;

8 — изломы рельса в вертикальной и горизонтальной плоскостях;

9 — прочие дефекты и повреждения рельса.

Вид дефекта рельсов, определяемый основной причиной его зарождения и развития (второй знак), обозначается цифрой:

0 — дефекты, связанные с отступлениями от технологии производства рельсов;

1 — дефекты, зависящие от металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла;

2 — дефекты, связанные с некачественной обработкой торцов и с недостатками исполнения профиля рельсов;

3 — дефекты, связанные с нарушением требований инструкций по текущему содержанию железнодорожного пути, а также с нарушением в технологии обработки болтовых отверстий рельсов металлургическими комбинатами, линейными подразделениями и промышленными предприятиями путевого хозяйства дорог;

4 — дефекты, связанные с усиленным специфическим воздействием подвижного состава на рельсы (буксование, юз, ползуны и др.), в том числе из-за нарушения режимов вождения поездов или из-за недостатков в содержании подвижного состава;

5 — дефекты рельсов, полученные в результате механических воздействий на рельсы (удар инструментом, рельса о рельс и т.п);

6 — дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов;

7—дефекты, связанные с особенностями работы рельсов в стыках;

8 — дефекты, связанные с недостатками и нарушениями технологии наплавки рельсов и приварки рельсовых соединителей;

9 — дефекты, вызванные коррозией.

Появление дефекта рельса часто бывает следствием нескольких причин. Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении разновидности дефекта должна быть выявлена основная причина, с которой связано его появление и развитие.

Цифровое обозначение места расположения дефекта (третья цифра в номере дефекта) следующее:

О — по всей длине рельса;

1 — в стыке: в болтовом стыке на расстоянии менее 750 мм от торца рельса; в сварном стыке — на расстоянии 200 мм симметрично по 100 мм в обе стороны от оси сварного шва, что определяется толщиной сварного шва и зонами термического влияния от сварки и термообработки после сварки.

2 — вне стыка: в болтовом стыке на расстоянии 440 мм симметрично по 220 мм по обе стороны от оси сварного шва в подошве, что определяется расстоянием до прижимных электродов — губок контактной сварочной машины.

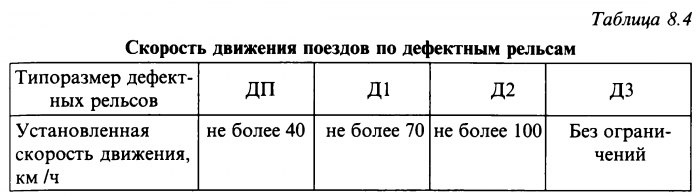

Дефектные рельсы по НТД/ЦП-2002 подразделяются на четыре типоразмера в зависимости от степени развития дефекта: ДП, Д1, Д2, ДЗ. Наиболее опасным из них является ДП, так как размеры дефекта оказываются близкими к критическим величинам, поэтому такие рельсы заменяются в первоочередном порядке.

Дефектные рельсы Д1 и Д2 заменяются в установленном порядке с учетом прогнозируемой интенсивности развития размеров дефекта. Рельсы ДЗ заменяются по решению начальника дистанции пути на основе информации бригадира пути (дорожного мастера) об интенсивности развития дефекта в процессе наблюдений за ним при очередных проверках состояния рельсов.

В зависимости от класса пути установлены следующие сроки замены остродефектных и дефектных рельсов (табл. 8.3) и допускаемые скорости движения поездов по ним на период до замены (табл. 8.4).

Примечания. * При нарушении сроков решение по пропуску каждого поезда принимает лицо, ответственное за ликвидацию дефектного места. Ответственное лицо должно быть в должности не ниже дорожного мастера. **Не более 12 мес с момента обнаружения дефекта.

Если дефектный рельс не заменен в установленный срок (табл. 1.2), то он переводится в следующую, более опасную категорию (ДЗ—>Д2; Д2—»Д1; Д1—>ДП; ДП—ЮД) с соответствующим ужесточением сроков замены и ограничением скорости.

Как ясно из табл. 8.2, основными признаками, определяющими рельсы как остродефектные (ОД) в главных и приемо-отправочных путях являются:

— поперечные, продольные или наклонные трещины в головке рельсов в основном второй и третьей группы (коды 20; 21; 24; 25; 26.1; 30; с продольной горизонтальной трещиной на глубине более 8 мм; 31; 38), а также поперечные трещины (коды 10; 11; 14; 16.1; 18; 19);

— продольные трещины и выколы из-за них в местах перехода головки в шейку, начинающиеся с торца рельса с одной или двух сторон шейки, независимо от их размера (код 52.1), а также трещины длиной более 30 мм вне концов рельсов (код 52.2);

— трещины от болтовых отверстий (код 53) и трещины в шейке рельса, независимо от их размеров (коды 50; 55; 56.1; и 59);

— местный износ или коррозия кромки подошвы рельсов (код 69), в том числе трещины коррозионно-усталостного происхождения, выколы подошвы рельса (коды 60; 64; 65; 66), поперечные изломы рельсов (коды 70; 71; 73; 74; 75; 76; 79).

Признаками, определяющими рельсы как дефектные в главных и приемоотправочных путях, являются:

— превышение нормированного приведенного (код 41+44), бокового (код 44) или вертикального износа головки рельса;

— выкрашивание металла при глубине более 3 мм и на длине более 25 мм;

— пробуксовки от колес локомотива, волнообразный износ, седловины в стыках.

Дефектность рельсов по величине их износа для различных скоростей движения поездов представлена в табл. 8.5.

Наибольший выход рельсов в дефектные, а соответственно, одиночное их изъятие и замена происходят из-за недостаточной контактно усталостной прочности металла (дефекты 11, 21); чрезмерного бокового износа головки в кривых (дефект 44); коррозии подошвы рельсов (дефект 69); выкрашиваний и поперечных трещин в головке (дефекты 14, 17, 24) вследствие буксования или юза, а также прохода колес с большими ползунами или выбоинами.

Выход рельсов по дефектам и изломам зависит также от времени года: зимой он в два-три раза выше, чем летом, что обусловлено повышением хрупкости металла рельсов при понижении температуры. Максимальный выход рельсов по дефектам в Европейской части России приходится на март, а на дорогах Востока и Сибири — на апрель. Эти месяцы характеризуются высокими суточными амплитудами температур рельсов (ночью минус 10—20 °С, днем на солнце плюс 10—15 °С), оттаиванием балласта и возрастающими расстройствами пути.

В станционных путях рельсы являются остродефектными — с вы-колом головки; с вертикальным износом, при котором создается опасность касания ребордами колес гаек стыковых болтов; с поперечным изломом, а так же с другими дефектами, при которых необходима немедленная замена рельсов, определенная дорожным мастером.

Рельсы являются дефектными — с износом более нормативного; с трещинами в головке, шейке, подошве и в местах сопряжений шейки с головкой и подошвой; с выколом подошвы; с провисшими концами, включая смятие на 8 мм и более, а также с уширением головки внутрь колеи, которое не позволяет содержать колею по ее ширине в пределах допусков; рельсы короче 4,5 м, за исключением рельсов на стрелочных съездах.

В новом документе «Каталог дефектов рельсов НТД/ЦП-2-2002» указания по эксплуатации рельсов с дефектами, кроме рекомендованных мер по определению начала образования и уменьшению геометрических характеристик дефектов, дифференцированно регламентируют типоразмеры дефектов с учетом степени их развития для различных категорий путей. В качестве иллюстрации ниже приведены примеры расшифровки дефектов кодов 44.0 и 46.1 по причинам их появления и развития, способам выявления и указаниям по эксплуатации с учетом типоразмеров дефектных рельсов.

Классификация дефектов рельсов

Классификация дефектов рельсов в каталоге на сайте с указанием кодов, параметров и причин повреждений поможет выбрать и заказать у нас новую или б/у конструкцию по выгодной цене без изъянов. МТК «Металло-транспортная компания» в Екатеринбурге уделяет большое внимание надежности и долговечности элементов ВСП.

В результате движения поездов, неблагоприятных климатических и погодных условий, недобросовестного обслуживания железной дороги возникают повреждения в рельсах, требующие замены или ремонта.

Классификация дефектов рельсов служит для статистического учета, определения их стойкости и надежности во время эксплуатации.

Основные виды повреждений, деформаций и дефектов:

- Поперечные, сложные, поверхностные трещины;

- Горизонтальное отслоение головки;

- Вертикальное отслоение головки;

- Изломы от боксовин;

- Усадка раковины;

- Сбитая головка;

- Излом рельса, выколы подошвы;

- Внутренние усталостные дефекты;

- Истирания, наплывы, смятие;

- Коррозия металла.

Повреждения подразделяются также на:

- Остродефектные - требуют срочной замены. В исключительных случаях при трещинах без полного излома поезда могут двигаться, но со скоростью до 15 км/ч;

- Дефектные – свойства которых ниже допустимого уровня, но еще обеспечивают пропуск транспорта с ограниченной скоростью.

96% повреждений выявляется схемными или переносными дефектоскопами.

Коды дефектов рельсов

В зависимости от места расположения, вида и причин возникновения повреждения унифицированы согласно НТД/ЦП-2-2002 и сведены в каталог дефектов рельсов, где они пронумерованы двузначным основным числом и третьей вспомогательной цифрой, отделяемой точкой.

Структура кодового обозначения следующая:

Первая цифра обозначает вид повреждения и место его появления (шейка, головка, подошва):

- Отслойка металла в результате движения головки по ЖД полотну;

- Появление поперечных трещин;

- Трещины по горизонтали или вертикали, продольные;

- Амортизация головки;

- Неисправности в шейке;

- Неисправности подошвы;

- Изгиб сечения всего профиля;

- Изгиб рельса;

- Другие поломки.

Следующая цифра определяет вторую группу дефектов и информирует о ключевой причине их появления:

- Неточностей и просчетов в технологии изготовления;

- Отсутствии необходимой прочности металла;

- Просчетов во время конструкции;

- Недостатков содержания пути;

- Результатов влияния на рельсы локомотивов;

- Результата механических ударов инструментами;

- Ошибок во время сварочных работ;

- Неточностей метода закалки;

- Нарушений технологии плавки металла;

- Коррозии металла.

Последняя, третья цифра, определяет место расположения изъяна:

- В месте стыка;

- Вне стыка;

- В месте сварки рельсов.

Если третья цифра отсутствует, значит, повреждение может находиться на любом отрезке рельса.

Распоряжение ОАО "РЖД" № 2499р от 23.10.2014 Об утверждении и введении в действие инструкции "Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов"

С целью реализации основных направлений развития системы неразрушающего контроля рельсов и эксплуатации средств рельсовой дефектоскопии в путевом комплексе ОАО "РЖД":

1. Утвердить инструкцию "Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов" (далее - Инструкция) и ввести его в действие с 1 сентября 2015 г. (Приложение).

2. Начальникам дирекций инфраструктуры, руководителям причастных филиалов и структурных подразделений ОАО "РЖД":

а) до 1 марта 2015 г. обеспечить в установленном порядке изучение Инструкции;

б) с 1 марта по 1 июля 2015 г. организовать опытную эксплуатацию Инструкции в Октябрьской, Западно-Сибирской и Дальневосточной дирекциях инфраструктуры.

3. Заместителю начальника Центральной дирекции инфраструктуры Борецкому А.А., начальникам дирекций инфраструктуры: Октябрьской Шевцову Е.А., Западно-Сибирской Маложону И.М. и Дальневосточной Максимцеву С.В. до 1 августа 2015 г. провести совещание по итогам опытного применения Инструкции.

4. Признать с 1 сентября 2015 г. утратившим силу:

а) пункт Б.5.6 и пункт Б.6.2 Приложения Б Положения о системе неразрушающего контроля рельсов и эксплуатации средств рельсовой дефектоскопии в путевом хозяйстве железных дорог ОАО "РЖД", утвержденного распоряжением ОАО "РЖД" от 27.12.2012 № 2714р;

б) пункт 1.6 распоряжения ОАО "РЖД" от 16.06.2011 № 1317р Об усилении контроля за боковым износом рельсов в кривых участках пути.

5. Контроль за исполнением настоящего распоряжения возложить на заместителя начальника Центральной дирекции инфраструктуры Борецкого А.А.

Вице-президент ОАО "РЖД"

А.В.ЦЕЛЬКО

УТВЕРЖДЕНА

распоряжением ОАО «РЖД»

от 23 октября 2014 г. № 2499р

ИНСТРУКЦИЯ

«ДЕФЕКТЫ РЕЛЬСОВ. КЛАССИФИКАЦИЯ, КАТАЛОГ И ПАРАМЕТРЫ

ДЕФЕКТНЫХ И ОСТРОДЕФЕКТНЫХ РЕЛЬСОВ»

Настоящая инструкция устанавливает виды дефектов рельсов, образующихся в них в процессе эксплуатации, общий порядок определения типа, расположения, код обозначения дефектов, причины их появления и развития, способы выявления, указания по эксплуатации дефектных и остродефектных рельсов.

Требования настоящей инструкции обязательны для всех работников предприятий, связанных с эксплуатацией, диагностикой и ремонтом верхнего строения пути ОАО «РЖД».

1. ОБЩИЕ ПОЛОЖЕНИЯ.

В рельсах в процессе эксплуатации по мере наработки тоннажа, измеряемого в млн. т брутто, происходят процессы износа, смятия, коррозии и усталости, в том числе контактной, изгибной и коррозионной усталости. В результате протекания этих процессов в рельсах образуются различные повреждения и дефекты. Дефект рельса характеризуется отклонениями от установленных норм его геометрических параметров или прочности, соблюдение которых обеспечивает работоспособное состояние рельса в установленных условиях эксплуатации. К дефектам рельсов относятся: выкрашивания, выколы, трещины, изломы, все виды износа, пластические деформации в виде смятия, сплывов металла головки рельса, коррозия, механические повреждения, величины которых превышают нормированные значения. Отказ рельса вызывается дефектом, при котором исключается пропуск поездов (полный отказ, например, при изломе рельса) или возникает необходимость в ограничении скоростей движения поездов (частичный отказ, например, образование волнообразных неровностей сверх нормируемых значений на поверхности катания головки рельса и т.п.).

Классификация и каталог дефектов рельсов предназначены для правильного определения кода дефектов в рельсах, основной причины их появления и развития, а также для принятия мер по безопасной эксплуатации рельсов, для статистического учета поврежденных рельсов, анализа уровня эксплуатационной стойкости и надежности рельсов. В каталоге дефектов рельсов представлены способы их выявления.

Все дефекты в зависимости от их типа, расположения по сечению рельса, основных причин их происхождения и места расположения по длине рельса имеют свой цифровой код. Ниже объясняется структура кодового цифрового обозначения дефектов рельсов, в разделе «Каталог дефектов рельсов» дается подробное описание каждого дефекта и его фотографии, способы выявления и указания по эксплуатации дефектных рельсов, в разделе «Параметры дефектных и остродефектных рельсов» определяется степень опасности конкретных дефектов рельсов для движения поездов.

Поврежденные рельсы в зависимости от степени опасности дефектов подразделяются на два вида: остродефектные (ОДР) и дефектные (ДР).

К остродефектным рельсам относятся рельсы с изломами, выколами и трещинами, которые могут привести к внезапным разрушениям. Остродефектные рельсы непосредственно угрожают безопасности движения поездов из-за непредсказуемости последствий разрушений рельсов и поэтому требуют изъятия их из пути после обнаружения дефекта без промедления в соответствии с установленным порядком.

По остродефектным рельсам пропуск поездов производится в соответствии с нормами, приведенными ниже в разделе «Параметры дефектных и остродефектных рельсов».

Дефектные рельсы, как правило, не препятствуют пропуску поездов, но при достижении определенных параметров дефектов требуют ограничения скоростей движения поездов. В связи с возможностью визуального наблюдения за развитием этих дефектов, изменение их размеров в большинстве случаев можно прогнозировать.

В зависимости от категории пути, типа и степени развития дефектов на поверхности катания головки, на шейке или подошве для дефектных рельсов устанавливается соответствующий порядок их изъятия из пути от замены в плановом порядке до замены в первоочередном порядке.

По дефектным рельсам на срок до устранения дефекта или замены дефектных рельсов при достижении определённых параметров дефектов устанавливаются ограничения скорости движения поездов с учетом конкретных условий состояния пути.

Все остродефектные рельсы, внутренние дефекты в которых обнаружены при дефектоскопировании, после изъятия из пути должны подвергаться обязательному вскрытию для подтверждения кода дефекта. Долом рельсов для вскрытия дефектов должен производиться средствами дистанций пути. При анализе вскрытых дефектов должно быть обращено внимание на источник (фокус) зарождения дефекта, на его место расположения и ориентацию в рельсе, на характер развития дефекта. Вид излома рельса фотографирует цифровым фотоаппаратом работник дистанции пути.

Результаты вскрытия остродефектного рельса фиксируются в специальном журнале и передаются вместе с цифровыми фотографиями для анализа в Центры диагностики и мониторинга.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящей инструкции использованы ссылки на следующие стандарты:

ГОСТ 27.002-89. Надёжность в технике. Основные понятия. Термины и определения

ГОСТ 21014-88. Прокат чёрных металлов. Термины и определения дефектов поверхности

ГОСТ Р 51685-2000. Рельсы железнодорожные. Общие технические условия

3. ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

3.1. В настоящей инструкции использованы термины с соответствующими определениями из стандартов, указанных в разделе 2, из нормативно-технической документации и технической литературы, из литературы, на которую сделаны ссылки, а также нижеследующие.

Повреждение рельса – появление неисправности при сохранении работоспособного состояния, обеспечивающего безопасный пропуск поездов с установленной скоростью.

Разрушение рельса – процесс зарождения и развития в рельсе трещин, приводящий к разделению рельса на части.

Трещина – двумерная несплошность в рельсе, два размера которой (длина и ширина) существенно больше третьего (толщины). На начальной стадии развития трещины не приводят к отделению разделенных трещиной частей рельса.

Выкрашивание – поверхностное разрушение рельса в местах контакта с колесами, выражающееся в образовании поверхностных или подповерхностных трещин контактной усталости, развитие которых приводит к отслаиванию и отделению частиц металла.

Излом рельса – термин используется для определения:

1) факта разрушения рельса по всему сечению или с отделением части головки или части головки и шейки рельса;

2) поверхности разрушения полностью разрушенного на два или более кусков рельса.

Примечание – Образование поверхности разрушения происходит либо в результате развития одной или нескольких трещин, либо в результате слияния расположенных рядом трещин в одну магистральную трещину, по которой и происходит разрушение рельса.

Фокус трещины – очаг разрушения, зона на изломе, откуда началось разрушение.

Долом – зона на изломе, соответствующая конечной стадии разрушения, четко отделяется от зоны усталостного развития трещины.

Выкол головки – отделение головки рельса при сохранении целостности шейки и подошвы.

Выкол подошвы – отделение части подошвы рельса при сохранении поверхности катания.

Износ – результат процесса отделения мелких частиц металла с поверхности рельса при взаимодействии с колёсами подвижного состава или с элементами скреплений, проявляющийся в постепенном изменении размеров и формы рельса.

Смятие – результат процесса поверхностной пластической деформации рельса при взаимодействии с колёсами подвижного состава, проявляющийся в постепенном изменении формы и размеров рельса.

Остродефектный рельс (ОДР) - рельс с дефектом, представляющий прямую угрозу безопасности движения из-за возможного разрушения под поездом или схода колёс с рельса. После обнаружения дефекта остродефектный рельс подлежит изъятию из пути (замене) без промедления или требует принятия специальных мер для пропуска поездов до его замены с учетом рекомендаций настоящей инструкции.

Дефектный рельс (ДР) - рельс, у которого в процессе эксплуатации происходит постепенное снижение служебных свойств ниже нормативного уровня, но по которому еще обеспечивается безопасный пропуск поездов, хотя в ряде случаев уже требуется введение ограничения скоростей движения. Такие рельсы заменяются в установленном порядке. Режим их эксплуатации до момента устранения дефектов или изъятия назначают в зависимости от конкретных условий с учетом нормативов настоящей инструкции.

Контроленепригодный рельс – рельс, на поверхности которого при дефектоскопировании не обеспечивается акустический контакт из-за наличия выкрашиваний или трещин и/или наблюдается срабатывание индикации дефектоскопа при минимальной допустимой чувствительности (определенной нормативной документацией на контроль) из-за наличия рябизны или отпечатков, или сильной коррозии.

Фрагмент – часть разрушившегося рельса, образовавшаяся при ветвлении трещин и разрушении рельса на три и более частей.

Проба – часть разрушенного рельса, которая вырезается из него для передачи на исследование.

3.2 В настоящей инструкции используются следующие сокращения.

ДР – Дефектный рельс.

ОДР – Остродефектный рельс.

ВПТ – Внутренняя продольная трещина (в головке рельса).

ЗПП – Замена (рельса) в первоочередном порядке.

Отказ рельса – состояние неисправности с последующим скоростным ограничением.

Излом – разрушение рельса в продольном или поперечном направлении, при котором его дальнейшая эксплуатация не возможна.

Первоочередная замена рельсов – замена рельсов в течение 14 суток. В случае невыполнения работ по замене дефектного рельса в указанный срок скорость движения поездов ограничивается до 40 км/ч.

4. СТРУКТУРА ОБОЗНАЧЕНИЯ ДЕФЕКТОВ РЕЛЬСОВ

4.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

- первая цифра кода определяет группу дефектов по месту появления дефекта по элементам сечения рельса (головка, шейка, подошва, всё сечение);

- вторая цифра определяет тип дефекта рельсов с учетом основной причины его зарождения и развития;

- третья цифра указывает на место расположения дефекта по длине рельса.

4.2. Группа дефектов и место их появления по элементам сечения рельса (головка, шейка, подошва, все сечение) определяются следующими цифрами (первый знак):

1 – трещины и выкрашивания металла на поверхности катания головки рельса;

2 – поперечные трещины в головке рельса;

3 – продольные трещины в головке рельса и в зоне перехода головки в шейку в стыке;

4 – пластические деформации (смятие), вертикальный, боковой и неравномерный износ головки рельса (длинные волны и короткие волны-рифли);

5 – дефекты и повреждения шейки рельса;

6 – дефекты и повреждения подошвы рельса;

7 – изломы рельса по всему сечению;

8 – изгибы рельса в вертикальной и горизонтальной плоскостях;

9 – прочие дефекты и повреждения рельса, включая коррозию подошвы и шейки, а также лишние отверстия в зоне накладок и вдавленная маркировка в зоне стыка.

4.3. Тип дефекта рельсов, определяемый основной причиной его зарождения и развития (второй знак), обозначается следующими цифрами:

0 – дефекты, связанные с нарушениями технологии изготовления рельсов;

1 – дефекты, зависящие от недостаточно высокого металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла, приведшие к отказам рельсов после пропуска гарантийного тоннажа (после окончания срока гарантии);

2 – дефекты, зависящие от недостаточно высокого металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла, приведшие к отказам рельсов до пропуска гарантийного тоннажа (в пределах срока гарантии);

3 – дефекты в зоне болтовых стыков, связанные с повышенным динамическим воздействием колёс на путь, с нарушением требований инструкции по текущему содержанию железнодорожного пути; с нарушениями технологии обработки болтовых отверстий и торцов рельсов металлургическими комбинатами, линейными подразделениями и промышленными предприятиями путевого хозяйства дорог;

4 – дефекты, связанные с ненормативным специфическим воздействием подвижного состава на рельсы и условиями эксплуатации рельсов (боксование, юз, ползуны и др.), в том числе из-за нарушения режимов вождения поездов, из-за недостатков подвижного состава, из-за нарушений норм текущего содержания пути;

5 – дефекты рельсов, полученные в результате ненормативных механических воздействий на рельсы (удар инструментом, рельса о рельс и т.п.);

6 – дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов и обработки сварных стыков, приведшие к отказам рельсов после пропуска гарантийного тоннажа;

7 – дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов и обработки сварных стыков, приведшие к отказам рельсов до пропуска гарантийного тоннажа;

8 – дефекты, связанные с недостатками и нарушениями технологии наплавки рельсов, приварки рельсовых соединителей и другие дефекты;

9 – дефекты, вызванные коррозионной усталостью, контроленепригодностью рельсов, и изломы без усталостных трещин.

Появление дефекта рельса часто бывает следствием нескольких причин. Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении типа дефекта должна быть выявлена основная причина, с которой связано его появление и развитие.

4.4. Цифровое обозначение места расположения дефекта (третья цифра в коде дефекта) принято следующим:

0 - по всей длине рельса;

1 - в болтовом стыке на расстоянии 750 мм и менее от торца рельса;

2 - вне болтового стыка на расстоянии более 750 мм от торца рельса;

3 - в сварном стыке, полученном электроконтактной сваркой;

4 - в сварном стыке, полученном алюминотермитной сваркой.

1. Для сварного стыка, полученного элетроконтактной сваркой рельсов после 2000 года, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки и термообработки после сварки, а зона разрушения сварных рельсов из-за поджогов в подошве определяется на расстоянии 700 мм симметрично по 350 мм в обе стороны от оси сварного шва расположением прижимных электродов-губок контактной сварочной машины.

2. Для сварного стыка, полученного алюминотермитной сваркой, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки.

3. Буква "Н", стоящая после цифрового кода дефекта, указывает, что дефект взят в накладки.

4. В случае необходимости отнесения дефекта к двум и более кодам допускается их обозначение с помощью двух и более кодов через знак дроби. Например, излом рельса, который произошел из-за образования поперечной трещины контактной усталости, обозначается как 71. 2 /21. 2 , а излом рельса, который произошел из-за образования продольной трещины в головке - как 71. 2 /31. 2 .

Структура классификации дефектов приведена в таблице 1.

Для облегчения пользования настоящей инструкцией и правильного определения дефектов в табл.1 приведены в скобках прежние обозначения дефектов по НТД/ЦП-1-93, если их обозначение изменилось, и выделены обозначения новых дефектов.

Дефекты рельсов: классификация, коды, виды, группы и инструкция по дефектности железнодорожных путей

Высокая надежность – одно из главных требований, предъявляемых к элементам верхнего строения пути, а она возможна лишь тогда, когда каждая металлоконструкция находится в отличном состоянии. Поэтому предлагаем рассмотреть факторы, которые негативно влияют на двутавры, взглянем на каждый вид дефекта рельсов в отдельности. Вы узнаете, как они возникают, насколько серьезными бывают, каким образом влияют на движение.

- Причины выхода из строя

- Классификация дефектов рельсов

- Определение изъянов железнодорожного полотна

- Дефектоскопирование

- Расположение основных дефектов рельсов и их наименование

- Особо опасные дефекты рельсов и причины их возникновения

- Неисправности железной дороги из-за плохого осмотра

- Дефекты рельсов: сводные таблицы

Причины выхода из строя

Рельсы являются основным и наиболее дорогостоящим элементом верхнего строения пути. В процессе эксплуатации железнодорожного пути в них, под воздействием подвижного состава, природных и других факторов образуется брак и повреждения в большей или меньшей степени, угрожающие безопасности движения поездов.

Основных факторов шесть:

- Несоответствие выбора материалов для укладки условиям эксплуатации.

- Изначально плохое качество монтажа ЖД-линии.

- Халатное обслуживание железнодорожного полотна.

- Постепенное снижение контактно-усталостной прочности.

- Негативное воздействие перемещающихся подвижных составов.

- Резкие перепады температур.

Вероятность появления каждого момента вычисляют, ориентируясь на тоннаж, загрузивший конкретный участок колеи, давление на оси транспорта, скорость движения локомотивов, дрезин, тележек. Значительное влияние оказывает сезонность: зимой количество повреждений увеличивается в 2-3 раза (если сравнивать с летом). Это объясняется повышением хрупкости и уменьшением ударной вязкости металла в условиях низких температур. Но все проблемы реально вовремя заметить с помощью надлежащего периодического осмотра с использованием специализированных средств и спецоборудования.

Классификация дефектов рельсов

Изломы и прочие изъяны получают цифровое обозначение по унифицированной системе. Согласно НТД/ЦП-2-2002, в ней 3 числа, причем первое говорит о виде негативного фактора, второе – объясняет его появление, третье – указывает на расположение. Первые две цифры кода отделяются от третьей точкой.

1 – отслоение и/или выкрашивание металла на головке прокатного изделия;

2 – наличие поперечных трещин;

3 – присутствие продольных заломов;

4 – смятие, износ верхней части (боковой, вертикальный, неравномерный) и/или другие пластические изменения;

5 – повреждение шейки;

6 – выход из строя подошвы;

7 – растрескивание по сечению проложенного ЖД-полотна;

8 – то же, что и в предыдущем случае, но уже в горизонтальной и/или вертикальной плоскости;

9 – все остальное, не подпадающее под описанные категории.

Это первая цифра кодового классификатора дефектов рельсов, а что же обозначает вторая? Она говорит о следующем:

0 – допущены отклонения от технологии укладки железной дороги;

1 – недостаточное качество (в частности, прочность) стали, использованной для выпуска металлоконструкции;

2 – совершены ошибки при обработке торцов и/или профилей, повлекшие преждевременный выход двутавровой направляющей из строя;

3 – сложности, появившиеся вследствие неверного содержания ЖД-объекта, а также из-за неправильного исполнения технических отверстий;

4 – проблемы возникли в силу чрезмерного воздействия транспорта на верхнее строение пути (например, после того как локомотив забуксовал) или из-за того, что подвижный состав не соответствовал требованиям к эксплуатации;

5 – произошел поперечный излом рельса, вызванный ударом инструмента, падением или другими видами механических воздействий;

6 – допущено нарушение технологии сварки;

7 – есть изъяны в стыках;

8 – совершена наплавка и/или неправильно выполнена приварка соединительных элементов;

9 – остальные недочеты, не подпадающие ни под одну из ранее представленных категорий.

Трехзначный код дефектов рельсов содержит еще одну цифру, и если предыдущие две были основными, то эта является дополнительной, но тоже несет следующую важную информацию:

0 – по всей длине есть отклонения от нормы;

1 – проблемы только в нескольких местах, чаще всего на стыках (допустим, на боковом, расположенном хотя бы на 750 мм от торца, или на сварном);

2 – вопрос в какой-то другой части прокатного изделия, обычно на подошве, в зоне от 220 до 440 мм по обе стороны от оси.

Также есть деление на категории – по степени развития:

Они регламентированы НТД/ЦП 1-93 и НТД/ЦП-2-2002, то есть нормативно-технической документацией, определяющей типы повреждений, причины их возникновения, средства диагностики и методы устранения:

- ДП или ОД (остро дефектные рельсы)– ситуация критическая, срочно нужно проводить замену. Уже несут непосредственную угрозу безопасности движения транспорта. Могут спровоцировать сход локомотива или вагона с пути или разрушение линии под колесами подвижного состава. Нужна срочная замена элементов – на новые или с резерва;

- Д1, Д2 – требуется устранение дефектов в порядке планового обслуживания ЖД-полотна с учетом прогнозируемой интенсивности развития размеров повреждения;

- Д3 – изъяны пока небольшие, с выполнением ремонта можно повременить.

Указанные ранее документы также регламентируют максимальную скорость движения по проблемному ЖД-полотну разных групп:

- ДП – до 40 км/ч,

- Д1 – до 70,

- Д2 – до 100,

- Д3 – без ограничений.

Чем существеннее сложность, тем быстрее нужно ремонтировать или менять металлоконструкцию.

В категорию ОД входят прокатные изделия со следующими кодами:

- 20, 21, 24, 25 – трещины в головке;

- 50, 53, 55, 56, 59 – повреждения в шейке;

- 60, 64, 65, 66 – выколы подошвы, коррозионная усталость, поперечные изломы.

Согласно классификации дефектов рельсов железнодорожного пути, в группу Д входят элементы:

- где выкрашивание стали до 25 мм длиной и 3 мм глубиной;

- чьи показатели превышают нормы 41+44;

- у которых волнообразный износ и/или следы пробуксовки.

Решения по поводу упорядочивания изъянов металлоконструкций принимаются по результатам регулярной проверки, на основании отчетов ответственных лиц.

Определение изъянов железнодорожного полотна

Для этого нужно пользоваться ультразвуковым способом – он позволяет выявлять все несоответствия нормам на ранних стадиях и помогает предотвратить разрушение ВСП.

- метод обеспечивает неразрушающий контроль, УЗ-дефектоскопия (так он называется по-научному) популярна в силу нескольких своих преимуществ:

- после проверки не остается никаких следов;

- обходится сравнительно дешево, а достоверность полученных данных высока;

- проводится в любое время года, в каких угодно погодных условиях;

- находятся даже малейшие дефекты и повреждения рельсов, в том числе и в местах стыков, и на стрелочных переводах.

Дефектоскопирование

Так называется процедура выявления отклонений от норм надежности, проводимая специальными приборами. Ее как минимум несколько раз проходят двутавровые профили: непосредственно на заводе, сразу после выпуска, в условиях эксплуатации, уже уложенные в ЖД-колею, и в мастерской, снятые с полотна. Ее проведение помогает своевременно выявить и предотвратить дальнейшее разрушение стали, продлить срок службы прокатных изделий и всего пути в целом.

Расположение основных дефектов рельсов и их наименование

Места, в которых могут возникнуть проблемы, уже давно найдены, а причины их появления определены. Эта информация заносится в код (для емкости) и в сводную таблицу, которую вы найдете в конце обзора.

Сложные трещины

Каждая из них прогрессирует: начинается от расслоения верха, идет вниз или вверх, пока не располагается перпендикулярно к оси металлоконструкции. Отличается гладкой поверхностью, темной или светлой. Для обнаружения ее источника придется тщательно осмотреть излом. Опасна тем, что часто появляться в нескольких местах сразу и приводит к полному разрушению.

Горизонтальное расслоение

Постепенно появляется внутри головки, чаще всего – на расстоянии более 6,35 мм от поверхности катания и сопровождающаяся неровностями. Возникает из-за брака при изготовлении: из-за посторонних включений в толще металла, сегрегации или раскатанных пузырей.

Аналогичное, но уже вертикальное

Здесь проблема распространяется в другом направлении и обязательно проходит возле середины профиля. О наличии изъяна свидетельствует полоска ржавчины или трещина в нижней части шейки или, возможно, отколотые кусочки стали сбоку. Причина появления та же, что и в прошлом случае – нарушение технологии выпуска прокатного изделия.

Выкрашивание металла по поверхности катания

Металлоконструкция расплющивается по плоскости. Такое механическое повреждение обычно вызывается из-за неоднородности состава профиля: в его средней и верхней части разная концентрация углерода, фосфора, серы. В числе других факторов – газовые пузыри, выбоины, скольжение колес, плохое состояние стыков и их оснований, не туго затянутые болты и так далее.

Усадочные раковины

Представляют собой вертикальные расслоения, появляющиеся из-за неплотного соединения стенок в процессе прокатки. Об их наличии свидетельствует образование продольной черной полосы на поверхности катания с одновременным уширением верха. Со временем эта характерная группа дефектов рельсов перерастает в трещины, которые выходят наружу, часто внезапно. Тогда металлоконструкцию нужно срочно снимать с колеи, иначе велик риск, что она разрушится под проезжающим транспортом и спровоцирует аварию.

Расслоение шейки

Обычно проявляется на концах – идет от болтовых отверстий. Наиболее распространенная причина возникновения – плохое качество стали, но оно также может быть вызвано прожигом профиля, ударами костыльного молотка. О зарождении проблемы говорит ржавчина, которая постепенно распространяется вверх и вниз. Такие элементы ВСП нужно снимать немедленно по факту обнаружения изъяна.

Отделение головки от шейки

Достаточно распространенные для РЖД дефекты рельсов, укладываемых на переездах. Это места скопления влаги, провоцирующей коррозию в зонах выкружки, которая и оказывает самое разрушительное воздействие. Еще один момент – неправильная подуклонка, а значит, и неверное положение, и чрезмерные нагрузки. Это приводит к расколу.

Свежее поперечное разрушение

Опасно тем, что не показывает себя внешне. Оно проявляется внезапно, обычно на холоде или вследствие резкого перепада температур или удара.

Излом подошвы

Еще называются дугообразными, возникают из-за закатов стали и/или холодной плавки прокатных изделий. Представляют собой трещины, распространяющиеся к оси подошвы и вырастающие до длины в несколько дюймов или даже футов. Потом становятся криволинейными, выходят за край и провоцируют обламывание куска элемента ВСП.

Сплывы металла головки

Появляются из-за мягкости стали (если в ней мало углерода) или из-за неправильного ее нагревания при прокатке, а также из-за газовых пузырей и раковин или из-за скольжения колес, вызывающих истирание поверхности. В данном случае инструкция по дефектности рельсов не предполагает немедленную замену элемента ВСП.

Волнообразный износ

Развивается под действием нагрузок от подвижных частей транспорта. Проезжая, локомотив создает усиленные колебания, которые нагружают и нагревают места стыков. Если металл в этих зонах недостаточно прочен, под влиянием вибрации и температуры он постепенно разрушается. В его толще и на поверхности катания появляются светлые пятна, которые в какой-то момент просто выкрашиваются.

Влажные трещины

Усталостные нарушения могут перевести рельсы в классификацию дефектных. Это образующиеся на шлифованной поверхности концов проката и растущие в горизонтальных направлениях разрушения. Сталь оседает, сминается, возникает необходимость наплавки. Проявляются в виде ржавчины, выходящей вместе с водой. Согласно исследованиям, считается, что вырастают из царапин, нанесенных во время грубой фрезеровки или шлифовки.

Поврежденные прокатные изделия

Проблема возникает из-за того, что для укладки ЖД-полотна использовались элементы ВСП с вмятинами, выколами, расслоением подошвы и/или верхней части. Это как бывшие в эксплуатации профили, так и новые, но неаккуратно разгруженные. Можно привести примерно 21 рисунок дефекта рельса, вызванный различными факторами (и они представлены в таблице ниже). Сюда же нужно отнести такие моменты, как просевшие стыки при создании колеи, перегибы, ослабленные болты, возвышения отдельных участков пути, неровности земляной подушки и другие внешние причины.

Местные искривления

Носят локальный характер (отсюда и название категории). Могут проявляться из-за тяжелых локомотивов, движущихся с особенно высокой скоростью именно по этому участку, нерационально спроектированной транспортной линии и подобных нюансов. Представляют собой ряд крутых прогибов, коротких и расположенных на разном расстоянии, или же деформацию головки, вплоть до ее сплющивания, с отслоениями окалины и ржавчины.

«Седловина» (в результате пробуксовки локомотива)

Выкрашивание головки

Продольная трещина на стыке

Особо опасные дефекты рельсов и причины их возникновения

Спровоцированы частыми контактами с колесами подвижного состава. На малой площади сталь получает значительное напряжение, которое и приводит к появлению сколов и других повреждений, связанных с усталостью металла.

Еще одним фактором риска становятся закаты, волосовины и подобный им брак, допущенный при производстве профилей. Серьезнейшую угрозу несут и внутренние/наружные трещины в области выкружки головки (21.1-2), они приводят к изломам и авариям.

Неисправности железной дороги из-за плохого осмотра

ЖД-колея зачастую содержится недостаточно хорошо (не по всем правилам инструкции НТД/ЦП). В результате этого появляется подуклон полотна, провоцирующий смещение напряжения и убыстряющий износ. Также нарушается плавность профилей.

Отдельная история – неправильный уход за колесами. Ползуны и щербины на подвижных частях тоже приводят к перераспределению нагрузок.

Если халатно относиться к местам стыков (допускать провисания, не до конца затягивать болты), в зоне технических отверстий почти наверняка возникнут разломы, а в области подошвы – волосовины и выколы.

Читайте также: