Чем сварить сталь 3сп

Обновлено: 04.05.2024

*Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5-й категории) - для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от -40 до +425 °С; при толщине проката свыше 25 мм в интервале от -20 до +425 °С при условии поставки с гарантируемой свариваемостью.

Изготовление элементов несущих конструкций, сварных и не сварных деталей и изделий, эксплуатируемых при положительных температурных режимах. А также листовой и фасонный прокат, эксплуатация которого производится при условиях температур -40°С - +425°С, и/или нагрузок с переменными значениями (статических, динамических).

Поставляется данная сталь в различных формах - поковки и отливки, сортовая сталь – листы, трубы квадратные и круглые, прокат фасонный (двутавры, тавры, швеллеры, уголки), слитки, слябы и блюмы, сутунки, заготовки, метизы, проволока, ленты, штамповки и пр.

* Сталь Ст3сп расшифровка маркировки:

«Ст» – сталь.

«3» – марка по химическому составу.

«сп» – степень раскисления - спокойная.

Сварка стали Ст3сп

Ст3сп характеризуется уникальной свариваемостью, что обеспечивает большой диапазон технических характеристик, которые можно улучшить при помощи легирующих добавок. Свойства стали дают возможность применять дуговую сварку – автоматическую и ручную, сварку по контактно-точечной и электрошлаковой технологии. Важно для проведения всех сварочных работ, что сталь данной марки легко сваривается без подготовительных мероприятий – специальной подготовки, и изделия не требуют обработки после сварки. Хотя это касается только сварки изделий с толщиной менее 3,6 см. Стальные изделия с большей толщиной рекомендовано предварительно разогреть (100 °С) и выполнить термообработку после сварки. Для сварки изделий из Ст3сп целесообразно использовать проволочные электроды (чаше всего, с большим сечением), плавящимися мундштуками.

Применение стали Ст3сп с учётом характеристик и свойств

Сталь данного типа является одной из самых востребованных в строительстве и промышленности. Отсутствие в сплаве кислорода, и однородная структура – это факторы, повышающие стойкость к образованию коррозии в агрессивных средах. Эти качества, а также большая пластичность делают данную сталь незаменимой при производстве конструкций, элементов, к которым предъявляются большие требования по жёсткости. Это прокат – листовой и фасонный (швеллеры, двутавры и тавры, уголки), заготовки для арматуры, элементы трубопроводов (в частности, квадратные трубы), и пр. Характеристики стали дают возможность возводить из неё опорные несущие конструкции, каркасы, эксплуатация которых ведётся в сложных условиях. Из стали Ст3сп изготавливают элементы и детали без термообработки, что даёт возможность сохранить все характеристики сплава – фланцы, тройники, переходы. Сталь используют также в качестве основного слоя при производстве горячекатаных 2-слойных листов, стойких к коррозии.

Углеродистая сталь марки СтЗпс — обыкновенного качества

Сталь Ст3пс применяется для изготовления несущих и не несущих элементов сварных и не сварных конструкций и деталей, работающих при положительных температурах.

Фасонный и листовой прокат (5-й категории) из стали ст3пс толщиной до 10 мм применяется для изготовления несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до +425 °С.

Прокат от 10 до 25 мм — для несущих элементов сварных конструкций, работающих при температуре от -40 до +425 °С при условии поставки с гарантируемой свариваемостью.

Температура критических точек, °С

Химический состав, % (ГОСТ 380-94)

| C углерод | Mn марганец | Si кремний | P фосфор | S сера | Cr хром | Ni никель | медь (Cu) | As мышьяк |

| не более | ||||||||

| 0,14-0,22 | 0,40-0,65 | 0,05-0,17 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

Химический состав, % (ГОСТ 380-2005)

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст3пс | 0,14-0,22 | 0,40-0,65 | 0,05-0,15 |

- Массовая доля хрома, никеля и меди в стали Ст3пс, должна быть не более 0,30% каждого.

- Массовая доля серы в стали Ст3пс, должна быть не более 0,050%, фосфора — не более 0,040%.

- Массовая доля азота в стали должна быть не более:

- выплавленной в электропечах — 0,012%;

- мартеновской и конвертерной — 0,010%.

- Массовая доля мышьяка должна быть не более 0,080%.

Нормируемые показатели стали Ст3пc по категориям проката (ГОСТ 535-2005)

| Катег- ория | Химич- еский состав | Времен- ное сопротив- ление σв | Предел текуче- сти σт | Относи- тельное удли- нение δ5 | Изгиб в холо- дном сос- тоянии | Ударная вязкость | ||||

| KCU | KCV | |||||||||

| При темпе- ратуре, °C | После механи- ческого старения | При темпе- ратуре, °C | ||||||||

| + 20 | -20 | + 20 | -20 | |||||||

| 1 | — | + | + | + | + | — | — | — | — | — |

| 2 | + | + | + | + | + | — | — | — | — | — |

| 3 | + | + | + | + | + | + | — | — | — | — |

| 4 | + | + | + | + | + | — | + | — | — | — |

| 5 | + | + | + | + | + | — | + | + | — | — |

| 6 | + | + | + | + | + | — | — | — | + | — |

| 7 | + | + | + | + | + | — | — | — | — | + |

- Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется.

- Химический состав стали по плавочному анализу или в готовом прокате — в соответствии с заказом.

Параметры применения электросварных прямошовных труб из стали Ст3пс (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗпс4 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ГОСТ 10706 группа В | ||

| Номинальный диаметр, мм | 400-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ГОСТ 10706 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Среды группы Б, кроме СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | |

| Максимальная температура, °С | 200 | ||

| Толщина стенки трубы, мм | — | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 20 | |

| не более 0,35[σ] | минус 40 | ||

ПРИМЕЧАНИЕ. Группы сред смотри таблица 5.1 ГОСТ 32569-2013

Параметры применения электросварных спиральношовных труб из стали Ст3пс (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗпс2 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ТУ 14-3-954-80 | ||

| Номинальный диаметр, мм | 500-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ТУ 14-3-954-80 с учетом требований п.2.2.10 ГОСТ 32569-2013 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Все среды, кроме группы А и СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤2,5 | |

| Максимальная температура, °С | 300 | ||

| Толщина стенки трубы, мм | ≤12 | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 20 | |

| не более 0,35[σ] | минус 20 | ||

Условия применения стали Ст3пс для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| Ст3пс ГОСТ 380 | Поковки ГОСТ 8479 |

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

- По согласованию изготовителя с потребителем допускается:

- снижение предела текучести на 10 Н/мм 2 (1 кгс/мм 2 ) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм 2 (5 кгс/мм 2 ), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0.2, МПа | σв, МПа | δ5(δ4), % |

| не менее | |||||

| ГОСТ 380-94 | Прокат горячекатаный | До 20 | 245 | 370-480 | 26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2,0 вкл. | — | 370-480 | (20) |

| Св. 2,0 до 3,9 вкл. | (22) | ||||

| Лист холоднокатвный | До 2,0 вкл. | — | 370-480 | (22) | |

| Св. 2,0 до 3,9 вкл. | (24) | ||||

Ударная вязкость KCU (ГОСТ 380-94)

| Вид проката | Направление вырезки образца | Сечение, мм | КCU, Дж/см 2 | ||

| + 20 °С | -20°С | после механического старения | |||

| не менее | |||||

| Лист | Поперечное | 5-9 | 78 | 39 | 39 |

| 10-25 | 69 | 29 | 29 | ||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 69 | — | — | ||

| Сортовой и фасонный | То же | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

Технологические свойства [81]

Температура ковки, °С: начала 1300, конца 750. Охлаждение на воздухе.

Обрабатываемость резанием — Kv тв.спл = 1,8 и Kv б.ст = 1,6 в горячекатаном состоянии при НВ 124 и σв = 400 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Сварка

Свариваемость — свариваются без ограничений; способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС и КТС. Для толщины свыше 36 мм рекомендуется подогрев и последующая термообработка.

Допускается применение стали Ст3пс для сварных соединений трубопроводной арматуры при температуре рабочей среды (стенки) от -20 до 300 °C.

Сварочные материалы для электродуговой сварки

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| Ст3пс | Э42, Э46 ГОСТ 9467 (АНО-4, АНО-5,ОЗС-6) | Не ниже -15 | — |

| Э42А, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/45А, 0ЗС-2, СМ-11) | Не ниже -30 | — | |

| Э50А ГОСТ 9467 (УОНИ-13/55) | ниже -30 до -40 | После сварки термообработка – нормализация плюс отпуск (630–660) °С, 2 ч |

Сварочные материалы для сварки в защитных газах

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов | Температура применения, °С |

| Ст3пс | Св-08Г2С Углекислый газ ГОСТ 8050, аргон ГОСТ 10157 | От -20 до 300 |

Сварочные материалы для сварки под флюсом

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л, 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш ТУ 108.11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | Ст3пс ГОСТ 380 | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Сварочные материалы для сварки стали Ст3пс с другими сталями

| Марки свариваемых сталей | Сварочные материалы | Температура применения, °С |

| Ст3пс | Св-08, Св-08А АН-348А, ОСЦ-45 АНЦ-1 | Не ниже -20 |

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали Ст3пс

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего подогрева, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материалами аустенитного класса | ||||

| Ст3пс | До 36 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 36 до 100 | 630-660 | ||||

| Свыше 100 | 100 | ||||

Рекомендуемые режимы сварки при исправлении дефектов сварных швов

| Сварочные материалы | Основной материал | Диаметр электрода, проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А* УОНИ 13/55 | Ст3пс | 3,0 4,0 5,0 | От 100 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

| Св-08Г2С | 1,6 | От 100 до 120 | От 12 до 14 | |

| 2,0 | От 140 до 160 |

ПРИМЕЧАНИЕ.

* — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

Режимы электродуговой сварки образцов и изделий

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А*, УОНИ 13/55 | Ст3пс | 3 4 5 | От 110 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

Технические характеристики углеродистой стали 3

К категории конструкционных углеродистых сплавов обыкновенного качества относится сталь 3, характеристики которой обеспечили ей применение во многих областях народного хозяйства. Одним из факторов, способствующих широкому распространению материала, является его низкая себестоимость.

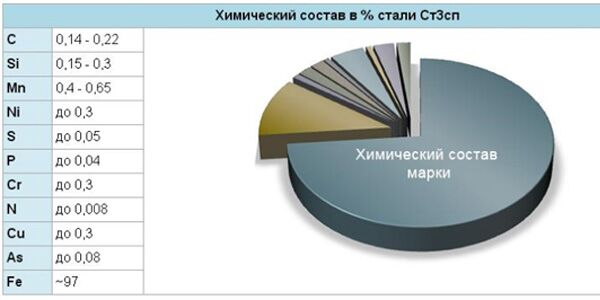

Расшифровка марки стали Ст3 указывает на основные компоненты в ее составе – железо (97%) и углерод (0,14-0,22%). От концентрации углерода зависит основное качество сплава – его твердость. В состав стали входят также небольшие количества:

- марганца – 0,4-0,65%;

- кремния – 0,15-0,17%;

- никеля и хрома – по 0,3%;

- мышьяка – 0,08%;

- меди – до 0,3%;

- серы – 0,05%;

- фосфора – 0,04%;

- азота – до 0,008%.

Особенностью сплава Ст3 является жесткое регламентирование содержания вредных примесей – серы и фосфора. Фосфор снижает пластичность металла при действии высоких температур, а сера при взаимодействии с железом образует сульфиды, вызывающие явление красноломкости. Следует отметить и повышенную концентрацию азота, на который приходится почти 0,1%. В соответствии с ГОСТом 380-2005 сплав маркируется с сопутствующими индексами, которые указывают на степень раскисления, например, Ст3Гсп:

- первые две буквы указывают на углеродистую сталь обыкновенного качества;

- цифра «3» означает порядковый номер марки по данному ГОСТу;

- знак «Г» свидетельствует о модификации с повышенным содержанием марганца;

- «сп», «кп», «пс» – степени раскисления.

Заменителями марки стали Ст3 могут выступать:

- С245, согласно ГОСТу 27772-88;

- С285;

- ВСт3Сп.

Зарубежные аналоги маркируются по другим правилам:

- A57036, K01804 – США;

- 40B, 722M24, HFS4 – Великобритания;

- 1.0038, DC03 – Германия;

- E24-2, E24-4 – Франция;

- SS330, SS400 – Япония;

- Fe360B, Fe360C – Италия;

- G235C – Китай;

- RSt360B – Австрия;

- Fe235D – Венгрия.

Номенклатура продукции включает:

Свойства сплаваОсновные физические свойства стали 3:

- плотность – 7850 кг/м 3 , показатель может колебаться в определенных пределах;

- модуль упругости – 200 ГПа;

- коэффициент теплопроводности – 55 Вт/м*К;

- величина, характеризующая отношение относительного поперечного сжатия к растяжению – 0,3.

Среди технических параметров особое значение придается:

- поверхностной твердости – 131 МПа;

- временному сопротивлению – 360-570 МПа;

- пределу текучести – 235-245 МПа;

- относительному удлинению – 33%;

- относительному сужению – 59%;

- температурному диапазону ковки – 750-1300 градусов;

- неограниченной свариваемости любым из возможных способов;

- отсутствию склонности к отпускной хрупкости и флокеночувствительности.

На механические свойства стали Ст3 большое влияние оказывает степень раскисления, которая обязательно должна указываться в маркировке. Раскислением называют процесс удаления растворенного кислорода из расплава. Кислород считается вредной примесью, так как он образует с железом оксиды, повышающие хрупкость и пористость сплава.

В качестве раскислителей используются вещества, обладающие более высоким сродством к кислороду, чем железо – марганец, кремний или алюминий. Соединяясь с кислородом, они восстанавливают железо до свободного состояния. Образующиеся при этом оксиды MnO, SiO2, Al2O3 удаляются вместе со шлаками. Различают три степени окисления стали.

Спокойные стали входят в разряд самых качественных. Они маркируются символами «сп» и отличаются:

- плотной, однородной структурой;

- высокими показателями пластичности;

- максимальной устойчивостью к коррозии.

Характеристики стали 3сп позволяют использовать ее при сооружении несущих металлоконструкций. Ее главным недостатком является высокая стоимость.

Полуспокойные стали («пс») занимают промежуточное положение по качеству и цене. Их кристаллизация происходит без кипения, но с выделением большого количества газа. В силу более доступной стоимости полуспокойные стали часто используют для изготовления менее ответственных изделий.

Кипящие стали характеризуются:

- неоднородной структурой;

- высокой загрязненностью газами;

- повышенной хрупкостью.

Но они превосходно поддаются обработке при любом температурном режиме. При соблюдении необходимых условий они представляют самый доступный и практичный материал.

Термическая обработкаДля улучшения эксплуатационных характеристик стали Ст3 применяется термообработка с помощью:

- отжига, позволяющего добиться равновесной структуры металла и более низкой пластичности;

- закалки, придающей сплаву максимальную твердость;

- отпуска, который снимает внутренние напряжения, возникающие при закалке;

- цементации, повышающей поверхностную твердость и износоустойчивость без изменения внутренней структуры.

- для закалки – 900-920 градусов;

- отпуска – 180-250;

- нормализации – 920-950 градусов.

После термообработки основной структурной составляющей поверхности сплава становится мартенсит с карбидами высокой износостойкости и твердости – выше 60 HRC. Внутренняя структура металла будет оставаться пластичной и вязкой с показателем твердости 30-42 HRC.

Преимущества и недостаткиПлюсы и минусы сплава определяются его механическими свойствами. Одной из важных характеристик стали 3 является хорошая свариваемость без предварительной подготовки и последующей термообработки. Сварку можно проводить любым из методов:

- дуговым;

- электрошлаковым;

- контактно-точечным;

- плавящимся электродом в углекислом газе;

- аргонно-дуговым.

Для изделий, толщина которых превышает 36 мм, сварочные работы рекомендуется проводить с подогревом детали и термической обработкой шва.

Сплав представляет универсальный конструкционный материал, который по совокупности положительных качеств превосходит высоколегированные стали.

Достоинства марки стали Ст3сп состоят:

- в наличии гомогенной структуры, обеспечивающей защиту металла от внешнего воздействия;

- высокой коррозионной устойчивости;

- повышенной твердости и упругости;

- отсутствии флокеночувствительности и отпускной хрупкости;

- устойчивости к динамическим нагрузкам;

- доступной стоимости по сравнению с другими сплавами.

Недостатком сталей Ст3 является невысокая устойчивость к низким температурам.

Область примененияТехнологические параметры спокойных сталей позволяют использовать их в производстве:

- листового и фасонного проката;

- труб и арматуры для магистральных газопроводов;

- крупных подвесных конструкций в железнодорожной отрасли;

- двухслойных листов, устойчивых к коррозии.

Наиболее широкое применение имеют полуспокойные стали. Несмотря на сниженные показатели твердости и пластичности, эти сплавы характеризуются более доступной стоимостью. Из них получают:

- трубы для систем отопления разного диаметра и толщины стенок;

- листовой прокат для обшивки корпуса различных агрегатов;

- уголки и квадраты для несущих конструкций.

Кипящая сталь входит в категорию самых доступных по стоимости. Из-за высокой концентрации кислорода эксплуатационные свойства материала заметно ниже, но он хорошо поддается термической обработке. Из него производят изделия рядового назначения, которые не подвергаются переменным нагрузкам.

Электроды для сварки углеродистых сталей

К углеродистым сталям относят класс сплавов, в которых углерод (С) как химический элемент является основным легирующим компонентом, задающим важнейшие свойства металла. Его доля в составе может быть различна, в зависимости от нее различают и группы данных сталей:

- низкоуглеродистые — доля С в них менее 0,25%;

- среднеуглеродистые — с долей углерода от 0,25 до 0,6%;

- высокоуглеродистые — с долей углерода от 0,6% до 2,07%.

Также в состав таких сталей в весьма малых количествах входят марганец и кремний — в качестве полезных легирующих элементов, а в качестве вредных примесей — водород и сера.

Особенности сварки углеродистых сталей

Ключевое требование при сварке деталей из углеродистых сталей — прочностные характеристики металла шва и околошовной области: они должны соответствовать характеристикам основного металла. Чем выше доля углерода, тем сложнее получить соединение, которое бы строго соответствовало этому требованию. Поэтому в отношении каждой из групп углеродистых сталей существуют свои особенности сварки.

Сварка низкоуглеродистых сталей

Это группа хорошо свариваемых, наиболее пластичных углеродистых сталей благодаря низкому содержанию углерода и легирующим добавкам. Выполнять сварку можно любыми известными технологиями, включая сварку ручную электродуговую.

Однако такой химический состав металла обуславливает и свои особенности: при неправильном выборе электрода есть риски того, что металл шва будет более прочным, чем металл детали, что может негативно сказаться на общей прочности конструкции. А при выполнении многослойной сварки возможна повышенная хрупкость шовного металла.

Чтобы избежать этих проблем, для сварки обычно используют электроды с рутиловым и фтористо-кальциевым покрытием, а в обмазку добавляется доля железного порошка. В ряду широко используемых для профессиональной сварки низкоуглеродистых сталей — марки МР-3ЛЮКС, МР-3, ОЗС-4, АНО-4, АНО-21, ОЗС-12, МК-46.00, УОНИ-13/55, УОНИ 13/45, УОНИ 13/85.

Ток - переменный или постоянный прямой полярности (на электроде минус), допускается сварка на обратной полярности

Электроды по среднеуглеродистым сталям

Количество углерода в таких сплавах больше, соответственно, процесс сварки осложняется. Минус в том, что металл сварного стыка и металл детали могут получиться разной прочности. Кроме того, металл близ кромок шва может получиться очень хрупким и с характерными трещинами. Чтобы этого не было, используют электроды с достаточно низкой долей углерода.

Особое внимание — к кромкам соединяемых деталей. Они обязательно должны быть разделаны, чтобы избежать проплавления металла, которое могут вызвать высокие токи — они необходимы для разогрева соединяемых деталей.

Также следует учитывать:

- для повышения качества шва детали, как сказано выше, предварительно разогреваются и прогреваются в процессе сварки;

- движения электродом лучше осуществлять не поперек, а вдоль стыка;

- сварку лучше всего выполнять на короткой дуге;

- после сварки для большей прочности шов также проковывается и подвергается термообработке.

В ряду известных электродов, которые применяют для сваривания среднеуглеродистых сталей — марки УОНИ-13/55, УОНИИ 13/55, УОНИИ 13/45А, УОНИ-13/65.

Сварка высокоуглеродистых сталей

В таких сталях — высокое содержание углерода, что практически делает их непригодными для сварки различных конструкций. Сварочные работы, как правило, выполняются лишь при необходимости ремонта.

В этом случае используются те же технологии, что и при сварке среднеуглеродистых сталей. Осуществляется предварительный прогрев металла в области шва до 250-300 °C, по завершении сварки производится проковка и термообработка шва. Необходимо соблюдать еще два условия — сварка возможно при температуре не ниже -5 градусов Цельсия в помещении, где полностью отсутствуют сквозняки.

Электроды для углеродистых и низколегированных сталей

Широчайший ряд электродов используется для сварки как углеродистых, так и низколегированных сталей. К этой группе относят углеродистые стали с содержанием С до 0,25%, а также низколегированные с временным сопротивлением разрыву до 590 МПа. И те, и другие имеют повышенное содержание углерода. Благодаря этому уменьшается окисление металла и легче получают свободные от окислов соединения. Их пластичность повышают путем предварительной термической обработки или последующего подогрева.

И углеродистые, и низколегированные стали отличаются относительно невысокой теплостойкостью и прокаливаемостью.

Доля легирующих элементов (кобальт, никель, молибден, алюминий, вольфрам, медь и другие) может доходить в низколегированных сталях до 5%. В сравнении с углеродистыми они характеризуются пониженной склонностью к механическому старению, более высокой износостойкостью, коррозионной и хладостойкостью, пределом текучести.

В зависимости от доли легирующих элементов определяются параметры, по которым выбирают электроды для сварки углеродистых сталей. В число таких параметров входят:

- механические характеристики металла шва;

- требуемые свойства сварного соединения;

- временное сопротивление разрыву;

- ударная вязкость;

- относительное удлинение.

Электроды для углеродистых конструкционных сталей

| Марка и тип | Назначение и описание |

| АНО-4 (Э46) | Электроды с рутиловым покрытием для сварки конструкций из углеродистых и низколегированных сталей с временным сопротивлением разрыву не более 451 МПа. Токи — переменный, постоянный прямой полярности. При повышенных токах не образуют пор. Допускают сварку по ржавчине и по незачищенным кромкам, обеспечивают легкое отделение шлаковой корки. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| АНО-6 (Э46) | Электроды с рутиловым покрытием для сварки переменным и постоянным током обратной полярности конструкций из углеродистых сталей. Доля углерода в составе металла — до 0,25%. Обеспечивают легкое отделение шлаковой корки. Могут работать на повышенных режимах, обеспечивают шов без кристаллизационных трещин. Коэффициент наплавки — 10 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. Марка АНО-6 рекомендуется для сварки в монтажных условиях. |

| АНО-21 (Э46) | Электроды с рутиловым покрытием для сварки переменным и постоянным током прямой и обратной полярности ответственных и рядовых конструкций из углеродистых сталей по ГОСТ 380-71 Ст0, Ст1, Ст2, Ст3 (групп А, Б, В, спокойных, полуспокойных, кипящих); по ГОСТ 1030-74 (10, 15кп, 20кп, 20пс, 20). Способны работать по окисленным, гальваническим поверхностям, по неподготовленным кромкам. Легкий поджиг и стабильность дуги, отличное качество сварного шва. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| МР-3 (Э46) | Электроды с рутилово-основным покрытием марки МР-3 предназначены для сварки сталей с временным сопротивлением разрыву не более 500 МПа., доля углерода в них не превышает 0,25%. Сварка выполняется переменным и постоянным током обратной полярности. Обеспечивают стабильность дуги, легкий повторный поджиг. Сварка — только по очищенной от окалины поверхности. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва -1,7 кг. |

| МР-3С (Э46) | Электроды с рутилово-основным покрытием используются для сварки переменным и постоянным током обратной полярности конструкций из углеродистых сталей, когда к качеству получаемого шва предъявляются повышенные требования. Сварка возможна во всех без исключения пространственных положениях. Временное сопротивление разрыву — не более 500 МПа. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| ОЗС-4 (Э46) | Электроды с рутиловой обмазкой применяются для сварки переменным и постоянным током обратной полярности ответственных конструкций из углеродистых сталей (временное сопротивление разрыву до 490 МПа). В равной степени качественно сваривают детали больших и малых толщин. Возможна сварка по ржавой и влажной поверхности. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| ОЗС-6 (Э46) | Для сварки переменным и постоянным током обратной полярности конструкций из углеродистых и низколегированных сталей с временным сопротивлением разрыву не более 451 МПа. Имеют рутиловое (с железным порошком) покрытие. Демонстрируют высокую производительность. Возможна сварка удлиненной дугой и по ржавчине. Коэффициент наплавки — 10 г/А ч, расход на 1 кг наплавленного шва — 1,5 кг. |

| ОЗС-12 (Э46) | Электроды с рутиловым покрытием для сварки переменным и постоянным током обратной полярности углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву не более 500 МПа. Оптимально подходят для сварки соединений таврового профиля с получением вогнутых мелкочешуйчатых швов. Возможна сварка удлиненной дугой и по окисленной поверхности без образования пор. Также допускается сварка на предельно низком напряжении. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| МК-46.00 (Э50А) | Универсальные рутиловые электроды для сварки переменным и постоянным током любой полярности углеродистых и низколегированных сталей с временным сопротивлением до 450 МПа. Широко применяются для сварки листовых и трубных конструкций. Создают пониженное тепловложение. Хорошо подходят для прихваток, сварки коротких и корневых швов. Не чувствительны к ржавчине и загрязнениям поверхности. Сварка возможна во всех пространственных положениях. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| ОК-48.00 (Э50А) | Универсальные сварочные электроды с основным покрытием для сварки судовых сталей, ответственных конструкций с условиями работы при отрицательных температурах и высоких знакопеременных нагрузках. Обеспечивают минимальное содержание водорода в наплавленном металле. Сварка возможна на постоянном и переменном токе обратной полярности. Отлично подходят для сварки износостойких сталей типа Hardox. |

| УОНИ-13/45 (Э42А) | Электроды с основным типом обмазки для сварки постоянным током обратной полярности особо ответственных конструкций с повышенными требованиями к металлу по пластичности и ударной вязкости. Временное сопротивление сталей на разрыв — до 490 МПа. Рекомендуется для сварки конструкций, эксплуатируемых в низкотемпературных условиях, а также для сварки стыков труб в местах месторождений с высоким содержанием сероводорода. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. |

| УОНИ-13/55 (Э50А) | Электроды с основным покрытием для сварки постоянным током обратной полярности особо ответственных конструкций из углеродистых и низколегированных сталей. Позволяют получить металл шва, стойкий к образованию кристаллизационных трещин. Благодаря этому используются для сварки конструкций, работающих при отрицательных температурах и знакопеременных нагрузках. Коэффициент наплавки — 9,5 г/А ч, расход на 1 кг наплавленного шва — 1,65 кг. |

| УОНИ-13/55У (Э55) | Электроды с основным покрытием для ручной дуговой сварки переменным и постоянным током обратной полярности ответственных конструкций, а также сварки ванным способом рельсов и арматуры ЖБ конструкций из сталей марок: СТ5, 18Г2С, 15ГС и других. Коэффициент наплавки — 10 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. |

| УОНИ-13/55Р (Э50А) | Электроды с основным покрытием для сварки постоянным током обратной полярности судовых сталей с пределом текучести до 390H/мм2 (категории А, B, D, A32, A36, D32, D36, D40, E40 по ГОСТ Р 52927-2008 и Правилам Российского морского регистра судоходства). Используются для сварки тавровых и стыковых соединений. Изготавливаются под надзором Российского морского регистра судоходства. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| УОНИ-13/65 (Э60) | Электроды с основным покрытием для сварки постоянным током обратной полярности машиностроительных конструкций, рассчитанных на тяжелые нагрузки. Временное сопротивление сталей на разрыв до 588 МПа. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. |

| ТМУ-21У (Э50А) | Электроды с основным покрытием для сварки постоянным током обратной полярности ответственных конструкций и трубопроводов, используемых в атомной, электро- и тепловой энергетике. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. |

| ЦУ-5 (Э50А) | Электроды с основным покрытием для сварки постоянным током элементов емкостей, трубного оборудования, котлоагрегатов. Позволяют сваривать корневые швы толстостенных трубопроводов, используемых на объектах энергетики. Максимальная температура эксплуатации сварных соединений до 400°С. Коэффициент наплавки — 9,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

Продукция производства Магнитогорского электродного завода

Магнитогорский электродный завод выпускает электроды для сварки высокоуглеродистых, средне- и низкоуглеродистых сталей. Электроды позволяют варить любые конструкции из этих материалов – от неответственных при ремонте или для бытового использования до особо ответственных из сталей повышенной прочности, рассчитанных на высокие нагрузки.

Купить электроды по углеродистым сталям вы можете на нашем сайте. Мы предлагаем собственную продукцию, поэтому цены на нее – одни из самых низких в регионе. Весь товар сертифицирован в системе ГОСТ Р, что подтверждается сопроводительными документами.

Читайте также: