Как сверлить сталь дрелью

Обновлено: 13.05.2024

Всем привет! Про то, как сверлить металл дрелью, при желании можно написать очень большую статью. Но мне здесь видятся две основные проблемы:

- невозможность точно засверлиться в том месте, где требуется отверстие

- быстрое затупление сверл

Как засверлиться в нужном месте?

Если немного подумать над этим вопросом, то ответ должен посетить вашу голову даже без подсказки. Ну мне так кажется по крайней мере. Но если думать неохота, то читайте.

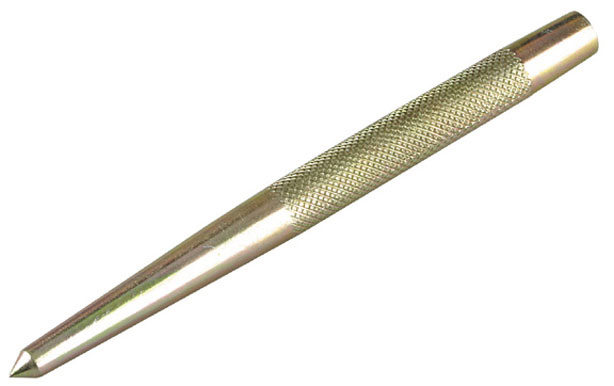

Для этого дела потребуется керн. Это инструмент из прочной стали, имеющий цилиндрическую форму и острие на конце.

Приставляем острие к желаемому месту сверления и ударяем по крену с другой стороны молотком несколько раз.

Теперь, когда вы закернились, приставляете к полученной на поверхности неровности сверло и начинаете сверлить — кончик никуда не убежит.

Как не затупить сверла?

Сверла по металлу становятся тупыми, если во время работы они чересчур сильно нагреваются, из-за чего теряют свою прочность. Нагрев происходит из-за трения. При этом чем быстрее оно крутится, тем больше греется.

Отсюда очевидное правило — нужно сверлить на низких оборотах дрели. Они должны составлять не более 1000 в минуту. Но кто же это измерит во время работы? Поэтому просто не давите кнопку пуска на полную. Правильную скорость можно оценить так: глаз должен видеть вращение сверла. То есть имеющиеся на нем канавки не должны для зрения сливаться в одно целое.

При работе с толстыми заготовками не обойтись без дополнительного охлаждения. Его обеспечивают специальные смазки или пасты, которые добавляют в место сверления, либо в них окунают сверло. Кроме того, они не только охлаждают, но и смазывают наконечник, благодаря чему трение становится меньше.

В бытовых условиях иметь специальные смазки и пасты нет необходимости. Можно обойтись обычным машинным маслом.

Таким образом, используйте керн, сверлите на низких оборотах и добавляйте смазку или масло, и тогда это дело покажется вам легкой прогулкой.

Ну и еще несколько советов по этой теме.

Типы сверл

Для сверления берите только сверла по металлу (а не по дереву, например). Они имеют свою заточку и изготавливаются из определенных видов стали. Самые распространенные имеют маркировку Р6М5 — это быстрорежущая сталь, которую иностранные производители маркируют как HSS.

Для придания дополнительной прочности на приведенные выше сверла наносят нитрид-титановое покрытие. Из-за чего они имеют желтый цвет.

Есть также более прочные Р18, использующиеся соответственно для твердых сталей.

Также для увеличения прочности могут добавлять кобальт, и тогда получается маркировка Р6М5К5.

Ну и самые прочные — это сверла с твердосплавным наконечником. Их применяют для просверливания легированных сталей. Обычную сталь оно тоже возьмет, но покупать его только для этого будет несколько рачительно, так как цена на них довольно высокая, при этом оно хоть и твердое, но все равно тупится. А вот заточить его потом будет трудно, так как для этого требуется алмазный диск, который тоже весьма не дешев, да еще и купить не везде можно.

Сверление толстых заготовок

Если заготовка имеет толщину больше 5 мм, а вам необходимо отверстие более 8 мм, то лучше сначала проделать дырку тонким сверлом, а уже потом работать толстым.

Работа с некоторыми видами металла

- При сверлении толстых алюминиевых заготовок стружка часто забивает каналы сверла, из-за чего труднее становится вращать. Поэтому при работе с таким материалом чаще доставайте сверло из углубления и убирайте стружку. Ну и не забывайте обильно полить маслом.

- Если нужно просверлить черный чугун, то для этого не нужно добавлять никакие смазывающе-охлаждающие вещества, так как он и на сухую очень хорошо сверлится

- В отличие от черного белый чугун имеет повышенную прочность, а значит для его обработки потребуются прочные сверла и смазка

Таковы основные правила по сверлению металла дрелью. Надеюсь у меня получилось устранить этот пробел в ваших знаниях. Удачи вам в домашних делах и до встречи!

Все способы сверления металла

Металл бывает разный. Например, медь намного пластичнее стали, а чугун хоть и прочен, но отличается хрупкостью. Поэтому сверление металла в каждом случае требует индивидуального подхода. Рассмотрим, как правильно проделать отверстия в стальных деталях, в том числе и большого диаметра. А также, как дрелью расширить уже сделанный проход.

Необходимые для работы инструменты

В промышленных масштабах для сверления металлических деталей применяют специальные станки. В быту используют дрель, как ручную, так и электрическую. Причем первая безвозвратно уходит в прошлое, поскольку подобный инструмент уже и неудобен, и непродуктивен.

Многие домашние мастерские оборудуются компактными станками для сверления. Отличаются они от промышленных образцов не только размерами, но и производительностью. А самым практичным вариантом для дома выступает специальное приспособление, в котором закрепляется электрическая дрель.

Раньше такую стойку можно было увидеть только у народных умельцев. Теперь она продается в любом строительном магазине. Удобство приспособления в том, что оно имеет тиски. Деталь закрепляется неподвижно, а режущий инструмент, зажатый в патроне дрели, подается к ней строго вертикально.

Делают отверстия в металле с помощью специальных буров. И чаще всего их называют сверлами. Они имеют режущую часть, хвостовик и рабочую поверхность, которая отводит стружку из отверстия. Режущий инструмент отличается друг от друга прежде всего диаметром, длиной и формой.

Виды сверл для металла:

- Спиральные, как правило, имеют цилиндрическую форму. Их диаметр может доходить до 80 мм, а режущая кромка затачивается под углом 118 градусов.

- Конические выполняют в виде конуса со ступенчатой поверхностью. Кроме высверливания отверстий, они хороши в исправлении уже проделанных проходов с дефектами.

- Коронки часто называют кольцевыми фрезами. Полое зубчатое сверло способно сделать аккуратное отверстие в самом тонком металле. Полость в коронке также помогает при глубоких сверлениях, пропуская через себя стружку.

- Перовые имеют сменные рабочие пластины. С помощью них можно получить идеальное отверстие, проникнув на большую глубину. Причем в металлах любой прочности.

Хорошие сверла делают либо из кобальта, либо высокопрочных сплавов. Обычно для основы подбирают инструментальную сталь, а режущую кромку или легируют кобальтом, или закрепляют на ней пластины из карбидного сплава. Кобальтовые сверла не боятся высоких температур и могут сверлить металл с самой большой вязкостью. Твердосплавный инструмент способен самозатачиваться при работе.

Режим сверления

Чтобы правильно сверлить металл, необходимо подобрать нужную скорость вращения сверла. Также важную роль играет усилие, прилагаемое к буру. Оно направляется по его оси и обеспечивает заглубление режущего инструмента при каждом его обороте. Правильно подобранный режим легко определяется по стружке. Если усилия и скорость не превышены, то она длинная и красивая.

Существуют простые правила грамотного подбора режима сверления. Чем тверже металл, который нужно обработать, тем меньшее число оборотов должно быть у дрели. Этот принцип также работает при подборе диаметра сверла. Чем толще бур, тем меньше скорость резания.

Зависимость скорости вращения бура от его диаметра:

- 5 мм – от 1200 до 1500 об/мин;

- 10 мм – 700 об/мин;

- 15 мм – не больше 400 об/мин.

Также нужно следить за прилагаемыми усилиями к сверлу. Чем глубже погружение в металл, тем меньше необходимо нажимать на инструмент. В идеале давление на сверло должно плавно уменьшаться в процессе сверления.

Как проделать нужное отверстие

Чтобы просверлить отверстие в металле, прежде всего необходимо надежно закрепить заготовку. Если деталь обладает хорошей массой, бывает достаточно просто расположить ее на ровной поверхности. Собственный вес не позволит ей «елозить» из стороны в сторону.

Детали небольших габаритов и маленькой массы необходимо зажимать в тиски. Если предварительно накернить будущий центр отверстия по нанесенной разметке, то эта выемка позволит уверенно стартовать при работе. Установленное в нее сверло уже не сместиться в сторону.

Сквозное отверстие

Из уст некоторых мастеров можно услышать слово «проход». Потому что сверло в своем движении полностью пронизывает заготовку. По сути, это самая легкая операция. Но особое внимание нужно уделить завершающему этапу.

На выходе из заготовки сверло способно не только повредить поверхность верстака, но и само сломаться от удара. Чтобы избежать подобного, нужно проделать следующее. Либо расположить деталь над сквозным отверстием в верстаке, либо подложить под нее деревянную прокладку.

Также резкий выход из детали создает на ее обратной стороне гарт (заусенец). Чтобы этого не произошло, необходимо снизить обороты дрели на завершающем этапе до самых минимальных. Подобный прием поможет, если нужно сделать сквозное отверстие в металле, когда деталь невозможно демонтировать и зажать в тиски. То есть, сверление происходит на месте ее пребывания.

Глухое отверстие

Чтобы сверло не прошло насквозь через деталь, а остановилось на нужной глубине, используют два способа. На буре закрепляют специальный упор, располагая его на заданном расстоянии от режущей кромки. Приспособление обычно имеет вид втулки.

Либо дрель в районе патрона имеет подвижный штырь. Его зажимают винтом так, чтобы его конец создавал упор в обрабатываемую деталь. Не позволяя сверлу проникнуть в глубь больше, чем на отмеренное расстояние.

Если для сверления глухого отверстия в металле используется станок, то обычно он имеет линейку. Зная нужную глубину, оператор в нужный момент останавливает механизм. Существуют станки, у которых подобная операция полностью автоматизирована. А самым серьезным неудобством при подобной работе является то, что периодически необходимо удалять стружку из отверстия.

Сложные отверстия

Чтобы выполнить половинчатое отверстие, расположенное на краю заготовки, потребуется прокладка. Причем она должна быть из такого же материала, что и обрабатываемая деталь. Заготовку и прокладку соединяют гранями и зажимают в тисках. Расположив центр сверла в нужном месте точно между ними, проделывают сквозное отверстие.

Для того, чтобы просверлить в цилиндрической детали отверстие по касательной, нужно сначала выполнить фрезеровку площадки. А уже затем проводить сверление. Такую подготовку нужно выполнять во всех случаях, когда нужно сделать отверстие под углом.

Чтобы получить проход с уступами, легче всего сначала просверлить деталь насквозь самым маленьким сверлом. Затем на заданную глубину отверстие расширяют бурами других диаметров. От меньшего к большему. В полую деталь перед сверлением забивают деревянную пробку.

Отверстие большого диаметра

Рассмотрим, как просверлить большое отверстие в металле. Для начала нужно подобрать правильное сверло. Для прохода диаметром максимум до 40 мм хорошо подойдет конусный бур со ступенчатой поверхностью. Для отверстия диаметром до 100 мм потребуется либо полая биметаллическая коронка, либо кольцевая фреза с твердосплавными зубьями и центровочным сверлом.

Для такой операции понадобится мощный инструмент, способный работать на самых низких оборотах. А чем толще обрабатываемый металл, тем сложнее его будет просверлить дрелью. Эксперты рекомендуют при толщине заготовки превышающей 12 мм сразу искать возможность выполнить работу на станке.

Видео описание

Видео покажет, как просверлить отверстие большого диаметра в металле:

Глубокое отверстие

Теоретически таким считается отверстие, длина которого превышает его диаметр в 5 раз. Но на практике глубоким называют проход, из которого периодически требуется удалять стружку. А для сохранения целостности сверла приходится охлаждать и смазывать поверхность.

В качестве смазочно-охлаждающих жидкостей (СОЖ) используются:

- индустриальные масла;

- синтетические эмульсии;

- технический вазелин;

- хозяйственное мыло;

- касторовое масло пополам с керосином;

- скипидар, разведенный спиртом.

Выполняя работу спиральным сверлом, необходимо периодически подавать в его каналы СОЖ. Придется часто вытаскивать сверло из отверстия для его очистки от стружки. Причем лучше не останавливать вращение, иначе бур может заклинить.

Операция проводится поэтапно. Сначала применяется спиральное сверло небольшого диаметра. Затем проводятся заглубления бурами большей толщины.

Безопасность и советы

Прежде, чем просверлить отверстие в металле, необходимо обеспечить меры безопасности. В первую очередь нужно обратить внимание на рабочую одежду. Она не должна содержать элементов, которые могут попасть под вращающиеся части инструмента.

При работе стружка способна разлетаться в разные стороны. Необходимо обезопасить от нее глаза, надев защитные очки. Перед самим сверлением проверяют, насколько надежно деталь закреплена в тисках или как плотно она прилегает к поверхности верстака.

Сверло, приближаясь к поверхности металла, уже должно вращаться. Это позволяет избежать преждевременного затупления. Также нельзя останавливать дрель при удалении бура из отверстия. Нужно просто сбросить обороты. Иначе инструмент либо заклинит, либо он сломается.

Когда режущая кромка с большим трудом углубляется в металл несмотря на прилагаемые усилия, это говорит о том, что твердость обрабатываемой поверхности значительно больше, чем у инструмента. Необходимо взять сверло с наконечником из карбидного сплава. А дрель выставить на самые малые обороты.

Наглядно о том, как правильно сверлить металл дрелью, показано в этом видео:

Коротко о главном

При сверлении металла необходимо уметь грамотно подобрать рабочий инструмент. Потребуется мощная дрель, способная выполнять операции на низких оборотах. Также нужно запастись либо кобальтовыми сверлами, либо бурами с насадками из карбидных сплавов.

Для выполнения отверстий большого диаметра нужно иметь конусный ступенчатый бур или коронку с твердосплавными зубьями. А если обрабатываемый металл очень толстый, то лучше дрель заменить стационарным станком.

Как просверлить каленую сталь в домашних условиях

Для улучшения основных характеристик металла зачастую проводится его закалка. Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения. В некоторых случаях после проведения термической обработки приходится выполнять сверление. За счет повышения подобной характеристики провести сверление каленного металла становится сложнее. Рассмотрим все особенности сверления каленой стали подробнее.

Как просверлить каленую сталь

Сверлим отверстие в каленой стали

Распространение вопроса, как просверлить каленую сталь можно связать с тем, что при применении обычной технологии инструмент быстро затупляется и приходит в непригодность. Именно поэтому нужно уделить внимание особенностям сверления каленого сплава. Среди особенностей технологии отметим следующие моменты:

- Нужно правильно подготовить каленую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Применяется охлаждающая жидкость.

При необходимости можно изготовить сверло для закаленной стали своими руками, для чего требуется определенное оборудование и навыки. Однако, в большинстве случаев применяется покупной варианты исполнения, так как оно лучше справится с задачей при резании каленой стали.

Процесс сверления каленой стали

Нюансы при сверлении

У рассматриваемой технологии есть довольно большое количество особенностей, которые нужно учитывать. Сверление каленного металла проводится с учетом нижеприведенных моментов:

- Перед проведением работы следует уделить внимание твердости поверхности. По этому параметру проводится выбор наиболее подходящего сверла. Определить твердость можно при применении самых различных технологий.

- Во время сверления выделяется большое количество тепла. Именно поэтому происходит быстрый износ режущей кромки. В связи с этим во многих случаях в зону резания подается жидкость для охлаждения.

- При резании труднообрабатываемого материала время от времени приходится проводить заточку режущей кромки. Для этого применяется обычный заточной станок или специальный инструмент. В качестве абразива подходит исключительно круг с алмазным напылением.

Инструмент для сверления стали

Существуют самые различные методы резания каленной стали. Некоторые из них существенно упрощают проводимую обработку. Только при учете всех нюансов можно повысить качество полученного отверстия.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Использование смазочных материалов

При сверлении каленой стали возникает серьезное трение. Именно поэтому рекомендуется приобретать и использовать различные смазочные материалы. Среди особенностей подобного метода обработки отметим следующие моменты:

- Для начала проводится обработка зоны сверления. На поверхность, где будет находиться отверстие, наносится небольшое количество смазывающего вещества.

- Масло добавляется на режущую кромку. Для обработки каленой стали требуется небольшое количество вещества, но его время от времени нужно добавлять, так как при вращении инструмента оно разлетается.

- Во время работы рекомендуется делать перерывы для остывания режущей поверхности и обрабатываемой поверхности.

Смазывание стали специальным маслом

Специальное масло позволяет не только упростить сверление, но и увеличить срок службы применяемого инструмента.

Это связано с тем, что масло может снижать температуру режущей кромки.

Выбор сверла

Довольно большое распространение получили спиральные сверла, которые представлены вертикальным стержнем с двумя канавками. За счет определенного расположения канавок образуется режущая кромка. Среди особенностей выбора отметим следующие моменты:

- Довольно большое распространение получило победитовое сверло. Оно может применяться для работы с различными калеными сплавами. Однако, поверхность со слишком высокой твердостью подобным инструментом не обработать.

- Выбор проводится и по показателю диаметра. Стоит учитывать, что получить отверстие большого диаметра довольно сложно. Вариант исполнения большего диаметра обходится намного дороже по причине применения большого количества материала при его изготовлении.

- Уделяется внимание и углу заточки, предназначению изделия и типу применяемого материала при изготовлении. К примеру, кобальтовые варианты исполнения характеризуются более высокой устойчивостью к воздействию высокой температуры.

- Рекомендуется уделять внимание продукции исключительно известных производителей. Это связано с тем, что китайские варианты исполнения изготавливаются при использовании низкокачественных материалов. Однако, подобное предложение обходится намного дешевле и может использоваться для недлительной или одноразовой работы.

- При выборе сверла можно ориентироваться по нанесенной маркировке. По ней можно определить то, какие именно материалы применялись при изготовлении. Также указывается и диаметр отверстия, которое можно получить при использовании инструмента.

Сверло по каленой стали

В специализированном магазине можно встретить практически все необходимое для проведения работы. Однако, достаточно высокая стоимость изделия и некоторые другие моменты определяют то, что некоторые решают изготовить сверло самостоятельно из подручных материалов. Подобную работу можно провести при наличии требующихся инструментов.

Изготовление самодельного сверла

При необходимости можно провести изготовление сверла из каленой стали. Среди основных рекомендаций по проведению подобной работы отметим:

- Подбираются стержни, которые изготавливаются из сплавов вольфрама и кобальта. В народе подобный металл называют победитом. В сравнении с обычным сверлом подобный вариант исполнения характеризуется повышенной устойчивостью к износу.

- Для обработки заготовки нужно закрепить ее в небольших тисках. В противном случае провести работу будет довольно сложны.

- Для затачивания подобной поверхности требуется алмазный камень. Обычный не выдержит длительную работу.

- Торцевая поверхность затачивается таким образом, чтобы получилась поверхность, напоминающая плоскую отвертку. После этого режущие кромки затачиваются для получения острого наконечника.

Для того чтобы снизить степень обрабатываемости поверхности проводится добавление масла. За счет этого обеспечивается длительная обработка по причине уменьшения силы трения и снижения температуры.

Самодельные сверла по каленке

В заключение отметим, что обработка каленой стали должна проводиться исключительно при применении специальных инструментов. Для работы требуется сверлильный аппарат, так как ручной не позволит получить требуемое отверстие.

Способы сверления металла: свёрла и приспособления

Для проделывания отверстий в металле используют свёрла — механические стержни из сплава, который твёрже, чем обрабатываемая деталь. Свёрла по металлу изготавливают из быстрорежущей стали марок Р6М5, Р9, Р18 под общим обозначением HSS, либо из твёрдых сплавов: ВК, Т5К10, предназначенных для обработки закалённых и твёрдосплавных заготовок.

Сверло состоит из трёх элементов:

- Кромки врезаются в дно отверстия и снимают с него тонкую стружку.

- Спиральная нарезка выталкивает стружку из отверстия.

- Хвостовик предназначен для крепления сверла в патроне инструмента.

Конструкция спирального сверла по металлу

О режущих кромках стоит рассказать более подробно. Это два скоса на остром конце сверла, которые сходятся в вершине — самой выступающей точке передней части, образуя перемычку. Угол, под которым сходятся кромки, называют главным углом при вершине, его величина стандартизирована для различных материалов и режимов обработки:

- Твёрдая сталь и нержавейка: 135–140°

- Конструкционная сталь: 135°

- Алюминий, бронза, латунь: 115–120°

- Медь: 100°

- Чугун: 120° задний угол и 90° угол заточки кромки

Рекомендуемые углы заточки сверла по металлу

Каждая кромка также имеет собственный угол заточки порядка 20–35°, определяющий её остроту. Этот угол, называемый задним, обеспечивает касание сверла к металлу только по линии кромок, при этом за ними остаётся свободное пространство. Такая форма необходима для более лёгкого снятия и выброса стружки. У некоторых свёрл кромка заточена под более тупым углом, вплоть до прямого. Такие режущие кромки хорошо справляются с обработкой хрупких металлов, например, чугуна, латуни и бронзы.

Шаблон для проверки угла заточки свёрл

Спиральная часть включает несколько канавок для отвода стружки, на вершине которых расположены дополнительные кромки, плоскость которых параллельна оси сверла. Это так называемая ленточка, которая при погружении сверла подчищает стенки отверстия и способствует более качественной центровке.

Виды свёрл по металлу и техника их заточки

Выше мы рассмотрели базовую разновидность свёрл. Чтобы понять, как формируются углы при заточке, нужно лишь немного знаний и практики. Точить свёрла лучше всего на шлифовальном станке с подручником, в худшем случае можно воспользоваться универсальной заточной машинкой. На УШМ свёрла точить нельзя: во-первых, это противоречит технике безопасности при работе с этим электроинструментом, а во-вторых, из-за большой скорости вращения металл сильно перегревается и отпускается, становясь мягким.

При заточке сверло устанавливается на подручник так, чтобы его режущая часть была немного приподнята. Проворачивая сверло и сдвигая хвостовик влево, нужно добиться, чтобы режущая кромка расположилась строго горизонтально и параллельно торцу круга. Затачивать левую и правую кромку нужно поочерёдно, снимая тонкий слой металла и периодически охлаждая сверло в воде.

Если просто зафиксировать сверло в требуемом положении и подвести его к наждаку, правильно обточить заднюю поверхность не удастся. Из-за того что точильный камень круглый, затылочная часть кромки получается вогнутой. Это приводит к быстрому затуплению кромки и проблемам с отводом стружки. Чтобы избежать такого явления, переднюю часть сверла после касания о камень нужно немного приподымать, подавая вперёд и не снимая нажима. Так формируется выпуклая задняя поверхность, которая намного лучше воспринимает нагрузку при резании.

Правильное движение при заточке сверла

Обточка кромок должна выполняться до выведения острых граней без сколов и заусенцев. При этом съём с обеих сторон должен быть равномерным, о чём можно судить по форме и положению остающейся перемычки, а также по длине самих кромок. Если перемычка будет смещена, сверло будет вращаться эксцентрично, что приведёт к увеличению диаметра отверстия. Этот эффект можно использовать, если в наличии нет сверла нужного диаметра.

Когда основные кромки выведены, выполняется стачивание перемычки. Для этого сверло нужно поставить на подручник под углом около 45° и прижать задней частью к ребру круга, не задевая режущую кромку. На перемычке образуются две небольшие насечки длиной до 1/10 диаметра сверла, которые выполняют роль заходных и центрирующих кромок.

Стачивание перемычки сверла

Более специфическая разновидность свёрл используется для сверления тонколистового металла. При изготовлении глубокого отверстия сверло сначала центрируется вершиной, а на выходе удерживается ленточками спиральной части. Однако в тонком металле вершина проходит насквозь до того, как ленточки упираются в края, из-за чего отверстие получается рваным, смещённым или овальным.

Заточка сверла для тонкого листового металла

В таких ситуациях лучше использовать сверло перьевого типа, имеющее центрирующий носик. Изготовить такое можно из обычного сверла по металлу, переточив его определённым образом. Всё делается так же и с теми же углами, но при этом кромки не развёрнуты от вершины к краям, а сведены навстречу друг другу. Перьевое сверло нужно затачивать о край камня, оставляя перемычку нетронутой. Стачивание кромок выполняется до тех пор, пока перемычка не образует носик, выступающий над вершинами режущей части на 1–2 мм.

Ступенчатое сверло по металлу

Третий вид свёрл по металлу — конусные ступенчатые. У них есть несколько режущих кромок различного диаметра, что позволяет проделывать разные по размеру отверстия всего одним инструментом. Однако, несмотря на кажущуюся универсальность, найти действительно хорошее ступенчатое сверло довольно сложно, а его стоимость составит не менее $25. Другой минус — заточку таких свёрл можно выполнить только на специализированном станке.

Для сверления твёрдых сплавов и закалённой стали лучше использовать победитовые свёрла по бетону. Их заточка изначально рассчитана на дробящее действие, однако если вывести кромки под углом при вершине около 135° и заточить их под углом 20°, даже в очень твёрдой детали можно без усилий проделать аккуратное отверстие.

Как правильно сверлить металл

Вне зависимости от того, выполняется сверление дрелью или на станке, главное — правильно выбрать скорость вращения. В большинстве случаев оптимальная скорость находится в диапазоне 1800–2500 об/мин, однако на практике могут выбираться совершенно разные значения в зависимости от точности заточки и свойств материала.

Для эффективного и быстрого сверления не обойтись без умения правильно соотносить скорость вращения и усилие подачи. Легко почувствовать, как сверло врезается в металл, непрерывно выделяя стружку, и само начинает заглубляться в дно отверстия без существенного усилия. Обороты при этом, как правило, довольно низкие — порядка 300–500 об/мин.

Лучший показатель, что процесс сверления проходит технологически верно, а сверло заточено правильно — равномерный выход стружки с обеих спиральных канавок. Качество стружки — тоже значимый показатель:

- при сверлении стали выделяется цельная стружка в виде длинных спиралей;

- чугун, закалённая сталь и прочие хрупкие материалы образуют россыпь иголок;

- алюминий сверлится с образованием коротких завитков;

- при сверлении нержавейки могут получаться пыль и мелкие хлопья.

Правильная стружка при сверлении металла

Обязательно соблюдение техники безопасности! Сверлить следует без перчаток, защитив глаза слесарными очками.

Перед началом сверления необходимо разметить все отверстия, которые нужно проделать в детали. Центр каждого отверстия следует наметить кернером. Сначала сверлится небольшая лунка глубиной 2–3 мм, в неё вносится несколько капель машинного масла. Нужно научиться позволять сверлу самому выполнять свою работу: сначала сильно прижать инструмент, а когда произойдёт врезание кромок в металл — ослабить нажим и просто слегка придавливать, удерживая равномерную скорость вращения.

Вместо масла могут использоваться и другие охлаждающие жидкости. Так, при сверлении нержавейки сверло нужно смачивать олеиновой кислотой. Её испарения вредны, поэтому работать необходимо в респираторе. Для охлаждения также хорошо подходит керосин и мыльная вода — брусок хозяйственного на литр.

Особое внимание требуется в момент выхода сверла при сверлении сквозных отверстий. Достаточно часто в таких случаях тонкое дно прорывается с образованием крупных заусенцев, которые попадают в спиральные канавки и затягивают сверло вперёд. На выходе из детали требуется ослабить нажим и немного увеличить обороты.

Сверление металла коронкой

Сверлить отверстия большого диаметра лучше в несколько этапов, постепенно увеличивая диаметр сверла. Это не только снизит нагрузку на инструмент, но также продлит срок жизни заточки и обеспечит чистоту обработки. Отверстия диаметром свыше 13 мм лучше сверлить с помощью коронок. Вместо масла рекомендуется использовать консистентную смазку, так будет меньше брызг. Коронке нужно периодически давать время остыть, а во время работы тщательно следить за тем, чтобы зубья погружались равномерно, иными словами — держать шпиндель строго перпендикулярно поверхности детали.

Завершающий этап сверления — снятие фасок с обеих сторон отверстия. Для этого можно использовать зенковку, а при её отсутствии — сверло вдвое большего диаметра, которое подаётся с минимальным усилием на больших оборотах. Для снятия заусенцев с больших отверстий разумно воспользоваться круглым напильником и наждачной бумагой.

Читайте также: