Коррозионное растрескивание нержавеющих сталей

Обновлено: 25.04.2024

ГЛАВА 3

НЕРЖАВЕЮЩИЕ СТАЛИ ДЛЯ ЭЛЕМЕНТОВ ОБОРУДОВАНИЯ ВОДООХЛАЖДАЕМЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

ПРИНЦИПЫ ВЫБОРА НЕРЖАВЕЮЩИХ СТАЛЕЙ

Материалы, применяемые для оборудования первого контура, должны обладать высокой общей коррозионной стойкостью в воде прежде всего потому, что продукты коррозии при переносе потоком теплоносителя могут вызвать ряд осложнений:

ухудшение теплоотдачи тепловыделяющих элементов при отложении продуктов коррозии на теплопередающих поверхностях;

ухудшение радиационной обстановки всего контура; засорение каналов, уменьшающее расход теплоносителя; ухудшение условий работы пар трения вплоть до заклинивания движущихся частей.

Стали и сплавы оборудования первого контура по стойкости к равномерной поверхностной коррозии должны относиться к материалам 1—3 групп стойкости по ГОСТ 13819-68, т. е. иметь скорость коррозии не более 0,01 мм/год.

Низколегированные стали перлитного класса на пределе могут обеспечить указанные характеристики коррозионной стойкости в воде первого контура в период работы реактора на мощности. Для этого необходимо обеспечить низкое содержание кислорода в теплоносителе и повышенную величину pH (порядка 10). Обеспечение этих условий во время стояночных режимов, в частности при перегрузках активной зоны, однако, затруднено. Это неизбежно должно приводить к существенному увеличению выхода продуктов коррозии перлитных сталей в контур.

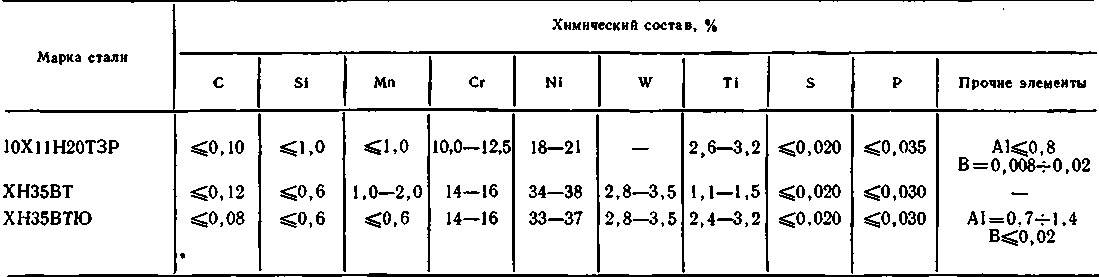

В табл. 3.1, 3.2 приведены состав и механические свойства отечественных хромоникелевых аустенитных сталей, применяемых при строительстве АЭС с водоохлаждаемыми реакторами. Для обеспечения заданных механических характеристик заготовки хромоникелевых сталей проходят аустенизацию при 1000—1100° С с охлаждением в воде или на воздухе. Факторами, определяющими уровень прочностных характеристик полуфабрикатов из наиболее распространенной стали 08Х18Н10Т, являются: обеспечение хорошей проработки материала при горячей пластической обработке с окончанием ковки при температуре не ниже 850° С, форсирование нагрева и сокращение выдержки при аустенизации с целью предотвращения роста зерна, применение упрочняющей стабилизирующей обработки, применение стали с повышенным содержанием углерода, марганца и титана.

Из табл. 3.1 следует, что для АЭС с водоохлаждаемыми реакторами в СССР получили применение хромоникелевые стали, стабилизированные титаном. Легирование титаном обеспечивает стойкость к межкристаллитной коррозии и некоторое дополнительное упрочнение стали.

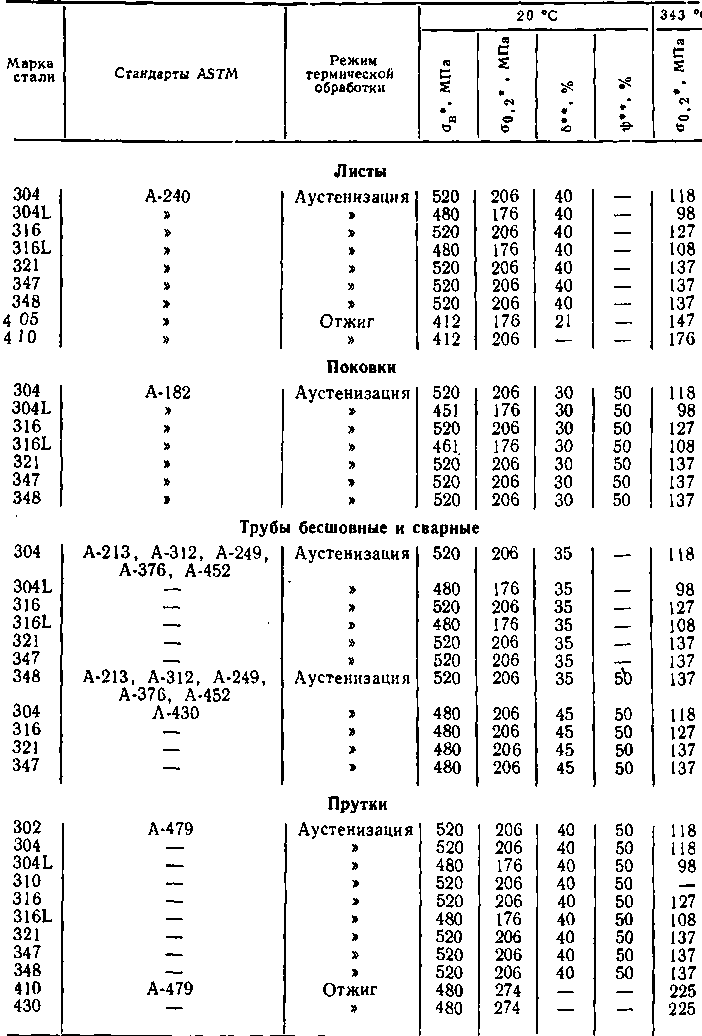

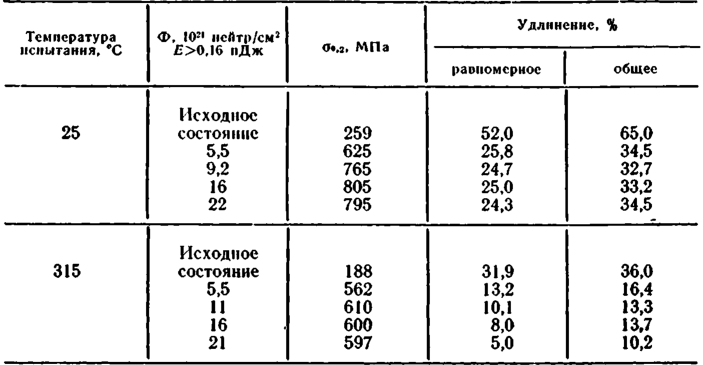

В зарубежном реакторостроении среди хромоникелевых аустенитных сталей простых составов (серия 300, табл. 3.3) наибольшее применение получили низкоуглеродистые составы без добавок карбидообразующих элементов, стабилизирующих углерод. Эти стали имеют более низкие характеристики прочности при рабочей температуре. В частности, гарантированный предел текучести при температуре 343С не стабилизированных хромоникелевых и хромоникельмолибденовых сталей (марки 304, 304 L, 316, 316 L) составляет 100—130 МПа (табл. 3.4 и 3.5). Зарубежные хромоникелевые стали, стабилизированные титаном или ниобием (марки 321, 347), имеют гарантированный предел текучести 140 МПа.

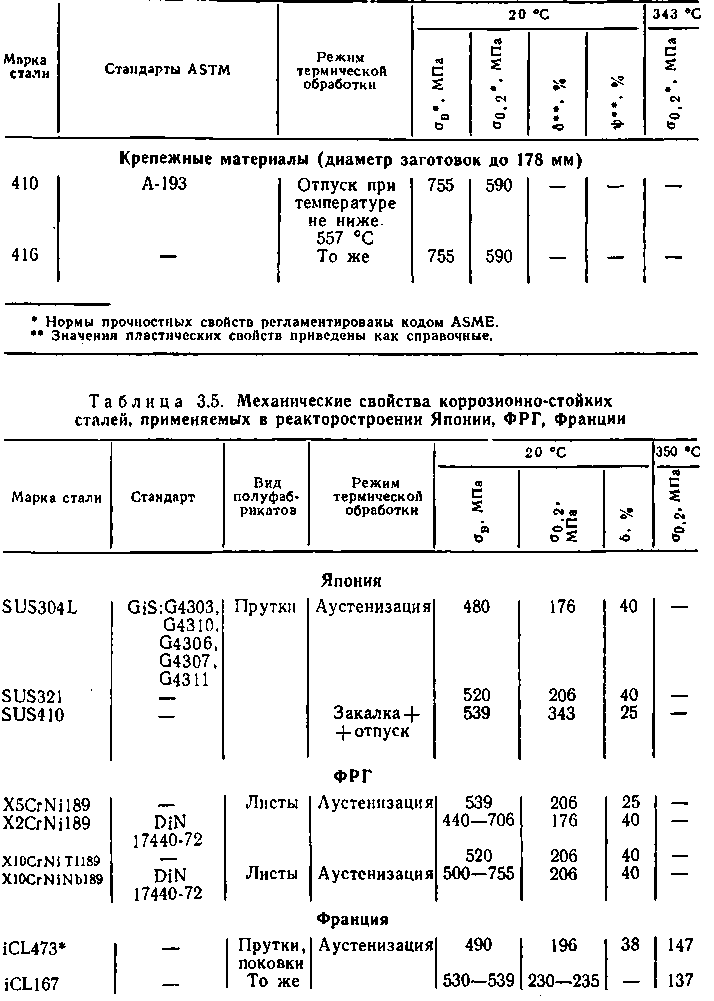

Нейтронное облучение хромоникелевых аустенитных сталей флюенсом до 10 20 —10 21 нейтр/см 2 не вызывает опасных изменений механических свойств при рабочей температуре. Наблюдается увеличение прочностных характеристик, особенно предела текучести (в ряде случаев, значительное); характеристики пластичности, однако, сохраняются на высоком уровне. Например, облучение стали 304 L при температуре 100° С флюенсом быстрых нейтронов 7,8·10 19 нейтр/см 2 увеличило предел текучести с 170 до 530 МПа. Относительное удлинение при этом снизилось с 63 до 58%, а относительное сужение практически не изменилось.

Таблица 3.4. Механические свойства коррозионно-стойких сталей, применяемых в реакторостроении США

* Для этой стали φ==50%.

Таблица 3.6. Влияние облучения быстрыми нейтронами при температуре 50 °С на механические свойства стали Х13Н10Б

При больших флюенсах быстрых нейтронов снижение характеристик пластичности [284] может быть значительным, однако вплоть до потоков порядка 10 22 нейтр/см 2 оно не является недопустимо низким (табл. 3.6). Повышение содержания никеля в аустенитных хромоникелевых сталях обычно повышает стабильность механических свойств при облучении нейтронами. Это, в частности, было показано в работе [240] при изменении никеля в пределах от 8 до 45%. Облучение производилось при температуре 270 — 335°С флюенсом 7,7·10 20 нейтр/см 2 . Характерно, что менее чувствительными к изменению свойств после нейтронного облучения оказываются стали, имеющие крупнозернистую структуру.

Высокая вязкость аустенитных хромоникелевых сталей в исходном состоянии и достаточная стабильность механических свойств при длительных выдержках в области рабочей температуры и при нейтронном облучении делают излишней оценку опасности хрупких разрушений практически для любой толщины. Однако чрезмерное упрочнение хромоникелевых сталей под влиянием облучения может повысить их чувствительность к коррозионному растрескиванию в воде реакторных параметров.

Рис. 3.1. Расчётные кривые усталости для хромоникелевых аустенитных сталей при температуре до 450 °С:

1 — по коду ASME коэффициент запаса прочности по напряжениям ησ-2; по числу циклов до разрушения ηN-20); 2 — по отечественным нормам расчета (коэффициент запаса прочности но напряжениям ησ-2; по числу циклов до разрушения ηN=10)

Таблица 3.7. Химический состав дисперсионно-твердеющих хромоникелевых сталей и сплавов, применяемых для основного оборудования АЭС с водоохлаждаемыми реакторами (ГОСТ 5632-72)

Таблица 3.8. Химический состав хромистых нержавеющих сталей, применяемых для основного оборудования АЭС с водоохлаждаемыми реакторами ( ГОСТ 5632-72)

Структурный класс стали

Таблица 3.9. Химический состав зарубежных коррозионно-стойких сталей, применяемых в реакторостроении [280]

Таблица 3.10. Гарантируемые механические свойства при температуре 20°C хромистых нержавеющих сталей, применяемых для основного оборудования АЭС с водоохлаждаемыми реакторами

Рис. 3.2. Влияние длительных нагревов при температуре 340 °C (a) и 450 °C (б) на ударную вязкость хромистых сталей 20X13 (1) и 14Х17Н2 (2) после закалки с 1050°С и отпуска при 650 °С в течение 2 ч

Высокое сопротивление общей коррозии хромоникелевых и хромистых сталей, рассмотренных выше, может сочетаться с низким сопротивлением локальной, особенно межкристаллитной коррозии, а также с низкой коррозионно-механической прочностью. Эти процессы, являющиеся во многих случаях причиной повреждения деталей атомных энергетических установок, рассматриваются в следующих параграфах этой главы.

В последние годы за рубежом и в СССР наметились новые направления в разработке коррозионно-стойких сталей и сплавов для реакторостроения. Одним из них является создание коррозионно-стойких высокотехнологичных сталей с высокими характеристиками прочности для корпусов реакторов и сосудов давления без антикоррозионной наплавки на внутренней поверхности, а также для внутри реакторного оборудования.

В 60-е годы в связи с появлением нового класса коррозионно-стойких мартенситных: сталей с обратным регулируемым α→γ превращением при отпуске шведские фирмы «Авеста» и «Бофорс» предложили для корпусов реакторов коррозионно-стойкие стали переходного класса 248 SV и 2 RMo (табл. 3.11). Ряд сталей переходного класса создан в других странах и в СССР [31.

Гарантиpoвaнный предел прочности сталей переходного класса при 300°С составляет Не менее 700 МПа, а предел текучести — не менее 600 МПа. Стали переходного класса обладают удовлетворительной пластичностью (относительное удлинение не менее 15%, относительное сужение не менее 50%), а также достаточно высокой вязкостью (табл. 3.12). Это достигается за счет формирования в структуре после закалки с 980—1050° и отпуска при 580—590°С до 25% стабильного аустенита. Значения ударной вязкости при комнатной температуре близки к уровню, свойственному реакторным сталям перлитного класса, а в области низкой температуры они оказываются более высокими.

Таблица 3.12. Гарантируемые механические свойства коррозионно-стойких сталей переходного класса

Стали переходного класса обладают исключительно высоким сопротивлением хрупкому разрушению.

Критическая температура хрупкости сталей переходного класса, определенная по минимальному уровню ударной вязкости (5,25· 105Дж/м2), составляет — 170°С.

Нейтронное облучение сдвигает температурные кривые ударной вязкости в области повышенной температуры. В табл. 3.13 представлены соответствующие экспериментальные данные. За счет высокой вязкости в исходном состоянии допустимый флюенс быстрых нейтронов для сталей переходного класса может, по мнению авторов работы [31, составлять 10 20 нейтр/см 2 .

Наличие аустенита в структуре обеспечивает хорошие сварочнотехнологические свойства стали переходного класса. Сварка заготовок толщиной 100—150 мм может производиться без подогрева, но после сварки требуется высокий отпуск. Масса заготовок, получаемых фасонным литьем или горячей пластической обработкой из слитков сталей переходного класса, достигает десятков тонн.

Последующие исследования за рубежом показали недостаточную надежность реакторных конструкций при изготовлении их из рассматриваемых сталей. Это в первую очередь определяется склонностью сталей к коррозионному растрескиванию в воде при повышенной температуре. Имеются основания полагать, что доработка сталей переходного класса и всесторонние исследования их коррозионно-механической прочности позволят использовать их как один из конструкционных материалов, перспективных для реакторостроения.

Выполненные в СССР исследования но разработке коррозионностойкой стали с пределом текучести σ0,2≥650 МПа привели к созданию стали типа Х16Н4Б. Этот материал обладает достаточно высокой структурной стабильностью, стойкостью против коррозионного растрескивания и теплового охрупчивания, сочетает в себе высокий уровень механических свойств и необходимую коррозионно-механическую прочность [31. Сталь типа Х16Н4Б может применяться для изготовления корпусных конструкций (корпуса насосов, арматуры), высоко нагруженных деталей (валов, штоков, крепежа), а в ряде случаев и для пар трения. Данная сталь рекомендуется к использованию в двух состояниях:_1) после закалки и высокотемпературного отпуска с 650° С, обеспечивающих уровень прочности σ0,2 ≥750 МПа (КП75); 2) после закалки и низкотемпературного отпуска с 300° С, обеспечивающих уровень прочности 00,2 > 1000 МПа и твердость HRC 33—38.

Первое состояние стали является наиболее предпочтительным. В высоко отпущенном состоянии сталь типа Х16Н4Б имеет наилучшее сочетание механических свойств и рекомендуется для изготовления корпусных конструкций и высоко нагруженных деталей, работающих в контакте с водой и паром при температуре до 350° С. Второе состояние является менее предпочтительным с точки зрения коррозионно-механической прочности, но в отдельных случаях до температуры, не превышающей 300° С, может быть рекомендовано. Соответствующими узлами могут быть пары трения (шестерни, рейки, оси), не несущие значительных силовых нагрузок, для которых определяющим является износостойкость материала. После оптимальной термической обработки (закалка при 1050° С + отпуск с 650° С или двойной отпуск) сталь имеет высокое сопротивление хрупкому разрушению и коррозионному растрескиванию. Электрошлаковая выплавка стали способствует увеличению сопротивления хрупкому разрушению.

Было установлено, что сталь технологична, сваривается при толщине до 150 мм без подогрева, сварные соединения после высокого отпуска равнопрочны основному металлу и практически не уступают ему по стойкости к коррозионному растрескиванию и межкристаллитной коррозии. Освоено промышленное изготовление поковок из слитков массой до 15 т.

Сталь типа Х16Н4Б после оптимальной термической обработки в толщинах до 150 мм обеспечивает следующие механические свойства: σΒ ≥9 900 МПа, σ0,2 ≥750 МПа, σ0,2 ≥650 МПа, δ= 13%, φ ≥ 50%, KCU ≥9· 105 Дж/м2, KCV ≥ 6-106 Дж/м2, tк ≥ — 60° С.

Существенно более высокую прочность для деталей внутри реакторного насыщения можно получить, применяя мартенситостареющие стали, при термообработке которых используется эффект вторичного твердения (старение при температуре 400—500° С).

Мартенситостареющие стали характеризуются высоким сопротивлением хрупкому разрушению, в особенности сопротивлением распространению трещин. Стали этого класса технологичны — хорошо деформируются, механически обрабатываются и свариваются. Для атомного энергомашиностроения наибольший интерес представляет бескобальтовая мартенситостареющая сталь типа Х5Н12МЗ, имеющая после стандартной термической обработки предел текучести до 1200—1300 МПа, достаточно высокую пластичность (относительное удлинение около 15%) и ударную вязкость (5-11) · 105 Дж/м2. Имеются предложения применять для отдельных деталей атомных энергетических установок мартенситостареющие стали с пределом текучести свыше 1400 МПа. Основным препятствием применения мартенситостареющих сталей в реакторостроении является склонность их к коррозионному растрескиванию и значительное охрупчивание при температуре выше 300° С.

В последние годы в связи с широким размахом строительства АЭС все более актуальным становится вопрос замены дорогостоящей аустенитной стали 08Х18Н10Т более экономичными сталями. Например, в условиЯх АЭС с аппаратами канального типа замена стали 08Х18Н10Т технически и экономически оправдана при изготовлении паропроводов и конденсатопроводов отборного пара, сепараторов-пароперегревателей и других систем из сталей с меньшим содержанием никеля.

С целью замены обычных аустенитных хромоникелевых сталей в (ССР и за рубежом разработано большое число экономнолегированных коррозионно-стойких сталей с пониженным содержанием никеля (до 6%) или безникелевых сталей с повышенным содержанием марганца (до 16%) и добавками азота, а также аустенитно-ферритных сталей типа Х22Н6 с добавками других элементов, например титана, молибдена и др. Эти материалы по сравнению с хромоникелевыми аустенитными сталями простых составов имеют более высокий уровень прочности.

Общим недостатком безникелевых сталей и сталей с пониженным содержанием никеля ферритного и аустенитно-ферритного класса является пониженная технологичность, особенно при выполнении сварки. В частности, может наблюдаться резкое снижение ударной вязкости зоны термического влияния сварных соединений, а также пониженная коррозионная стойкость. Корректировка состава в направлении резкого ограничения содержания углерода и азота (не более 0,02 %), а также строгое соблюдение технологии производства при металлургических переделах и сварке может обеспечить расширение области возможного применения экономнолегированных ферритных и аустенитно-ферритных сталей. Для улучшения свойств сварных соединений перспективен метод термоциклической обработки.

Для обеспечения высокой коррозионно-механической прочности отдельных элементов атомных энергетических установок приходится разрабатывать хромоникелевые стали с содержанием никеля до 30%. Находят применение и сплавы на основе никеля. При вынужденном применении этих материалов следует учитывать не только их более высокую стоимость по сравнению со сталями, рассмотренными выше, но и пониженную технологичность. Из этого класса материалов наиболее широкое распространение получили сталь Х20Н32М3Б и сплав Х20Н45Б.

Конструкционные материалы АЭС - Коррозионное растрескивание и межкристаллитная коррозия нержавеющих сталей

Рис. 3.4. Влияние содержания никеля на склонность Сr—Ni коррозионно-стойких сталей и сплавов к коррозионному растрескиванию в кипящем при 154 °С растворе MgCl2 [проволочные отожженные или нагартованные образцы, нагрузка до 320 МПа, время испытаний до 30 сут. (в заштрихованной области образцы разрушились)]

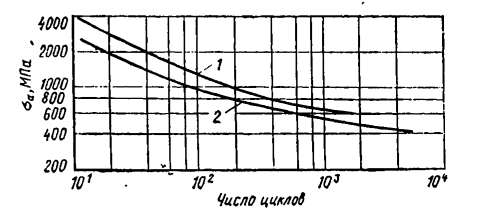

Детальное исследование влияния никеля на устойчивость коррозионно-стойких сталей к коррозионному растрескиванию впервые было выполнено Копсоном на специально подобранных промышленных и лабораторных материалах с содержанием никеля от 8 до 77%. Опыты проводились на проволочных образцах в кипящем растворе хлористого магния при 154 °С. Результаты испытаний по данным Копсона приведены на рис. 3.4, из которого следует, что с повышением содержания никеля от 8 до 77% устойчивость аустенитных сталей к коррозионному растрескиванию возрастает, а при содержании никеля 50% и более стали с 18—25% хрома обеспечивают устойчивость к растрескиванию в самых жестких условиях испытания. Снижение содержания никеля ниже 8% также приводит к повышению устойчивости к коррозионному растрескиванию, но в данном случае в результате изменения структурного состояния материала и как следствие этого выхода стали из аустенитного класса. Качественная справедливость этих выводов позднее многократно была подтверждена многими исследователями. Следует отметить, что при испытании в горячих концентрированных растворах хлоридов, содержащих сильный окислитель, характер зависимости несколько иной. Однако такие жесткие кратковременные испытания не являются представительными для условий длительной эксплуатации материалов в водо-водяных реакторах.

Практически для обеспечения стойкости к коррозионному растрескиванию элементов реакторного оборудования, работающих в условиях возможного накопления хлоридов, достаточно иметь содержание никеля порядка 30—35%. При выборе высоконикелевых сплавов (с содержанием никеля более 45—50%) с целью абсолютного предотвращения опасности коррозионного растрескивания следует учитывать недостатки, которые свойственны таким материалам. Эти материалы обычно имеют худшие технологические характеристики и более высокую стоимость, чем стали с умеренно высоким содержанием никеля. Кроме того, следует учитывать опасность межкристаллитной коррозии таких сплавов, для предотвращения которой необходимо дополнительное введение в сплав сильных карбидообразующих элементов.

Легирование хромоникелевых аустенитных сталей другими элементами не оказывает радикального влияния па чувствительность к хлоридному коррозионному растрескиванию. Имеющиеся в литературе данные о влиянии таких важных компонентов аустенитных сталей, как Mo, W, Ti, Nb и др., противоречивы. Дополнительное легирование хромоникелевых аустенитных сталей этими элементами производят для обеспечения стойкости к специальным видам коррозии (язвенной, щелевой и др.), а также повышения механических или технологических характеристик. При этом может происходить некоторое понижение стойкости к коррозионному растрескиванию, соответствующей данному уровню легирования стали никелем.

Одним из направлений совершенствования технологических и коррозионно-механических характеристик сталей является снижение содержания углерода и примесных элементов. Сообщается, в частности, о разработке для ядерной энергетики модифицированной хромоникелевой стали (типа 347) с содержанием углерода 0,01—0,02%, фосфора 0,01—0,015%, серы 0,004—0,005% и отношением ниобия к углероду 15—20. Состав стали обеспечивает высокую коррозионно-механическую прочность сварных соединений.

Наряду с хлоридным коррозионным растрескиванием аустенитных сталей на практике, как уже указывалось выше, могут иметь место случаи щелочного коррозионного растрескивания. К введению щелочи и воду первого контура атомных электростанций (повышение уровня pH) прибегают обычно для уменьшения общей коррозии узлов из нелегированных и малолегированных сталей и снижения перехода в воду продуктов коррозии. Однако щелочи, так же как и хлориды, могут в определенных условиях накапливаться и вызывать щелочное коррозионное растрескивание сталей и сплавов.

Одним из различий в условиях появления щелочного и хлоридного коррозионного растрескивания является то, что для возникновения коррозионного растрескивания в щелочах требуются заметно более высокие концентрации растворов, чем. при хлоридном коррозионном растрескивании. Другое различие в условиях появления щелочного и хлоридного коррозионного растрескивания заключается в действии кислорода. Для возникновения щелочного коррозионного растрескивания присутствие кислорода не является необходимым. Представление о более высокой агрессивности хлоридов по сравнению со щелочами следует отнести лишь к кислородсодержащим средам, тогда как в обескислороженной воде и паре, наоборот, щелочи могут быть опаснее.

Щелочное растрескивание оборудования из сталей и сплавов происходит обычно в высококонцентрированных горячих (выше 100 °С) растворах, чаще всего в условиях их возможного упаривания. Повышение стойкости к щелочному коррозионному растрескиванию хромоникелевых аустенитных сталей обеспечивается при увеличении содержания никеля. Высокую устойчивость проявляют сплавы на основе никеля, однако даже в чистом никеле не удается обеспечить абсолютной стойкости к растрескиванию в щелочных средах. Есть основания полагать, что по стойкости к коррозионному растрескиванию в щелочной среде преимущество перед другими материалами имеют сплавы типа инколой-800 с содержанием Ni около 35% [3].

Хромистые нержавеющие стали различных классов, так же как и хромоникелевые аустенитные стали, подвержены опасности коррозионного растрескивания в хлоридной и щелочной средах. Склонность этих сталей к коррозионному растрескиванию в водных средах высоких параметров существенно зависит от режима термической обработки.

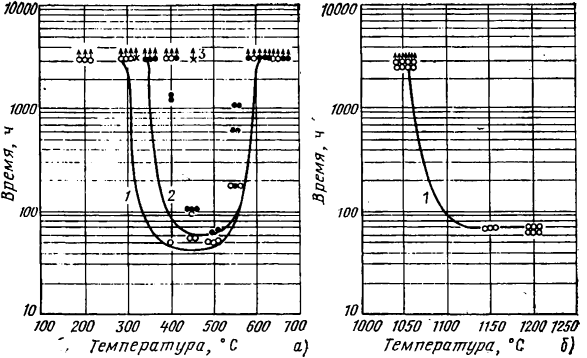

Наибольшую чувствительность к разрушению под напряжением в воде высокой чистоты и растворах хлоридов хромистые мартенситные стали имеют после отпуска или технологического нагрева в интервале температуры 400—550 °С (рис. 3.5, а). Низкотемпературный отпуск (с 300 °С) повышает стойкость хромистых сталей к коррозионному растрескиванию, однако склонность их к растрескиванию сохраняется. Повышение температуры закалки от 1050 до 1150—1200 °С снижает время до растрескивания (рис. 3.5, б). Наиболее высокую стойкость к коррозионному растрескиванию мартенситные стали имеют после отпуска при температуре не ниже 650 °С.

Рис. 3.5. Зависимость времени до разрушения образцов из хромистой стали, испытанных в 3%-ном растворе NaCl при 20 °С, от температуры отпуска (а) и закалки (б) при напряжениях, равных 0,8 σ0,2:

1 — сталь марки 30X13; 2 — 20X13; 3- НХ17Н2

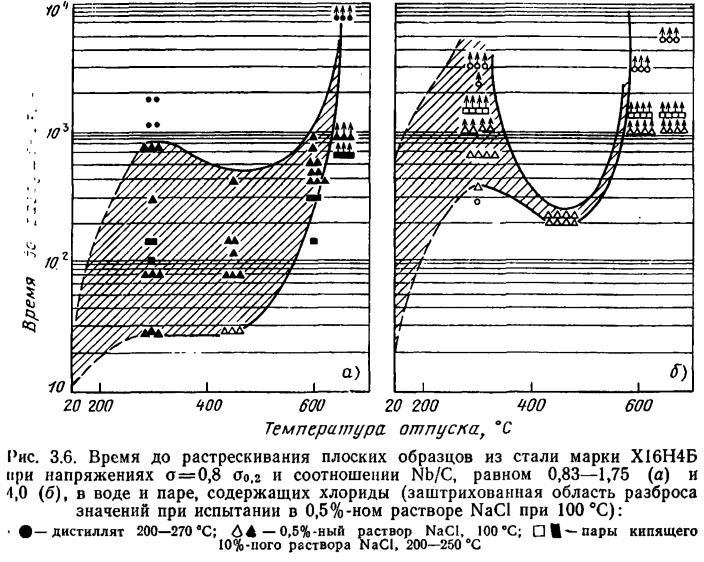

Существенное влияние на склонность к коррозионному растрескиванию низко отпущенных хромистых сталей оказывает содержание углерода и стабилизирующих элементов (Ti, Nb). Повышение стойкости к образованию трещин обеспечивается снижением содержания углерода и увеличением отношения концентрации стабилизирующего элемента к углероду. Было показано, что в средах, вызывающих коррозионное растрескивание, долговечность образцов из стали типа Х16Н4Б с соотношением Nb/C = 4,0 при любой температуре отпуска выше, чем стали с соотношением Nb/C = 0,83-1,75 (рис. 3.6). Наименьшая стойкость, как и для всех мартенситных сталей, отмечается после отпуска с 450 °С. Повышение температуры отпуска до 600 °С не устраняет склонности сталей с соотношением Nb/C = 0,83-1,75 к растрескиванию, и только после отпуска с 650 °С наблюдается резкое повышение стойкости. При соотношении Nb/C≈4,0 стойкость сталей практически обеспечивается уже после отпуска с 600 °С.

Одним из важных вопросов обеспечения работоспособности высокопрочных мартенситных сталей в условиях воды первого контура является установление для различных состояний материала минимального (порогового) напряжения, ниже которого растрескивания сталей в реальных условиях работы деталей не наблюдается. Более наглядное представление о склонности к коррозионному растрескиванию сталей дает оценка порогового напряжения не в абсолютных значениях напряжения, а в условных, отнесенных к пределу текучести материала в испытываемом состоянии, когда используются образцы без трещин.

При испытании низко отпущенных образцов из стали 20X13 в воде высокой чистоты при 95 °С минимальный уровень напряжений, вызывающих растрескивание материала, составил на базе 1000-часовых испытаний примерно 500 МПа, что соответствует величине 0,4 σ0,2. При увеличении концентрации хлоридов до 1000 мг/кг пороговое напряжение снижается до 0,2 условного предела текучести материала (рис. 3.7). Для высокохромистых сталей марок 14Х17Н2 и Х16Н4Б в низко отпущенном состоянии пороговое напряжение, ниже которого растрескивания не наблюдается, выше, чем для стали 20X13, и при испытании, например в кипящем 42%-ном растворе MgCl2, не снижается ниже 450 и 650 МПа, что соответствует величине 0,35 и 0,55 условного предела текучести материала соответственно.

При определении порогового напряжения для мартенситных сталей в высоко отпущенном состоянии было установлено, что при всех видах высокотемпературных испытаний минимальные напряжения, вызывающие разрушения, близки к пределу текучести материала.

Рис. 3.7. Зависимость времени до разрушения втулок из стали марки 20X13 после отпуска при 300 °С, испытанных при 95 °С в воде, имеющей различное содержание хлоридов, от приложенных напряжений (цифры у кривых показывают концентрацию С1, мг/кг)

Пороговое напряжение для стали в высоко отпущенном состоянии не снижается и после длительных нагревов при 400 °С (рис. 3.8).

Исследование характера разрушения деталей и образцов при коррозионном растрескивании показало, что трещины в хромистых сталях, как правило, распространяются по границам исходного аустенитного зерна, а также в некоторых случаях по поверхности мартенситных пластин. Стойкость сталей, содержащих в структуре δ-феррит, определяется прежде всего формой и расположением ферритной фазы в мартенситной матрице. При вытянутой форме δ-феррита, ориентированного вдоль направления действия приложенных растягивающих напряжений, путь трещины коррозионного растрескивания значительно увеличивается, а сама ферритная фаза может служить определенны м барьером на пути движения трещины. В случае расположения вытянутых участков δ-феррита перпендикулярно к действующим напряжениям стойкость стали к растрескиванию может существенно снижаться.

Рис. 3.8. Зависимость времени до разрушения образцов из стали марок 14Х17Н2 (о) и 07Х16Н4Б (б) и 42%-ном растворе MgCl при 154 °С от приложенного напряжения:

1— отпуск при 300 °С; 2 — отпуск при 650 °С; 3 — отпуск при 650 °С и последующий нагрев до 400 °С с выдержкой в течение 2500 ч

- стабилизация сталей сильными карбидообразующими элементами (Ti, Nb, Мо, Та) при сохранении содержания углерода в пределах 0,06—0,12%;

- снижение содержания углерода в стали до значения, не превышающего 0,03%, без введения стабилизирующих элементов.

Обеспечение стойкости к межкристаллитной коррозии хромистых нержавеющих сталей по сравнению с хромоникелевыми аустенитными сталями достигается при меньшем содержании элементов, стабилизирующих углерод. Была исследована сталь типа Х16Н4Б с разным отношением содержания ниобия к углероду. При соотношении Nb/C < 1 сталь проявляла склонность к межкристаллитной коррозии после 2часового отпуска в интервале температуры 300—700 °С. Увеличение отношения Nb/C сужало температурный интервал отпусков, вызывающих склонность к межкристаллитной коррозии. При отношении Nb/C >3 стойкость стали к межкристаллитной коррозии обеспечивалась уже во всем температурном интервале отпусков.

Коррозионное растрескивание под напряжением

Коррозийное растрескивание под напряжением (КРПН) – это растрескивание, вызванное комбинированным воздействием растягивающего напряжения и коррозионности среды. Воздействие КРПН обычно проявляется на свойствах металла в виде (так называемого) "сухого" растрескивания или в виде снижения порога усталости материала. Растягивающие напряжения могут быть как в форме непосредственно прилагаемого напряжения или в виде остаточного напряжения.

Коррозионное растрескивание под напряжением (КРПН) характеризуется трещинами, распространяющимися либо транскристаллически, либо межкристаллитно (вдоль границ зерен). Существует несколько типов коррозионного растрескивания под напряжением (КРПН), например: КРПН, вызываемое хлоридом, и КРПН, вызываемое сероводородом (H2S).

Коррозионное растрескивание под напряжением (КРПН) является результатом комбинированного действия трех факторов:

- Растягивающее напряжение в металле

- Агрессивные среды - особенно хлоридсодержащие или сероводородсодержащие (H2S) среды. КРПН, вызываемое хлоридом, обычно происходит при температуре выше 60 °C (140 °F)

- Использование восприимчивых к коррозионному растрескиванию под напряжением (КРПН) материалов

Коррозионному растрескиванию под напряжением изделий из нержавейки в хлоридсодержащей среде предшествует точечная коррозия, которая происходит в том случае, когда нержавеющая сталь не обладает достаточной устойчивостью к точечной коррозии. Таким образом в металле появляются трещины, которые со временем увеличиваются. В конечном итоге это приводит к потере контакта между зернами металла.

Причины коррозионного растрескивания под напряжением (КРПН)

Образование трещин в металле происходит в местах напряжения.

Этот процесс предполагает ускоренную коррозию вдоль траектории повышенной коррозийной восприимчивости, при этом основная часть материала, как правило, не подвергается коррозийному разрушению. Чаще всего активная траектория проходит по границе зерна, где примеси могут затруднять пассивирование.

Таким образом, может развиться некоторая форма щелевой коррозии, в результате чего будет корродировать граница зерна, а поверхность вокруг трещины останется цельной. Этот процесс может происходить при отсутствии нагрузки, и приводить к межкристальной коррозии, которая равномерно распространится по поверхности материала. Эффект от приложенного напряжения, вероятно, заключается в основном в раскрытии трещин, а следовательно в облегчении процесса распространения продуктов коррозии по направлению - от вершины трещины – что, в свою очередь, также приведёт к ускорению процесса коррозии. Коррозионные процессы вдоль активной траектории по своей природе ограничены скоростью коррозии металла на вершине трещины: это ограничивает максимальную скорость роста трещин до 10-2 мм/с, но темпы роста трещин зачастую гораздо ниже, примерно около 10-8 мм/с (около 1 мм в течение 3-х лет) или даже меньше.

Холодная деформация и формовка, сварка, термообработка, механическая обработка и шлифовка могут быть причинами возникновения остаточных напряжений. Величина и важность таких напряжений часто недооценивается. Остаточное напряжение, появившееся в результате сварочных работ, как правило, стремится к (условному) пределу текучести. Рост количества продуктов коррозии в закрытых пространствах также может вызывать значительные нагрузки и этот аспект нельзя упускать из виду. КРПН обычно происходит в результате влияния комбинации трёх факторов: чувствительности сплава, неблагоприятной окружающей среды и воздействия нагрузки.

Как правило, большая части поверхности не подвержена разрушительной силе коррозии, однако мелкие трещины все же способны проникать в материал. По своей микроструктуре эти трещины могут иметь межкристальную или транскристальную морфологию. Трещины под воздействием КРПН макроскопически обладают хрупким внешним видом. КРПН классифицируется как катастрофический вид коррозии в связи с тем, что обнаружение таких мелких трещин может быть весьма затруднено, а ущерб от их возникновения предсказать очень не просто. Экспериментальные статистические данные о КРПН печально известны своим широким разбросом. Ужасное разрушение может произойти совершенно неожиданно даже при минимальной общей потере материала.

.jpg) |  |

| Микрофотография (X500) иллюстрирует межкристаллическую КРПН в трубе теплообменника с трещиной по границам зерен. | Микрофотография (X300) иллюстрирует КРПН в трубопроводной системе химической обработки из нержавеющей стали AISI 316. Трещины от хлоридной коррозии под напряжением в аустенитной нержавеющей стали характеризуются несколькими разветвленными "молниями". |

КРПН под воздействием хлорида

Это одна из самых важных форм коррозии под напряжением: она имеет отношение к коррозии под воздействием хлорида в атомной отрасли. Коррозия под воздействием хлорида является разновидностью межкристаллитной коррозии, которая происходит в аустенитной нержавеющей стали под растягивающим напряжением в присутствии кислорода, ионов хлорида и высокой температуры. Считается, что она начинается с того, что карбид хрома накапливается вдоль границ, которые делают металл не защищённым от коррозии. Эта форма коррозии контролируется сохранением низкого уровня ионов хлорида и кислорода в окружающей среде, а также использованием низкоуглеродистой стали.

Коррозийное растрескивание под напряжением вызываемое H2S

Технологические жидкости, применяемые в нефтяной и газовой промышленности для увлажнительных и окислительных работ, часто содержат определенное количество сероводорода (H2S). При рассмотрении риска возникновения коррозии, вызываемой кислыми технологическими жидкостями, необходимо принимать во внимание не только величину рН, но и парциальное давление H2S. Кроме того, стоит обращать внимание на температуру, содержание кислорода и хлора, а также на присутствие каких-либо твердых частиц (таких как песок).

Подтверждается, что коррозионное растрескивание под напряжением, вызываемое H2S, чаше всего протекает при температуре около 80 °C (176 °F), но растрескивание может произойти и при температуре ниже 60 °C (140 °F).

Как сократить риск коррозионного растрескивания под напряжением (КРПН)

Риск коррозионного растрескивания под напряжением (КРПН) можно свести к минимуму за счет качественного проектирования оборудования и инвентаря. Особенно важно избегать концентрации механического напряжения растяжения, которое появляется на острых кромках и вырезах. Во многих случаях проблемы коррозионного растрескивания под напряжением (КРПН) могут быть решены путем правильного выбора подходящего материала.

Наиболее эффективными средствами для предотвращения КРПН являются:

- правильное использование соответствующих металлов;

- снижение напряжения;

- устранение критически-значимых элементов из окружающей среды: гидроксидов, хлоридов и кислорода;

- избегание застойных зон и щелей в теплообменниках, где могут концентрироваться хлорид и гидроксид. Низколегированная сталь менее восприимчива, чем высоколегированная, но она может быть подвержена КРПН благодаря воде с содержанием ионов хлорида.

Аустенитные стали типа ASTM304 и 316 имеют ограниченную стойкость к коррозионному растрескиванию под напряжением (КРПН) даже при очень низком содержании хлора и низких температурах.

Виды коррозии нержавеющей стали

Несмотря на то, что высоколегированные стали называются нержавеющими, при определенных условиях они подвержены коррозии. Рассмотрим виды коррозии изделий из нержавеющей стали , а так же методы ее защиты.

Щелевая коррозия нержавеющих сталей.

Щелевая коррозия – это второй по распространенности вид повреждения нержавеющих сталей после точечной коррозии.

Щелевая коррозия возникает в тех местах, где между стальным изделием и другим предметом образуется небольшой зазор. В роли этого второго предмета обычно выступает изолирующий материал: уплотнитель или резиновая прокладка, хотя это может быть и металлический предмет. Геометрия зазора – решающий фактор начала развития щелевой коррозии. Зазор должен быть достаточно большим для проникновения химически агрессивной жидкости, но не настолько большим, чтобы материал мог вымываться из зазора течением или конвекцией жидкости.

Механизм образования щелевой коррозии хорошо известен. Первая стадия – это накопление в зазоре агрессивных ионов (таких как хлорид-ионы) и вытеснение кислорода из раствора внутри зазора. Это приводит к формированию анода в зазоре, а материал вне зазора становится катодом. Коррозия образуется в зазоре по двум причинам: во-первых, пассивная пленка разрушается из-за вытеснения кислорода, во-вторых, коррозионные реакции в анодной зоне вызывают изменение кислотности среды (со временем кислотность в зазоре возрастает).

Правильное проектирование – один из лучших способов избежать щелевой коррозии. Выбор материалов сравним с ним по важности. Щелевая коррозия наиболее интенсивна в кислотных условиях, в хлоридсодержащих нетекучих средах. Катодная защита может снизить уровень как точечной, так и щелевой коррозии, повышая щелочность анодного участка. Повышение текучести среды также уменьшит последствия обеих форм местной коррозии.

Другие пассивные материалы, такие как алюминий и его сплавы, чувствительны и к точечной, и к щелевой коррозии. Точечная и щелевая коррозия алюминия возникает аналогично коррозии нержавеющей стали.

Точечная коррозия

Точечная коррозия – это вид крайне узко локализованной коррозии, приводящей к образованию небольших отверстий в металле. Движущей силой точечной коррозии служит недостаток кислорода в небольшой области. Эта зона становится анодной, в то время как зона избытка кислорода становится катодной, вызывая узко локализованную гальваническую коррозию. Коррозия этого типа имеет свойство проникать в глубь металла. Ограниченная диффузия ионов сохраняет местный недостаток кислорода. Этот вид коррозии весьма коварен, поскольку он не причиняет значительного вреда поверхности металла, при этом глубоко повреждая его структуру. Питтинги на поверхности металла зачастую скрыты продуктами коррозии.

Развитие питтинга начинается с небольшого поверхностного дефекта: царапины, местного изменения состава или повреждения защитного покрытия. Полированные поверхности демонстрируют более высокую устойчивость к точечной коррозии, если полирование было выполнено правильно. Некачественная полировка может ускорить развитие коррозии.

Точечной коррозии обычно более всего подвержены те сплавы, коррозионная устойчивость которых обеспечивается поверхностным слоем: нержавеющие стали, никелевые сплавы, алюминиевые сплавы. Металлы же, подверженные равномерной коррозии, обычно не страдают от точечной коррозии. Например, обыкновенная углеродистая сталь в морской воде будет равномерно разрушаться под действием коррозии, в то время как на нержавеющей стали будут возникать питтинги. Добавление около 2% молибдена повышает стойкость нержавеющих сталей к точечной коррозии. Присутствие хлоридов (например, в морской воде) значительно повышает образование и рост питтингов через автокаталитический процесс. Стоячая вода также способствует точечной коррозии.

Точечная коррозия является самым распространенным видом коррозийного разрушения нержавеющей стали, приводящий к образованию отверстий в баках, резервуарах и стенках труб. Она встречается в виде небольших в диаметре, но глубоких полостей (питтингов). Их диаметр обычно не превышает 1 мм, но проникновение в глубину металла может быть велико.

В коррозионной реакции в роли анодов выступают питтинги, катодом служит остальная поверхность. Старт образованию питтинга дает повреждение защитной оксидной пленки (пассивного слоя) на поверхности стали. Обычно эти повреждения представляют собой включения в сталь посторонних примесей, таких как сера. Посторонние включения могут приводить к местной нехватке легирующих элементов, тем самым нарушая равномерность защитного оксидного слоя.

Благоприятные условия для точечной коррозии – это умеренно высокая температура, высокая концентрация хлорид-ионов и прочих галогенидов (фторидов, бромидов, йодидов). Кислотные среды также способствуют развитию питтингов, которые сами по себе кислотны.

Кислотность внутри питтинга – это та причина, по которой они, однажды образовавшись, продолжают расти вглубь.

Числовой эквивалент стойкости к точечной коррозии (PREN)

Числовой эквивалент стойкости к точечной коррозии (RREN) – это полезный справочный показатель, отражающий склонность определенных нержавеющих сталей к образованию питтингов. Его следует использовать только в качестве ориентира, а не как гарантированный способ предсказания коррозионной устойчивости в любых обстоятельствах. Было обнаружено, что сплавы, имеющие высокую концентрацию азота (N), хрома (Cr) и молибдена (Mo), демонстрируют высокую устойчивость к точечной коррозии. Сравнительная эффективность сочетания этих элементов выражается следующей формулой:

PREN = (%Cr) + (3.3 x %Mo) + (16 x %N)

(обращаем внимание, что в некоторых вариантах используется 32 x %N)

Чем выше значение показателя PREN, тем выше устойчивость к точечной коррозии.

Типичные значения показателя PREN таковы:

PREN

Пассивирование нержавеющей стали.

Для условий, где риск возникновения точечной коррозии является критичным фактором, общепринятой практикой для придания большей равномерности поверхности металла служит пассивирование.

Оно выполняется путем нанесения на поверхность окислителей, которые растворяют железо, но не оксиды легирующих элементов. Стандарт ASTM A967-1 в качестве простого и относительно безопасного способа предлагает применять 8%-ную лимонную кислоту в течение 3 часов при комнатной температуре. Пассивирование проходит быстрее при использовании 20%-ной азотной кислоты в течение 30 минут при 55°С.Для улучшения процесса пассивации к азотной кислоте также может быть добавлен 2%-ный дихромат натрия, но это значительно снижает безопасность. Для пассивации нержавеющей стали также может быть использована фтороводородная кислота, но этот процесс очень опасен. В фармацевтической индустрии для пассивации иногда используется особо чистый раствор фосфорной кислоты. В кислотах, используемых для пассивирования, должны практически отсутствовать хлорид- или фторид-ионы, иначе может возникнуть точечная коррозия стали.

Скорость процесса пассивации с использованием как азотной, так и лимонной кислоты можно повысить путем увеличения температуры. Пассивация может длиться от нескольких минут до нескольких дней в зависимости от марки обрабатываемой стали.

Стандарты ASTM – это лишь общие рекомендации. Химикаты, условия и время воздействия должны подбираться в соответствии с предполагаемыми условиями эксплуатации, включая характер коррозионной среды.

Проверка эффективности пассивирования может быть электрохимической, с использованием кривых поляризации и карты потенциалов, или химической, путем проведения анализа на сульфаты меди либо ферроцианиды. Электрохимические методы более совершенны, они выигрывают в точности и предоставляют больше информации.

Там, где положительный участок кривой вертикален или близок к вертикали, находится пассивная область, т.е. на поверхности присутствует высокопрочная тонкая пленка хрома. Диапазон напряжений, в котором пленка остается стабильной, является показателем ее качества.

Сенсибилизация нержавеющих сталей и коррозия сварных швов

Сенсибилизация нержавеющей стали – это вид межкристаллитной (межзеренной) коррозии, который приводит к выпадению кристаллов стали с поверхности металла, как показано на фото выше. Если это явление происходит в зоне сварного соединения, его часто называют коррозией сварного шва. Если сенсибилизация происходит в пределах узкой полосы, это называется ножевой коррозией: в прошлом нагретая область лезвия стального ножа вблизи рукоятки имела свойство терять кристаллы, оставляя чернеющие выемки. Нержавеющая сталь 316 может сенсибилизироваться при нагревании до температур в диапазоне 480-900°С. При более высоких температурах сенсибилизация может начаться по прошествии всего лишь 3-х минут. Если температура ниже, потребуется более часа.

Сенсибилизация вызывает коррозию, так как межзеренные границы теряют хром из-за образования интерметаллических карбидов. Шесть атомов углерода изымают из сплава 23 атома хрома. Это может привести к снижению местного содержания хрома с 18 до 12%. Когда сенсибилизированная нержавеющая сталь встречается с агрессивной средой, центр кристалла становится катодом, а межзеренная граница – очень активным местным анодом. Начальный период развития процесса может затянуться, поскольку разрушение поверхностных кристаллов занимает длительное время. Тем не менее, когда межзеренные связи ослабевают, кристаллы выпадают с поверхности и оставляют черноватые ямки.

Контактная коррозия

Пассивная поверхность нержавеющей стали постоянно преобразуется. Если сталь вступает в контакт с углеродистой или ферритной сталью, частицы могут остаться на поверхности и образовать местные аноды. Образующаяся в результате коррозия выглядит некрасиво. Контакта между этими типами металлов следует избегать. Нужно применять отдельные инструменты для разных типов материалов; рабочие зоны должны быть разделены.

Коррозия и поверхностная обработка нержавеющей стали

Существует много способов обработки поверхности изделий из нержавеющей стали. На фотографии выше показана фрезерованная поверхность. Также распространены зачищенные, отшлифованные и полированные поверхности. Обычно выбор способа поверхностной обработки нержавеющей стали основан на внешних предпочтениях архитекторов или конструкторов, но следует также принимать в расчет соображения коррозионной стойкости. В целом, чем более гладкая поверхность стали, тем устойчивей она к коррозии и появлению пятен ржавчины. Шероховатые поверхности склонны к возникновению точечной коррозии в тех условиях, где более гладкие поверхности проявили бы устойчивость. Шероховатые поверхности накапливают загрязнения и требуют большего ухода. Такие марки стали, как 304 или 316, лишь в малой степени устойчивы к образованию пятен ржавчины при использовании в морских условиях или в пищевой промышленности и определенно уязвимы, если изделия имеют шероховатую поверхность.

Уход за нержавеющей сталью.

Если нержавеющая сталь должна сохранять хороший внешний вид, не стоит полагать, что она может обходиться без ухода. В городской среде или в морских условиях для поддержания достойного облика требуется регулярное мытье теплой водой с содержанием ПАВ. Обычно интервал между чистками составляет порядка полугода, однако в суровом климате может потребоваться более регулярное мытье. Следует строго избегать очистителей, содержащих такие активные ингредиенты, как хлориды или аммиак. При обнаружении на поверхности стали пятен или ямок следует удалить пятна жесткой губкой. С момента появления питтингов потребуется более регулярный уход. С методами очистки нержавеющей стали вы можете ознакомиться в этой статье.

Коррозия нержавейки на строительных объектах

Нержавеющая сталь часто используется с наружной стороны современных зданий, поскольку она привлекательно выглядит и проста в уходе. Коррозия, подобная изображенной на фотографии выше, может иметь место в случае, если нержавеющая сталь в процессе строительства вступала в контакт с агрессивными средами или ферритной сталью. Поверхностные пятна такого рода могут легко возникнуть при несоблюдении режима ухода, если здание располагается в прибрежной(морской) или промышленной зоне. Стали 304 и 316 в таких условиях требуют регулярного ухода.

Коррозия кухонного оборудования из нержавеющей стали

Фотография демонстрирует последствия несоблюдения режима ухода на кухне заведения общественного питания. Такое оборудование, как полки или рабочие поверхности из нержавеющей стали, часто изготавливают из сталей группы прочности меньше 316, которые проще поддаются формовке(AISI 304). Промышленные холодильники и посудомоечные машины почти всегда изготовлены из более устойчивых к коррозии сталей 316 или 316L .

Кухонные поверхности из нержавеющей стали могут быстро корродировать, если оборудование поступило в некачественном состоянии.

Справа продемонстрирован крайний случай точечной коррозии: хлоросодержащий очиститель вызвал коррозию раковины. Более мягкие формы этого вида коррозии возникают, когда в контакт с нержавеющей сталью вступает неверно выбранный очиститель или отбеливатель.

Коррозия изделий из нержавеющей стали в фармацевтической промышленности

Многие фармацевтические фабрики работают с соляными растворами и используют нержавеющую сталь 316L. Обычно нержавеющая сталь хорошо справляется с такими условиями, но если соединения кромок остаются в контакте с соляным раствором, может возникнуть щелевая коррозия, как показано на фотографии.

При стерилизации паром поверхность нержавеющей стали может покрываться рыжеватыми пятнами. Применяемая в фармацевтической промышленности нержавеющая сталь, также может подвергаться точечной коррозии, если технологическая жидкая среда недостаточно текучая. Нетекучие растворы также могут вызывать коррозию шаровых и поворотных клапанов из нержавеющей стали. Дезинфицирующие пары, такие как пары надуксусной кислоты, также могут приводить к поражению нержавеющих сталей. Там, где используются регулируемые насосы, нержавеющая сталь может подвергаться коррозии под воздействием блуждающих токов.

Коррозия нержавеющих сталей в пищевой промышленности

На этой фотографии видна коррозия стального распылителя из молочного цеха, начавшаяся на внутренней стороне и вышедшая наружу. Молочные и прочие продукты часто содержат соль. Если они долго находятся в контакте с нержавеющей сталью, может возникнуть коррозия.

Конвейеры в пищевой промышленности, подобные изображенному на фотографии, могут быстро корродировать, если состояние поверхности неудовлетворительно. Поверхность этого конвейера подвергалась дробеструйной обработке. Зачищенные поверхности на том же предприятии оставались в хорошем состоянии. В мясной промышленности крайне важна стерильность, поэтому зачастую необходимо использовать хлоридсодержащие очистители. После обработки их нужно тщательно удалять с поверхности.

Коррозия нержавеющей стали в бассейнах

Поручни из нержавеющей стали часто встречаются в бассейнах и в целом устойчивы к коррозии, которую могут вызвать применяемые в бассейнах химикаты. Коррозия, показанная на фотографии выше, возникла из-за неверного выбора средства для мытья полов. Изделия из нержавеющей стали, специально предназначенные для использования в бассейнах, требуют регулярной чистки и мытья.

Заказывая изделия из нержавеющей стали в компании " Строй Металл ", Вы можете быть уверены, что они будут изготовлены с учетом условий эксплуатации. Это позволит Вам минимизировать риск повреждения изделия в следствии коррозии.

Читайте также: