Методика освидетельствования стальных баллонов

Обновлено: 18.05.2024

Техническое оснащение и оборудование аварийно-спасательных подразделений и формирований подлежит обязательному периодическому испытанию и проверке.

Сертифицированная сервисная служба АО «ЦАСФ» предоставляет следующие услуги:

— техническое освидетельствование металлических баллонов из легированной и углеродистой стали, а также алюминиевых и металлокомпозитных малого объема до 12 литров, (29,4 МПа), используемых для работы со сжатым воздухом и кислородом;

— заправка баллона сжатым воздухом, демонтаж/установка и проверка вентиля на герметичность.

Гидравлическое испытание баллона проводится на соответствие требованиям норм, правил, постановлений и руководящих документов Ростехнадзора, действующих на территории Российской Федерации.

Исправное техническое состояние оборудования, работающего под давлением, является залогом его безопасной эксплуатации, поэтому не стоит пренебрегать сроками периодических проверок технического состояния баллона которые указаны в паспорте или руководстве по эксплуатации баллонов (ФНП в области промбезопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», приказ ростехнадзора от 25.03.2014 г. № 116).

Организация, эксплуатирующая сосуды высокого давления, несет ответственность за техническое освидетельствование баллонов и прекращение их эксплуатации после истекшего срока службы.

Техническое освидетельствование или ремонт баллона дыхательного аппарата проводится в случае его повреждения, если техническое освидетельствование баллона просрочено, обнаружена неисправность вентиля или нарушено его резьбовое соединение, отсутствует герметичность.

Мы проводим испытание баллона пробным (1,5 Р раб) гидравлическим давлением, баллон должен соответствовать следующим техническим характеристикам:

Р раб = 19,6 МПа (200 бар);

Р раб = 29,4 МПа (300 бар);

внутренняя резьба в горловине — W 19,2 или М18х1,5

вместимость — до 12 л;

наружный диаметр цилиндрической части — до 200 мм;

длина — до 600 мм.

АО «Центр аварийно-спасательных формирований» организовало участок для проведения работ по техническому освидетельствованию баллонов, где используются современные сертифицированные установки для гидравлического испытания, очистки и сушки.

Мы обслуживаем баллоны отечественных и зарубежных производителей, например: «Worthington cylinders GmbH», Австрия; ОАО «Первоуральский новотрубный завод и НПП «Маштест»», Россия; «Vitkovice cylinders a.s.» и «Armotech», Чехия; «SCI» и «Luxfer», США и др.

Режим работы (Московское время):

понедельник — четверг: с 08:30 до 17:30 часов

пятница: с 08:30 до 17:15 часов

Если у вас возникли вопросы по техническому освидетельствованию или стоимости услуг, Вы всегда можете оставить онлайн-заявку в любое удобное для вас время:

Мы работаем с предприятиями всех регионов России, развиваем долгосрочные и взаимовыгодные отношения.

Среди наших клиентов крупнейшие промышленные предприятия, компании, осуществляющие свою деятельность в химических, нефтехимических и других отраслях промышленности:

Письмо Ростехнадзора от 23.01.2018 N 09-00-06/445 "О проведении технического диагностирования баллонов"

Управление государственного строительного надзора Федеральной службы по экологическому, технологическому и атомному надзору, рассмотрев обращение, поступившее по информационным сетям общего пользования, сообщает.

Пунктом 2.4 "Методики технического освидетельствования стальных сварных баллонов для сжиженных углеводородных газов на давление до 1,6 МПа, изготовленных по ГОСТ 15860-84" (МТО 14-3Р-004-2005), разработанной открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ"), распространяющейся на баллоны вместимостью 5, 12, 27 и 50 л на рабочее давление до 1,6 МПа, изготовленные по ГОСТ 15860, согласованной с Ростехнадзором письмом от 10.01.2006 N 09-03/3 и техническим комитетом по стандартизации "Стальные и чугунные трубы и баллоны", установлено, что срок службы баллонов должен быть не более 40 лет, после окончания срока службы баллон должен быть выбракован.

ОАО "РосНИТИ" также разработало "Методику технического освидетельствования стальных бесшовных баллонов малой и средней вместимости на рабочее давление до 19,6 МПа, изготовленных по ГОСТ 949-73" (МТО 14-3Р-001-2002), которая распространяется на баллоны малой (до 12 л) и средней (от 20 до 50 л) вместимости на рабочее давление до 19,6 МПа, изготовленные по ГОСТ 949.

Данная МТО 14-3Р-001-2002 согласована с Ростехнадзором письмом от 23.06.2003 N 12-06/574, утверждена техническим комитетом по стандартизации "Стальные и чугунные трубы и баллоны", и в ней пунктом 2.8 установлен срок службы для вышеуказанных баллонов.

Согласно п/п 1 таблицы 2 срок службы баллонов, находящихся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0,1 мм/год, а также, согласно п/п 2 таблицы 2 баллонов для ацетилена, должен быть не более 40 лет, после окончания срока службы баллон должен быть выбракован.

В связи с этим считаем недопустимым наполнение и эксплуатацию баллонов, изготовленных до 01.02.2014 по ГОСТ 15860 и по ГОСТ 949, используемых для газоснабжения населения, срок службы которых превысил 40 лет.

В соответствии с ранее действовавшим законодательством Российской Федерации в области промышленной безопасности (Федеральный закон от 21.07.1997 N 116-ФЗ "О промышленной безопасности опасных производственных объектов", Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03), требование о сроке службы равном 20 годам отсутствовало, и продление срока эксплуатации оборудования осуществлялось по результатам технического диагностирования.

Поэтому если по результатам технического диагностирования, проведенного ранее, был продлен срок службы баллона (группы баллонов), то они могут эксплуатироваться до срока, указанного в заключении экспертизы промышленной безопасности.

Для баллонов, изготовленных после 01.02.2014, расчетный срок службы с даты изготовления (производства) указывается изготовителем в паспорте баллона в соответствии с пунктом 22 Технического регламента Таможенного союза "О безопасности оборудования, работающего под избыточным давлением" (ТР ТС 032/2013).

Начальник

управления государственного

строительного надзора

М.А.КЛИМОВА

Задайте вопрос юристу:

Инструкция по техническому освидетельствованию кислородных и воздушных малолитражных баллонов (Приложение 14 к Наставлению по газодымозащитной службе Государственной противопожарной службы)

Внимание ! К сожалению не удалось загрузить документ для просмотра

Попробуйте обновить страницу или (нажмите F5)

Возможно формат файла не поддерживается.

Материал доступен по кнопке скачать!

ПО ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ КИСЛОРОДНЫХ И ВОЗДУШНЫХ

1. Общие положения

1.1. Техническое освидетельствование малолитражных кислородных и воздушных баллонов проводится на испытательных пунктах баз ГДЗС или частей (отрядов) технической службы ГПС, имеющих разрешение (лицензию) органов Госгортехнадзора России. В дополнение установленным к испытательным пунктам требованиям орган управления ГПС своим приказом должен объявить круг лиц, допущенных к проведению технического освидетельствования баллонов.

Техническое освидетельствование транспортных баллонов проводится на заводах-наполнителях.

1.3. Результаты технического освидетельствования оформляются протоколом (Приложение 1) и записываются в журнал технического освидетельствования (Приложение 2).

1.4. Кислородные и воздушные стальные малолитражные баллоны должны подвергаться периодическому техническому освидетельствованию в сроки, установленные эксплуатационной документацией на эти изделия.

1.5. Перед началом технического освидетельствования ответственное должностное лицо должно убедиться в полноте нанесенных паспортных данных, в перечень которых входят:

- товарный знак завода-изготовителя;

- фактическая масса порожнего баллона (наносится с точностью до 0,1 кг);

- дата (месяц и год) изготовления и месяц и год следующего освидетельствования;

- рабочее давление (P), МПа (кгс/кв. см);

- пробное гидравлическое давление (П), МПа (кгс/кв. см);

- пробное пневматическое давление (В), МПа (кгс/кв. см);

- вместимость баллона (л);

- клеймо термообработки (V);

- клеймо ОТК завода-изготовителя (должно быть круглой формы диаметром 10 мм).

Место на баллонах, где указаны паспортные данные, должно быть покрыто бесцветным лаком и обведено краской в форме рамки.

1.6. Техническое освидетельствование кислородных и воздушных малолитражных баллонов предусматривает:

- осмотр внутренней и внешней поверхности;

- проверку массы (если это предусмотрено технической документацией на баллон);

1.7. После проведения технического освидетельствования проводится окраска и клеймение баллона. Наружная поверхность баллона с медицинским кислородом окрашивается в голубой цвет, на него наносится надпись черного цвета "Кислород медицинский". Поверхность воздушного баллона окрашивается в желтый цвет, а сферическая часть горловины - в бордовый. На баллон наносится надпись черного цвета "Воздух 29,4 МПа" или "Воздух 19,6 МПа".

Клеймение баллонов противогазов и дыхательных аппаратов проводится клеймами ударным способом, если иное не предусмотрено технической документацией.

Примечание: Для окраски и надписей могут применяться масляные, эмалевые и нитрокраски.

2. Порядок проведения гидравлических испытаний

2.1. Подготовка кислородного (воздушного) баллона к испытанию

2.1.1. Открыть вентиль баллона и выпустить из баллона кислород (воздух).

2.1.2. Разжечь паяльную лампу и в течение 3 - 5 минут нагревать горловину кислородного баллона. Нагрев горловины воздушного баллона БГ-7-300.001 дыхательного аппарата АИР-317Р не должен превышать температуры 160 °C.

2.1.3. Зажать баллон в тиски и вывернуть вентиль.

2.1.4. Очистить изогнутым скребком внутреннюю поверхность баллона от окалин и ржавчины (для баллонов, не имеющих внутреннего защитного покрытия). Опустить внутрь электролампу внутрь баллона и провести внутренний осмотр стенок и днища баллона (При осмотре допускается использовать промышленный эндоскоп типа ЭВП-10.1300).

2.1.5. При осмотре наружной и внутренней поверхностей баллона могут быть выявлены следующие дефекты, служащие основанием для выбраковки баллона: трещины, вмятины, вздутия, раковины и риски глубиной более 0,2 мм, надрывы и выщербины, износ резьбы горловины и отсутствие паспортных данных (для баллонов АИР - коррозия металла в виде сплошных участков, площадью коррозионного поражения более 25 кв. см, наличием более одного коррозионного очага на 1 кв. см, единичные коррозионные очаги с диаметром продуктов коррозии более 4 мм).

2.2. Проверка вентиля кислородного баллона

2.2.1. Разобрать вентиль и вынуть прокладки.

2.2.2. Подготовить ванну с раствором едкого калия (каустическая сода) в соотношении: 100 г едкого калия на 2 литра воды.

2.2.3. Погрузить все детали вентиля, кроме пружины, в ванну с раствором на 4 - 5 часов.

2.2.4. Вынуть детали из ванны, сложить в металлическое решето и промыть теплой водой. Корпус и шток вентиля очистить от глета металлической щеткой.

2.2.5. В сушильном шкафу просушить все детали вентиля.

2.2.6. Произвести осмотр деталей вентиля. Негодные детали заменить. Провести обезжиривание этиловым спиртом ректифицированным и собрать вентиль.

2.3. Проверка вентиля воздушного баллона

2.3.1. Разобрать вентиль и вынуть прокладки.

2.3.2. Подвергнуть осмотру прокладки, вставку клапана и в случае их износа заменить новыми.

2.3.3. Прокладки, сальниковую гайку и шточок промыть этиловым спиртом от старой смазки и вновь смазать смазкой ЦИАТИМ-221 и собрать вентиль.

2.4. Определение массы воздушных баллонов (проводится для баллонов БГ-7-300.001 дыхательного аппарата АИР-317). Взвесить баллон с точностью +50 г. Браковочным признаком является снижение массы баллона на 0,65 кг и более против первоначально установленной. При наличии внутреннего покрытия стальных баллонов взвешивание допускается не производить.

2.5. Гидравлическое испытание кислородного (воздушного) баллона

2.5.1. Гидравлическое испытание кислородных (воздушных) баллонов производится лицом, назначенным приказом по УГПС (ОГПС), прошедшим обучение и сдавшим экзамены в соответствии с п. 10.5 Наставления.

2.5.2. При положительных результатах внешнего и внутреннего осмотра баллон установить на испытательную рампу специального гидравлического стенда.

2.5.3. Произвести гидравлическое испытание баллонов пробным давлением. Температура воды должна быть в пределах от +5 до +40 °C. Величина пробного давления должна превышать рабочее в 1,5 раза.

- с рабочим давлением P = 19,6 МПа - пробное давление П = 29,4 МПа;

- с рабочим давлением P = 29,4 МПа - пробное давление П = 44,2 МПа.

Баллоны при гидравлическом испытании должны находиться под пробным давлением в течение 2 минут, после чего давление постепенно снижается до рабочего, при котором производится осмотр баллонов.

Баллоны признаются выдержавшими гидравлическое испытание, если у них не будет обнаружено разрыва, видимых деформаций, течи, слезок или потения.

2.5.4. После испытаний баллоны изнутри просушить.

2.6. Сборка кислородного (воздушного) баллона

2.6.1. Подготовить глет (окись свинца) и развести его в химически чистом глицерине.

2.6.2. Промазать кистью резьбу баллона и вентиля глетом.

2.6.3. Зажать баллон в тиски и ввернуть вентиль. Момент завинчивания вентиля в баллон не должен превышать 250 Н.м.

2.6.4. После ввинчивания вентиля наполнить баллон кислородом (воздухом) до давления не менее 1,0 МПа.

2.6.5. После удовлетворительных результатов освидетельствования баллонов на каждом баллоне наносятся следующие клейма:

- клеймо испытательного пункта, на котором произведено освидетельствование баллона (круглой формы диаметром 12 мм);

- дата произведенного и следующего освидетельствования (выбивается в одной строке с клеймом испытательного пункта); высота знаков должна быть не менее 6 мм (Категорически запрещается ударное клеймение стальных баллонов БГ.300.001 дыхательного аппарата АИР-317Р).

На забракованных баллонах рядом с датой последнего освидетельствования выбивается круглое клеймо диаметром 12 мм с изображением креста внутри круга, а сами баллоны должны быть приведены в негодность (путем нанесения насечек на резьбе горловины), исключающую возможность их дальнейшего использования.

Примечание. Периодичность освидетельствования баллонов определяется как разность между "выбитой" (нанесенной краской) на горловине баллона даты изготовления (предыдущего освидетельствования) и последующего освидетельствования.

2.7. Учет испытаний баллонов

2.7.1. Составить список всех баллонов, подвергнувшихся техническому освидетельствованию.

2.7.2. Составить протокол и заполнить журнал технического освидетельствования кислородных (воздушных) баллонов.

3. Меры безопасности при техническом

3.1. Не допускать подогрев шейки баллона раньше, чем в нем не будет снижено давление кислорода (воздуха) до атмосферного.

3.2. Кислород (воздух) из баллона следует выпускать в сторону от себя. В помещении не должны находиться промасленные тряпки, жиры и масла. Руки должны быть чистыми.

3.3. При вывертывании вентиля баллона не допускается нахождение людей в направлении возможного выброса вентиля.

3.4. При гидравлическом испытании баллонов на рампе присутствие людей в помещении рампы категорически запрещается. Рампа должна иметь защитную стенку высотой до 2 м.

3.5. Для внутреннего осмотра баллонов применять переносные электролампы с напряжением не более 12 В.

технического освидетельствования кислородных

"____" _____________ 19__ г г. ______________

(должность лица, проводившего техническое освидетельствование,

фамилия, имя, отчество)

удостоверение на право проведения освидетельствования N ______________,

проведено техническое освидетельствование кислородных (воздушных

баллонов в количестве _______________________________________________ штук,

Признаны годными _______________________ баллонов, из них: кислородные:

вместимостью 1,0 л ____________ штук, вместимостью 2,0 л ________ штук,

вместимостью 4,0 л ____________ штук, вместимостью 7,0 л ________ штук.

Признаны негодными _____________________ баллонов, из них: кислородные:

вместимостью 1,0 л ______________________________________________ штук,

вместимостью 2,0 л ______________________________________________ штук,

вместимостью 4,0 л ______________________________________________ штук,

вместимостью 7,0 л ______________________________________________ штук.

Все баллоны в количестве ________________ штук, выдержавшие техническое

освидетельствование, подлежат клеймению и допускаются к дальнейшей

эксплуатации сроком на ______ лет согласно прилагаемому списку.

Кислородные баллоны в количестве _____ штук (заводские номера N _____),

воздушные баллоны в количестве _____________________ штук (заводские номера

N___________), не выдержавшие испытания, подлежат изъятию из эксплуатации с

Техническое освидетельствование воздушных баллонов

Настоящая инструкция предназначена для руководства при проведении технического освидетельствования (далее – ТО) металлокомпозитных баллонов типа БК-2-300С, БК-3-300С, БК4-300С, БК-7-300С, металлокомпозитных SCI и других.

Баллоны конструктивно представляют собой комбинированные сосуды давления, выполненные в виде стального бесшовного лейнера со стеклопластиковой подмоткой по цилиндрической части. Последний слой подмотки уложен под углом 45°, он имеет контрастные нити, которые образуют контрольную сетку.

Воздушный баллон металлокомпозитный

При составлении инструкции по проведению ТО баллонов использованы следующие документы:

- Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115-96);

- Методические указания по проведению технического освидетельствования (ТО) паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды, выпущенные Госгортехнадзором России в 1994 году (РД-03-29-93) для специалистов организаций, имеющих разрешение на проведение периодических ТО; . Баллоны для дыхательных аппаратов со сжатым воздухом для пожарных. Общие технические требования. Методы испытаний»; «Техника пожарная. Дыхательные аппараты со сжатым воздухом для пожарных. Общие технические требования и методы испытаний»; «Техника пожарная. Кислородные изолирующие противогазы (респираторы) для пожарных. Общие технические требования. Методы испытаний»; «Техника пожарная. Самоспасатели изолирующие для защиты органов дыхания и зрения людей при эвакуации из помещений во время пожара. Общие технические требования. Методы испытаний»;

- Инструкция по техническому освидетельствованию кислородных и воздушных малолитражных баллонов (Приложение 14 к Наставлению по газодымозащитной службе Государственной противопожарной службы); Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности; Оборудование производственное. Общие требования безопасности.

Порядок проведения

- Заказчик должен подать заявку организации, проводящей ТО баллонов и оплатить ТО.

- Заказчик предоставляет на ТО баллоны, очищенные от грязи и ржавчины, давление в которых сброшено до нуля.

- Заказчик предоставляет на ТО баллоны вместе с «Паспортом и руководством по эксплуатации» (далее паспорт).

Последовательность работ

- проверка паспорта;

- проверка сопроводительной документации;

- проверка комплектации баллона; и демонтаж вентиля;

- наружный осмотр баллона;

- внутренний осмотр баллона;

- проверка горловины баллона и осмотр резьбы;

- измерение массы баллона;

- гидравлическое нагружение пробным давлением (рабочее тело – вода, баллон заполнить 1% водным раствором ингибитора – нитрата натрия) – испытание на прочность;

- опорожнение и сушка баллонов при температуре 50-80 °С;

- монтаж вентиля;

- пневматическое нагружение рабочим давлением (рабочее тело – воздух) – испытание на герметичность.

Методика проведения работ

- Проверка технической документации.

- Проверка паспортов в части.

- Проверка сопроводительной документации в части наличия сведений о количестве заправок и данных об организациях, в которых поставленные баллоны эксплуатировались (наименование организации, юридический адрес, контактные телефоны).

- Проверка комплектации баллона.

В комплект баллона должны входить:

- баллон;

- заглушка горловины или вентиль;

- эксплуатационная документация (паспорт).

- Наружный осмотр баллона.

- Проверка соответствия баллона прилагаемой эксплуатационной документации – по клеймам на сферической части и надписям на этикетке (см. 1):

- Наружная поверхность баллона по стеклопластиковой подмотке должна быть не окрашена, а металлические днища должны быть окрашены в оранжевый цвет. (Не для всех баллонов) На цилиндрической части должна быть надпись «Воздух».

- Наружный осмотр внешней композитной поверхности баллонов.

Подготовка:

С поверхности баллонов удалить все инородные вещества, песок, масло и др. Очистка химическими веществами и растворителями, которые могут причинить вред композитному баллону, запрещена.

Перед осмотром баллоны тщательно очистить и промыть однопроцентным раствором ингибитора (1% водный раствор нитрата натрия).

Методы очистки приведены в таблице.

Проверить маркировку, чтобы удостовериться, что срок службы и срок переосвидетельствования не истекли.

Наружную поверхность металлокомпозитного баллона проверить на отсутствие повреждений композита.

Возможные повреждения.

Абразивные повреждения появляются в результате износа или истирания при трении. Очевидные плоские пятна на поверхности означают чрезмерную потерю толщины обмотки.

Порезы появляются в результате контакта с острыми предметами путем их проникания в композит, что уменьшает его толщину в этом месте.

Повреждения от удара проявляются в виде тонких трещин в смоле или расслоения обмотки.

Расслоения – это отделение слоев нитей или самих нитей обмотки от композита. Они проявляются в виде белесых пятен или воздушных пространств под поверхностью.

Любое из перечисленных выше повреждений может привести к разрыву или отслоению контрастной контрольной сетки на поверхности композитного слоя.

Баллоны, у которых обнаружены разрывы или отслоения контрастной контрольной сетки, браковать и привести в негодность – смотри п. 6.

Повреждения, вызванные огнем или теплом. Баллон может находиться в дальнейшей эксплуатации, если защитное покрытие закоптилось от дыма, и не имеет видимой деформации, прогаров, отслоения композитных материалов, повреждений контрольной сетки.

Баллон браковать и привести в негодность (смотри п. 6.), когда присутствуют повреждения в виде разрывов контрольной контрастной сетки, а также выцветания, обугливания или выгорания композита, наклеек, краски днищ.

Повреждения от химического воздействия. Химическое воздействие выражается в виде растворения смолистой матрицы, в которую заключено волокно, при этом поверхность баллона становится липкой на ощупь.

Баллон браковать и привести в негодность (смотри п. 6.)

Повреждения надписей. При любом из повреждений, приведшем к неразборчивости надписей, баллон следует признать непригодным к дальнейшей эксплуатации и обратиться в НПП «Маштест» для проведения экспертизы.

Если баллон может быть идентифицирован и контрольная контрастная сетка не повреждена, изготовитель прикрепляет к баллону дополнительную табличку и дает разрешение на его дальнейшую эксплуатацию.

Наружный осмотр внешней металлической поверхности.

Осмотр баллонов производится с целью выявления на их стенках коррозии, трещин, вмятин и других повреждений.

Ржавчину удалить и подновить красочное покрытие.

Баллоны, в которых при осмотре наружной поверхности, выявлены трещины и вмятины должны быть выбракованы.

Проверка отсутствия давления в баллоне и демонтаж вентиля.

![]()

- Открыть вентиль баллона и убедиться, что он опорожнен и давление в баллоне отсутствует. Запрещается проводить ТО баллона, у которого неисправен вентиль.

- Закрепить баллон в специальных тисках, исключающих повреждение стеклопластиковой обмотки при откручивании вентиля. Допустимое усилие сжатия баллона, приложенное через резиновую подкладку толщиной 10 мм, не более 3.0 МПа.

- Используя моментный ключ, демонтировать вентиль, вращая его против часовой стрелки.

- В том случае, когда вентиль испорчен и невозможно убедиться, что давление в баллоне отсутствует, баллон должен быть отправлен изготовителю (ЗАО НПП «Маштест») или в лабораторию, оснащенную специальным стендом для демонтажа вентиля, где можно закрепить его внутри бронекамеры и использовать специальное устройство дистанционного вывинчивания вентиля.

Внутренний осмотр баллона.

- Перед осмотром баллон, содержащий инородные вещества, очистить изнутри (см. таблицу) и высушить.

Методы чистки внутренней полости

Вид загрязнения Метод очистки Песок Очистка струей воды Влага Осушка теплым сухим воздухом Замасливание Обезжиривание с помощью мыла и воды, сушка Запах Полоскание раствором пищевой соды (двууглекислый натрий), затем полоскание 6 % раствором уксусной кислоты, затем струей воды, сушка После очистки и сушки баллон подвергается осмотру.

- Каждый баллон должен быть проверен изнутри с использованием источника света для определения наличия дефектов.

Для проведения контроля рекомендуется использовать следующее оборудование:

- зеркало с 2-х кратным увеличением типа, используемого стоматологами;

- источник света, позволяющий хорошо осветить резьбу и внутренний диаметр под резьбой;

- промышленный эндоскоп ЭВП-10.1300.

Методика проведения внутреннего осмотра

При испытании на прочность пробным давлением баллон должен быть помещен под бронеколпак или в бронешкаф, рассчитанный на энергоемкость при возможном разрушении баллона P × V > 3150 атм. × литр. Колпак должен быть закрыт и закрыта дверца бронешкафа.

Процесс нагружения, измерения и контроля должен осуществляться дистанционно. Баллон соединить с помощью трубопровода на рабочее давление 44,1 МПа (450 кгс/см 2 ) через переходной технологический штуцер на горловине баллона с насосным агрегатом на рабочее давление не менее 44,1 МПа (450 кгс/см 2 ).

Время выдержки под давлением должно быть не менее 5 мин.

- Результат испытания считают положительным, если во время выдержки баллона под давлением в воде отсутствует отделение пузырьков воздуха от поверхности баллона.

Оформление результатов

Внимание. При освидетельствовании баллон клеймить ударным способом запрещается!

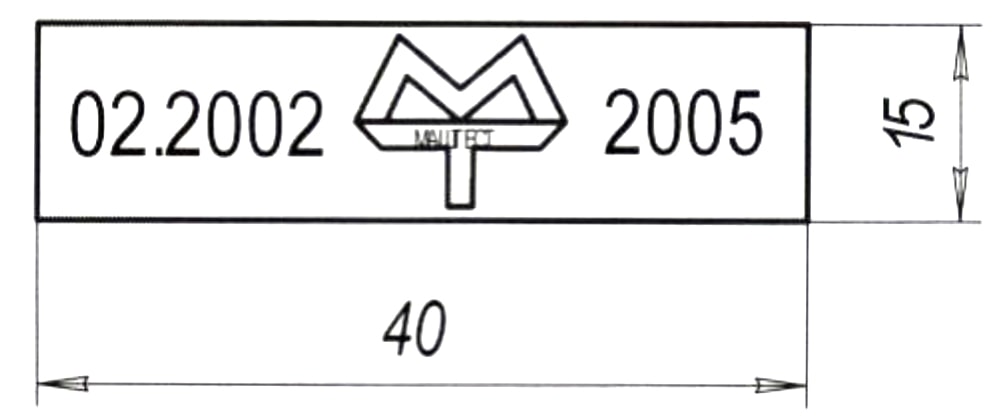

- Вид дополнительной этикетки, которыми маркируются баллоны типа БК-2-300С, БК-3-300С, БК4-300С, БК-7-300С при переосвидетельствовании приведен на рис.2

![Образец дополнительной этикетки баллона]()

Рис.2 Образец дополнительной этикетки

Результаты освидетельствования баллонов записываются лицом, освидетельствовавшим баллоны, в журнал ТО, имеющий следующие графы:

- товарный знак изготовителя;

- номер баллона;

- дата (месяц и год) изготовления баллона;

- дата произведенного и следующего освидетельствования;

- масса, выбитая на баллоне, кг;

- масса баллона, установленная при освидетельствовании, кг;

- вместимость баллона, выбитая на баллоне, литр;

- вместимость баллона, определенная при освидетельствовании, литр;

- пробное давление, Рпроб, МПа (кгс/см 2 );

- рабочее давление, Рраб, МПа (кгс/см 2 );

- отметка о пригодности баллона;

- подпись лица, производившего освидетельствование баллона.

- Результаты ТО вносятся в паспорт баллона лицом, проводившим ТО. При наличии дефектов необходимо отразить их с указанием их расположения и размеров.

Лицо, проводившее ТО, должно расписаться, указать свою должность и дату ТО.

Разрешение на эксплуатацию баллонов после проведения ТО с указанием рабочих параметров и сроков следующего ТО выдается лицом, проводившим ТО и представителем ОТК, о чем делается запись в паспорте.

Внимание. Браковка баллона оформляется мотивированной записью в паспорт.

Приведение в негодность баллонов, признанных негодными для дальнейшего использования

Забракованные баллоны независимо от их назначения должны быть приведены в негодность одним из следующих методов, исключающих возможность их дальнейшего использования:

- нанесением насечек на резьбе горловины;

- просверливанием корпуса;

- срезания горловины;

- разрезания баллона на 2 и более частей;

- разбивания баллона механическим средством

- гидравлическим нагружением баллона до разрушения в защитном устройстве.

Требования безопасности

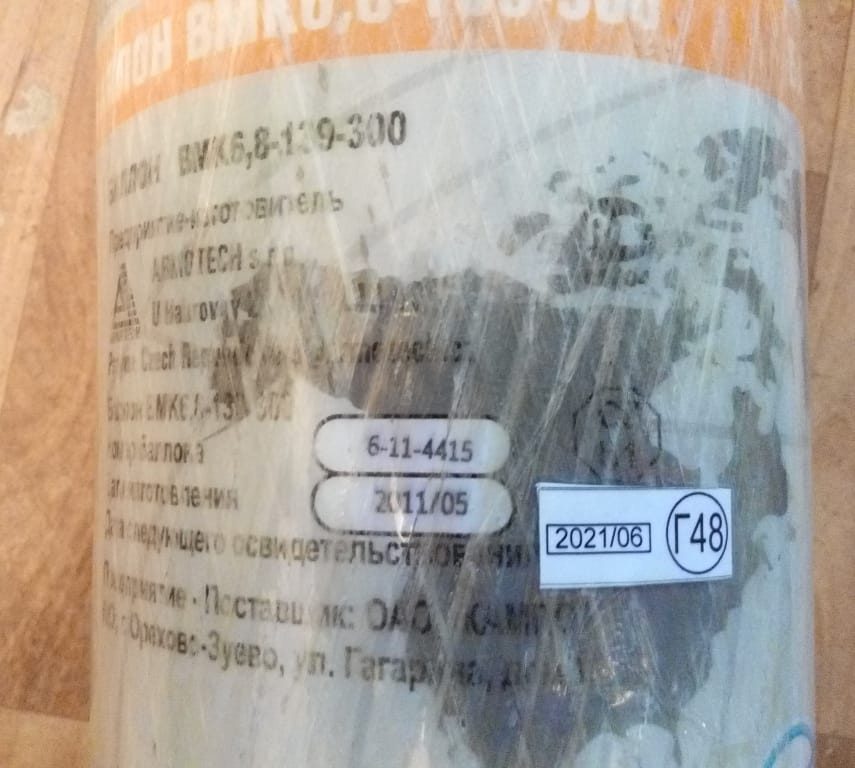

![Отметка даты следующего освидетельствования баллона]()

Отметка даты следующего освидетельствования баллона

К проведению ТО допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные по соответствующей программе, аттестованные и имеющие удостоверение на право обслуживания сосудов, работающих под давлением и допущенные к работе распоряжением по предприятию, на котором производится ТО.

До начала ТО баллон обязательно должен быть подвергнут наружному осмотру с целью идентификации. Запрещается проводить ТО баллона, который невозможно идентифицировать.

Открыть вентиль баллона и убедиться, что он опорожнен. Запрещается проводить ТО баллона, у которого неисправен вентиль.

До начала нагружения баллона внутренним давлением баллон обязательно должен быть подвергнут наружному и внутреннему осмотру, чтобы удостовериться в указанных на нем величинах рабочего и пробного давлений, а также убедиться в отсутствии повреждений, достаточных для браковки.

Испытание баллона на герметичность разрешается проводить только после его испытания на прочность пробным гидравлическим давлением.

Для внутреннего осмотра баллонов допускается применение электрического источника освещения с напряжением не выше 12 В.

Категорически запрещается открывать защитное устройство, если давление в баллоне не снижено до рабочего.

При обнаружении течей в разъемных соединениях давление в системе должно быть сброшено до нуля и только после этого разрешается подтягивать их для устранения течей.

Соблюдать осторожность и не приближаться к движущимся деталям электродвигателей, машин и механизмов.

Запрещается включать насосное и компрессорное оборудование, если на нем отсутствуют защитные кожуха.

Трехфазные вилки насосного и компрессорного оборудования включать в розетки лабораторного щита только после выключения соответствующего автоматического выключателя.

Управлять насосным и компрессорным оборудования разрешается только стоя на диэлектрическом коврике.

Перед включением насосного и компрессорного оборудования проверить надежность заземления.

Подсоединение, перекоммутация и отключение проводов электропитания оборудования в лабораторном щите электромашинного помещения разрешается только сотруднику, аттестованному по электробезопасности на группу не ниже третьей.

При опорожнении баллонов, наполненных воздухом следить, чтобы истекающий поток газа не был направлен на человека.

Инструкция № 12МТ.00.000.ИН по техническому освидетельствованию металлокомпозитных баллонов производства НПП «МАШТЕСТ» доступна по кнопке СКАЧАТЬ после статьи.

Методика освидетельствования стальных баллонов

297. Освидетельствование баллонов производится наполнительными станциями и испытательными пунктами системы газового хозяйства при наличии у них:

1) производственных помещений, а также технических средств, обеспечивающих возможность качественного проведения освидетельствования;

2) приказа о назначении в организации лиц, ответственных за проведение освидетельствования, из числа специалистов, имеющих соответствующую подготовку;

3) инструкции по проведению технического освидетельствования баллонов.

298. Проверка качества изготовления, освидетельствование и приемка изготовленных баллонов производятся работниками ОТК организации-изготовителя в соответствии с требованиями НД на изготовление.

Величина пробного давления и время выдержки баллонов под пробным давлением устанавливается в ПКД, при этом пробное давление должно быть не менее чем полуторное рабочее давление.

299. Освидетельствование баллонов, за исключением баллонов для ацетилена, включает:

1) осмотр внутренней, за исключением баллонов для сжиженного углеводородного газа (пропан-бутана) вместимостью до 55 л, и наружной поверхностей баллонов;

2) проверку массы и вместимости;

3) гидравлическое испытание.

Проверка массы и вместимости бесшовных баллонов до 12 л включительно и свыше 55 л, а также сварных баллонов, независимо от вместимости, не производится.

300. При удовлетворительных результатах организация, в которой проведено освидетельствование, выбивает на баллоне свое клеймо круглой формы диаметром 12 мм, дату проведенного и следующего освидетельствования (в одной строке с клеймом). Результаты технического освидетельствования баллонов вместимостью более 100 л заносятся в паспорт баллонов. Клейма на баллонах в этом случае не ставятся.

301. Результаты освидетельствования баллонов, за исключением баллонов для ацетилена, записываются лицом, освидетельствовавшим баллоны, в журнал испытаний, имеющий, в частности, следующие графы:

1) товарный знак организации-изготовителя;

2) номер баллона;

3) дата (месяц, год) изготовления баллона;

4) дата произведенного и следующего освидетельствования;

5) масса баллона, выбитая на баллоне, кг;

6) масса баллона, установленная при освидетельствовании, кг;

7) вместимость баллона, выбитая на баллоне, л;

8) вместимость баллона, определенная при освидетельствовании, л;

9) рабочее давление P, МПа;

10) отметка о пригодности баллона;

11) подпись лица, производившего освидетельствование баллона.

302. Освидетельствование баллонов для ацетилена должно производиться на ацетиленовых наполнительных станциях не реже чем один раз в 5 лет и состоять из:

1) осмотра наружной поверхности;

2) проверки пористой массы;

3) пневматического испытания.

303. Состояние пористой массы в баллонах для ацетилена должно проверяться на наполнительных станциях не реже чем один раз в 24 месяца.

При удовлетворительном состоянии пористой массы на каждом баллоне должны быть выбиты:

1) год и месяц проверки пористой массы;

2) клеймо наполнительной станции;

3) клеймо диаметром 12 мм с изображением букв "Пм", удостоверяющее проверку пористой массы.

304. Баллоны для ацетилена, наполненные пористой массой, при освидетельствовании испытывают азотом под давлением 3,5 МПа.

Чистота азота, применяемого для испытания баллонов, должна быть не ниже 97% по объему.

305. Результаты освидетельствования баллонов для ацетилена заносятся в журнал испытания, имеющий следующие графы:

1) номер баллона;

2) товарный знак организации-изготовителя;

4) подпись лица, производившего освидетельствование баллона;

5) дата проведенного и следующего освидетельствования баллона.

306. Осмотр баллонов производится в целях выявления на их стенках коррозии, трещин, плен, вмятин и других повреждений (для установления пригодности баллонов к дальнейшей эксплуатации). Перед осмотром баллоны должны быть тщательно очищены и промыты водой, а в необходимых случаях промыты соответствующим растворителем или дегазированы.

307. Баллоны, в которых при осмотре наружной и внутренней поверхностей выявлены трещины, плены, вмятины, отдулины, раковины и риски глубиной более 10% номинальной толщины стенки, надрывы и выщербления, износ резьбы горловины и отсутствуют некоторые паспортные данные, должны быть выбракованы.

В случае ослабления кольца на горловине баллона он может быть допущен к дальнейшему освидетельствованию после замены кольца или его закрепления по технологии, согласованной с экспертной организацией или организацией-разработчиком.

Баллоны, у которых обнаружена косая или слабая насадка башмака, к дальнейшему освидетельствованию не допускаются до пересадки башмака.

308. Емкость баллона определяют по разности между весом баллона, наполненного водой, и весом порожнего баллона или при помощи мерных бачков.

309. Отбраковка баллонов по результатам наружного и внутреннего осмотров должна производиться в соответствии с НД на их изготовление.

Запрещается эксплуатация баллонов, на которых выбиты не все предусмотренные настоящими Правилами данные.

Закрепление или замена ослабленного кольца на горловине или башмаке должны быть выполнены до освидетельствования баллона.

310. Бесшовные стандартные баллоны вместимостью от 12 до 55 л при уменьшении массы на 7,5% и выше, а также при увеличении их вместимости более чем на 1% бракуются и изымаются из эксплуатации.

311. Отбракованные баллоны, независимо от их назначения, должны быть приведены в негодность (путем нанесения насечек на резьбе горловины или просверливания отверстий на корпусе), исключающую возможность их дальнейшего использования.

312. Освидетельствование баллонов должно производиться в отдельных, специально оборудованных помещениях. Температура воздуха в этих помещениях должна быть не ниже 12 °C.

Для внутреннего осмотра баллонов допускается применение электрического освещения напряжением не выше 12 В.

При осмотре баллонов, наполняющихся взрывоопасными газами, арматура ручной лампы и ее штепсельное соединение должны быть во взрывобезопасном исполнении.

313. Наполненные газом баллоны, находящиеся на длительном складском хранении, при наступлении очередных сроков периодического освидетельствования подвергаются освидетельствованию в выборочном порядке в количестве не менее 5 из партии до 100 баллонов, 10 - из партии до 500 баллонов и 20 - из партии свыше 500 баллонов.

При удовлетворительных результатах освидетельствования срок хранения баллонов должен устанавливаться не более чем два года. Результаты выборочного освидетельствования оформляются соответствующим актом.

При неудовлетворительных результатах освидетельствования производится повторное освидетельствование баллонов в таком же количестве.

В случае неудовлетворительных результатов при повторном освидетельствовании дальнейшее хранение всей партии баллонов не допускается, газ из баллонов должен быть удален, после чего баллоны должны быть подвергнуты техническому освидетельствованию каждый в отдельности.

Читайте также: