Основные преимущества и недостатки болтовых соединений стальных конструкций

Обновлено: 06.05.2024

· крепление съемных панелей, лючков, крышек, подвесок и пр.

Объем болтовых соединений составляет 5-8% от всех соединений. С увеличением степени монолитной конструкций относительное количество болтовых соединений увеличивается - возрастает абсолютное количество болтовых соединений и уменьшается общее число соединений.

Различают два вида болтовых соединений:

1) Соединения с постановкой болтов с натягом. Болты работают на срез в растяжение. Требуют совместной разделки отверстий в сопрягаемых деталях.

2) Соединения с постановкой с зазором. Болты работают на растяжение. Перерезывающую силу воспринимают за счет сил трения на контактных поверхностях деталей. Требуют равномерной затяжки болтов с определенным уровнем напряжений.

Соединения с натягом лучше (жестче, легче). Соединения с зазором технологичнее - допускают раздельную разработку отверстий в сопрягаемых деталях.

Достоинства болтовых соединений:

· высокая прочность, надежность в эксплуатации, подтверждаемая огромным накопленным опытом применения;

· возможность повторной сборки-разборки конструкции (в полной мере относится к соединениям с зазором, условно - к соединениям с натягом).

Недостатки болтовых соединений:

· большой привес конструкции. Обусловлен необходимостью компенсации ослабления деталей конструкции отверстиями и собственно весом крепежа (головки болтов, гайки, шайбы, контровка). Основной путь уменьшения привеса - применение материалов с большой удельной прочностью (титановые болты, болты из ВКС);

· сравнительно высокая стоимость и трудоемкость выполнения. Обусловлена многодетальностью крепежа, спецификой его изготовления и постановки.

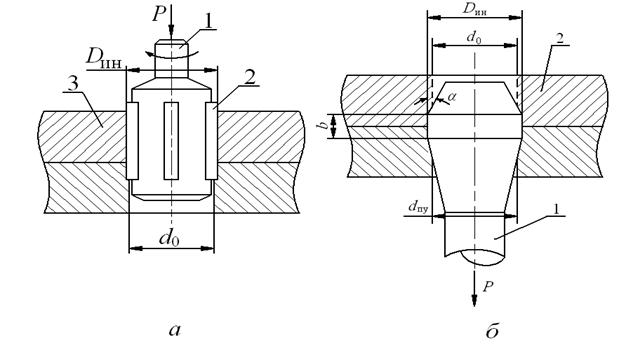

Рис. 1.23. Схема процесса образования болтовых соединений

Образование болтовых соединений

Схема образования болтовых соединений приведена на рис. 1.23.

Сверление отверстий производят по направляющим отверстиям, кондукторам, программам. Режимы определяются маркой материала, толщиной пакета, заданной точностью и шероховатостью поверхности отверстия. Для пакетов из разнородных материалов режимы обработки назначают по наиболее труднообрабатываемому материалу. При работе необходимо следить за тем, чтобы сверло располагалось строго перпендикулярно к поверхности пакета, не допускать его вибрации, периодически выводить сверло из отверстия для удаления стружки.

Разделка отверстий. Основной способ разделки отверстий – развертывание. Производят в несколько проходов с последовательным уменьшением величины снимаемого припуска.

Упрочнение отверстий. Механическая обработка в значительной степени снижает качество поверхностного слоя отверстия, создавая в нем остаточные напряжения растяжения, которые в сочетании с концентраторами напряжений (следами обработки) неблагоприятно сказываются на усталостной прочности соединения. Для высокоресурсных болтовых соединений проводят упрочняющую обработку отверстий, в результате которой в поверхностном слое создаются остаточные напряжения сжатия и повышается чистота поверхности отверстия.

Сущность упрочнения сводится к перемещению через отверстие жесткого инструмента диаметром, несколько превышающим диаметр отверстия. Инструмент сглаживает неровности, исправляет погрешности формы отверстия, упрочняет поверхностные слои материала.

Упрочнение обеспечивают раскаткой или дорнированием отверстия (см. рис. 1.24).

Установка болтов производится в определенной последовательности в соответствии с производственными инструкциями, картами постановки болтов.

Постановка болтов с зазором (H7/h6, H7/f6) трудностей не вызывает. Постановка болтов с натягом (H7/m6, H7/n6) требует их запрессовки. Запрессовку производят переносными прессами и устройствами с направляющими втулками для центрирования болтов и отверстий. Для уменьшения усилия запрессовки и опасности образования задиров применяют смазки. При небольших натягах допускается постановка болтов легкими ударами слесарных молотков. Головки молотков должны быть сделаны из более мягкого материала, чем болты. Болты с технологическими хвостовиками ставят методом затягивания ручными пневматическими или гидравлическими устройствами.

Рис. 1.24. Схемы процессов упрочнения отверстий: а – раскатка; б – дорнирование

Затяжка гаек определяет степень стягивания пакета; от качества ее выполнения зависит прочность и надежность соединения. Затяжку производят динамометрическими или предельными, тарированными на определенный момент гаечными ключами. Широко применяют ручной механизированный инструмент - гайковерты, резьбозавертывающие машины.

Момент затяжки определяют по величине усилия, обеспечивающего заданный

уровень напряжений в теле болта σ/σт:

· σ/σт = 0,1-0,2 – для крепления приборов, механизмов, оборудования;

· σ/σт = 0,35 – для болтов работающих при статических нагрузках;

· σ/σт = 0,50 – для болтов работающих при переменных нагрузках.

Контровка. Цель - предотвращение раскручивания гаек при вибрациях. Контровка трением предполагает применение контргаек, упругих шайб и гаек. Контровка механическая – применение шплинтов, контровочной проволоки, специальных шайб. Контровка глухая – кернение, посадка гаек на клей, лак, краску, обварка гаек. Основное требование к средствам контровки – обеспечение надежности при минимальном привесе.

Контроль болтовых соединений. При выполнении болтовых соединений контролируют:

Какое соединение надежнее на болтах или сварке

Современную жизнь уже не возможно представить без металлоконструкций. Они используются повсеместно. Но по статистике в большинстве случаев металлоконструкции сборные. Они состоят из отдельных элементов которые необходимо соединять.

В сборности есть ряд преимуществ:

- детали можно менять при износе или повреждении;

- конструкция из сборных элементов получается гораздо легче, чем цельно металлическая, а значит происходит существенная экономия металла;

- доставка отдельных частей металлоконструкции гораздо проще чем изделия целиком. Конечно же это касается в первую очередь габаритных конструкций, а в связи с тем что транспортные расходы сейчас не дешевы, то логистическая оптимизация в целом очень выгодна.

Способы соединений деталей металлоконструкций могут быть разными. Во внимание в первую очередь принимается функциональная задача и условия эксплуатации конструкции. Соединения могут быть и на заклепках, и паянные и др. Но самые распространенные это сварные и сборные болтовые соединения.

Соединение сваркой преимущества и недостатки

Одно из основных преимуществ сварки это то, что сварочный шов может быть выполнен герметично. Благодаря этому между соединяемых деталей не будет попадать вода, и возникать коррозия. Другое важное преимущество это возможность скрепления деталей в любых пространственных положениях. При помощи сварки можно соединять детали в таких местах, которых соединение при помощи болтов будет невыполнимо. Еще важный плюс для соединения сваркой это его небольшая стоимость.

К недостаткам сварки можно отнести перегрев детали в месте шва, а в следствии повышение подверженности коррозии. Также при перегреве металла возможна его деформация. Еще одна трудность это необходимость наличия сварочного аппарата, электричества и квалифицированного сварщика.

Соединение болтами преимущества и недостатки

Основное преимущество болтового соединения, это возможность его разборки. В конструкциях, которых требуется периодическая замена деталей это очень большой плюс. Другое преимущество такого соединения это его прочность, она не уступает сварочному соединению.

Из недостатков болтового соединения можно выделить необходимость совпадения деталей по геометрии. Поверхности при соединении должны полностью совпадать. Другой недостаток это сложность совмещения отверстий для болтов. Они должны полностью совпадать, иначе болты просто не влезут в отверстие. В связи с этим соединять болтами достаточно трудоемкое занятие.

В итоге можно сделать вывод, что болтовое и сварочное соединения обеспечивают примерно одинаковую прочность. А выбор вида соединения нужно делать исходя из особенностей конструкции, условий эксплуатации, технологической нагрузки на конструкцию.

Болты и болтовые соединения металлоконструкций

Болтовые соединения как способ сборки крупногабаритных металлоконструкций использовались гораздо раньше изобретения сварки. Простота монтажа и высокая надежность в работе способствовали широкому распространению этого способа соединения в строительстве с использованием крупногабаритных металлоконструкций.

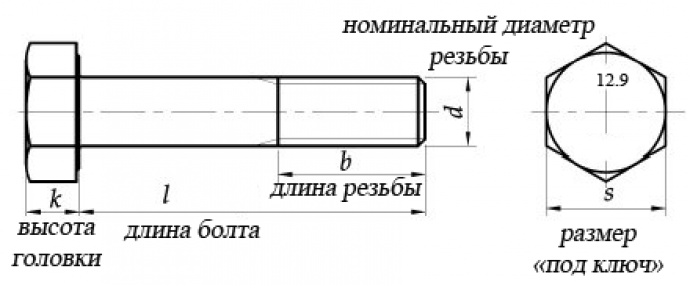

Болтом называют соединительный элемент, имеющий головку, стержень, часть которого гладкая, а другая имеет резьбу для навинчивания гайки. Гладкая часть «правильного» болта должна иметь длину на 2-3 мм короче толщины соединяемых металлоконструкций. Также в соединениях применяются шайбы, обеспечивающие лучшую фиксацию гайки.

Для соединения строительных металлоконструкций применяют болты грубой, нормальной и повышенной точности, а также высокопрочные, самонарезающие и фундаментные или анкерные болты.

Точность болтовых соединений.

Болты грубой (класс C) и нормальной (класс B) точности отличаются допусками на отклонение диаметра от номинала. Для болтов грубой точности это 1 мм, а нормальной – 0,52 мм при диаметре до 30 мм.

Болты грубой и нормальной точности применяются в условиях монтажа. Болты этих классов точности ставят в отверстия, образованные продавливанием или сверлением в отдельных элементах и диаметр этих отверстий должен быть на 2-3 мм больше диаметра болта.

Разница диаметров болта и отверстия облегчает посадку болта и упрощает создание соединения и это большое преимущество использования таких болтов. Однако, неполное совпадение осей отверстий в отдельных элементах металлоконструкций и болтов не позволяет добиться плотной посадки болта в отверстии.

Неплотность посадки болта в отверстии повышает вероятность деформирования такого болтового соединения на сдвиг и увеличивает неравномерность работы отдельных болтов в соединении. Поэтому болты грубой и нормальной точности не могут быть использованы в ответственных соединениях, работающих на сдвиг, а только лишь как крепежные элементы конструкций или в случаях, когда основная нагрузка происходит от растяжения.

Болтами повышенной (класс A) точности соединяют элементы металлоконструкций, отверстия в которых просверлены на проектный диаметр в собранном виде или продавлены по кондукторам в отдельных элементах или деталях, или просверлены на меньший диаметр с последующей рассверловкой до проектного диаметра в собранных элементах.

Диаметры таких отверстий не должны отличаться от диаметра болта более чем на 0,3 мм. Плюсовой допуск для диаметра болта и минусовой для отверстия не разрешается. Гладкая часть болта без резьбы обтачивается до строго цилиндрической формы.

Высокопрочные болты.

Обычные болты изготавливаются из углеродистой стали горячей или холодной высадкой и, при необходимости, подвергаются термообработке. Высокопрочные болты изготавливают из легированной стали и также могут быть термообработаны.

Высокопрочные болты изготавливают нормальной точности, их ставят в отверстия, превышающие диаметр самого болта. При этом гайки таких болтов затягивают тарировочным ключом, позволяющим создавать заданную силу натяжения и контролировать её.

Большая допустимая сила натяжения высокопрочного болта позволяет плотно стягивать соединяемые элементы металлоконструкций, обеспечивая монолитность соединения. При действии на такое соединение сдвигающих сил между соединяемыми элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга.

Таким образом, высокопрочный болт, работая на осевое растяжение, обеспечивает передачу сил сдвига трением между соединяемыми элементами, именно поэтому подобное соединение часто называют фрикционными. Для увеличения сил трения поверхности соединяемых элементов должны быть тщательно очищены от грязи, жировых отложений, ржавчины и окалины. Как минимум это делается металлическими щетками, но в идеале пескоструйными или дробеструйным аппаратом.

Особенность соединений высокопрочными болтами при фрикционном соединении – необходимость одинаковой толщины соединяемых элементов металлоконструкций. Это обусловлено тем, что даже небольшая разница толщины соединяемых элементов не позволит добиться плотного прилегания и равномерности силы трения, и несущая способность болта резко уменьшается.

Компромиссным решением может быть размещение тонких стальных пластинок, покрытых с двух сторон полимерным клеем с корундовым порошком. Это позволяет выровнять перепад плоскостей стыкуемых деталей и обеспечивает высокий коэффициент трения.

Помимо сдвигоустойчивых фрикционных соединений высокопрочные болты позволяют создать соединения с «несущими» болтами. Такие соединения отличаются передачей сдвигающих усилий и совместной работой сил трения, смятия и среза болта.

Другие особенности болтовых соединений.

Самонарезающие болты отличаются от обычных наличием резьбы полного специального профиля на всей длине стержня. Такие болты могут быть завинчены в ранее образованные отверстия соединяемых деталей. Материалом для изготовления самонарезающих болтов служит термоупрочненная сталь. Плюс таких болтов – отсутствие гаек и доступ к конструкции только с одной стороны.

Фундаментные или анкерные болты служат для передачи растягивающих усилий от колонн на их фундаменты.

Принято классифицировать болтовые соединения по числу поставленных болтов – одноболтовые и многоболтовые. По характеру передачи усилия в соединении элементов металлоконструкции различают сдвигоустойчивые и несдвигоустойчивые болтовые соединения.

В несдвигоустойчивых соединениях нет необходимости контролировать силу затяжки гайки, так как в таких конструкциях между элементами не передается усилие через трение их поверхностей. В таких соединениях могут использоваться болты различных классов прочности, в том числе и высокопрочные, а в расчетах учитываются сопротивление растяжению, смятию и срезу, без учета сил трения.

При проектировании сдвигоустойчивых соединений дополнительно обязательно учитывается величина сдвигающей силы, передаваемой трением между соединяемыми элементами металлоконструкций.

Болтовые соединения на высокопрочных болтах с контролируемым натяжением могут быть как фрикционными, так и фрикционно-срезными, когда часть усилия передается через трение поверхностей соединяемых болтами элементов металлоконструкций, а часть через смятие. Последний вид болтового соединения по результатам исследований наиболее экономичен, но и наиболее трудоемок в расчетах и при монтаже.

У болтовых соединений металлоконструкций есть и недостатки, главный из которых – более высокая общая металлоемкость изделия. Кроме того, необходимость в отверстиях для болтов ослабляет сечение соединяемых элементов. Тем не менее болтовые соединения, впрочем, как и заклепочные, по-прежнему в ходу.

Болтовое соединение – преимущества и недостатки

Совершить болтовое соединение можно с помощью стержневого элемента: болта, винта, шпильки и т.п. Потому невозможно создать крепление разъемного типа без того, чтобы купить крепежные изделия, не подобрав под оптимальные условия для решения конкретно поставленной задачи.

Болтовое соединение стало использоваться еще во времена становления древних цивилизаций. С тех пор оно стало настолько распространено, что сейчас невозможно представить ни одну конструкцию, в которой бы не было крепления подобного рода. Однако существуют случаи, в которых использование соединения деталей с помощью болта не рационально. Потому перед выбором способа соединения деталей следует ознакомиться с достоинствами и недостатками этого типа сопряжения элементов.

Преимущества болтового соединения

- Разъемность. В отличие от сварки, болтовое соединение имеет разъемный характер. Это удобно для конструкций, которые периодически подвергаются разборке, например, для осмотра и внедрения новых узлов. Благодаря такой удобной особенности, болтовое соединение приобрело огромную популярность, что спровоцировало оптовую продажу крепежа различной сложности.

- Практичность. Существуют такие метизы, которые в ходе изготовления приобретают столь высокие прочностные и эксплуатационные характеристики, что могут спокойно заменить сварку и по сроку использования, и по надежности. На такие болты цена не столь велика, за счет чего их использование полностью окупается. А возможность периодического демонтажа позволяет сделать соединение особенно практичным.

- Стоимость. На этот критерий влияет множество факторов, однако, болтовое соединение все еще остается одним из наиболее эффективных и недорогих вариантов сопряжения поверхностей друг с другом.

- Большое разнообразие видов, посмотреть которые вы можете на сайте. В зависимости от специфики эксплуатации болты могут быть общего назначения и специализированными. Они отличаются видом и качеством сырья, присутствием защитного слоя, конструкционными особенностями и иным параметрам. Вы можете купить болты в Украине, заказав метизы различного вида, материала изготовления, наличия покрытия и пр.

Недостатки болтового соединения

- Необходимость использовать несколько метизов. Из-за этой особенности болтовое соединение может получиться достаточно массивным, что негативно сказывается на массогабаритных особенностях всей конструкции. Чтобы избежать подобного рода неприятностей, нередко прибегают к использованию соединения подобного рода, но не требующих использования гаек - винтовое. В этом заключается основное отличие болта от винта - в необходимости закрепления соединения гайкой.

- Необходимость корректного подбора. Болтовое соединение создается с помощью болта, гайки, иногда шайбы. Если метизы будут подобраны неправильно, это скажется на сроке эксплуатации всего сооружения.

Болтовое соединение - это удобный, быстрый и надежный способ скрепления сопрягаемых поверхностей. Его эксплуатация может производиться десятилетиями. Используя этот вид крепежа, вы сможете решить любую технологическую, производственную, хозяйственную и даже дизайнерскую задачу, вложив минимум средств и усилий.

Что лучше использовать в металлоконструкциях болтовое или сварное соединение?

При проектировании стальных конструкций строители и заказчики всегда ищут лучшие доступные варианты. Стальное соединение должно соответствовать стандартам безопасности, иметь структурную устойчивость, выглядеть эстетично и не требовать регулярных существенных затрат на обслуживание. Важно помнить, что каждый проект уникален и то, что хорошо в одном случае не всегда подходит для другого.

При создании металлоконструкций для соединения элементов используются сварные швы и болты. Производящие металлоконструкции компании используют и тот и другой метод, чтобы предоставить наиболее правильные решения, обеспечить безопасность и долговечность стальных конструкций. Но в тоже время идёт много споров о том, какой вариант лучше подходит для профессионалов отрасли или домашних мастеров. В этой статье мы подробно рассмотрим некоторые аспекты каждой технологии.

Сварка или болты?

Болты более удобны при сборке, потому что две части легко соединить вместе и по желанию разобрать. Для большей универсальности используются болты из разных материалов. Но болты можно применять не всегда. Их используют для соединений лишь некоторых элементов, например, при сборке колонны с балкой или балки с арматурой. Поэтому в металлоконструкциях нельзя полностью исключить использования сварки в процессе сборки.

Основное преимущество конструкции с болтовым соединением — более короткое время сборки, а это помогает быстро завершать проекты и сокращать затраты. Но это преимущество связано с риском того, что некачественные элементы могут быстро прийти в негодность или из-за плохого основания не будут соответствовать друг другу и придется менять все по ходу сборки, что увеличит затраты.

Во многих случаях сварка больше подходит, особенно если требуется герметичное соединение. Несомненно, конструкции с болтовым креплением обеспечивают необходимое давление для герметизации воздуха и влаги, но для обеспечения идеальной герметичности все же потребуется сварное соединение. Ведь чтобы конструкция была устойчивой нужны многочисленные точки крепления болтов. А сварка обеспечивает правильную герметизацию любых стыков без дополнительных затрат труда или деталей.

Чаще всего для легких конструктивных элементов или проектов лучше выбрать сварку, поскольку сварные швы, в этих случаях небольшие, а время, которое может потребоваться сварщику для соединений, не сильно повлияет на процесс сборки. Но если конструкция тяжелая, а соединения очень толстые, то необходимое для сварки соединений время будет значительно продолжительней, а для сборки конструкции может потребоваться в два раза больше персонала и оборудования.

В случае тяжелой конструкции лучше выполнять соединения болтами, чтобы избежать длительного времени ожидания при сварке. Но в этом случае понадобится постоянная связь с цехом, чтобы они быстро реагировали и изготавливали новые детали.

Точность и надежность

Хотя сварка может показаться удобным решением для многих проектных задач, важно помнить, что качество проекта во многом будет зависеть от производителя и монтажников металлоконструкции. Сторонники крепления на болтах утверждают, что каждая деталь создается в определенных условиях, в результате чего получается идеальная посадка, которая обязательно получится с первой попытки.

А результат сварки стали зависит от двух ключевых моментов:

- Качество электродов. Проволока с сердечником используется для подачи тока в дугу, чтобы расплавить металлы на атомарном уровне. Если сварочный аппарат неправильно работает, то качество сварного шва может ухудшиться.

- Мастерство сварщика. В итоге точность и эффективность сварного шва зависят от опыта и уровня квалификации подрядчика. Квалифицированные сварщики с опытом выполняют свою работу более качественно.

Общая эффективность

Электроинструменты — лучшие помощники людей, когда дело доходит до установки болтов и крепежных деталей на промышленном уровне. Подрядчики с опытом обеспечивают быстрые и эффективные результаты в проектах, где предусмотрено болтовое соединение.

Однако следует помнить, что процесс сборки при помощи сварки не всегда дольше. При этом сварка помогает увеличить долговечность металлоконструкций. Квалифицированные сварщики выполняют большой объем работ за такое же время, которое необходимо для полного выполнения проекта по установке болтовых соединений.

Распределение напряжения

Одним из ключевых преимуществ сварки является ее способность эффективно распределять напряжение в соединениях. В целом получается одно сплошное соединение, которое снижает концентрацию любого напряжения. Болтовое соединение — это быстрый и удобный метод крепления, однако в конструкциях при этом появляются более сильные точки напряжения вдоль стыка. Оба соединения дают разные результаты, поэтому дизайнеры и изготовители металлоконструкций подбирают наиболее оптимальный вариант, нередко комбинируя болты и сварку.

Прочность и долговечность

Существует множество мер для повышения прочности любых болтов, используемых в конструкциях из конструкционной стали. Контргайки, стопорные гайки и другие крепежные детали обеспечивают дополнительную защиту от раскручивания или расшатывания.

И наоборот, сварка — это гораздо более эффективный способ для создания долговечных стыков в металлоконструкциях. Самый простой способ объяснить — это уточнить, что при сварке происходит перегруппировка атомов одинаковых материалов и создается единая поверхность из двух плоскостей. В них атомы движутся достаточно быстро и объединяются, разделяя общую связь с новыми элементами. В результате соединение становится более прочным, долговечным и способным противостоять широкому спектру факторов стресса.

Вывод

Компании по производству металлоконструкций используют оба метода и предоставляют комплексные решения для оптимизации безопасности и долговечности стальных конструкций. Болты функциональны в широком диапазоне применений, обеспечивают хорошую универсальность и точность. Сварка обеспечивает более долговечные результаты, прочность и устойчивость к влиянию окружающей среды.

Читайте также: