Режим резания легированных и высоколегированных сталей

Обновлено: 17.05.2024

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

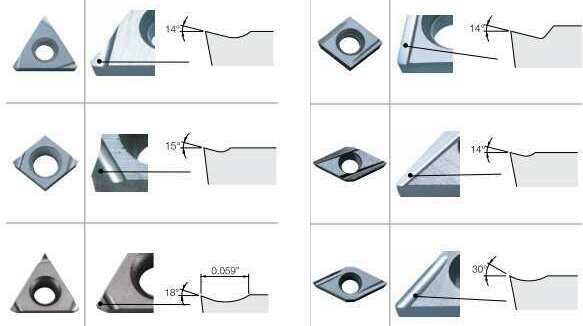

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Технология и режимы сварки легированных сталей.

Для того, чтобы при сварке легированных сталей качество соединения было высоким, а дефекты в сварных швах отсутствовали, необходимо чёткое выполнение специальных технологических мероприятий.

Ранее в статье мы описывали сварку низколегированных сталей, в которых содержание легирующих элементов не превышает 3-5%. В данной статье мы опишем процесс сварки легированных сталей, с содержанием легирующих элементов 5-10% (среднелегированные стали) и более 10% (высоколегированные стали).

Разновидности легированных сталей

При изготовлении различных сварных металлоконструкций и других изделий в строительстве применяют следующие виды легированных сталей: хромистые, хромоникелевые, марганцовистые, молибденовые.

Хромистые среднелегированные стали (с содержанием хрома до 14% и углерода до 2%) относятся к мартенситным сталям. При сварке мартенситных сталей требуется предварительный подогрев до 200-300°С и последующая термообработка.

Высоколегированные хромистые стали (с содержанием хрома в пределах 14%-30% и углерода до 0,35%) относятся к ферритным сталям. Для сварки ферритных сталей требуется предварительный подогрев до температуры 300-400°С, а после сварки применяют отпуск.

Высоколегированные хромоникелевые стали относятся к классу аустенитныхсталей.Сваркааустенитных сталей, как правило, не вызывает особых сложностей. Свариваемость у сталей такого класса хорошая.

Сложности, возникающие при сварке легированных сталей

Сварка легированных сталей осложняется тем, что в процессе выполнения сварки из расплавленной ванны металла выгорают легирующие элементы и примеси, происходит перегрев основного металла из-за его относительно небольшой теплопроводности.

Усложняет процесс сварки легированных сталей также высокая склонность металла к формированию закалочных структур, большая степень деформации и напряжения, вызванные действием высокой температуры дуги. Затрудняет сварку и высокий коэффициент линейного расширения. У легированных сталей он значительно выше, чем у сталей низкоуглеродистых.

Стоит отметить, что эти затруднения проявляются тем выше, чем больше содержится в стали углерода, а также легирующих элементов и примесей.

Как повысить качество сварки легированных сталей?

Для того, чтобы повысить качество сварки легированных сталей, рекомендуют выполнять следующие действия:

1. Особенно тщательно подготавливать свариваемые кромки изделий под сварку.

2. Сварку производить на больших скоростях с малой погонной энергией. Сделать это необходимо для того, чтобы исключить перегрева свариваемых металлов в процессе сварки.

3. Обязательно провести термообработку для того, чтобы исключить возможность формирования закалочных структур и снизить внутренние напряжения в металле сварного шва и зоне термического влияния.

4. Выполнять легирование металла сварного шва через электродную проволоку и покрытие для восполнения легирующих элементов и примесей, которые выгорают в процессе сварки.

Также нужно иметь ввиду, что при сварке легированных сталей перегрев околошовной зоны недопустим. Процесс сварки таких сталей протекает при достаточно малых сварочных токах (30-40 А на миллиметр диаметра электрода). Свариваемые детали подвергают предварительному подогреву, а после сварки выполняют термообработку, получая, таким образом, высокие механические свойства и равномерную структуру стали. При температурах ниже +5°С сварку легированных сталей выполнять не допускается.

Выбор режима резания

Назначение рационального режима резания заключается главным образом в выборе наиболее выгодного сочетания скорости резания и подачи, обеспечивающих в данных условиях с учетом целесообразного использования режущих свойств инструмента и кинематических возможностей оборудования наибольшую производительность общественного труда и наименьшую стоимость операции.

Для уменьшения машинного времени следует работать с возможно большей технологически допустимой подачей и соответствующей этой подаче скоростью резания. При этом должны быть наиболее полно использованы режущая способность инструмента и его прочность, динамические возможности станка при соблюдении технических условий на изготовление детали.

Глубина резания и число проходов. Относительно небольшое влияние глубины резания на стойкость резца и скорость резания позволяет при черновой обработке назначать возможно большую глубину резания, соответствующую глубине срезаемого припуска за один проход. При чистовой обработке глубина резания назначается в зависимости от степени точности и чистоты поверхности.

Количество проходов свыше одного при черновой обработке следует допускать в исключительных случаях при снятии повышенных припусков и обработке на маломощных станках. При чистовой обработке количество проходов зависит от требуемой чистоты и точности поверхности, жесткости системы станок — инструмент — деталь и погрешности предшествующей обработки.

Подача. При черновой обработке величина подачи назначается с учетом размеров обрабатываемой поверхности, прочности и жесткости установки и жесткости системы станок — инструмент — деталь. Учитывая положительное влияние увеличения подачи на устранение вибраций, возникающих в процессе резания, а также меньшее ее влияние на стойкость, чем влияние скорости резания, следует для сокращения времени обработки назначать возможно большую подачу, допускаемую прочностью инструмента, механизма подачи и технологическими условиями обработки.

При чистовом точении выбор подачи необходимо согласовать с классом точности и чистотой обрабатываемой поверхности, учитывая при этом допустимую величину прогиба детали.

Рекомендуемые подачи для чернового точения с заданной глубиной резания подача проверяется по осевой силе резания и по прочности механизма подачи станка и должна удовлетворять условию

где Рх — осевая составляющая силы резания (сила подачи) в кГ;

Рсm - осевая сила, допускаемая механизмом подачи станка, в кГ

(определяется по паспорту станка).

В отдельных случаях, на работах с напряженными режимами резания или при обработке резцами с увеличенными вылетами державки, выбранная подача должна проверяться дополнительно по прочности державки резца и по прочности пластинки твердого сплава.

Если выбранная подача не удовлетворяет этим условиям, необходимо установленную по нормативам подачу снизить до величины, допускаемой прочностью механизма станка или прочностью державки и пластинки твердого сплава.

Скорость резания, мощность и крутящий момент. После выбора глубины резания и подачи по соответствующим картам назначается скорость резания при точении, растачивании, прорезке, отрезке, нарезании резьбы, сверлении, зенкеровании и развертывании.

Скорости резания по видам работ и типам инструментов даны на обработку конструкционных углеродистых, легированных и высоколегированных нержавеющих и жаропрочных сталей и сплавов, серого и ковкого чугуна и медных сплавов.

Приведенные в нормативах скорости резания для стали и чугуна рассчитаны на обработку резцами с пластинками твердых сплавов и быстрорежущей стали, а для медных сплавов — на обработку резцами из быстрорежущей стали.

При сверлении, зенкеровании, развертывании и нарезании резьбы метчиками скорости резания на токарных станках следует устанавливать по нормативам для нормирования работ на сверлильных станках.

Скорости резания, приведенные в картах нормативов, рассчитаны на одноинструментную обработку с заданным периодом стойкости инструмента при нормальном его затуплении. Расчет скорости резания для случая многоинструментальной обработки и применения многостаночного обслуживания следует производить в соответствии с примерами расчета.

Для чернового точения в нормативах предусмотрена обработка резцами с пластинками твердого сплава Т5К10, как наиболее производительная и экономичная для данного вида работ. Однако в производственных условиях на заводах и в отдельных случаях, например при работах на загрязненной корке или на станках небольшой мощности, когда не предоставляется возможным полностью использовать режущие свойства более производительного твердого сплава Т5К10, обработка производится резцами из твердого сплава марки ВК8. При назначении режимов резания для работ с этими резцами скорости резания рекомендуется устанавливать, умножая табличные данные для твердого сплава Т5К10 на коэффициент 0,6 — 0,7. Выбранный режим резания должен соответствовать кинематическим и динамическим возможностям станка.

Режим резания на черновых операциях при наружном продольном и поперечном точении и растачивании резцами из твердого сплава и из быстрорежущей стали проверяется по мощности или крутящему моменту станка с учетом в каждом случае его конструктивных данных.

При чистовой обработке обычными проходными и расточными резцами, а также при обработке сверлами, зенкерами и развертками режим резания ввиду незначительных сил резания по мощности не проверяется.

Выбранный режим резания должен удовлетворять условиям

где N — мощность, потребная на резание, в квт (определяется по картам нормативов в соответствующих разделах);

Nэ — эффективная мощность станка в квт (определяется по паспорту);

2М — двойной крутящий момент при резании в кГ*м;

2Мсm — двойной крутящий момент на шпинделе станка в кГ*м, допускаемый станком по прочности механизма или мощности электродвигателя (определяется по паспорту).

Двойной крутящий момент при резании 2М определяется по формуле

где Pz – тангенциальная сила резания в кГ

(определяется по картам нормативов);

D — диаметр обрабатываемой поверхности в мм.

Если выбранный режим не отвечает указанным условиям, необходимо установленную по нормативам величину скорости резания понизить соответственно величине, допускаемой мощностью или крутящим моментом станка. При работе на современных станках проверку по допустимой силе резания, подаче или крутящему моменту приходится производить в исключительных случаях (при применении предельных сеченый стружки или подач и других факторов).

При расчете карт режимов резания табличные значения отдельных параметров режимов (скорости резания, сил резания и мощности) были определены для средних значений принятых в таблицах факторов (твердость обрабатываемого материала, глубина резания, подача и др.).

Влияние жесткости технологической системы станок — приспособление — инструмент — деталь (СПИД) на режим резания. Практический опыт показывает, что жесткость системы СПИД при обработке деталей машин на металлообрабатывающих станках оказывает существенное влияние на стойкость режущего инструмента и вынуждает снижать нормативную скорость резания с уменьшением жесткости системы.

Особенно это влияние заметно при обработке жаропрочных сталей и специальных сплавов.

Исследованиями установлено, что при токарной обработке наиболее распространенных форм и размеров деталей (обрабатываемый диаметр 15 — 1500 мм) на соответствующих им по габариту станках, жесткость системы СПИД изменяется в пределах 200 — 7000 кГ/мм.

Выявлено, что наиболее сильное влияние на стойкость резцов оказывает жесткость технологической системы в пределах 200 — 1200 кГ/мм. При повышении жесткости системы сверх 1200 кГ/мм заметного снижения стойкости не наблюдается. В связи с тем, что определять числовое значение жесткости технологической системы каждый раз при назначении режима практически не представляется возможным, рекомендуется учитывать этот фактор через посредство других более простых факторов, характеризующих данную систему.

Такими факторами являются типоразмер станка, способ установки и крепления обрабатываемой детали, размер и вылет резца, конструктивная форма и размеры обрабатываемой детали.

Режим резания легированных и высоколегированных сталей

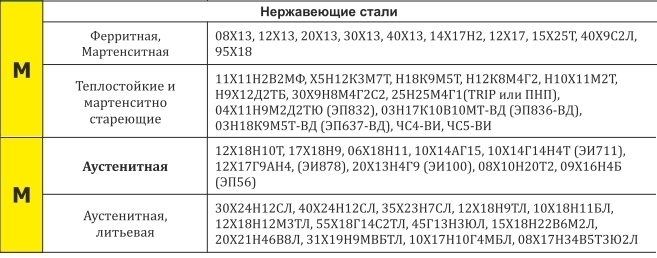

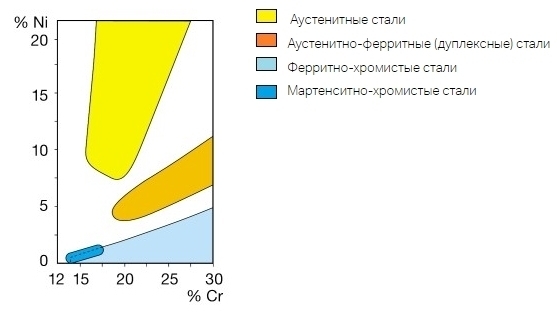

- мартенситные стали, которые имеют в качестве основной структурной составляющей мартенсит. Они содержат от 12 до 17 % Cr (хромистые стали) и имеют достаточно высокое содержание углерода (C), что позволяет подвергать такие сплавы закалке.

- мартенситно-ферритные сплавы имеют структуру, в которой, кроме мартенсита, содержится более 10 % феррита. Они включают от 13 до 18 % Cr (хромистые стали).

- ферритные стали отличаются структурой, основанной на феррите. В их составе есть от 13 до 30 % Cr (хромистые стали). Такие сплавы отличаются магнитными свойствами. Они имеют доступную себестоимость, что обусловлено низким содержанием никеля.

- аустенито-мартенситные стали имеют структуру, состоящую из аустенита и мартенсита в определенных пропорциях. Они включают от 12 до 18 % Cr и от 4 до 9 % Ni (хромоникелевые и хромомарганцевоникелевые стали).

- аустенито-ферритные сплавы имеют структуру, включающую аустенит и минимум 10 % феррита (хромоникелевые и хромомарганцевоникелевые стали).

- аустенитные стали имеют структуру, основанную на аустените (хромоникелевые стали, хромомарганцевоникелевые стали).

В сравнении с обычными сталями, высоколегированные коррозионно-стойкие и жаростойкие стали обладают худшей обрабатываемостью, так как содержат в больших количествах легирующие элементы: хром (15. 18 %), никель (8. 11 %), марганец (1.. .2 %). Иногда в них входят в небольших количествах титан, вольфрам, молибден, ниобий при некотором снижении содержания хрома и никеля.

Снижение обрабатываемости этих сталей связано с изменением их механических и теплофизических свойств. Например, жаростойкие (окалино-стойкие) и жаропрочные стали аустенитного класса отличаются высокой упрочняемостью при резании. Некоторые марки сталей в процессе пластического деформирования склонны к структурным превращениям, заключающимся в переходе аустенита в мартенсит. Эти стали, как правило, имеют низкую теплопроводность, что затрудняет отвод теплоты из зоны резания в стружку и заготовку. При этом повышаются температура резания и интенсивность износа инструментов, возможно образование термических трещин на кромках инструмента (пластин).

Стоит заметить, в определенных случаях предварительная термическая обработка на структуру - способствует улучшению обрабатываемости многих типов нержавеющих сталей.

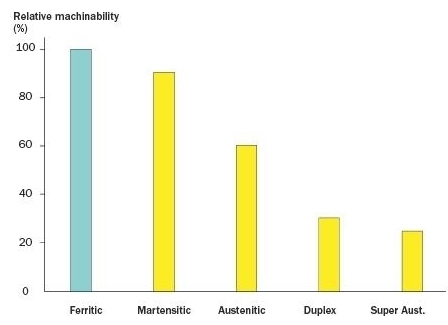

При обработке нержавеющих сталей затруднен контроль над стружкообразованием, наиболее плохой контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек, относительно хороший при обработке ферритной и мартенситной нержавеющих сталей. Обработка нержавеющих сталей сопровождается высокими силами резания и высокой температурой в зоне резания, липкие сорта склонны к налипанию на режущую кромку (образование наростов при невысоких скоростях обработки), склонны к упрочнению. Для снижения вероятности образования наростов рекомендуется обработка на скоростях более 100-120 м/мин. При черновой обработке, в случае, когда подача СОЖ строго в зону резания затруднена даже с применением высокого давления СОЖ через инструмент (державку) – рекомендуется работа без применения СОЖ для снижения вероятности возникновения термотрещин. При чистовой обработке применение СОЖ обязательно (при этом стоит заметить, что качество обработанных поверхностей, стойкость инструмента во многом зависит от качества СОЖ и схемы его подачи). Подача СОЖ под высоким давлением четко в зону резания может снизить износ инструмента до 2-5 раз. Нужно упомянуть и положительный опыт при охлаждения зоны резания углекислотой до температуры минус 50-70 градусов по Цельсию.

При работе на универсальных станках в качестве смазки (СОЖ) при обработке нержавеющих сталей часто применяют олеиновую кислоту, сало, иногда специализированные смазки (см .приложение 1 ).

Режимы резания при токарной обработке и точении: таблицы формул, расчет подачи и скорость

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

- D и d – диаметры, начальный и итоговый соответственно;

- k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

Читайте также: