Самая лучшая сталь для меча в мире

Обновлено: 06.05.2024

Это достаточно распространенный вопрос среди новичков, "лучший тип" зависит от типа меча и от того, в каких целях его собираются использовать.

Нужно упомянуть, что присутствует ряд более важных факторов, чем сталь, из которой сделан меч ( например, качество ковки важнее чем тип стали, из которой сделан меч - меч из хорошо закаленного куска самой дешевой нелегированной углеродистой стали гораздо лучше, чем плохо закаленный меч из стали L6.

Но давайте не будем все усложнять!

Так-что вместо этого давайте спросим "какие типы стали в основном используются для ковки мечей - и какие у них сильные и слабые стороны"(конечно, когда они закалены как надо!)?

Раньше почти каждый меч был сделан из нержавеющей стали. Теперь она используется только для дешевых декоративных мечей - и не просто так!

Мечи из нержавеющей стали(или любые другие мечи в длину свыше 12") считаются слишком хрупкими для применения и ломаются очень легко (как было продемонстрировано на печально известном видео home shopping video ниже.

Как объяснить это с технической точки зрения - нержавеющая сталь "не ржавеет" из-за того что в ней содержится высокий процент хрома (более 11%), и когда клинок достигает в длину 12"(меч), связь между хромом и сталью ослабевает. Так-что место мечей из нержавеющей стали - на стенке.

Примечание: Есть исключения из этого правила. Мечи из нержавеющей стали могут быть использованы для практики бесконтактных форм.

нелегированная углеродистая сталь

Для хорошего меча ( естественно, закаленного как надо ) нелегированная углеродистая сталь подходит лучше всего! Но что это значит?

Когда углеродистая сталь используется для ковки мечей, которая обозначается несколькими цифрами : первые две - 10, потом идут цифры от 1 до 99 ( каждая цифра обозначает содержание 0.1% углерода в стали.

Например, сталь категории AISI 1045 содержат 0.45% углерода, 1060 - 0.60% и т.д.

Стали с содержанием углерода от 0.05 до 0.15% считаются низшей углеродистой сталью, с 0.16 до 0.29 - средняя сталь. Ни та ни другая для мечей не подходят, т.к сталь с содержанием углерода менее 0.40% не могут быть закаленны как следует.

Чаще всего для ковки мечей используются 3 типа углеродистой стали : 1045, 1060 и 1095. Эксперты утверждают, что идеальное содержание углерода в стали, пригодной для хорошего и прочного меча - от 0.5 до 0.7 %, однако сталь 1045,самая недорогая, также используется.

Углеродистая сталь 1045

Мечи из этого типа стали сделать легко и недорого ( как при ручной ковке, так и при прессинге и на станке ). Эта сталь может быть закалена, и требует минимум затрат стали.

Когда меч такой стали хорошо закален, он достаточно крепок. И если вы найдете недорогой меч, который помечен как "сделанный из высшей углеродистой стали", это скорее всего сталь 1045, и меч, сделанный на станке.

Углеродистая сталь 1060

Мечи из этой стали - это идеальной баланс между прочностью и гибкостью. Они так-же известны своей прочностью. Мечи COLD STEEL сделанны из стали 1060.

Мечи из 1060 стали очень популярны несмотря на то, что их сложнее ковать.

VIDEO: Cold Steel Demo

Пример того на сколько прочны мечи из 1060 стали.

1095 углеродистая сталь

Эта сталь очень жесткая, и если мечи из 1095 стали закалены не должным образом, могут возникнуть проблемы при контакте с ещё более жесткой поверхностью (например например при попадании по деревянному стенду).

Итак, сталь с высоким содержанием углерода позволяет создавать особенно острые мечи. Но в этом случае острота может стоить мечу прочности.

Конечно, это не значит, что мечи из 1095 стали - хрупкие! Но определенные преимущества в прочности у мечей, сделанных из стали с низким содержанием углерода, есть.

Мечи из 1095 стали имеют репутацию "относительно" хрупких, и ключевое слово здесь - относительно. Все зависит от того, для чего вам нужен меч.

Существуют два нужных нам типа пружинной стали - 5160 и 9260.Так-же как и в углеродистой стали, в них содержится 0.60% углерода ( идеальный баланс между прочностью и гибкостью ). Когда такая сталь закалена как надо, после определенного воздействии ( например, искривления ) она может возвращаться в свою исходную форму.

5160 пружинная сталь

В ней содержится 7% хрома - не достаточно, чтобы получить нержавеющую сталь (где нужно минимум 13%). Выкованный из такой стали, получается очень прочным.

5160 сталь так-же использовалась знаменитым Nepalese Khurki. Он создал невероятно острый и прочный меч, с помощью которого одним ударом отрубили голову буйволу.

Опять же, все зависит от закалки. Плохо закаленный меч из стали отличного качества может оказаться бесполезным.

VIDEO: Flex Test

На видео меч возвращается в исходную форму, будучи изогнутым на 90 градусов!

Тем не менее такие мечи так-же могут ломаться.

VIDEO: 9260 Sword Breaking

На видео показано, как меч ломается при плохом ударе о толстую кость (толще, чем любая человеческая кость).

Мораль - любой меч может сломаться.

В последнее время эта сталь достаточно популярна - из нее получаются прочные острые мечи. На рынке существуют несколько типов данной стали. Мы поговорим о двух из них : T10 и L6 Bainite

Инструментальная сталь T10

В этой стали из вольфрамового сплава содержится высокий процент углерода (1%). Обычно это сталь называют "высокоскоростной".

T10 - очень твердая сталь (HRC60), и мечи, правильно закаленные, очень прочны. Благодаря вольфраму мечи из Т10 устойчивее к царапинам, чем другие мечи с таким-же содержанием углерода. Они так-же сравнительно тяжелее.

VIDEO: Destructive Testing of a T10 Tool Steel Sword

На видео показано, что мечи из Т10 очень прочны.

Это так-же инструментальная сталь, ( используется для изготавления пил для разрезания гипсовой повязки ) где L - низколегированный сплав.

Когда закалены как следует, такие мечи считаются самыми крепкими. Такая репутация появилась у мечей из L6 благодаря работе Howard Clark из Bugei Trading company, который в поздних 90х производил мечи ручной работы из L6.

Такой меч трудно закалить ( из-за жесткости стали ), и так-же нужно постоянно поддерживать в хорошем состоянии, не давая ему заржаветь. Мечи из L6 - самые дорогие ( от 1000$ США)

Катана из дамаской стали

у многих людей возникает вопрос о дамаской стали, и многие считают её лучшей для мечей.

Но даже зная это, у многих людей создается впечатление, что такая сталь прочнее других, и лезвия мечей, сделанные из такой стали, острее.

Что касается японских мечей, - исторически такая технология применялась к японской железной руде (не очень хорошего качества) чтобы улучшить ее свойства. С качеством руды на сегодняшний день такие меры не обязательны.

Какой тип стали лучший для меча?

Технология изготовления мечей

Во время Троянской войны (примерно 1250 год до н. э.) оружие было в основном из меди и бронзы, но железо уже было хорошо известно как драгоценный металл. Железные изделия получили широкое распространение только после Троянской войны и падения державы хеттов, греческие торговцы распространили технологию железа довольно широко, были открыты новые месторождения железа и рудники.

Стальному инструменту, а прежде всего мечам требуется не только твёрдость, но и пластичность, упругость и многие другие взаимоисключающие свойства. Чистое железо мягкое, гнется от ударов, римским легионерам приходилось прыгать по мечам после боя, чтобы их выпрямить. Кельты нашли решение: их клинок состоял из железной или из железно-стальной основы с наваренными к нему кузнечной сваркой закалёнными лезвиями, затем железную основу научились сверху закрывать стальными пластинами, а позже научились делать цельный клинок. Железную основу делали кручёной или рубленной и заново многократно прокованной, чтобы создать так называемый сварочный дамаск, известный с II-III в. Это придавало клинку с твёрдыми и острыми, но не гибкими и хрупкими лезвиями необходимую пластичность и возможность изгибаться при нагрузках снова приходя в исходную форму.

Как обычно представляется в кинофильмах, некий мастер куёт денно и нощно под героическую музыку меч и передаёт его главному герою, что совершенно не так. Возможно где-то в глухой деревне, вознёсшийся над собой кузнец, обычно кующий серпы, косы и гвозди, выковал бы меч, если бы добыл где-то много железа, но качество этого меча было бы низким. Другое дело оружейные корпорации, занимавшиеся изготовлением оружия и в частности меровингов каролингских мечей в промышленных масштабах. Отчего-то мало кому известно, что ещё в каменном веке и уж точно в бронзовом во всех регионах Европы, имелись крупные даже по сегодняшним меркам, по другому не назвать корпорации, производящие оружие. Разделение труда было характерно и для производства меча, поэтому мечи делали несколько мастеров, а корпорация ставила товарный знак. Он со временем изменялся, менялся тип надписи, менялись шрифты, происходил ребрендинг, от безграмотности или других причин переворачивали буквы в надписях. Например, на Руси было две таких корпорации ЛЮДОТА КОВАЛЬ и СЛАВ, о чём красноречиво свидетельствуют подписные мечи в музеях. В Германии работала огромная оружейная корпорация ULFBERHT, чьими мечами просто усеяны скандинавские страны и славянские земли, были и другие массовые подписные мечи, то есть работали и другие корпорации, такие как CEROLT, ULEN, BENNO, LEUTLRIT, INGELRED. Так называемые подписные мечи обнаружены на всей территории Европы, видно, что производство мечей было поставлено на поток и торговля оружием осуществлялась повсеместно.

Современные реплики каролингов из сплошной стали, как правило, из пружинной вроде 60Г, рессорной 65Г или 65Х13, на порядок превосходят лучшие образцы IX-XII веков. Современные реплики не гнутся (в смысле у них не остаётся остаточной деформации даже при сгибании в кольцо), не ломаются от зазубрин, ими легко, без урона можно фехтовать с другим клинком. Для викингов развитое фехтование не было характерно: принимаем на щит-рубим, закончили упражнение, любое столкновение с другим клинком или металлом, могло, не приведи Один, повредить или сломать низкокачественный и дорогой меч. Каролинги, как до этого меровинги и как японские катаны заложники низкого качества стали, поэтому они были составными, так дорого и долго изготавливались и потому их так берегли.

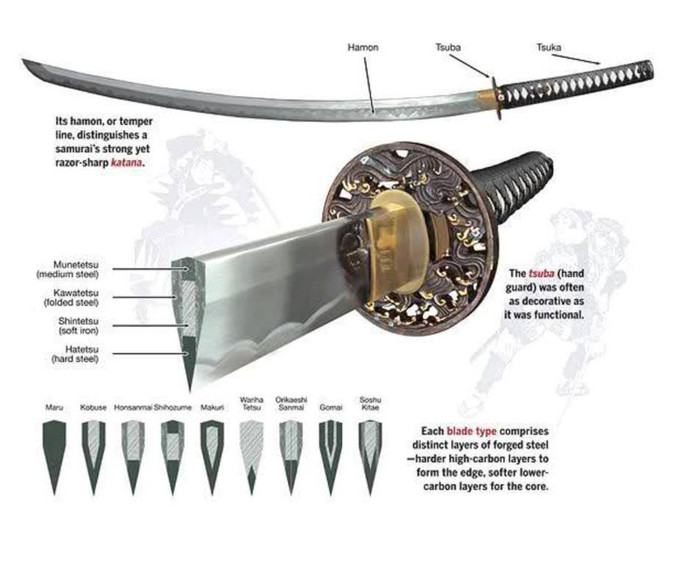

В процессе закалки, при соблюдении технологического процесса, между якибой (твёрдой частью с режущей кромкой) и хирадзи (более мягкой и гибкой частью) формируется хамон. Как во всех европейских клинках из-за низкого качества стали, клинок составной: сочетание жёсткого лезвия и эластичной основы придаёт металлу катаны чрезвычайную вязкость и одновременно долговременную остроту. В традиционной технике внутренний слой изготавливается из низкоуглеродистой стали и покрывается твёрдой высокоуглеродистой сталью, которая образует верхний слой: кузнец складывает U-образно длинный узкий брусок твёрдой стали и вваривает в него брусок из мягкой стали. Из полученного комбинированного бруска выковывается заготовка меча, причём закрытая сторона «U» впоследствии станет лезвием. Такая комбинированная заготовка больше не подвергается складыванию. Так же как и западные кузнецы Средневековья, применявшие зонную закалку, японские мастера закаляют клинки не равномерно, а зонально, за закалкой (нагревом и охлаждением) следует отпуск — нагрев закалённого изделия в печи с последующим медленным охлаждением. При температуре около 200 C происходит снятие внутренних напряжений в металле, благодаря чему достигается необходимый баланс твёрдости и вязкости.

Сталь для меча

Сдраствуйте,подскажите какая марка стали подайдет для меча римского типа гладиус и ее закалка по твердости?

Планирую,чтобы лежал дома,но с характеристиками и возможным использованием как в старые добрые времена.

Учитывая, что сталь применяемая ранее была в массе своей чуть лучше той, что на гвозди идет, то из 65Г, из 65Х13 ну для особых понторезов 110Ш95

А что за сталь такая 110ш95?Может есть,что еще лучше? Какая закалка приемлима для этих сталей,с тем условием,что мечь будет боевой(чтоб РК не выкрашивалась и чтоб не лопнул от удара)?Толщину клинка планирую заказать в 6-7мм.65г мне не нравится,так как ржавеет.

Тогда лучше 65х13 - она не ржавеет. Закалки хватит 40-45 по Роквелу, иначе ударная вязкость не та (выкрашивается). 110-я хрупковата, сломается. Гладиусом все-таки наносят по большей части колящие и рубящие удары, элемент реза практически отсутствует.

Вот енту самую ASSAB-K120C и найти где-нить в чулане

Для гладиуса арматурина - самое оно. Ибо их воистину из железного дерьма делали, а другое железо, а тем более сталь, тогда дорогущим было.

Кому нужна особая сталь - можно выплавить прямо из руды и дальше по мануалу

Дело в том,чтобы самому выплавлять из руды и делать по мануалу слишком долго и требует знаниния и место изготовления. Я себе буду покупать уже готовый из нужной мне стали и нужной закалкой.

Если нету знаний, места изготовления и желания им заниматься, то остается только найти человека у которого это есть и предложить ему адекватную оплату его труда, чтобы действительно получить уже готовую вещь.

вы чего какая 110 или х12, тут самое нормальное пойдет 40х12 40х15 и тому подобное, сталь 30 сталь 60, Ст5 пойдет, а вообще имхо праильно сказали Арматруру расковать лучше АIII

А еще проще, отправляешся на металлобазу, коих немеренно, покупаешь 100-ую полосу обычной чернухи, рисуешь на ней мелом контур, просишь мужиков и они тебе болгаркой все в лучшем виде. И быстро и недорого. А ТО тебе там газовым резаком в ближайшей луже сделают. И материал очень близкий и внешний вид соответствующий. Просто если делать- то делать что то красивое или очень похожее. А технические хар-ки римского меча это не хар-ки современных ножевых сталей. Эти мечи во время боя ногой выпрямляли, они гнулись как попало.

Понимаете,я хочу мечь типа гладиус,чтобы клин был из современной стали(оптимальной в своих характеристиках к тому чтобы Рк не выкрашивалась, не лопнула сталь при ударе при закалке 56-58 единиц) и вслучае его прямого назначения не пришлсь бы выпремлять.А по поводу красоты,так он у меня и будет красивый(рукоятка будет обтянута кожей ската и часть ножен),но для меня главное чтоб клин был из классной стали

65Г и термообработки не надо, достаточна вполне для меча такого типа, Вы ж не будите волос не нам резать?

На счет пямого хазначения ЗлХ прав,можно еще барашку(козе) голову с плечь снять для паказухи гостям и самоудовлетворения от того какой у меня меч.Со сталью я определился,либо 65г,либо 63х13.Подскажитем какую закалку для этих сталей надо делать по твердости?

MULGA писал(а): На счет пямого хазначения ЗлХ прав,можно еще барашку(козе) голову с плечь снять для паказухи гостям и самоудовлетворения от того какой у меня меч.Со сталью я определился,либо 65г,либо 63х13.Подскажитем какую закалку для этих сталей надо делать по твердости?

----------

Если не сами делать будете - какая вам разница - как ее калят-отпускают?!

Если покупать - ищите нужные вам свойства у готовых изделий - и какая вам разница - с чего его делали?

Если дуб рубить не планируете - 50 HRc вполне хватит на 65 Г. Как с 65х13 - не знаю, нет достаточного опыта.

Hunt11 писал(а): Если дуб рубить не планируете - 50 HRc вполне хватит на 65 Г. Как с 65х13 - не знаю, нет достаточного опыта.

-----------

65х13 вполне калится до 50-52. Но 65Г лучше держит нагрузки, свойственные мечу - это факт 60С2А тоже неплоха - при правильной закалке, сделанный из нее топорик рубит чисто гвоздь, не имея следов на кромке Твердость при этом - на уровне 55 единиц

НЕ, странно мне. человек выясняет, что брать, как калить - а сам банально купить хочет. ну, если для поддержания беседы с продавцом и не выглядеть лохом - понятно. но все равно. зачем?

----------

Мгу. тем более шо благородные-то доны знают - шо твердость твердости рознь Но в беседе с дамами, право - ньюанцы уже неинтересны - решат, шо умничает.

ЗЫ. Кажется, в Москве - есть контора, на сайте которой висят всякие кованные такие штучки - и чуть ли не почтой рассылают. 65Г как раз - шлепают.

ru_art links

Великий русский металлург Д.К. Чернов говорил, что «. самая лучшая сталь, которая когда-либо, где-либо производилась, есть, без сомнения, булат». Булат – одна из самых интересных и загадочных страниц в истории металлургии. Сейчас хорошо известно, как в древние времена делали каменные топоры, бронзовую утварь, варили железо и плавили чугун, но до нашего времени остаются нераскрытыми многие секреты производства булатного оружия.

О булате многие скажут, что секрет его давно утерян и «тайна сия велика есть!» И не очень ошибутся, хотя еще только сто лет назад, в одном лишь 1906 году и только в одном бельгийском городе Льеже было произведено 850 тонн (!) узорчатой стали нескольких десятков сортов. Однако она предназначалась лишь для изготовления стволов охотничьих ружей, а в те же времена клинки из узорчатой стали по всей Европе ковались уже буквально поштучно и по особым заказам.

Мы, утверждаем, что и сегодня немыслимо получить алюминий без электролиза, а в Китае есть гробница полководца Чжоу-Чжу, умершего 17 веков назад, некоторые детали орнамента которой на 85% содержат алюминий. Как же его получили в III веке? Те же китайцы во II веке до н. э. изготавливали сплав никеля с медью и цинком, из которого делали монеты, а никель как элемент был открыт в Европе только в середине XVIII века.

Индия славилась искусством своих металлургов задолго до нашей эры, о современниках тоже можно сказать немало хороших слов, а вот надо же - ответить на вопрос, каким образом почти из чистого железа (99,72%) изготовлена знаменитая колонна в Дели, никто не в силах. Нет-нет, мы не умаляем заслуг сегодняшних металлургов - и стали, превосходящие по своим качествам булат, у нас давно есть, и значительно более чистое железо в лабораториях получено. Но как же не удивляться: колонна в Дели весит 6,5 т и сотворена она в IV веке!

Молибден был открыт в 1778 году. Понадобилось больше столетия, чтобы выделить его в чистом виде, а в старинные острейшие самурайские мечи, как выяснил тот же П.П.Аносов, для придания им прочности металлурги Страны восходящего солнца добавляли не что иное, как… молибден.

Ацтеки ещё в XV веке умели изготавливать зеркала из хорошо обработанной, отполированной платины. Например, вождь ацтеков Монтесума еще в 1520 г. прислал в подарок королю Испании полированные платиновые зеркала. Но как они это делали, ведь температура плавления платины 1769°С, она сваривается и поддаётся ковке только при белом калении? Спрашивается: где ацтеки брали такую температуру?

Впервые Европа познакомилась с булатом при столкновении армии Александра Македонского с войсками индийского царя Пора. Особенно поразил македонцев панцирь захваченного в плен царя. Он был сделан из необыкновенно прочного белого металла, на котором македонское оружие не смогло сделать ни вмятины, ни царапины. Из булата были изготовлены и широкие индийские мечи, которые легко рассекали пополам македонское железо. По свидетельству историков, древнее европейское железное оружие было настолько мягкое, что после двух-трех ударов уже гнулось, и воины вынуждены были отходить, чтобы выпрямить клинок. Естественно, что индийские мечи для македонцев казались чудом.

Называли узорчатый металл в разные времена и в разных странах по-разному. Употребляются названия «вутц», «булат», «дамаск», «дамасская сталь», «булатная сталь», «сварочная сталь», «рафинированная сталь», «дендритная сталь», а также «красное», «белое» и «многосуточное железо». Встречаются термины «красный булат, «синий булат», «ликвационный булат», «сварочный булат», «микробулат», «порошковый булат» и, в противовес «ложному», какой-то «настоящий булат». Есть еще и «настоящий дамаск»…

Название «булат» имеет не менее древнее происхождение и произошло от индо-иранского «пулад», которое обозначает просто литую сталь (не будем здесь уточнять, что такое «просто литая» сталь). На хинди, современном официальном языке Индии, phaulad имеет значение стали. Частица «пу-» в древнеиндийском языке санскрите имеет значение «очищение, чистка», а в индоарийских диалектах существует слово для обозначение железа - «лауха». Если допустить родство названия литой тигельной стали «пулад» и древнего индоарийского термина «пу-лауха», то можно принять перевод слова «пулад» как «очищенное железо». О таком переводе писал еще Н.Т. Беляев в своем труде «О булатах», изданном в 1911 году.

Задолго до этого с Гималайских гор в Пенджаб (древнейшее княжество в Индии) спустилась каста кузнецов, хорошо знающих железное дело и умеющих изготовлять железное оружие с необычайными свойствами. Из Пенджаба индийское железо и способы его обработки распространились в Сиам и Японию.

«Никогда не будет народа, который лучше разбирался бы в отдельных видах мечей и в их названиях, чем жители Индии!» - писал средневековый ученый Аль-Бируни. Он также поведал, что клинки в Индии делались разных цветов. Мечи, например, изготовлялись зелеными, синими, могли они и иметь узор, напоминающий рисунок ткани. Индийская сталь отличалась узорами, которые были видны на клинке.

А свойствами клинки обладали действительно удивительными. Будучи твердыми и прочными, они одновременно обладали большой упругостью и вязкостью. Клинки перерубали железные гвозди и в то же время свободно сгибались в дугу. Нет ничего удивительного в том, что индийские мечи крошили европейские, которые в древности часто делались из недостаточно упругих и мягких низкоуглеродистых сортов стали.

Лезвие индийского клинка после заточки приобретало необыкновенно высокие режущие способности. Хороший клинок легко перерезал в воздухе газовый платок, в то время как даже современные клинки из самой лучшей стали могут перерезать только плотные виды шелковых тканей. Правда, и обычный стальной клинок можно закалить до твердости булата, но он будет хрупким, как стекло, и разлетится на куски при первом же ударе. Поэтому позднее, когда европейские сабли начали изготовлять из прочных и твердых сортов углеродистых сталей, они ломались при ударе индийского оружия.

Основное назначение булата – изготовление клинков. Главное достоинство клинка – острота его лезвия. Лезвие булатного клинка можно было заточить до почти неправдоподобной остроты и сохранить эту остроту надолго. У клинков из обычной углеродистой стали заостренное лезвие выкрашивается уже при заточке – как бритву, его заточить нельзя, а булат затачивали до остроты бритвы, и он сохранял свои режущие свойства после того, как побывал в деле. Такое возможно лишь тогда, когда сталь обладает одновременно высокой твердостью, вязкостью и упругостью – и в этом случае лезвие клинка способно самозатачиваться. Булатная сабля легко сгибалась на 90-120 градусов, не ломаясь. Есть сведения, будто настоящий булатный клинок носили вместо пояса, обматывая им талию.

Слитки литого булата в виде разрубленных лепешек «вутцев» привозились из Индии в Сирию, где в городе Дамаске из них выковывали эти сказочные клинки. Но индийская булатная сталь стоила очень дорого, и сирийские кузнецы изобрели сварной булат, правильно определив, что булат - первый созданный человеком композит, состоит из частиц твердой углеродистой стали в матрице из мягкой и упругой низкоуглеродистой стали. Дамасская сталь получалась путем многократных проковок в разных направлениях пучка из стальных прутков разной твердости. Качество клинков из сварной дамасской стали было по тем временам очень высокое, но такого сочетания прочности и упругости как в оружии из литого индийского булата сирийским кузнецам добиться не удалось.

Распознать виды и свойства «дамаска» довольно легко по характерному узору. Лучший в Европе знаток булатов Павел Аносов писал, что «…опытный азиатец не ошибется в выборе клинка без пробы и по одному узору определит, остр булат или туп, тверд или мягок, упруг или слаб». И сегодня знаток по одному лишь внешнему виду узорчатого клинка может определить технологию его изготовления, примерные режущие свойства, весьма часто место и время его производства и, в некоторых случаях, мастера-клиночника.

Основных типов узоров дамаска не много. К ним, кроме простейшего «дикого», относятся «штемпельный», «турецкий» и «мозаичный». «Дикий» узор возникает в результате довольно беспорядочного перемешивания слоев в процессе ковки, а более популярный «штемпельный» получают набивкой определенного рельефа на слоистой заготовке клинка специальным штампом-штемпелем. Слои разных металлов вдавливаются вглубь заготовки и, после сошлифовки выступов, образуется заданный регулярный узор. Из-за образования таких узоров вследствие наштамповки рельефа их и называют «штемпельными». К ним относятся ступенчатый, волнистый, сетчатый (ромбический) и кольчатый.

Еще один центр производства качественных клинков образовался в средние века в Японии. Японский булат обладал каким-то необыкновенным качеством железа, которое после целого ряда проковок приобретало даже более высокую твердость и прочность, чем дамасская сталь. Мечи и сабли, приготовленные из этого железа, отличались удивительной вязкостью и необыкновенной остротой. Японская технология изготовления мечей из железа начала развиваться с 8 века и достигла наивысшего совершенства к 13 веку, позволяя изготавливать не просто боевое оружие, но настоящее произведение искусства, которое не удаётся воспроизвести в полной мере даже в современности.

В Японии сейчас хранится около трех миллионов разнообразных мечей всех времен, а в дополнение к этому многие сотни тысяч мечей после 1945 года достались США и СССР. Часть из них и там и там сразу же порубили на куски (только в Америке – 350 тысяч), другие раздали по музеям. Говорят, у нас на армейских складах под Иркутском лежат горы этого добра и местные умельцы мастерят из них охотничьи ножи. Доподлинно известно то, что некоторые наши трофейные «квантунцы» имеют очень неплохие подписные клинки.

Впрочем, точно неизвестно, сколько из них относятся к высшей категории качества. Другое дело в Японии - там владелец самурайского меча может получить своего рода паспорт, в котором будут указаны время изготовления меча, стиль и название школы, к которой принадлежал изготовивший его мастер. Для нас совершенно фантастическим является то, что историки Японии сохранили имена 32 тысяч (!) мастеров прошлого. Не уверен, что в нас помнят хотя бы сотню своих оружейников. Плохо это или хорошо – разговор особый. Паспорт меча называется «оригами» и выдает его авторитетное «Японское Общество Сохранения Искусства Мечей» - nbthk. Это общество выделяет четыре класса мечей: особо ценные, ценные, особо сохраняемые и, наконец, просто сохраняемые мечи. Особо ценных мечей сейчас на учете 117 штук, еще около 3-х тысяч - ценных.

Говоря о мечах самураев, нужно учитывать исторические традиции оружейной культуры Японии. Каждый меч по времени его изготовления можно отнести к эпохе Кото (до конца 17 века), к Синто (до 19 века), к Синсинто (до 1876 г) и, наконец, к Гендайто - современным мечам.

Уже в наше время был сделан химический анализ стали, из которой изготовлено японское оружие XI-XIII веков. И древнее оружие раскрыло свою тайну: в стали был найден молибден. Сегодня хорошо известно, что сталь, легированная молибденом, обладает высокой твердостью, прочностью и вязкостью. Молибден – один из немногих легирующих элементов, добавка которого в сталь вызывает повышение ее вязкости и твердости одновременно. Все другие элементы, увеличивающие твердость и прочность стали, способствуют повышению ее хрупкости. Естественно, что в сравнении с дамасскими клинками, сделанными из железа и стали, японские легированные мечи и сабли казались чудом. Но значит ли это, что японцы умели в то далекое время делать легированную сталь?

Арабский ученый XII века Едриза сообщает, что в его время индийцы еще славились производством железа, индийской сталью и выковкой знаменитых мечей. В Дамаске из этой стали изготовляли клинки, славу о которых крестоносцы разнесли по всей Европе. К сожалению, в Древней Индии так тщательно прятали секреты выплавки вутца, что в конце концов потеряли их совсем. Уже в конце XII века клинки из литого булата высшего качества «табан» не могли делать ни в Индии, ни в Сирии, ни в Персии.

После того как Тимур покорил Сирию и вывез оттуда всех мастеров, искусство изготовления оружия из литого булата переместилось в Самарканд; однако вскоре оно везде пришло в упадок. Потомки вывезенных мастеров, рассеявшись по всему Востоку, окончательно потеряли способы изготовления булатного оружия. В XIV – XV веках секрет производства литого булата и изготовления из него холодного оружия был окончательно потерян. Европейские кузнецы не смогли до конца разгадать секрет производства даже дамасской сварной стали и больше преуспели в производстве клинков из однородной (гомогенной) стали с имитацией рисунка булата на поверхности клинка. Особенно широко развернулось производство подделок под булат в XVIII-XIX веках.

Технология ковки дамасской стали была утрачена приблизительно в 1750 году. Точные причины того, почему это случилось, неизвестны, но существует несколько версий, так или иначе объясняющих эти причины. Наиболее популярная теория заключается в том, что руда, необходимая для производства дамасской стали, начала исчерпываться и оружейники были вынуждены перейти к альтернативным технологиям производства клинков.

Согласно другой версии, кузнецы и сами не знали технологии – они попросту выковывали множество клинков и проверяли их на прочность. Предполагается, что по случайному стечению обстоятельств некоторые из них получали свойства, характерные для дамаска. Как бы то ни было, даже на нынешнем этапе развития технологии невозможно в точности восстановить процесс создания дамасской стали. Несмотря на то, что лезвия с подобным узором существуют и в наши дни, добиться прочности дамасской стали современные мастера, все же, не в силах.

В это время в Европе научились производить высокоуглеродистую литую сталь, и западноевропейские мастера, оставив попытки раскрыть секреты производства сварочного булата, начали изготовлять из нее довольно хорошее холодное оружие. В Италии (Милан), в Испании (Толедо), в Германии (Золинген), во Франции (Льеж) и даже в Англии стали широко производить «ложный булат». «Ложные булаты», особенно золингеновские и толедские, приобрели известность благодаря высокой степени полировки и красивыми узорами, которые наносились на клинки различными методами.

Ремесленники, рисующие декоративные узоры на металле, назывались «дамаскировщиками», а клинки «ложного булата» - «дамаскированными». Многие «дамаскированные» клинки были не очень высокого качества, поскольку они изготовлялись из обычной шведской или английской углеродистой стали.

Не одно столетие металлурги всех стран и народов пытались выплавить булатную сталь, но злополучная тайна никому не давалась. В XIX веке учеными-металлургами предпринималось множество попыток раскрыть секрет литого булата, даже великий английский ученый Фарадей безуспешно бился над решением этой задачи. Но получить литой булат, не уступающий по свойствам индийскому вутцу, удалось только русскому ученому, горному начальнику златоустовских заводов П.П. Аносову в 40-ых годах XIX века. Сохранившийся до наших дней аносовский булатный клинок, перерубает гвозди, гнется в дугу и на лету перерубает газовый платок. Секрет древних индийских мастеров открыт? И да и нет. После смерти П.П. Аносова, не смотря на оставленный им подробный рецепт, воспроизвести литой булат не удается никому!

Читайте также: