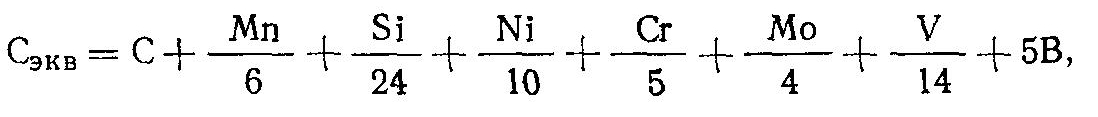

Склонность к горячим трещинам конструкционных легированных сталей определяется по

Обновлено: 27.04.2024

Горячие трещины, образующиеся в высоколегированных аустенитных швах, по своей природе во многом отличаются от трещин, возникающих в нелегированных и низколегированных швах. Так, например, в противоположность нелегированным и низколегированным швам, аустенитные швы оказываются более склонными к горячим трещинам при повышении температуры свариваемого металла (применение предварительного и сопутствующего подогрева) и при увеличении ширины шва.

Общим для образования горячих трещин нелегированных и высо- колегированных аустенитных швов является:

1) межкристаллитный характер высокотемпературного разрушения металла и связанная с этим необходимость для трещиноустойчивости обеспечить его высокотемпературную межкристаллитную пластичность и прочность;

2) отрицательное влияние увеличения толщины свариваемой стали и первичных дендритов и кристаллитов;

3) повышение содержания элементов и примесей, обладающих меньшей растворимостью в твердом металле, чем в жидком, и снижающих температуру плавления (повышающих интервал кристаллизации).

Горячие трещины в аустенитных швах в зависимости от их состава могут возникать как в момент пребывания металла в твердо-жидком состоянии, так и после полного его затвердевания. Последние образуются вследствие развития в металле физической неоднородности (полигонизационных границ). Межкристаллитное разрушение сварных швов при температуре, более низкой, чем температура затвердевания, в условиях нарастающих напряжений (горячие трещины второго вида) отождествляется с разрушением при высокотемпературной ползучести.

Горячие трещины в аустенитных высококремнистых швах могут образовываться из-за наличия по границам дендритов как жидких, так и затвердевших низкопластичных и малопрочных включений второй фазы эвтектического типа.

Мерами, повышающими стойкость аустенитных швов против образования горячих трещин, являются:

-измельчение и дезориентирование структуры металла; снижение содержания вредных примесей и элементов;

-обеспечение двухфазной аустенитно-ферритной, аустенитно-карбидной или аустенитно-боридной структур (там, где это допустимо);

-дополнительное легирование металла шва элементами, нейтрализующими вредное влияние серы, а также элементами, тормозящими перемещения дефектов кристаллической решетки металла шва под действием нарастающих напряжений в подсолидусной области.

Полезным для стойкости наплавленного металла против трещин является, по-видимому, упрочнение тела дендритов и кристаллитов (благодаря чему уменьшается концентрация дефектов решетки на границах кристаллитов) и упрочнение до некоторого оптимального уровня границ кристаллитов

К технологическим мерам повышения трещиноустойчивости швов относятся обеспечение умеренной погонной энергии сварки и режима, наиболее благоприятного с точки зрения формы шва (узкий аустенитный шов) и направленности кристаллизации; применение аксиального относительно электрода или поперечного относительно оси шва электромагнитного реверсивного воздействия на дугу и сварочную ванну; продольные частые колебания электрода в пределах длины ванны и др.

При снижении скорости сварки и применении электромагнитного воздействия дезориентируется структура металла и повышается градиент температур жидкого металла перед фронтом кристаллизации, благодаря чему уменьшается химическая дендритная неоднородность по вредным примесям.

Влияние химического состава и структуры высоколегированных швов на их стойкость против горячих трещин

Образованию горячих трещин в высоколегированных аустенитных швах способствуют:

1) наличие серы, фосфора, кремния, ниобия, водорода, легкоплавких металлов (Pb, Zn, Sn);

2)увеличение толщины свариваемого металла; повышение погонной энергии сварки;

3) укрупнение структуры; увеличение соотношения содержаний никеля и хрома (увеличение запаса аустенитности).

Особенно сильно снижает стойкость аустенитных однофазных швов против образования горячих трещин ниобий. В чистоаустенитном хромоникелевом шве типа 05Х20Н15 с весьма низким содержанием углерода, кремния и серы достаточно присутствия 0,30—0,35% ниобия, чтобы вызвать горячие трещины. Такое влияние ниобия обусловлено сильной дендритной ликвацией его из-за ограниченной растворимости в твердом растворе стали вследствие большой разницы между размером его атома и атома железа и образования в связи с этим карбо-нитридной эвтектики (обогащенной никелем) по границам дендритов с более низкой температурой плавления, чем основа металла шва. Ниобий снижает также пластичность шва.

Минимальное количество феррита, необходимое для предотвращения образования горячих трещин в хромоникелевом металле шва, содержащем ниобий и повышенное количество кремния, составляет 2%, а без ниобия и при минимальном содержании кремния — 1%. С увеличением содержания ферритной фазы в аустенитно-ферритном шве возможность образования в нем горячих трещин уменьшается. Повышение содержания феррита в хромоникелевом аустенитном шве от 0 до 25% приводит примерно к четырехкратному увеличению его критической скорости деформации, что свидетельствует о повышении стойкости металла против образования горячих трещин.

Положительное влияние ферритной фазы на стойкость аустенитных швов против образования горячих трещин обусловлено следующими факторами.

Кристаллизация аустенитно-ферритного металла шва вследствие совместного роста γ- и δ-фаз приводит к образованию более мелко зернистой и дезориентированной (равноосной) структуры с тонкими разветвленными ферритными участками. Структура однофазного аустенитного металла шва характеризуется относительно развитыми столбчатыми кристаллитами, состоящими из дендритов с неразвившимися осями высших порядков.

Такие примеси, как кремний, сера, фосфор, снижающие высокотемпературную межкристаллитную прочность и пластичность металла шва, легче растворяются в δ-твердом растворе, благодаря чему концентрация их в маточном жидком расплаве при кристаллизации двух фазного аустенитно-ферритного металла значительно меньше, чем при кристаллизации однофазного аустенитного шва. Дендритная неоднородность аустенита по этим элементам уменьшается, а его межкристаллитная пластичность увеличивается. При этом уменьшается также количество (или вообще вероятность образования) в междендритных зонах легкоплавких химических соединений серы и фосфора с основными элементами сплава — железом и никелем.

3. При охлаждении закристаллизовавшегося аустенитно-ферритного металла шва в нем не развивается физическая неоднородность, которая имеет место при аналогичных условиях охлаждения в однофазном аустенитном шве.

В связи с положительным влиянием ферритной фазы на стойкость аустенитных швов против горячих трещин современная технология электродуговой сварки большинства высоколегированных аустенитных сталей предусматривает получение швов с аустенитно-ферритной структурой, содержащих 2—8% ферритной составляющей. Верхний предел содержания феррита ограничивается указанным количеством в том случае, если изделие эксплуатируется при температуре выше 300° С, так как при содержании феррита в аустенитном и мартенситном швах более 13—15% в интервале температур 350—530° С происходит падение вязкости металла из-за так называемой 475-градусной хрупкости.

Для обеспечения необходимого содержания феррита в аустенитных швах сварочные материалы, применяемые для сварки нержавеющих сталей, дополнительно легируют ферритизирующими элементами хромом, кремнием, ванадием, титаном, молибденом. При этом следует учитывать отрицательное влияние ряда элементов (молибдена, кремния, ванадия) на общую коррозионную стойкость металла шва в окислительных агрессивных жидкостях. Лучше всего в таком случае пользоваться хромом.

Аналогично ферритной фазе, но несколько менее эффективно действует на структуру и стойкость против горячих трещин аустенитных швов боридная фаза. Особенно эффективно наличие боридной фазы в условиях высоких нагружений и температур, так как при этом повышается и жаропрочность металла. Следует иметь в виду, что малые добавки бора (до 0,10%) ухудшают стойкость аустенитных швов против образования горячих трещин, расширяя температурный интервал хрупкости. Увеличение содержания бора в аустенитных швах (например, типа 06Х23Н28МЗДЗТ) до 0,22—0,5% повышает их трещиноустойчивость.

При необходимости обеспечить особые свойства металла, такие как коррозионная стойкость в высокоагрессивных неокисляющих средах (10—15%-ная серная кислота, фосфорная, уксусная кислота, среды при производстве карбамида, мочевины и др.), высокая вязкость и длительная работоспособность при весьма низких температурах, наличие ферритной фазы ни в стали, ни в металле шва недопустимо. Наоборот, металл в таких случаях должен иметь значительный запас аустенитности и минимальное количество углерода. Из этих же соображений шов не должен содержать боридную фазу.

Отметим особую важность для стойкости аустенитных швов против горячих подсолидусных трещин измельчения структуры металла, уменьшения содержания в нем и нейтрализации вредных примесей, легирования элементами, повышающими высокотемпературную пластичность и прочность, блокирующими дефекты кристаллической решетки и предотвращающими тем самым их перемещение на вторичные границы кристаллитов.

Как отмечалось, образование крупных столбчатых кристаллитов металла сварных швов обусловлено перегревом сварочной ванны и наличием готовых центров кристаллизации в виде подкладки из крупных полуоплавленных зерен основного металла, выросших при нагреве в процессе сварки.

Таким образом, общими мерами предотвращения образования горячих трещин в однофазных аустенитных швах являются следующие:

1) максимально возможное снижение содержания в металле шва серы, фосфора, кремния, водорода и других вредных примесей;

2) применение окислительных защитных сред — смеси аргона с кислородом, высокоокислительного низкокремнистого сварочного флюса или введение окислителей (в том числе и тугоплавких окислов) в покрытия электродов и керамические флюсы;

3) легирование металла шва марганцем, азотом, молибденом, вольфрамом и др;

4) применение специальных методов воздействия на кристаллизующийся металл сварочной ванны — электромагнитного воздействия, механической продольной относительно оси шва вибрации электрода;

5) введение в сварочную ванну модификаторов (лучше в хвостовую ее часть);

6) сварка на режимах, обеспечивающих наиболее благоприятную форму шва и, по возможности, короткую сварочную ванну;

Влияние режима сварки и температуры свариваемого металла на стойкость против горячих трещин однофазных аустенитных швов

В литературе по технологии дуговой сварки нержавеющих аустенитных сталей имеются указания о значительном влиянии режима сварки на стойкость чистоаустенитных швов против образования горячих трещин. Между трещиноустойчивостью аустенитного шва и его коэффициентом формы нет прямой связи. Так, с повышением силы сварочного тока коэффициент формы шва уменьшается, а при повышении напряжения дуги, наоборот, увеличивается; vKp в обоих случаях падает. При увеличении скорости сварки (уменьшении qlv) коэффициент формы шва лишь незначительно уменьшается, критическая же скорость деформирования при этом возрастает. Предварительный подогрев свариваемой стали увеличивает коэффициент формы шва и снижает стойкость металла против образования горячих трещин, усиливая вредное действие кремния на трещиноустойчивость.

Наблюдается четкая зависимость между шириной шва и длиной сварочной ванны, с одной стороны, и стойкостью металла шва против образования горячих трещин — с другой. С увеличением силы сварочного тока, напряжения дуги и температуры металла ширина шва и длина сварочной ванны увеличиваются, а критическая скорость деформации наплавленного аустенитного металла соответственно падает. С увеличением же скорости сварки при неизменных токе и напряжении дуги ширина сварочной ванны уменьшается, а vKр металла шва возрастает. В связи с этим при сварке аустенитных сталей ширину шва ограничивают. Не рекомендуется также применять при ручной сварке аустенитной стали поперечные колебания электрода.

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ФАКТОРОВ НА ОБРАЗОВАНИЕ ГОРЯЧИХ ТРЕЩИН

Металлургические меры борьбы с горячими трещинами при сварке являются основными и, как правило, позволяют радикально повышать технологическую прочность сварных соединений. Однако технологические и конструктивные факторы также оказывают существенное влияние и требуют изучения и регламентации. Так, жесткое ограничение погонной энергии дуги при сварке глубокоаустенитных сталей и никельхромовых сплавов обусловлено необходимостью не только получения мелкокристаллической структуры и снижения степени развития физической и химической неоднородности металла в зоне сварки, но и ограничения величины и темпа нарастания внутренних деформаций при кристаллизации и последующем охлаждении. Для этого соединения большой толщины из таких материалов осуществляют с применением многослойной сварки длинными участками с большим числом валиков малого сечения.

Опыт сварки сплавов с низкой технологической прочностью показывает, что, как правило, их необходимо сваривать по возможности на жестких режимах, т. е. при малых значениях погонной энергии и полном охлаждении металла в промежутках между наложением отдельных слоев. Однако в отдельных случаях положительные результаты может дать применение предварительного и особенно сопутствующего подогревов зоны соединения вблизи шва по обе его стороны, что связывают с более благоприятным полем деформаций.

Влияние технологических, конструктивных и металлургических факторов находится в сложной взаимной связи, поскольку каждый из них оказывает влияние как на макро- и микроскопические особенности кристаллизации и формирования структуры в околошовной зоне, так и на температурно-деформационно-временные условия процесса сварки. Несмотря на высокий уровень развития теории тепловых процессов при сварке, затвердевания и кристаллизации количественный анализ комплексного влияния этих факторов на технологическую прочность сварных соединений до сих пор затруднен из-за отсутствия методов расчета развития внутренних деформаций в металле в процессе сварки. Поэтому имеющиеся в настоящее время зависимости основаны целиком на опытных данных, которые получены лишь для небольшого числа частных случаев технологии сварки и типов сварных соединений. Этим объясняется весьма большое разнообразие конструкций и технологических параметров сварки образцов проб для испытания металлов на сопротивление образованию горячих трещин.

Положительное влияние оказывают также и вводные и выводные планки, закрепляемые прихватками по обе стороны от оси шва. Это позволяет снизить концевой эффект, который обусловливает преимущественное образование трещин в начале и конце шва из-за неоднородности температурно-деформационного поля.

Один из перспективных технологических путей борьбы с горячими трещинами связан с применением двух- и многодуговых процессов сварки, при которых расширяется возможность регулировать темп изменения деформации металла шва за счет выбора оптимального расстояния между дугами.

Воздействие технологических и конструктивных факторов на образование горячих трещин более полно изучено в связи с их влиянием на форму сварочной ванны, определяющую характер макроскопического строения металла шва.

Форма сварочной ванны определяет траекторию роста осей кристаллитов и ориентацию их границ по отношению к оси сварного шва. Известно, что продольные горячие трещины часто образуются в зоне срастания кристаллитов в центре сварного шва. Схема расположения кристаллитов оказывает существенное влияние на деформационную способность металла шва в температурном интервале хрупкости.

Сварной шов, кристаллиты которого ориентированы в основном в поперечном направлении (большая скорость сварки), мало пластичен в температурном интервале хрупкости. Для него характерно образование трещин вдоль оси шва. Однако возникновение подобных дефектов мало вероятно, если в поперечном сечении шва оказывается много расположенных под углом друг относительно друга кристаллитов (малая скорость сварки) (рис. 1). Таким образом, по взаимной ориентировке кристаллитов, которую можно охарактеризовать значением угла θ/2, образованного между касательной к оси кристаллита и направлением сварки, можно оценить вероятность образования продольных горячих трещин.

Анализ влияния параметров режима свари на изменение угла θ/2, проведенный с помощью уравнения процесса распространения теплоты быстродвижущегося точечного источника в полубесконечном теле, показал, что при постоянном значении погонной энергии увеличение скорости сварки приводит к увеличению угла θ/2 , т. е. к росту кристаллитов перпендикулярно оси ОХ шва. Рост погонной энергии при постоянной скорости сварки также увеличивает угол θ /2 .

Угол встречи кристаллитов определяется формой сварочной ванны, так как кристаллиты растут в направлении, совпадающем с нормалью к изотерме кристаллизации. Сварка на форсированных режимах дает вытянутую вдоль оси шва сварочную ванну. В результате кристаллиты растут почти перпендикулярно оси шва, образуя ярко выраженный стык. Увеличение размеров хвостовой части ванны в этих условиях приводит к значительному снижению стойкости металла шва против образования горячих трещин.

Технологическая прочность металла шва существенным образом зависит и от формы ванны в поперечном сечении, которая в значительной степени определяется параметрами режима и условиями теплоотвода при сварке.

Склонность стали к горячим и холодным трещинам

5. [Уд1] (ВО1) К термическому классу сварки относятся следующие виды сварки:

Газовая, дуговая, плазменная

2) газовая, индукционная, печная

3) ультразвуковая, контактная, трением

4) индукционная, лазерная, конденсаторная

6. [Уд1] (ВО1) Сварка плавлением – это:

1) Создание сваркой слоя металла на детали для получения желаемых свойств или размеров

2) Сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла

3) Создание сваркой непрерывной связи двух или более деталей в процессе их плавления

Сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы; обычно, но необязательно, добавляется расплавленный присадочный металл

7. [Уд1] (ВО1) Под технологической свариваемостью понимают:

2) подразумевает возможность получения монолитных сварных соединений с химической связью

3) процесс образования неразъемного соединения путем образования межатомных связей между соединяемыми элементами при их нагревании и (или) пластическом деформировании

Способность материала, когда в процессе сварки достигается металлическая целостность при соответствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям

9. [Уд1] (ВО1) Сварка под флюсом – это:

1) Дуговая сварка плавящимся электродом, при которой жидкий металл сварочной ванны удерживается охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва

2) Дуговая сварка плавящимся электродом, при которой используют порошок без введения извне защитного газа в зону дуги

3) Сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока

Дуговая сварка плавящимся электродом, при которой используются один или несколько сплошных или порошковых проволочных электродов, или ленточных электродов, а также гранулированный флюс, который подается и плавится, полностью закрывая дугу

10. [Уд1] (ВО1) Под сварочной дугой прямого действия понимают:

1) дуга, при которой положительный заряд находится на электроде

Дугу, которая горит между электродом (плавящимся или неплавящимся) и свариваемым металлом

3) дугу, которая горит между двумя, чаще всего, неплавящимися электродами

4) дуга, при которой положительный заряд находится на изделии

11. [Уд1] (ВО1) Тип покрытого металлического электрода для сварки конструкционных и легированных сталей выбирают по:

1) пределу текучести стали

2) по указанию ГОСТ 9467-75 или др.НД

Временному сопротивлению разрыву

4) по величине ударной вязкости наплавленного металла

12. [Уд1] (ВО1) Что означает класс прочности проката из углеродистых и легированных сталей?

1) нижний предел временного сопротивления разрыву в МПа

Минимальный предел текучести в МПа

3) среднее значение предела текучести в МПа

4) значение ударной вязкости

13. [Уд1] (ВО1) Покрытые металлические электроды разрешено прокаливать не более

2) количество прокалок устанавливает технолог в зависимости от типа и марки электродов и условий их хранения

Трех раз

14. [Уд1] (ВО1) Защитные газы для сварки подразделяются:

Активные и инертные

2) инертные и горючие

3) активные и природные

4) природные и искусственные

15. [Уд1] (ВО1) 40Х – эта сталь относится:

1) к первой группе по свариваемости

2) ко второй группе по свариваемости

К третьей группе по свариваемости

4) к четвертой группе по свариваемости

16. [Уд1] (ВО1) Какие сведения необходимы для определения марки стали?

1) показатели механических свойств

2) полный химический состав

Полных химический состав и показатели механических свойств

17. [Уд1] (ВО1) При увеличении содержания углерода в углеродистой стали прочность ее

Повышается

2) не изменяется

4) сначала повышается, а потом снижается

18. [Уд1] (ВО1) При термической резке сталей, склонных к закалке, необходимо оставлять припуск на механическую обработку

1) не регламентирован, зависит от точности резки

Не менее 3-4 мм

3) не менее 1-2 мм

4) не более 3-4 мм

19. [Уд1] (ВО1) Свариваемость конструкционных углеродистых и легированных сталей определяют по критерию

1) склонность к порообразованию

склонность стали к горячим и холодным трещинам

3) склонность к закалке

4) по системе легирования

20. [Уд1] (ВО1) Склонность к горячим трещинам конструкционных легированных сталей определяется по:

1) суммарному содержанию легирующих элементов

2) эквиваленту углерода

Генезис конфликтологии как науки в древней Греции: Для уяснения предыстории конфликтологии существенное значение имеет обращение к античной.

Почему двоичная система счисления так распространена?: Каждая цифра должна быть как-то представлена на физическом носителе.

Сварка конструкционных низколегированных сталей

Данная курсовая работа содержит 24 машинописные страницы, 9 рисунков, 5 таблиц и один чертеж на листе форматом А1.

Ключевые слова: сварная конструкция, стрела трубоукладчика, 09Г2С, сварка, свариваемость, дуговая сварка покрытым электродом, дуговая сварка под флюсом, электрошлаковая сварка, дуговая сварка в среде защитных газов, углекислый газ, режимы сварки, сварочные дефекты, контроль качества.

Содержание

1. Сварная конструкция «Стрела трубоукладчика ТЛГ-10»………….4

3. Сварка конструкционных низколегированных сталей…………..…5

Состав и свойства сталей…………………………………………. 5

Общие сведения о свариваемости……………………………….…..5

Физическая и технологическая свариваемость………………. 8

4. Способы сварки стали 09Г2С………………………………….….….9

Технология сварки покрытыми электродами ……………..….…9

Технология сварки под флюсом ……………………..…….10

Технология сварки в защитных газах……………..…….…..11

Технология электрошлаковой сварки…………………………12

5. Выбор способа, оборудования и режимов сварки………………. 14

6. Дефекты и контроль качества сварных соединений……………. …16

Сварная конструкция «Стрела трубоукладчика ТЛГ-10»

Стрела трубоукладчика ТЛГ-10 сварная, А-образной формы, неповоротная; стойки коробчатого сечения, сварные, составленные из двух угольников. В головной части стрелы на одной оси насажены четыре ролика для канатов подъема груза и стрелы.

Стрела служит для удержания и укладки в траншеи труб, а также для подъема и перемещения груза с одного места на другое.

Выбор материала

От правильного выбора металла для сварных конструкций в значительной мере зависят их эксплуатационная надежность и экономичность. В настоящее время сварные конструкции в основном изготовляют из углеродистых и низколегированных сталей, а также из алюминиевых и титановых сплавов.

С учетом требований, предъявляемых к конструкции, выбрана конструкционная низколегированная сталь повышенной прочности 09Г2С (по ГОСТ 19281-89) .

Низколегированные стали содержат углерода до 0,25% и легирующих примесей до 3 %. Они относятся к категории удовлетворительно свариваемых сталей. Следует учитывать, что при содержании в стали углерода более 0,25% возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.Сталь является спокойной, а значит затвердевает без кипения, что обусловлено введением в их состав элементов-раскислителей.

2.1. Свойства материала

Таблица 1

Химический состав в % материала 09Г2С

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.5 - 0.8 | 1.3 - 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Таблица 2

Температура критических точек материала 09Г2С.

| Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Таблица 3

Механические свойства при Т=20 o С материала 09Г2С.

| Сортамент | Размер | Напр. | в | T | 5 | | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м 2 | - |

| Лист |

Рис.1 Диаграмма Шеффлера

Сталь марки 09Г2С перлитного класс.

Таблица 4

Технологические свойства материала 09Г2С.

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

2.2. Назначение 09Г2С

Листы по ГОСТ 19281-89 категории 15 –– несущие элементы сварных конструкций, различные детали и элементы сварных металлоконструкций работающих при переменных нагрузках, при температуре от —70 до +425°С с повышенной прочностью.

Сварка конструкционных низколегированных сталей

3.1 Состав и свойства сталей

Углерод является основным легирующим элементом в углеродистых конструкционных сталях и определяет механические свойства сталей этой группы. Повышение его содержания усложняет технологию сварки и затрудняет возможности получения равнопрочного сварного соединения без дефектов. Стали с содержанием углерода до 0,25% относятся к низкоуглеродистым. По качественному признаку углеродистые стали разделяют на две группы: обыкновенного качества и качественные. По степени раскисления стали обыкновенного качества обозначают: кипящую — кп, полуспокойную — пс и спокойную — сп. Кипящая сталь, содержащая не более 0,07% Si, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах. Спокойные стали получаются при раскислении марганцем, алюминием и кремнием и содержат не менее 0,12% Si; сера и фосфор распределены в них более равномерно, чем в кипящих сталях. Эти стали менее склонны к старению и отличаются меньшей реакцией на сварочный нагрев. Полуспокойная сталь по склонности к старению занимает промежуточное положение между кипящей и спокойной сталью. Сталь обыкновенного качества поставляют без термической обработки в горячекатаном состоянии. Изготовленные из нее конструкции также не подвергают последующей термической обработке.

3.2Общие сведения о свариваемости

Совокупность технологических характеристик основного металла, определяющих его реакцию на изменения, происходящие при сварке, и способность при принятом технологическом процессе обеспечивать надежное в эксплуатации и экономичное сварное соединение, объединяют в понятие «свариваемость». Свариваемость не является неотъемлемым свойством металла или сплава, подобным физическим свойствам. Кроме технологических характеристик основного металла свариваемость определяется способом и режимом сварки, составом дополнительного металла, флюса, покрытия или защитного газа, конструкцией сварного узла и условиями эксплуатации изделия.

В зависимости от марки основного металла и условий эксплуатации конструкции изменяется и совокупность показателей, определяющих понятие свариваемости. Так, под хорошей свариваемостью низкоуглеродистой стали, предназначенной для изготовления конструкций, понимают возможность при обычной технологии получить сварное соединение, равнопрочное с основным металлом, без трещин в металле шва и без снижения пластичности в околошовной зоне. Металл шва и околошовной зоны в рассматриваемом случае должен быть стойким против перехода в хрупкое состояние при температуре эксплуатации конструкций и при концентрации напряжений, обусловленной формой узла.

Технология их сварки должна обеспечивать определенный комплекс требований, основными из которых являются равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела механических свойств основного металла. В некоторых случаях конкретные условия работы конструкций допускают снижение отдельных показателей механических свойств сварного соединения. Однако в большинстве случаев, особенно при сварке ответственных конструкций, швы не должны иметь трещин, непроваров, пор, подрезов. Геометрические размеры и форма швов должны соответствовать требуемым. Сварное соединение должно быть стойким против перехода в хрупкое состояние. В отдельных случаях к сварному соединению предъявляют дополнительные требования. Однако во всех случаях технология должна обеспечивать максимальную производительность и экономичность процесса сварки при требуемой надежности и долговечности конструкции.

Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки и предыдущей и последующей термической обработкой. Химический состав металла шва зависит от доли участия основного и электродного металлов в образовании шва и взаимодействий между металлом и шлаком и газовой фазой. При сварке рассматриваемых сталей состав металла шва незначительно отличается от состава основного металла. В металле шва меньше углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания углерода, компенсируется легированием металла через проволоку, покрытие или флюс марганцем и кремнием.

Повышенные скорости охлаждения металла шва способствуют увеличению его прочности, однако при этом снижаются пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия. Влияние скорости охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сваренные швы. Металл многослойных швов, кроме последних слоев, подвергающийся действию повторного термического цикла сварки, имеет более благоприятную мелкозернистую структуру. Поэтому он обладает более низкой критической температурой перехода в хрупкое состояние.

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках зоны термического влияния, является термический цикл, которому подвергался металл в этом участке при сварке. Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объекте, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяется способом и режимом сварки, составом и толщиной основного металла.

Обеспечение равнопрочности сварного соединения при дуговой сварке низкоуглеродистых сталей обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условий сварки и от вида термической обработки стали до сварки. Повышение скоростей охлаждения при сварке на форсированных режимах металла повышенной толщины, а также однопроходных угловых швов при отрицательных температурах и т. д. может привести к появлению в металле шва и на участках перегрева полной и неполной рекристаллизации в околошовной зоне закалочных структур. Повышение содержания в стали марганца увеличивает эту вероятность. Если эта сталь перед сваркой прошла термическое упрочнение — закалку, то в зоне термического влияния шва на участках рекристаллизации и синеломкости будет наблюдаться отпуск металла, т. е. снижение его прочностных свойств. Изменение этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки.

Сварные соединения из низколегированных сталей, сваренные различными способами сварки, обладают удовлетворительной стойкостью против образования кристаллизационных трещин. Это обусловлено низким содержанием в них углерода. Однако при сварке на низкоуглеродистых сталях, содержащих углерод по верхнему пределу (свыше 0,20%), угловых швов и первого корневого шва в многослойных швах, особенно с повышенным зазором, возможно образование в металле шва кристаллизационных трещин, что связано в основном с неблагоприятной формой провара (узкой, глубокой). Легирующие добавки в низколегированных сталях могут повышать вероятность образования кристаллизационных трещин. Все низкоуглеродистые и низколегированные стали хорошо свариваются всеми способами сварки плавлением. Обычно не имеется затруднений, связанных с возможностью образования холодных трещин, вызванных образованием в шве или околошовной зоне закалочных структур. Однако в сталях, содержащих углерод по верхнему пределу и повышенное содержание марганца и хрома, вероятность образования холодных трещин в указанных зонах повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждение трещин достигается предварительным подогревом до 120—200 0 С. Предварительная и последующая термическая обработка сталей, использующихся в ответственных конструкциях, служит для этой цели, а также позволяет получить необходимые механические свойства сварных соединений (высокую прочность или пластичность, или их необходимое сочетание).

3.3. Физическая и технологическая свариваемость

Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных соединений и главным образом относится к разнородным материалам.

Физческая свариваемость материалов зависит от степени их растворимости друг в друге в жидком и твердом состояниях. Материалы, нерастворимые в жидком состоянии, не способны образовывать монолитные соединения. Материалы, растворимые в жидком состоянии, имеют различные степени растворимости в твердом состоянии.

Приняты три степени физической свариваемости:

1. Хорошая – полная растворимость в твердом состоянии;

2. Удовлетворительная – ограниченная растворимость в твердом состоянии;

3. Плохая – металлы нерастворимы в твердом состоянии.

Технологическая свариваемость рассматривается как свойство материалов, характеризующее их реакцию на сварочный термодеформационный цикл.

Широкое применение получил прикладной аспект понятия свариваемости материалов, учитывающий назначение изготовленных из них сварных конструкций. Свариваемость – свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделий.

Признаки, характеризующие ту или иную степень свариваемости, четко не определены и устанавливаются в зависимости от отраслевых технических требований к производству сварных конструкций.

Традиционно принято различать несколько качественных степеней технологической свариваемости:

Для сварных конструкций, выполняемых из углеродистых сталей, принимают следующие показатели свариваемости:

1) сопротивляемость образованию холодных трещин,

2) сопротивляемость образованию горячих трещин,

3) сопротивление развитию трещинообразных дефектов,

4) сопротивляемость хрупкому разрушению,

5) значение основных механических свойств шва и околошовной зоны.

Оценим свариваемость стали 09Г2С по методу эквивалентного углерода:

Как выбрать специалиста по управлению гостиницей: Понятно, что управление гостиницей невозможно без специальных знаний. Соответственно, важна квалификация.

Почему человек чувствует себя несчастным?: Для начала определим, что такое несчастье. Несчастьем мы будем считать психологическое состояние.

Личность ребенка как объект и субъект в образовательной технологии: В настоящее время в России идет становление новой системы образования, ориентированного на вхождение.

Расчетные методы оценки склонности к холодным трещинам

При разработке расчетных методов применяют два основных методических подхода. Первый используют параметрические уравнения, полученные статистической обработкой экспериментальных данных. Они связывают выходные параметры (показатель склонности к трещинам, требуемую температуру подогрева и другие) с входными параметрами (химическим составом, режимом сварки и другие) без анализа физических процессов в металлах при сварке, обусловливающих образование трещин. Поэтому их применение ограничено областью, в пределах которой изменялись входные параметры при проведении экспериментов. При этом часто не учитывается все многообразие факторов, влияющих на образование трещин, в том числе и существенно значимых. Второй предусматривает анализ физических процессов в металлах при сварке, обусловливающих образование трещин. В этом случае используются концептуальные физические модели процесса разрушения при образовании трещин, аналитические зависимости законов металлофизики, регрессионные уравнения, описывающие характеристики и константы материалов на основе статистической обработки опытных данных. Такие расчетные методы имеют более универсальный характер, чем параметрические уравнения, и позволяют учитывать достаточно широкий ряд металлургических, технологических и геометрических факторов. Выполнение расчетов производится с помощью ЭВМ.

В настоящее время широко используются следующие параметрические уравнения:

1. Расчет значения эквивалента углерода Cэкв

где символы элементов и их содержание в %.

Стали, у которых Cэкв ≥ 0,45 %, считаются потенциально склонными к образованию трещин. Cэкв является обобщенным параметром состава стали, характеризующим ее прокаливаемостъ. При Cэкв ≥ 0,45 % при сварке становится возможным образование закалочных структур в металле сварного соединения, что при условии насыщения металла водородом и высоких сварочных напряжений может привести к образованию холодных трещин. Значение Cэкв вне связи с этими условиями не может служить показателем действительной склонности сварного соединения к трещинам.

2. Расчет параметра трещинообразования Pω, %

(1)

где Нгл количество диффузионного водорода в металле шва, установленное глицериновым методом, мл/100 г (соотношение с ртутным методом МИС Нгл=0,64 Hмис–0,93); К - коэффициент интенсивности жесткости, Н/(мм*мм) (К= К0δ; К0- постоянная, имеющая значения в пределах 200 - 1000 Н/(мм 2 х мм) в зависимости от жесткости конструкции, для пробы Тэккен 685; δ- толщина стали, мм.

При Pω>0,286 возможно образование холодных трещин в зоне термического влияния в корне шва сварного соединения типа пробы «Тэккен». Уравнение (1) получено статистической обработкой результатов испытаний с помощью пробы «Тэккен» применительно к низколегированным сталям с содержанием углерода 0,07 - 0,22 % с пределом текучести 500 - 700 МПа при сварке с q/υ=17 кДж/см. Использование (1) возможно для указанных составов стали и режима сварки.

Параметр Pω используют для расчета предварительной температуры подогрева, исключающей трещины: Тп=1440 Pω - 392. Например, при Pω=0,286 Тп=20°С; при Pω=0,345 (сталь 0,20% С; 0,30% Si; 0,80 Mn 0,2% Cr; Нгл=3; δ=20 мм) Тп= 105°С.

3. Расчет стойкости против холодных трещин стыковых сварных соединений жестко закрепленных элементов может быть выполнен с помощью компьютерных программ. Программный комплекс «Свариваемость легированных сталей» позволяет выполнить расчеты кинетики физических процессов и их выходных параметров, определяющих показатели свариваемости.

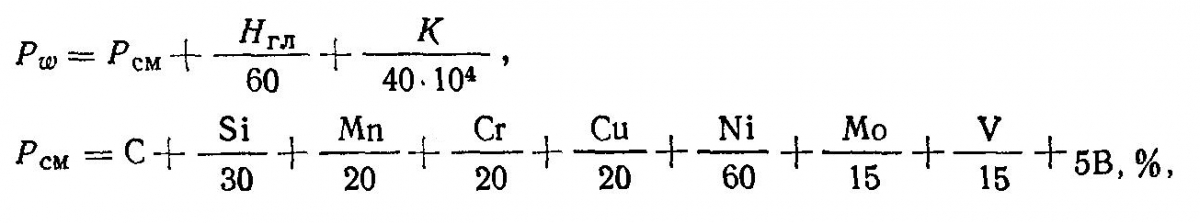

Путем сопоставления действительных и критических значений факторов трещинообразования (структуры, водорода и напряжений) оценивается стойкость сварных соединений против трещин (рис. 1).

Рис.1. Критическая поверхность (CDEFG), соответствующая сочетанию факторов, обусловливающих склонность сталей к холодным трещинам при сварке; ОА — отсутствие трещин; АВ - образование трещин

где σкр - критическое разрушающее напряжение, регрессионное уравнение для которого получено статистической обработкой результатов испытаний сталей на замедленное разрушение в условиях термического цикла сварки; σ0,2(зтв) - предел текучести ЗТВ; % С - содержание углерода; Sд - действительное содержание структурных составляющих («+»Sд – мартенсит, остальное бейнит; «–»Sд- ферритоперлит, остальное бейнит); dз - диаметр действительного аустенитного зерна, мм; Hд – действительная концентрация хроматографического диффузионного водорода в 3ТВ, см 3 /100г. Действительные значения параметров рассчитаны на основе анализа физических процессов в металле при сварке.

Если условие стойкости против трещин не обеспечивается, то в автоматическом режиме счета определяются значения погонной энергии сварки, температуры подогрева, исходное содержание водорода в шве и жесткость закрепления свариваемых элементов, которые обеспечивают отсутствие холодных трещин.

Склонность к горячим трещинам конструкционных легированных сталей определяется по

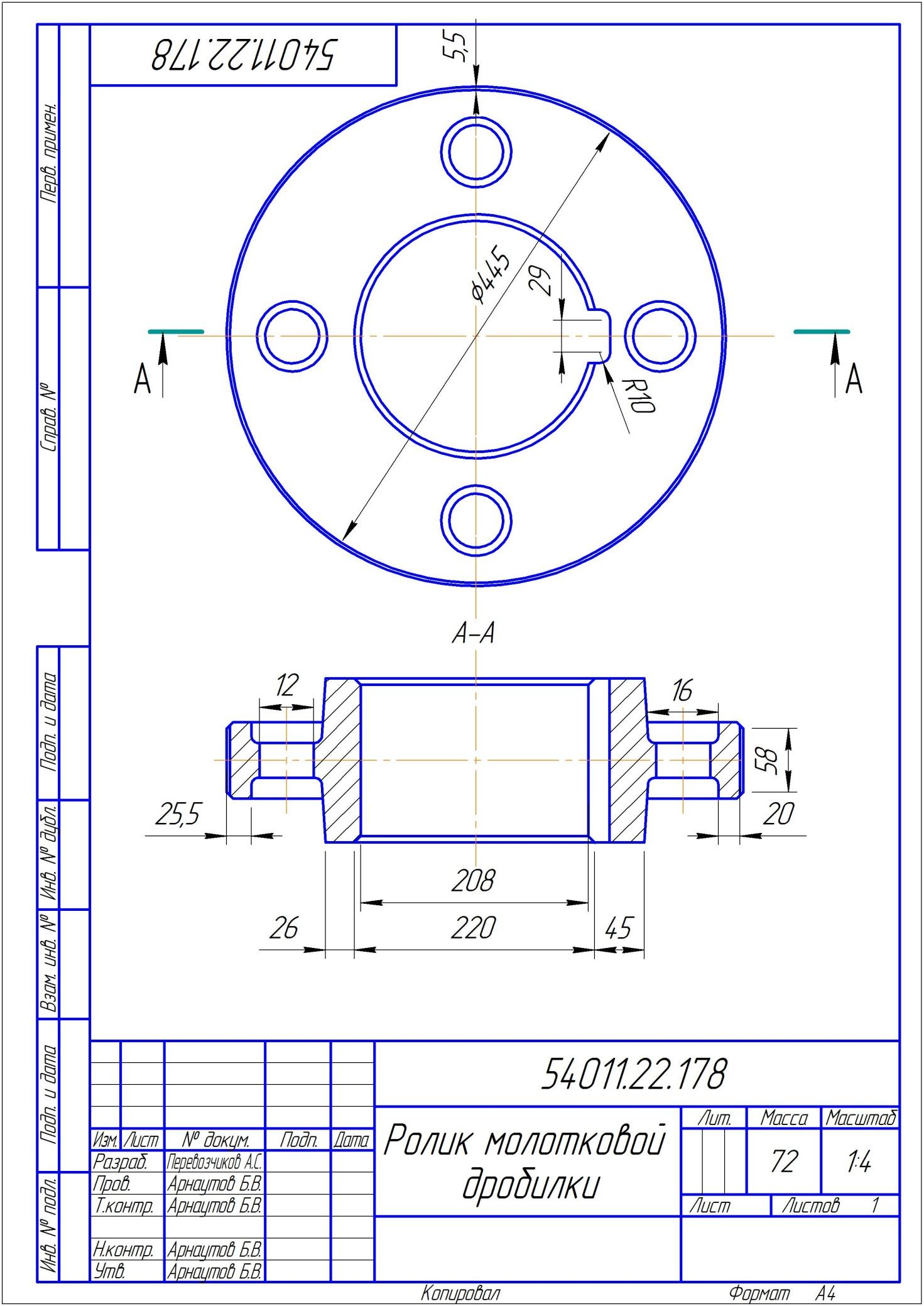

Чертеж изделия

Характеристика вида износа

Состав и свойства наплавленного слоя должны быть согласованы с условиями службы изделия. Долговечность изнашивающейся детали зависит от трех основных факторов: конструкции, режима работы и материала, из которого изготовлена деталь. Путем износостойкой наплавки можно изменить только один из этих факторов, однако во многих случаях этого достаточно, чтобы в несколько раз увеличить срок службы изделия.

Выбор металла, способного эффективно противостоять всем разрушающим воздействиям при эксплуатации, представляет сложную задачу, так как износ протекает по-разному в зависимости от условий работы и главенствующее значение приобретают соответственно различные свойства металла. При эксплуатации машин в каждом конкретном случае можно выделить ведущий вид износа, на сопротивление которому необходимо обратить главное внимание. По заданию данного курсового проекта следует рассмотреть трение, смятие, истирание.

Истирание металла при сухом и полусухом трении — широко распространенная причина выхода из строя деталей машин. Анализ явлений истирания показал, что в зависимости от величин удельного давления и скоростей относительного перемещения трущихся поверхностей преобладающее значение приобретают такие виды износа, как окислительный, износ схватыванием или усталостный.

При окислительном износе происходит пластическая деформация микроскопических поверхностных слоев и одновременно диффузия кислорода в металл; на поверхности металла образуются хрупкие слои окислов, которые отделяются в виде тонкого порошка. Интенсивность окислительного износа сравнительно невелика.

Если удельное давление на участках фактического контакта превосходит предел текучести, то при пластической деформации обнажаются совершенно чистые «ювенильные» поверхности, происходит холодная сварка.

При малых скоростях скольжения (для стали —порядка 1 м/сек) и отсутствии смазки и окисных пленок схватывание проявляется в возникновении и разрыве металлических связен в точках контакта. Перемещение трущихся поверхностей приводит к упрочнению металла в местах схватывания, вырыванию менее прочного металла с образованием нароста. При этом упрочненный участок (нарост) сопряженной поверхности царапает металл, что вызывает наиболее быстрое изнашивание.

При больших скоростях скольжения (более 3—4 м/сек) износ схватыванием протекает несколько иначе . В точках дискретного контакта в результате превращения работы трения в теплоту температура резко повышается. Вследствие нагрева и размягчения поверхностных слоев во многих микроскопических участках происходит сварка и последующий разрыв связей с диспергированием металла. На поверхности трения температура может достичь температуры плавления. Износ протекает весьма интенсивно, если в результате размягчения поверхностного слоя возникает глубинное выравнивание, налипание частиц менее прочного металла на металл, сильнее сопротивляющийся пластической деформации.

Под действием повторных ударов при недостаточной твердости происходит смятие. Такой износ нередко наблюдается на стыках рельсов, на деталях подвижного состава железнодорожного транспорта.

Многие части металлургического оборудования соприкасаются с раскаленным металлом. Снижение прочности в результате нагрева приводит к смятению, что вызывает искажение формы рабочей части детали.

Характеристика основного металла.

Класс: Сталь конструкционная легированная

Использование в промышленности: различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Читайте также: