Скорость охлаждения углеродистых сталей

Обновлено: 29.04.2024

Режим термической обработки включает в себя следующие составляющие: скорость нагрева, температуру нагрева, продолжительность выдержки, скорость охлаждения.

Скорость нагрева выбирается в зависимости от теплопроводности стали (химического состава) и формы детали. Если теплопроводность стали высокая, то и скорость нагрева может быть больше. При этом следует иметь в виду, что у большинства легированных сталей теплопроводность ниже, чем у углеродистых, и быстрый нагрев может привести в них к возникновению напряжений и трещин. Заготовки или детали простой формы по той же причине можно греть быстрее, чем сложной.

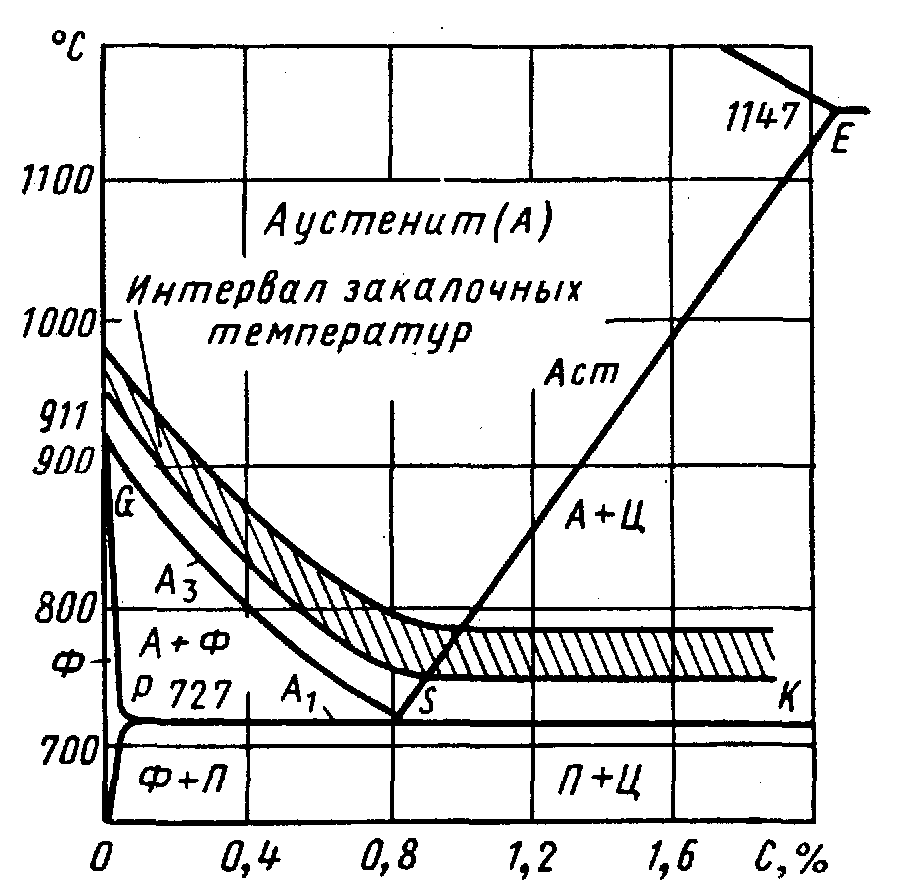

Температура нагрева зависит от состава стали и вида термообработки. Для углеродистых сталей она может быть определенна по диаграмме Fe3C, для легированных приводится в справочниках. Отметим, что для каждой стали при определенном виде термообработки эта температура величина постоянная.

Продолжительность выдержки зависит главным образом от размеров деталей и условий нагрева. При нагреве деталей в газовых или электрических печах выдержка обычно назначается из расчета 1,5-2 мин. на 1мм максимальной толщины детали (при условии что детали в печи не соприкасаются друг с другом). При нагреве в жидких средах (например, в соляных ваннах), где условия теплообмена очень высоки, продолжительность выдержки берется

10-15 сек. на 1мм толщины.

Скорость охлаждения обычно задают охлаждающей средой (охлаждение в печи, на воздухе, в масле, в воде, в специальных средах).

Режим термической обработки удобно задавать графиком в координатах температура-время (см.рис.9).

Отжиг стали

Отжигом называют вид термической обработки состоящий в нагреве стали до определенной температуры, выдержке и медленном охлаждении.

В процессе отливки, прокатки или ковки стальные заготовки охлаждаются неравномерно, что приводит к неоднородности структуры и свойств, возникновению внутренних напряжений. При затвердевании отливок кроме того возможно появление внутри кристаллитной ликвации (химической неоднородности по сечению зерна). В сварных соединениях также наблюдаются неоднородности структуры, свойств и внутренние напряжения.

Для устранения различного рода структурных неоднородностей проводят отжиг.

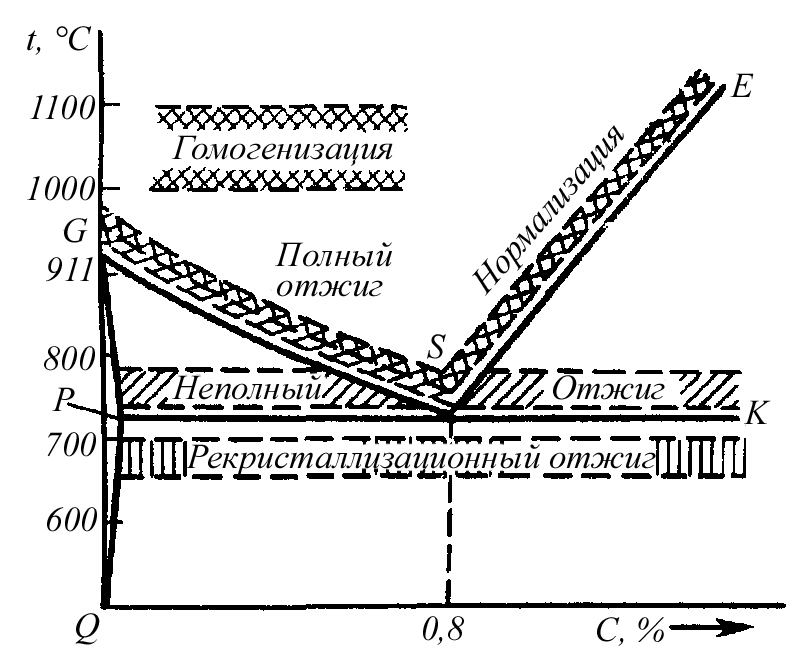

Различают несколько видов отжига различающихся по технологии выполнения и цели. Для измельчения зерна перегретой стали, снижения твердости и улучшения обрабатываемости резанием применяют полный, неполный, изотермический отжиги и отжиг на зернистый перлит. Для уменьшения внутреннего напряжения, снижения твердости, повышения пластичности и изменения формы зерен холоднодеформированного металла применяют рекристаллизационный отжиг. Для устранения внутрикристаллитной ликвации в легированных сталях - высокотемпературный диффузионный отжиг.

Температурные интервалы основных видов отжига для углеродистых сталей представлены на рис.10.

Полный отжиг проводится для доэвтектоидных и эвтектоидных сталей. Температура нагрева на 30-50 0 выше А3, т.е. структуру полностью переводят в аустенитное состояние. После выдержки сталь медленно охлаждают в печи. Скорость охлаждения углеродистых сталей 100-150 0 /час, легированных - 30-40 0 /час. Структура стали после полного отжига получается феррито-перлитная, т.е. такая, как по диаграмме Fe-C.

Неполный отжиг проводят практически для инструментальных заэвтектоидных сталей, только в том случае, если в структуре нет цементита по границам зерен (сетка цементита). Если есть сетка цементита, то для ее устранения применяют нормализацию, что будет рассмотрено ниже. Температура нагрева на 30-50 0 выше А1 (750-780 0 ). При нагреве структура будет состоять из аустенита и цементита, после медленного охлаждения из перлита и цементита.

Изотермический отжиг проводят с той же целью, что и полный, но время на его проведение требуется меньше (см.рис.11). После нагрева до температуры на 30-50 0 выше А1, выдержке для выравнивания температуры по сечению, сталь подстуживают немного ниже А1 (650-700 0 ) и выдерживают при этой температуре до полного распада аустенита на феррит и перлит, дальнейшее охлаждение с любой скоростью.

В отличие от других видов отжига здесь распад аустенита проходит не при непрерывном охлаждении, а в изотермических условиях (при постоянной температуре). Проводить такой отжиг проще, т.к. контролировать температуру легче, чем скорость охлаждения.

Изотермический отжиг обычно применяют для легированных сталей обладающих высокой устойчивостью аустенита (кривая изотермического распада сильно сдвинута вправо). Такой отжиг можно применять только для мелких заготовок, у которых температура по сечению выравнивается сравнительно быстро.

Отжиг на зернистый перлит проводят с целью улучшить обрабатываемость резанием за счет снижения твердости при переводе пластинчатого перлита взернистый. Такой отжиг применяют для эвтектоидной и заэвтектоидных сталей (при отсутствии сетки цементита).

Отжиг проводят по одному из следующих режимов:

1. Нагрев на 20-30 0 выше А1, выдержка 3-5 часов, медленное охлаждение

2. Нагрев до тех же температур с небольшой выдержкой, охлаждение до 600 0 , снова нагрев до 740-750 0 и снова охлаждение до 600 0 . Такие циклы нагрева и подстуживания повторяют 2-4 раза, т.е. проводят как бы покачивание температуры стали около А1. Поэтому такой отжиг называют еще маятником отжигом. Графически режим маятникового отжига представлен на рис.12. Общая продолжительность по второму режиму меньше, чем по первому

Почему при таком отжиге цементит изменяет форму от пластинки до сферы? Представим себе пластинку цементита в аустените. По краям этой пластинки радиус кривизны мал (0,5 толщины пластины), а по плоскости бесконечно большой. Там, где радиус кривизны мал, углерод легче переходит из цементита в аустенит, т.е. концентрация углерода у краев пластины будет повышаться. За счет диффузии концентрация углерода в аустените выравнивается атомы углерода будут переходить от края пластины к плоской части и там выделяться в виде цементита. Процесс идет пока вся пластина не превратится в сферу.

Отжиг рекристаллизационный применяют для снижения прочности, твердости, повышения пластичности и устранения вытянутости зерен после холодной пластической деформации (например, промежуточные отжиги при волочении проволоки). Такому отжигу подвергают малоуглеродистые стали, так как высокоуглеродистые стали в холодном состоянии деформируются плохо и их такой обработке практически не подвергают.

Нагрев при этом отжиге проводят ниже температуры А1 до 600-700 0 с последующим охлаждением в печи или на воздухе. При этом временное сопротивление разрыву (высокое после деформации) снижается, а пластичность растет. Схема изменения формы зерен в процессе холодной пластической деформации и последующего рекристаллизационного отжига приведена на рис.13.

Нормализация стали

Нормализация заключается в нагреве стали на 30-50 0 выше критических температур А3 и Асм(см.рис.3) с последующим охлаждением на воздухе.

Цель нормализации доэвтектоидных конструкционных сталей несколько повысить прочность (по сравнению с прочностью после отжига) за счет измельчения структурных составляющих (феррита и перлита).

Цель нормализации заэвтектоидных инструментальных сталей - устранить цементитную сетку по границам перлитных зерен и тем самым предотвратить повышенную хрупкость стали при последующей закалке. Структура таких сталей после охлаждения на воздухе из аустенитной области (выше АC3) получается сорбит (см. рис. 14).

Закалка стали

Закалка - вид термической обработки состоящий в нагреве стали до определенных температур (доэвтектоидных на 30-40 0 выше А3, заэвтектоидных на 30-40 0 выше А1), выдержке и быстром охлаждении, со скоростью более верхней критической.

Цель закалки - повысить твердость, прочность, износоустойчивость.

Скорость охлаждения при закалке обычно задают охлаждающей средой (вода, масло, специальные среды). Верхняя критическая скорость закалки сильно зависит от содержания углерода (см.рис.1.5.) и легирующих элементов. Малоуглеродистые стали (<0,25%С) обычно закалке не подвергаются, так как Vвкз у них настолько велика, что не достигается даже при охлаждении в воде. Изменение структуры углеродистых сталей при закалке представлено в табл.1.

Большая Энциклопедия Нефти и Газа

Охлаждение углеродистых сталей до 500 - 600 С ведется со скоростью 50 - 100 С в час ( в зависимости от содержания углерода), а легированных - со скоростью 20 - 60 С в час. Медленное охлаждение достигается путем упаковки заготовок в ящики с теплоизолирующим материалом, а также периодическим выключением и включением печи. [1]

Охлаждение углеродистых сталей производится в воде, а легированных сталей - в воде или в масле. [3]

Охлаждение углеродистых сталей до 500 - 600 ведется со скоростью 50 - 100 в час ( в зависимости от содержания углерода), а легированных - со скоростью 20 - 60 в час. Медленное охлаждение достигается путем упаковки заготовок в ящик с теплоизолирующим материалом, а также периодического выключения и включения печи. [4]

При охлаждении углеродистой стали в верхнем интервале температур из аустенита образуется перлит. Перлитное превращение после некоторого инкубационного периода вначале развивается медленно, а после длительной выдержки протекает с большой скоростью. С увеличением степени переохлаждения продолжительность инкубационного периода вначале уменьшается до минимума, а затем возрастает. При небольшом переохлаждении ниже точки Аг аустенит может распадаться на феррит и графит. [6]

Образование мартенсита при охлаждении углеродистых сталей возможно лишь в тонких сечениях. Однако добавка таких элементов, как марганец, никель и хром, которые растворяются в аустените, уменьшает содержание углерода в эвтектоиде и замедляет скорость превращения при охлаждении, так что и в массивных изделиях можно получить структуру бейнита или мартенсита. [7]

В этом промежутке температур охлаждение углеродистой стали должно быть очень быстрым, иначе аустенит успеет превратиться в перлит или сорбит. Если же деталь будет быстро охлаждена до 300 - 400, то получение мартенситной структуры будет обеспечено, и дальнейшее охлаждение при более низких температурах может производиться со значительно меньшей скоростью. Этого и достигают, когда охлаждают деталь сначала в воде, а затем быстро переносят ее из воды в масло для окончательного охлаждения. Самое трудное в этом способе закалки - это точно выдержать время пребывания детали в воде. Обычно пребывание мелких деталей в воде должно продолжаться всего несколько секунд, а сколько именно - это надо решать в отношении каждой детали отдельно. На практике обычно момент переноса детали из воды в масло определяют по прекращению дрожания щипцов, которыми держат деталь, и по прекращению слабо слышного звенящего шума, который получается в результате сильного кипения воды вокруг детали. [8]

Для получения высокой твердости и меньшей деформации условия охлаждения углеродистых сталей выбирают в зависимости от сечения инструмента. [9]

Холодная вода обладает хорошей охлаждающей способностью, ее применяют для охлаждения углеродистых сталей . Охлаждающая способность трансформаторного масла в 5 - 6 раз меньше холодной воды; масло применяют для охлаждения легированных сталей. [10]

Наглядное представление о кристаллизации и структурных превращениях при нагреве и охлаждении углеродистых сталей дает графическое изображение - диаграмма состояния сплавов железо - углерод. По ней определяют температуру плавления и застывания стали с различным содержанием углерода, изменение структуры. Диаграмма состояния помогает устанавливать правильные режимы ковки, штамповки, прокатки углеродистых сталей и их последующей термической обработки. [11]

Скорость охлаждения легированных сталей зависит от требуемых механических свойств, но всегда значительно меньше, чем скорость охлаждения углеродистых сталей . [12]

Закалка - самый распространенный вид термической обработки, состоящий в нагреве детали до высокой температуры ( выше 750 С), выдержке и быстром охлаждении в воде, масле или каком-либо другом веществе ( водные растворы щелочей, солей, раствор соды и др.) - Воду применяют для охлаждения углеродистых сталей , а масло - для легированных сталей, которые требуют небольшой скорости охлаждения из-за возможного образования трещин. [13]

Ящики с изделиями остаются в печи и медленно остывают вместе с ней. Скорость охлаждения углеродистой стали с содержанием углерода 0 2 - 1 2 % колеблется от 50 до 15 в час. [14]

Охлаждают сталь обычно в воде или масле. В качестве охлаждающей среды иногда применяют растворы солей, мыла в воде, эмульсию масла в воде, расплавленный свинец и др. Холодная вода обладает хорошей охлаждающей способностью, ее применяют для охлаждения углеродистых сталей . Охлаждающая способность трансформаторного масла в 5 - 6 раз меньше холодной воды; масло применяют для охлаждения легированных сталей. [15]

Охлаждение легированных сталей осуществляют также медленно, поскольку распад аустенита затруднен. Ni, Cr, Мп, Мо и др. способствуют сокращению критической скорости закалки, а Со, Si и А1 - ее увеличению. [2]

Охлаждение легированных сталей после прокатки тоже ведут медленно во избежание появления трещин. Вес слитков специальных высоколегированных сталей меньше обычных углеродистых. Для нагрева слитков и заготовок легированных сталей необходимо больше времени, чем для углеродистых. [3]

Охлаждение легированных сталей осуществляют также медленно, поскольку распад аустенита затруднен. Сг, Мп, Мо и др. способствуют сокращению критической скорости закалки, а Со, Si и А1 - ее увеличению. [4]

Поэтому охлаждение легированных сталей , склонных к отпускной хрупкости после высокого отпуска, следует производить не на воздухе, а в масле или в воде. [5]

Скорость охлаждения легированных сталей зависит от требуемых механических свойств, но всегда значительно меньше, чем скорость охлаждения углеродистых сталей. [6]

Скорость охлаждения легированной стали при термической обработке, по сравнению с углеродистой, как правило, всегда меньше, так как почти все легирующие элементы увеличивают устойчивость аустенита и тем самым способствуют получению неравновесных структур. [7]

При охлаждении легированных сталей распад аустенита может сопровождаться образованием мартенситной фазы. [8]

Особенностью термокинетических кривых нагревов и охлаждений легированных сталей перлитного класса в сравнении с обычными углеродистыми сталями является то, что изотермы или температурные площадки, соответствующие критическим температурам, более продолжительны - распад аустенита замедлен. Структурные изменения при ТЦО легированных сталей происходят медленнее, поэтому максимальную температуру при нагревах следует увеличивать от 30 - 50 до 50 - 70 С выше точки Ас. Влияние легирующих элементов на число циклов при ТЦО таково, что при увеличении содержания легирующих элементов в стали увеличивается и необходимое число циклов. На рис. 3.11 приведена зависимость оптимального числа п t циклов стали с содержанием углерода 0 4 % от содержания С легирующих элементов. [10]

Его твердость составляет НВ 600 - т - 700 ( HRC 62 ч - 66), а пластические свойства при растяжении ( б и ф) и ударная вязкость а близки к нулю. При охлаждении легированных сталей рассмотренные структуры могут получиться при иных скоростях охлаждения. Почти во всех легированных сталях при охлаждении в масле получается структура мартенсита. В некоторых легированных сталях даже при охлаждении на воздухе получается мартенсит. [11]

Холодная вода обладает хорошей охлаждающей способностью, ее применяют для охлаждения углеродистых сталей. Охлаждающая способность трансформаторного масла в 5 - 6 раз меньше холодной воды; масло применяют для охлаждения легированных сталей . [12]

Повышение легирующими элементами устойчивости переохлаж денного аустенита в области первой ступени замедляет его распад при проведении полного отжига, требуя применения невысоких скоростей охлаждения. При отжиге легированных сталей приходится при бегать к скоростям охлаждения 50 - 100 в час, а высоколегированные стали ( типа хромоникелевых и хромоникелемолибденовых) необходимо охлаждать со скоростью 20 - 30 в час. При больших скоростях охлаждения легированных сталей не успевает полностью тфойти распад аустенита в перлит и при дальнейшем переохлаждении возможно превращение оставшейся части аустенита в игольчатый троостит ( во второй ступени) или мартенсит ( в третьей ступени) с резким повышением твердости и ухудшением обрабатываемости стали резанием. Медленное охлаждение при отжиге следует нести только в области первой ступени распада переохлажденного аустенита. Скорость дальнейшего охлаждения практически не влияет на понижение твердости, но для - яда сталей дальнейшее медленное охлаждение до температур 450 - 400 несколько улучшает их обрабатываемость. В больших гтечах ( с загрузкой 15 - 30 т) для полного отжига легированных сталей бывает достаточно охлаждения в закрытой печи при прекращении тяги и выключении подачи топлива, что обеспечивает скорость охлаждения 50 - 100 / час. [13]

Охлаждают сталь обычно в воде или масле. В качестве охлаждающей среды иногда применяют растворы солей, мыла в воде, эмульсию масла в воде, расплавленный свинец и др. Холодная вода обладает хорошей охлаждающей способностью, ее применяют для охлаждения углеродистых сталей. Охлаждающая способность трансформаторного масла в 5 - 6 раз меньше холодной воды; масло применяют для охлаждения легированных сталей . [14]

Охлаждают сталь обычно в воде или в масле. В качестве охлаждающей среды иногда применяют растворы солей, мыла в воде, эмульсию масла в воде, расплавленный свинец и др. Холодная вода обладает хорошей охлаждающей способностью, ее применяют для охлаждения углеродистых сталей. Охлаждающая способность трансформаторного масла в 5 - 6 раз меньше холодной воды; масло применяют для охлаждения легированных сталей . [15]

Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

Термической обработкой называется технологический процесс, включающий нагрев стали до определенной температуры, выдержку при этой температуре и охлаждение с необходимой скоростью. Целью термической обработки является получение заданных свойств стали путем изменения ее структуры без изменения формы и размеров деталей.

Термическая обработка вызывает изменения в структуре материала в том случае, если сплав претерпевает превращения, вызванные полиморфизмом, диффузией или изменением растворимости одного компонента в другом. Часто эти процессы могут накладываться друг на друга и оказывать влияние на свойства материалов.

В исходном состоянии углеродистая сталь может иметь различную структуру в зависимости от содержания углерода: доэвтектоидная – феррит и перлит; эвтектоидная – перлит; заэвтектоидная – перлит и цементит вторичный.

Рассмотрим процесс нагрева эвтектоидной стали выше критической температуры Ас1, когда структура состоит из перлита (рис. 10.1). Это превращение можно записать согласно диаграмме «Железо – цементит»:

где Ф (феррит) содержит 0,02 % углерода, Ц (цементит) – 6,67 % углерода и А (аустенит) – 0,8 % углерода.

Когда сталь переходит критическую температуру А1, превращение сопровождают два параллельно идущих процесса: полиморфное превращение Feα (ОЦК) → Fеγ (ГЦК) и растворение цементита в Fеγ.

Растворение цементита не может начаться, пока сохраняется кристаллическая решетка феррита. Как известно, углерод в ней может максимально растворяться в количестве 0,02 %, поэтому вначале происходит зарождение кристаллов аустенита на межфазной поверхности раздела феррита и цементита. Зарождение сопровождается образованием центров кристаллизации аустенита, и, следовательно, происходит измельчение зерна. Только после образования Fеγ возможно дальнейшее растворение углерода в аустените.

Полиморфное превращение происходит с более высокой скоростью, чем процесс растворения цементита, поэтому первоначально аустенит сохраняет неоднородность по углероду и за образованием зародыша аустенита следует его насыщение углеродом.

Начальная величина зерна аустенита зависит от количества зародышей, возникающих в данном объеме в единицу времени, и скорости их роста. Чем дисперснее структура перлита, тем мельче начальное зерно аустенита, т. к. у такой структуры больше поверхность раздела между ферритной и карбидной фазами, где и идет образование зародышей.

К окончанию превращения всего перлита в аустенит сталь состоит из большого количества мелких аустенитных зерен. Дальнейший нагрев или выдержка после окончания превращения ведет к их росту. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к уменьшению свободной энергии за счет сокращения поверхности зерен. Он происходит в результате увеличения одних зерен за счет других, более мелких.

Чтобы охарактеризовать поведение стали при нагреве в отношении изменений размера зерна, рассмотрим понятие о зерне аустенита, которое может быть:

· начальным зерном – размер аустенитного зерна в момент окончания перлито-аустенитного превращения;

· действительным зерном – зерном аустенита, полученным в данных конкретных условиях нагрева;

· наследственным зерном аустенита, характеризующим склонность зерна к росту при высоких температурах.

Склонность стали к росту зерна зависит от ее состава и раскисления. Стали, раскисленные только марганцем или марганцем с кремнием, относят к наследственно-крупнозернистым. Стали, раскисленные и модифицированные дополнительно алюминием, титаном, церием и другими элементами в количестве 0,05–0,1 %, относят к группе наследственно-мелкозернистых.

Переход через критическую точку А1 сопровождается резким уменьшением размеров зерна. При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет до весьма высоких температур, после чего начинает быстро расти. В крупнозернистой стали ничто не препятствует росту зерна, который начинается сразу после перехода через критическую точку (рис. 7.1). Наследственно-мелкозернистая сталь при достаточно высокой температуре может иметь более крупное зерно аустенита, чем наследственно-крупнозернистая сталь, поэтому различают еще действительное зерно, полученное в стали при данной температуре нагрева. Размер действительного зерна аустенита определяется температурой нагрева, длительностью выдержки и склонностью данной стали к росту зерна.

Известно, что мелкозернистая сталь имеет более высокие механические свойства, поэтому природную зернистость сталей оценивают баллами специально разработанной шкалы зернистости (ГОСТ 5639-82).

Рис. 7.1. Схема роста зерна аустенита в наследственно-мелкозернистой

и наследственно-крупнозернистой эвтектоидной стали

Нагрев доэвтектоидной стали до температуры, значительно превышающей А3 (1100–1200 °С), и последующее охлаждение приводят к образованию структуры, состоящей из крупных игл избыточного феррита, прорезающих крупные зерна перлита. В честь австрийского ученого

А. Б. Видманштетта такая структура была названа видманштеттовой структурой (рис. 7.2).

Рис. 7.2. Схема (а) и фотография (б) микроструктуры Видманштетта

Еще более высокий нагрев стали, при котором по границам зерна появляются участки оплавления и происходит их окисление, вызывает пережог стали. При пережоге излом стали становится камневидным и является неисправимым браком.

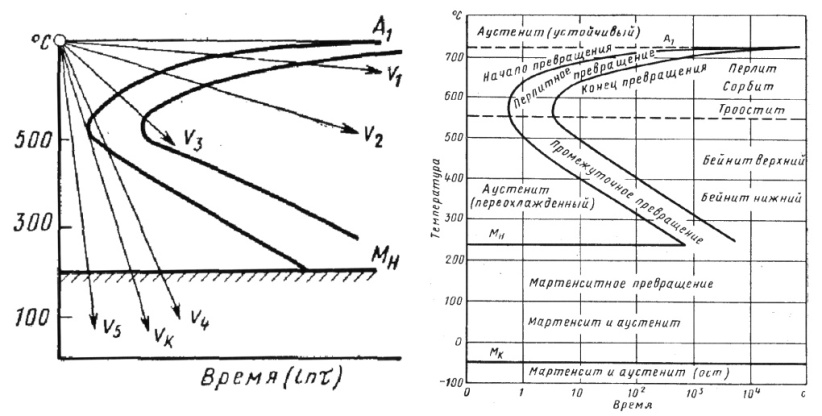

Выше (в гл. 5) рассматривались фазовые превращения, происходящие в стали при медленном охлаждении из аустенитного состояния. Увеличивая скорость охлаждения или вводя легирующие элементы, можно значительно повысить степень переохлаждения аустенита, т. е. понизить температуру его превращения. От степени переохлаждения аустенита зависят механизм и кинетика превращения, структура и свойства продуктов превращения. Процессы распада переохлажденного аустенита подразделяют на диффузионное (перлитное), промежуточное (бейнитное) и бездиффузионное (мартенситное).

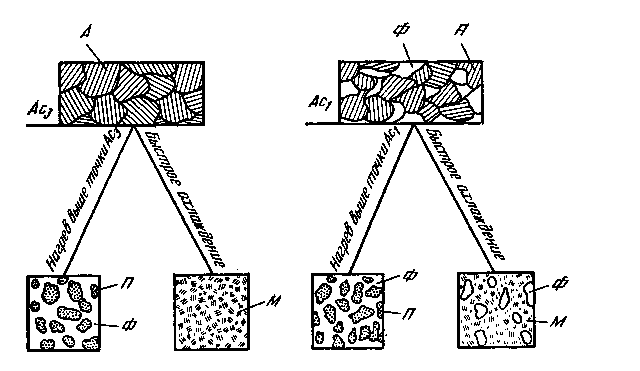

Если сталь со структурой аустенита, полученной в результате нагрева до температуры выше А3 (для доэвтектоидной стали), или выше Аст (для заэвтектоидной стали), или выше А1 (для эвтектоидной стали), переохлаждать до температуры ниже А1 с различными скоростями, вызывая тем самым различную степень переохлаждения, то можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

Рассмотрим превращение переохлажденного аустенита на примере эвтектоидной стали (0,8 % углерода). Во время охлаждения ниже критической температуры А1 происходит превращение его в почти чистое Feα и цементит.

Процесс образования перлита – это зарождение центров перлита и рост перлитных кристаллов. Этот процесс происходит во времени и может быть изображен в виде кинетической кривой превращения (рис. 7.3), показывающей количество перлита в зависимости от времени.

Рис. 7.3. Кинетическая кривая превращения аустенита в перлит

Начальный период характеризуется малой скоростью превращения и имеет инкубационный период 0а. Длительность инкубационного периода зависит от степени переохлаждения аустенита. При снижении температуры, т. е. увеличении степени переохлаждения, скорость превращения возрастает, а продолжительность инкубационного периода и всего превращения сокращается.

Для изучения изотермического (при постоянной температуре) превращения аустенита образцы стали нагревают до стабильного аустенита, а затем переохлаждают аустенит до температур ниже А1 (700, 600, 500 °С и т. д.) и выдерживают при этой температуре до полного распада аустенита, фиксируя начало и окончание превращения.

Рис. 7.4. Построение диаграммы изотермического превращения

переохлажденного аустенита эвтектоидной стали (0,8 % углерода)

Пусть эти температурные значения будут t1 > t2 > t3 (рис. 7.4,а), тогда построение диаграммы изотермического превращения аустенита будет выглядеть так, как показано на рис. 7.4,б. Горизонтальная линия МН показывает температуру начала бездиффузионного мартенситного превращения, МК – его окончания.

Превращения, которые совершаются при разных степенях переохлаждения выше и ниже пика С-образной диаграммы, отличаются по кинетике превращений и по форме продуктов распада. Условно они разделены на три зоны: перлитное, бейнитное и мартенситное превращения.

Перлитное превращение переохлажденного аустенита является диффузионным. Вначале на границе аустенитного зерна образуется зародыш цементита. Объем вблизи его обедняется углеродом, снижает свою устойчивость и испытывает полиморфное (γ→α) превращение. Кристаллы феррита зарождаются на границе с цементитом. В результате происходит совместный рост кристаллов феррита и цементита, образуются так называемые перлитные колонии. Чем больше переохлаждение, тем мельче получается феррито-цементитная смесь и тем прочнее и тверже она становится.

При высоких температурах превращения (650–700 ºС) и малых степенях переохлаждения получается грубая смесь феррита и цементита. Эта смесь называется перлитом. При более низких температурах (550–600 ºС) и, следовательно, больших степенях переохлаждения дисперсность структур возрастает и твердость продуктов повышается до 2500–3500 НВ

(≈25 HRC). Перлит более тонкого строения получил название сорбит (от фамилии английского ученого Г. К. Сорби).

При еще более низкой температуре (550 ºС) дисперсность феррито-цементитной смеси еще более увеличивается и получается структура, называемая троостит (по фамилии французского ученого А. Ж. Труста),

с твердостью 3500–4500 НВ (≈35 HRC).

Таким образом, перлит, сорбит и троостит – это структуры с одинаковой природой (феррит + цементит), отличающиеся между собой степенью дисперсности частиц феррита и цементита. Перлит может иметь зернистое и пластинчатое строение. Однородный аустенит образует пластинчатый перлит. Неоднородный аустенит при всех степенях переохлаждения превращается в зернистый перлит.

В доэвтектоидных и заэвтектоидных сталях сначала выделяется избыточная фаза – феррит или избыточный цементит, в остальном все происходит как в эвтектоидной стали.

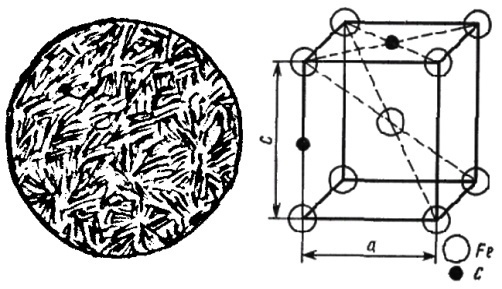

Мартенситное превращение аустенита происходит в том случае, когда аустенит переохлажден до низких температур, при которых исключена диффузия.

Мартенсит (по фамилии немецкого ученого А. Мартенса) – упорядоченный перенасыщенный твердый раствор углерода в Feα. Мартенситное превращение состоит в перестройке γ-решетки в α-решетку без диффузии углерода. Г. В. Курдюмов дал очень понятное определение мартенситному превращению: «Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомные».

Образовавшиеся кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Сдвиг атомов образует игольчатый микрорельеф на поверхности металлического шлифа, поэтому мартенсит называют мелкоигольчатым, скрытокристаллическим, реечным и т. д., в зависимости от исходной структуры аустенита. Аустенит и мартенсит имеют разную кристаллическую решетку и разный удельный объем, поэтому происходит рост упругих напряжений во всей детали. Это необходимо учитывать при их термической обработке, т. к. объем мартенсита больше объема аустенита.

Мартенсит имеет тетрагональную кристаллическую решетку

(рис. 7.5), параметры которой (c и а) зависят от количества растворенного в нем углерода. Твердость мартенсита будет тем больше, чем больше углерода в стали (табл. 7.1).

| Твердость, НRС | |||||||

| Содержание С, % | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

Мартенситное превращение протекает в интервале температур от МН до МК. Чтобы мартенситное превращение развивалось, необходимо сталь непрерывно охлаждать. Если охлаждение прекратить в интервале между МН и МК, то это приведет к стабилизации аустенита. В закалённой стали, имеющей точку МК ниже +20 °С (а именно – в углеродистых сталях, содержащих углерода более 0,5–0,6%, или легированных), всегда присутствует остаточный аустенит. Его количество тем больше, чем ниже температуры точек МН и МК, т. е. чем выше содержание в аустените углерода и легирующих элементов.

Рис. 7.5. Тетрагональная кристаллическая решетка мартенсита

Температурное значение точек МН и МК не зависит от скорости охлаждения, а обусловлено химическим составом стали. С повышением содержания углерода и легирующих элементов в стали (кроме кобальта и алюминия) значения температур МН и МК понижаются. Размеры кристаллов мартенсита определяются величиной исходного зерна аустенита.

Следует помнить, что мартенсит – это пересыщенный твердый раствор внедрения, искусственно полученная неравновесная структура и при определенных условиях она может превращаться в более равновесные структуры. Для структуры мартенсита характерна высокая прочность, твердость, износостойкость, кроме того, она имеет наибольший удельный объем в сравнении с другими структурами.

Промежуточное (бейнитное) превращение аустенита протекает между перлитным и мартенситным превращением и сочетает в себе диффузионное перераспределение углерода в аустените между продуктами его распада и бездиффузионное (сдвиговое) мартенситное превращение при перестройке кристаллической решетки Fеγ → Fеα. Бейнит (по имени американского металлурга Э. Бейна) представляет собой двухфазную структуру, состоящую из кристаллов феррита и цементита. Особенность этого превращения заключается в том, что полиморфный переход происходит по мартенситному механизму. Бейнит, образующийся в интервале температур 550–350 ºС, называют верхним бейнитом, а образующийся при 350–240 ºС – нижним бейнитом.

Превращение переохлажденного аустенита можно осуществить в изотермических условиях, т. е. при постоянной температуре. Такое превращение аустенита описывается диаграммами изотермического превращения и редко используется в практике термической обработки сталей. Превращения аустенита при непрерывном охлаждении описываются термокинетическими диаграммами.

Такие диаграммы строят в координатах «Температура – Время» на основе анализа серии кривых охлаждения, на которых отмечают температуры начала и конца перлитного и бейнитного превращений. Термокинетические диаграммы имеют сложный вид, поэтому для упрощения будем рассматривать диаграмму изотермического превращения с наложенными на нее кривыми охлаждения (рис. 7.6).

Рис. 7.6. Наложение кривых охлаждения на диаграмму

изотермического распада аустенита

На диаграмме отражены все ее особенности:

· при малых скоростях охлаждения (V1, V2, V3) в стали протекает только диффузионный распад аустенита с образованием феррито-цементитной смеси различной степени дисперсности (перлит, сорбит, троостит);

· при охлаждении со скоростью VКР – критической скорости закалки – или большей (V4) переохлажденный аустенит превращается в неравновесную фазу – мартенсит.

В зависимости от скоростей охлаждения превращение аустенита может быть диффузионным и бездиффузионным. Критерием превращения является критическая скорость охлаждения VКР. Это наименьшая скорость охлаждения, при которой подавляется диффузия атомов углерода.

Влияние скорости охлаждения на структуру и свойства стали

Этот вопрос удобнее выяснить на примере эвтектоидной стали (С = 0,8%). Из этой стали изготавливается серия образцов, все они нагреты до аустенитного состояния, т.е. выше 727°С и в дальнейшем каждый образец охлаждается с разной скоростью (рис. 38).

Рис. 38. Диаграмма изотермического распада переохлажденного аустенита эвтектоидной стали с наложенными на нее кривыми охлаждения:

а – общий вид; б – получаемые структуры

Превращение аустенита при температурах 550°С и выше называется перлитным превращением, при 550°С…МН – мартенситным (МН – начало, МК – конец мартенситного превращения).

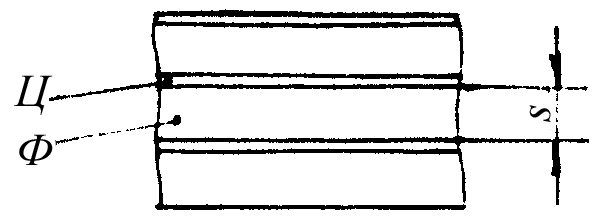

Перлитное превращение. В интервале температур перлитного превращения образуются пластинчатые структуры из кристаллов феррита и цементита, которые отличаются степенью дисперсности частиц Ф и Ц.

Дисперсность перлитных структур оценивается межпластинчатым расстоянием S соседних пластинок феррита и цементита (рис. 39).

Чтобы не спутать цементит с ферритом используют специальный травитель – пикрат натрия, который окрашивает цементит в черный цвет. Феррит при этом не окрашивается, т.е. остается светлым.

Рис. 39. Феррито-цементитная структура

Если превращение идет при температурах 650–670°С, то образуется перлит, S = 6·10 -4 мм .

При температурах превращения 640–590°С образуется сорбит,

При температурах превращения 580–550°С образуется троостит, S = 1´10 -4 мм.

Как видно из опыта с увеличением скорости охлаждения зерна феррито-цементитной смеси измельчаются все сильнее, что резко влияет на свойства. Так, например, у перлита НВ 2000, у сорбита НВ 3000. а у троостита НВ 4200, МПа.

Промежуточное (бейнитное) превращение. В результате промежуточного превращения образуется бейнит, представляющий собой структуру, состоящую из a-твердого раствора несколько пересыщенного углеродом и частиц цементита. Бейнитное превращение сочетает в себе элементы перлитного и мартенситного превращений. В аустените образуются объемы, обогащенные и обедненные углеродом. Обедненные углеродом участки аустенита претерпевают g ® a превращение бездиффузионным путем (мартенситным). В объемах аустенита, обогащенных углеродом, при t = 400–550°С происходит выделение частиц цементита. При t < 400°С частицы цементита выделяются в кристаллах a-фазы.

Бейнит, образовавшийся при температурах 400–550°С называется верхним бейнитом, он имеет перистое строение с худшими механическими свойствами (пониженные sв, КСU и d).

При более низких температурах (ниже 400°C) образуется нижний бейнит, он имеет игольчатое строение с лучшими механическими характеристиками (большим sв, КСU и d).

Мартенситное превращение аустенита. Мартенсит – это пересыщенный твердый раствор внедрения углерода вFeα

Мартенсит образуется только из аустенита в результате сильного переохлаждения последнего со скоростью не менее критической скорости закалки (Vкр = – касательная к диаграмме, см. рис. 38, а).

Мартенситные пластины (иглы) образуются почти мгновенно, со скоростью более 1000 м/с, только в пределах аустенитного зерна и не переходят границу между зернами. Поэтому размер игл мартенсита зависит от размера зерен аустенита. Чем мельче зерна аустенита, тем мельче иглы мартенсита и структура характеризуется как крупноигольчатый или мелкоигольчатый мартенсит. Решетка мартенсита тетрагональная, т.е. периоды с > а (рис. 40).

Рис. 40. Микроструктура и кристаллическая решетка мартенсита

Механизм мартенситного превращения состоит в том, что при температурах ниже МН решетка аустенита, хорошо растворяющая углерод (до 2014%С) оказывается неустойчивой, и перестраивается в решетку Feα, способность которой растворять углерод, очень мала (до 0,02%).

Из-за большой скорости охлаждения весь углерод, находящийся в аустените (ГЦК решетка) остается зафиксировать в Feα(ОЦК решетка), где места для его размещения нет. Поэтому избыточный углерод искажает решетку, вызывает появление больших внутренних напряжений и, как следствие, твердость и прочность растут, а ударная вязкость и пластичность падают.

Аустенитно-мартенситное превращение сопровождается увеличе- нием объема. Все структуры стали можно расположить (от максимального объема к минимальному) в следующий ряд: мартенсит – троостит – сорбит – перлит – аустенит.

Отличие от перлитного превращения:

1) большая скорость превращения;

2) превращение бездиффузионное, т.е. без предварительного выде- ления углерода и образования Fe3C;

3) начинается превращение в точке МН и заканчивается в точке МК, причем положение этих точек зависит только от химического состава сплава;

4) в структуре мартенсита всегда есть небольшое количество остаточного непревращенного аустенита (до 4%);

5) решетка мартенсита тетрагональная (а = b ¹ с).

Виды термической обработки. Термической обработкой называется такая технологическая операция, при которой путем нагрева сплава до определенной температуры, выдержке при этой температуре и последующего охлаждения происходят структурные изменения, вызывающие изменения свойств металлов.

Термическая обработка проводится обычно в тех случаях, когда наблюдаются:

1) полиморфные превращения;

2) ограниченная и переменная (увеличивающаяся с температурой) растворимость одного компонента в другом в твердом состоянии;

3) изменение строения металла под влиянием холодной деформации.

Основными параметрами режимов термической обработки являются: температура и скорость нагрева, продолжительность выдержки при заданной температуре, скорость охлаждения.

Температура нагрева стали зависит от положения критических точек, вида термической обработки и назначается на основании анализа диаграммы состояния сплава.

Скорость нагрева зависит от химического состава сплава, размера и формы обрабатываемых деталей, массы садки, характера расположения деталей в печи, типа нагревательного устройства и т.д.

Выдержка при заданной температуре необходима для завершения фазовых превращений, происходящих в металле, выравнивания концентрации по всему объему детали. Время нагрева (40) складывается из времени собственного нагрева tн(2) и времени выдержки tв:

где tв принимается равным 1 мин на 1 мм толщины для углеродистых сталей и 2 мин для легированных.

где D– размер наибольшего сечения (размерная характеристика); K1– коэффициент среды (для газа – 2, соли – 1, металла – 0,5); K2 – коэффициент формы (для шара – 1, цилиндра – 2, пластины – 4, параллелепипеда – 2,5); K3– коэффициент равномерного нагрева (всесторонний – 1, односторонний – 4).

Скорость охлаждения зависит, главным образом, от степени устойчивости аустенита, т.е. от химического состава стали, а также от структуры, которую необходимо получить.

В зависимости от скорости охлаждения углеродистой стали получают следующие структуры: феррит с перлитом, перлит, сорбит, тростит, мартенсит.

Согласно диаграмме состояния Fe-Fe3C, температурные точки, образующие линию PSK, обозначаются А1; линию GS – A3; линию ES – Аст. если рассматривается процесс нагрева, то перед цифровым индексом ставят букву С (АС1, АС3), а если в случае охлаждения r(Аrз, Ar1).

Углеродистые стали подвергаются следующим видам термической обработки: отжигу, нормализации, закалке и отпуску.

Отжиг стали. Цель отжига:

1) исправление структуры после горячей обработки (ковки, литья);

2) снижение твердости для облегчения обработки резанием;

3) снятие внутренних напряжений;

4) подготовка структуры к последующей термической обработке и холодной штамповке;

5) уменьшение химической неоднородности.

При полном отжиге сталь нагревается выше линии АС3 на 30–50°С, выдерживается нужное время при этой температуре и затем медленно охлаждается, как правило, вместе с печью (рис. 41).

При нагреве выше точки АС3 происходит перекристаллизация, в результате чего зерна измельчаются, внутренние напряжения устраняются, сталь становится мягкой и вязкой. Полному отжигу подвергают преимущественно доэвтектоидные стали.

В случае нагрева этих сталей ниже АС3 часть зерен феррита остается в том же виде, в каком он был до отжига (большие размеры, пластинчатая форма), что приводит к понижению вязкости стали.

При неполном отжиге сталь нагревается выше линии АС1 на 30–50°С и после выдержки медленно охлаждается вместе с печью. При неполном отжиге происходит лишь частичная перекристаллизация (перлит-аустенит). Этот вид применяется для заэвтектоидных сталей.

Нагрев этих сталей выше линии Aсm(аустенитное состояние) нецелесообразен, так как растворенный в аустените цементит при последующем охлаждении будет выделяться по границам зерен перлита в виде сетки, что резко снижает пластичность и делает сталь хрупкой.

Диффузионный отжиг (гомогенизация) применяется для выравнивания химической неоднородности по объекту кристалла в крупных отливках. Он проводится при температуре 1050–1150°С и при более длительных выдержках (10–18 ч).

Рекристаллизационный отжиг применяется при снятии наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатка, штамповка, вытяжка и др.). Для углеродистых сталей этот вид отжига проводится при температуре 650–690°С. В результате чего твердость понижается, а пластичность растет.

Рис. 41. Оптимальные температуры нагрева при различных видах отжига

Нормализация стали. Вид термической обработки, состоящий в нагреве стали на 30–50°С выше линии GSE(Аcз и Аcm), выдержке при этой температуре и последующем охлаждении на спокойном воздухе называется нормализацией стали.

Цель нормализации – измельчение зерна, улучшение механических свойств, подготовка структуры для окончательной обработки (закалки и отпуска).

По сравнению с отжигом, скорость охлаждения при нормализации значительно выше, поэтому распад аустенита идет при больших переохлаждениях, что приводит к образованию мелкозернистых продуктов распада – феррита и перлита, и, следовательно, повышению твердости.

Нормализация, как вид термической обработки, применяется главным образом для низкоуглеродистых строительных сталей. Нормализацией устраняется цементитная сетка в заэвтектоидных сталях при подготовке их к закалке.

Закалка стали. Вид термической обработки, состоящий в нагреве стали до температуры выше линии АС3 (доэвтектоидной стали) или АС1 (заэвтектоидной стали) на 30–50°С, выдержке при данной температуре и последующем быстром охлаждении в воде или масле (рис. 42) называется закалкой.

Рис. 42. Оптимальные температуры нагрева под закалку углеродистых сталей

Цель закалки – повышение твердости, прочности и износостойкости стали за счет получения структуры мартенсита, имеющего характерное игольчатое строение.

Для превращения аустенита в мартенсит скорость охлаждения должна быть больше критической скорости закалки Vкр.

Критической скоростью закалки называется наименьшая скорость охлаждения, при которой весь аустенит переохлаждается до мартенситного превращения. Если скорость охлаждения будет меньше Vкр, аустенит распадается на феррито-цементитную смесь (тростит, сорбит, перлит, см. рис. 38).

Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. В производственной практике для закалки применяют воду, минеральные масла, водные растворы солей, щелочи. Основным преимуществом масел по сравнению с водой является медленное охлаждение в мартенситной области (ниже 300°С), вследствие чего закалка в масле дает меньшую деформацию, напряжения и склонность к образованию закалочных трещин.

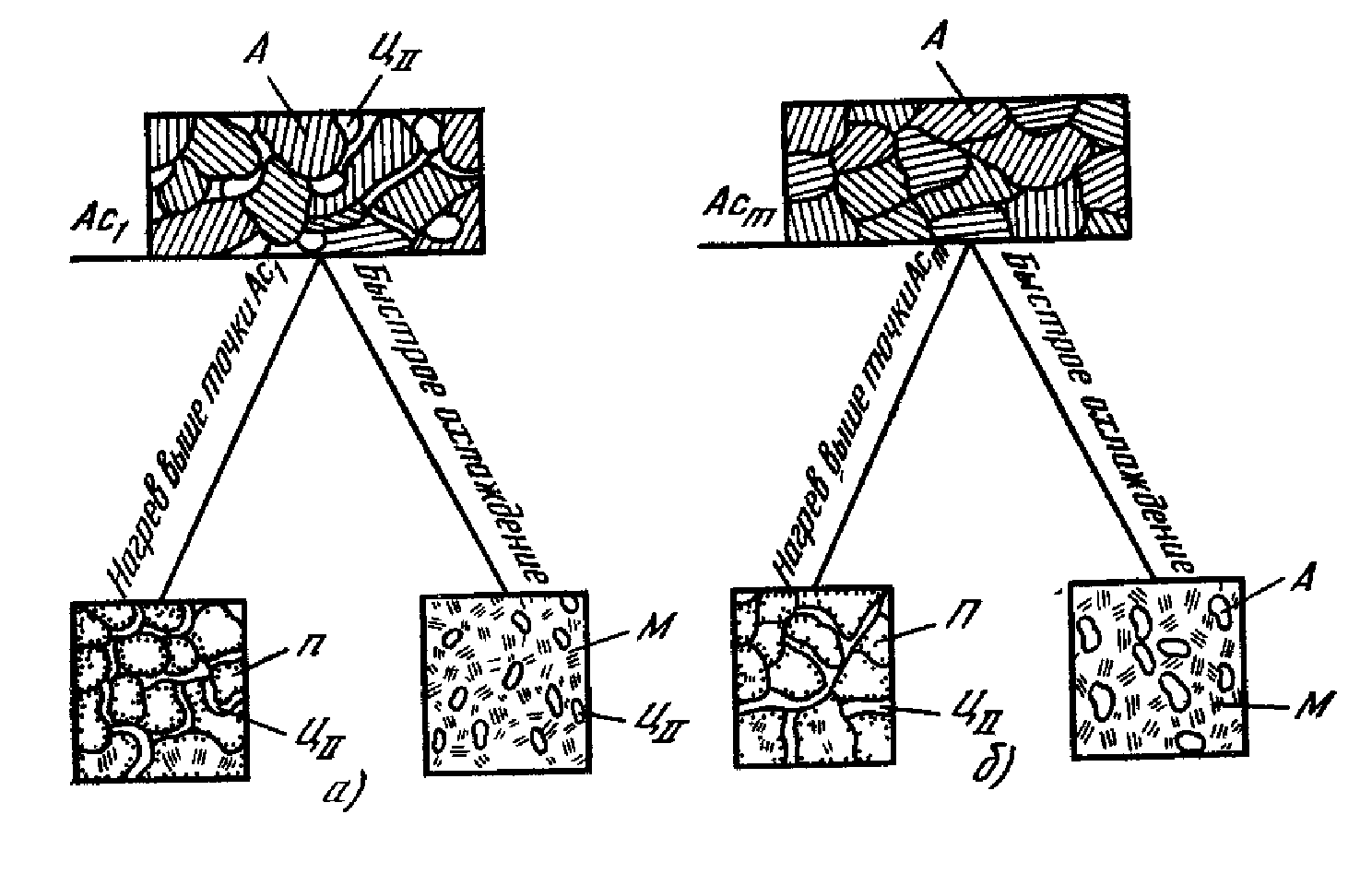

Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 30–50°С выше критической точки АС3. Доэвтектоидные стали обязательно подвергают полной закалке, т.е. нагревают до полного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита.

Недогрев доэвтектоидной стали до точки АС3 приводит к сохранению в структуре закаленной стали наряду с мартенситом некоторого количества феррита и, следовательно, к заниженным механическим свойствам после закалки. Такую закалку называют неполной, и для доэвтектоидной стали она является пороком (рис. 43, б).

Рис. 43. Структурные превращения в доэвтектоидной стали при закалке:

а – полная закалка; б – неполная закалка

При неполной закалке заэвтектоидной стали (нагрев выше точки АС1, но ниже точки Асm) оставшийся нерастворенным цементит повышает твердость стали после закалки, так как является упрочняющей фазой. Если заэвтектоидную сталь нагреть выше линии Асm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (см.рис. 44, б). Таким образом, если для доэвтектоидных сталей неполная закалка является дефектом, то для заэвтектоидных – основным видом закалки.

Отпуск стали. Вид термической обработки, состоящий из нагрева закаленной на мартенсит стали до температуры ниже линии PSK (АС1), выдержке при этой температуре и последующего охлаждения называется отпуском.

Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного a-твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением кристаллической решетки, образованием и коагуляцией (укрупнением) частичек цементита.

С повышением температуры отпуска предел прочности и твердость понижаются, а пластичность и ударная вязкость растут.

Рис. 44. Структурные превращения в заэвтектоидной стали при закалке:

а – неполная закалка; б – полная закалка

В соответствии с техническими требованиями, предъявляемыми к изделиям на практике, применяют следующие виды отпуска: низкий, средний и высокий.

Низкий отпуск характеризуется невысокими температурами нагрева (150–250°С) и применяется для изделий, где требуется высокая твердость (HRC 56–64) и износостойкость. Низкий отпуск незначительно уменьшает твердость закаленной стали и увеличивает вязкость, снимая внутренние напряжения в изделиях. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяют для режущего инструмента, зубил, валков, калибров, шаблонов, изделий из цементуемых сталей.

Структура сталей после низкого отпуска – отпущенный мартенсит.

Средний отпуск характеризуется нагревом закаленной стали до температуры 300–400°С и обеспечивает относительно высокую твердость HRС 40–54 и максимальный предел упругости при достаточной прочности. Этот вид отпуска применяется для пружин, рессор, штампов, ударного инструмента и т.д. Структура изделий после среднего отпуска – тростит отпуска.

Высокий отпуск осуществляется нагревом закаленной стали до 500–600°С и применяется для изделий из конструкционных сталей, подвергаемых воздействию высоких динамических, знакопеременных или статических напряжений. Структура стали после высокого отпуска сорбит отпуска.

Читайте также: