Сталь 420с 25 hrc

Обновлено: 03.05.2024

Сталь 420 – это наиболее дешевый материал, из которого изготавливаются клинки только самых дешевых ножей. Сталь 420 содержит очень низкий процент углерода, но достаточно большое количества марганца и хрома, что и определяет ее свойства. Сталь 420 плохо поддается закалке, поэтому является мягкой сталью, которая плохо держит заточку.

Зато этот материал обладает достаточно высокой коррозионной устойчивостью и низкой ценой. Аналог Российской стали 20X13.

Сталь 420 для ножа. Описание, характеристики и отзывы. Плюсы и минусы

Сталь 420 является наиболее дешевой и популярной сталью, используемой при изготовлении импортных ножей, подавляющее большинство который идут на российский рынок, является сталь 420-ка. Именно ее используют для изготовления практически всех китайских ножей (что собственно и посодействовало появлению о ней дурной славы).

Следует отметить, что в «восточном» исполнении этот материал преимущественно низкого качества, его характеристики близки к нашим кухонным 40Х13-м.

Единственным, но неоспоримым достоинством стали 420 является ее защита от появления ржавчины.

Именно по этой причине подводные ножи тайваньского производства, произведенные из стали этого типа считаются среди любителей дайвинга вполне сносными. Наряду с этим следует отметить, что Японские изделия из 420-й стали качественные, и вполне заслуживают внимания потребителей.

Что касается «западного» исполнения – 420-я сталь является вполне нормальным ножевым материалом, относящимся к категории недорогих. Испанские ножи, созданные с использованием 420-й стали практически такие же мягкие, как и китайские, при этом Немецкие (Beker, Magnum), австрийские (Fortuna) и швейцарские (Wenger, Victorinox) отличаются более аккуратным исполнением и повышенной твердостью.

Следует отметить деталь, общую для всех клинков из 420-й серии (не важно, европейские они, китайские, или другого производства) – все они очень тяжелые, и толстые, что делает их неудобными при резе.

Что касается американского качества исполнения ножей, основой которых послужила 420-я сталь – наряду с изделиями, производимые United Cuttlery (по большей части сувенирными), фирмы Buck и SOG выпускают ножи, твердость клинка которых до 57 HRс, да еще сохраняется упругость и тонкость.

Данный пример – еще одно явное подтверждение важной истины: обработка и качественная закалка – вот что влияет на конечные характеристики изделия, а не просто химический состав (марка) стали.

Важно знать, что ножи, изготовленные из 420-й стали далеко не всегда маркируются соответственным образом. В случае, если на ноже нет никаких надписей, или написано «Stainless Steel», «Stainless», «Rostfrei», «Super-steel», «Inox» — фактически переводится как «нержавейка», скорее всего, для изготовления ножа использовалась именно 420-я сталь.

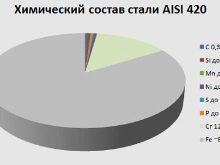

- C 0.15% — содержание углерода в сплаве составляет 0.15%.

- Углерод — наиболее важный элемент в стали, он повышает ее прочность, придает металлу хорошую твердость.

- Mn 0,10% — содержание марганца в сплаве составляет 0,10%. Марганец применяется на стадии выплавки стали.

Способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают различные прочные вещи — рельсы, сейфы и так далее. Сr 12.0 – 14,0% — содержание хрома в сплаве составляет 12,0 – 14.0%. Хром — серовато-белый блестящий твердый металл.

Хром влияет на способность стали к закаливанию, придает сплаву антикоррозийные свойства и повышает его износостойкость. Содержится в нержавеющей стали любой марки.

Si 1,00% — содержание кремния в сплаве — 1,00%. Кремний увеличивает прочность и износоустойчивость стали.

Как и марганец, он делает сталь более стабильной и надежной. P 0,04% — содержание фосфора в сплаве — 0,04%. Фосфор относится к вредным технологическим примесям в сталях и сплавах. Увеличение его содержания даже на доли процента, повышая прочность, одновременно повышает хрупкость.

Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода. Пределы содержания фосфора как технологической примеси составляют 0,025…0,045%. S 0,03% — содержание серы в сплаве — 0,03%. Сера, как и фосфор, относится к вредным технологическим примесям в сталях и сплавах.

Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. Пределы содержания серы как технологической примеси составляют 0,035…0,06%.

Сталь AISI 420 характеристики и применение

Известная многим под названием сталь AISI 420 является ничем иным, как американским аналогом аустенитно-мартенситной стали. В Российских ГОСТах эти марки маркируются так: 20Х13, 30Х13, 40Х13. Буквенно-цифровое обозначение AISI 420 определяется стандартом, где:

- AISI — это аббревиатура Американского Института Стали и Сплавов, которым была разработана эта система маркировки;

- Трехзначное число определяет отношение к нержавеющей стали. Первая цифра -4- уточняет принадлежность к хромоникелемолибденовым сплавам;

- Коэффициент 20 определяет местонахождение в таблице.

Технические характеристики стали AISI 420 как отечественного производства, так и зарубежных аналогов остаются неизменными, вне зависимости от аббревиатуры.

Применение

AISI 420 — это нержавеющая сталь, которая полностью инертна при взаимодействии со слабоагрессивными средами даже при нагревании. Второе ее название, которое максимально точно указывает на ее «характер» — это медицинская или пищевая нержавейка.

Один из тех сплавов, без которых была бы невозможной работа многих механизмов и агрегатов, т. к. из нее изготавливают элементы, работающие при температурах до 450 ºС под высокой нагрузкой, давлением. Кроме того, сталь не заменима для изделий, которым необходимы два вида стойкости коррозионная и к истиранию поверхности.

Сталь не деформируется при термической и механической обработке, хорошо держит заточку, поэтому идеально подходит для изготовления мерительных и режущих инструментов (медицинских в том числе), игл карбюраторов, поршневых штоков для компрессоров, деталей двигателя.

Высокая теплостойкость используется для изготовления лопаток для турбин и других ответственных деталей турбин.

Абсолютная инертность в слабоагрессивных средах незаменима для изготовления сепарационных экранов, тепловых фильтров в пищевой промышленности для контактов с пивным суслом, коньячными изделиями.

Коррозионная стойкость стали, эффектный внешний вид и невысокая стоимость позволяют использовать для изготовления кухонной утвари, ножей, посуды. Высокая прочность и отличная обрабатываемость (до закалки) механическим способом используется для изготовления крепежей, износостойких прокладок.

Высокая прочность стали, умеренная вязкость и одновременная пластичность используется для изготовления пружин и рессор в автомобилестроении.

Что влияет на характеристики стали

Конечные свойства изделия определяются двумя составляющими: химическим составом и последующей термомеханической обработкой.

Химический состав

Можно сказать, что AISI 420 — это базовая марка хромированных сталей, т.к. ее химический состав регламентируется минимальным количеством легирующих элементов:

- Углерод — 20; 30; 40 %;

- Кремний — ± 08 %;

- Марганец — ± 0,8 %;

- Хром — 0,13-0,17 %.

Остальные элементы, присущие в модификациях этой стали, не регламентируются и могут содержаться в допустимом остаточном количестве (сотых или тысячных долях).

Как элементы влияют на структуру

Структура определяется свойствами и концентрацией участвующих в процессе элементов.

- В первую очередь, значение имеет образуемая кристаллическая решетка основным элементом (в данном случае это Fe) и ее искажение легирующими веществами;

- Взаимодействие на молекулярном уровне, т.е. образованием карбидов и второстепенных соединений и их расположение в кристаллах, образуемые элементами сегрегации;

- Способность атомов перестраиваться при изменении температурного режима? Образовывать новые связи и тем самым менять свойства.

Максимальное действие оказывают легирующие элементы. Все характеристики металла регулируются повышением или понижением прочности, пластичности, вязкости, электропроводности и т. д.

В основе этого процесса лежит свойство стали увеличивать прочность при искажении кристаллической решетки, т. е. любое искажение КР увеличивает прочность, вне зависимости от элемента, которые взаимодействуя между собой также оказывают упрочняющее действие.

Углерод — в сравнении с атомом железа, углерода вдвое меньше, он компактно размещается между атомами железа, образуя карбиды, и искажает кристаллическую решетку.

Хром — в количестве 13-17 % придает стали коррозионную стойкость и прочность. Объясняется это таким же размером молекул и способностью образовывать оксидную пленку, молекулы которой практически равны по размерам с самой молекулой хрома. На поверхности такая пленка образует прочный покров и не пропускает атомы кислорода и, соответственно, исключая окисление следующего слоя.

Кремний — связывает остаточный кислород. Являясь не карбидообразующим веществом, кремний сдвигает карбиды в сторону границ зерен, тем самым, упрочняя границы зерен.

Марганец — наибольшая эффективность при добавлении марганца достигается при использовании его с кремнием в пропорциях ~ 1:1 (марганец выше на 10-50 %). В этом случае марганец придает стабильность сильнолегированному сплаву и исключает смещение ядер.

Плотно укомплектованная решетка устойчива, имеет минимальное количество межкристаллических вакансий и других недостатков. У стали марки 420 практически отсутствует склонность к трещинообразованию.

Термомеханическая обработка

Что особенного в этой стали и как получают нужные свойства. Что касается технических характеристик в готовых изделиях и поставляемых заготовках, то их свойства принципиально противоположны, а именно: различаются они присутствием мартенситной структуры. Так мартенсит хорошо это или плохо? Все зависит от того, на какой стадии обработки находиться заготовка. Металл принимает мартенситное состояние в двух случаях:

- При механической деформации в холодном или теплом состоянии (ниже t отпуска);

- При скорости охлаждения выше критической.

Получение мартенсита характеризуется максимальной прочностью, какую только может принять этот вид сплава. Но после этого метал невозможно обработать механическим способом, также он подвержен разрушению ударом, причем сила такого удара не обязательно должна быть большой, достаточно приложить мускульную силу. Именно поэтому заготовка поставляется в «мягком» состоянии, без мартенситной структуры.

Получают заготовку методом отливки, тщательно регулируя скорость остывания и температуру. Остывание на воздухе для этого сплава уже привносит нежелательные последствия, поэтому кристаллизация и диффузионные превращения должны протекать медленно.

Второй этап — это изготовление непосредственно самого изделия. Если деталь получают методом отливки, то после него следует механическая обработка (очистка от системы, точная заточка по размерам).

Если изделие получают, непосредственно обрабатывая заготовку, то деформация структуры уже приводит к изменениям и это должно учитываться при дальнейшей закалке.

Окончательная шлифовка также проводиться до закалки, так как после нее сталь принимает высокую степень прочности и не поддается изменениям. Нагрев под закалку стали проводят невысокий, т. к. мартенсит в этой структуре образуется при t выше 200 ºС.

Основное значение имеет процедура отпуска, т. е. нагрев заготовки и выдерживание при однородной температуре. Это может быть всего 250-300 ºС. В этот момент игольчатая структура меняет свому на сферическую, в зависимости от времени выдержки это может быть сорбит или троостит (размеры и форма зерна).

Преимущества стали марки 420

Прочность этого сплава такова, что он не требует дополнительного упрочнения поверхности, а сердцевина всегда имеет достаточную вязкость, чтобы быть устойчивой при динамических нагрузках. Но самое главное преимущество, что сталь 420 одна из немногих мартенситного класса, которую можно соединять с помощью сварки.

Какие плюсы стали 440?

Родиной этой марки стали считается Америка, где после изобретения она стала активно использоваться для изготовления ножей. Европейцам эта сталь также пришлась по душе и долгое время находилась на пике популярности. И только совсем недавно ее потеснили новые марки, созданные на основе современных технологий.

Тем не менее, 440C продолжает оставаться одной из наиболее востребованных ножевиками. Такая широкая известность появилась не на пустом месте, высокие технические характеристики сплава обусловливаются образующими его компонентами.

Сталь 440C: плюсы и минусы, характеристики, свойства

Американская инструментальная легированная нержавеющая сталь 440C относится к углеродистым хромистым. Это обусловлено высоким содержанием хрома и углерода, каждый из которых оказывает существенное влияние на свойства металла.

Содержание углерода достаточно значительное, поэтому 440С имеет повышенную прочность и твердость. Большое процентное содержание хрома позволяет получить сплав с хорошими антикоррозийными свойствами, а также увеличить износоустойчивость материала.

Легирующие компоненты, входящие в состав стали, улучшают ее свойства, придавая им новые оттенки. Например, наличие марганца особенно важно на этапе выплавки: он делает сплав еще более прочным и твердым. С ним «в паре» работает кремний, дополнительно наделяя сталь стабильностью и надежностью.

Молибден в составе не превышает 1%, однако и этого достаточно, чтобы предотвращать хрупкость и ломкость, добавляя ему жесткости и стойкости к воздействию высоких температур.

Свойства и характеристики

Физические свойства и характеристики, которые отличают 440C от других видов стали:

- твердость, которая имеет по Шкале Роквелла отличные показатели;

- прочность при воздействии внешних разрушающих факторов;

- устойчивость к коррозийным процессам;

- экологически безопасный сплав, не имеющий вредных и ядовитых компонентов, что дает возможность использовать его для изготовления кухонных ножей.

Достоинства и недостатки

Как и любой металл, сталь 440C для ножей имеет свои плюсы и минусы. Ее широкое применение обусловлено прекрасными эксплуатационными качествами, которые проявляются в готовом изделии. Ножи 440C отличаются:

- износоустойчивостью, которая позволяет пользоваться ими длительное время;

- прочностью, подтверждаемая возможностью резать продукты разной степени плотности;

- легкостью заточки;

- сохранение в течение долгого времени остроты режущей кромки, что особенно необходимо для охотничьих ножей;

- приемлемая цена на фоне отличных технических характеристик.

Что касается минусов, которые неизбежны для любого материала, то у стали 440C выделяют следующие недостатки:

- необходимость постоянного ухода после окончания работы, особенно – во влажной или химически активной среде: в противном случае на клинке могут появиться ржавые пятна и потемнения;

- повышенная осторожность в использовании, в связи с очень острой заточкой лезвия, которая сохраняется долгое время;

- повышенные показатели твердости снижают так важную для изделий гибкость и пластичность: если поверхность клинка неоднократно испытывает значительные нагрузки, он может сломаться.

Применение стали

Хотя сегодня 440С частично уступает современным высокотехнологичным сплавам, она продолжает соответствовать требованиям для изделий бытового назначения.

Отличным приобретением для охотников, рыбаков, туристов станут складные ножи, которые изготовлены лучшими мастерами. Они отличаются прочностью, качеством, эстетичностью оформления.

Сталь 440C – отличный материал для изготовления ножей, о чем свидетельствуют многочисленные отзывы мастеров и покупателей. Из нее производятся изделия следующих категорий:

- кухонные, предназначенные для разделки всех видов свежих пищевых продуктов, замороженных полуфабрикатов;

- для туристов, охотников, рыбаков: ими можно разрезать леску, резину, разделывать небольших животных, резать кожу и мясо, потрошить рыбу, открывать банки с консервами и другие действия, требующие высокого качества от стали ножа.

Не менее широко для производства ножей различного назначения используются аналоги 440С. К ним относятся углеродистые высоколегированные стали AUS-6, AUS-8, AUS-10, являющиеся и использующиеся для производства режущего инструмента разного назначения, в том числе – хирургического, а также клинков для холодного оружия.

Плюсы и минусы стали 440с для ножей

Технология изготовления стали 440с была разработана в середине прошлого столетия. Долгое время этот сплав считался одним из лучших материалов для производства режущих инструментов, пока не появились более качественные сорта стали. Однако марка 440с по-прежнему популярна и востребована в производстве ножей.

Наличием буквы C в маркировке указывается наивысшее содержание углерода, придающего прочность, твердость кристаллической решетке металла.

Помимо этого для изготовления стали данной марки используются определенные пропорции кремния, марганца, молибдена, хрома, минимальная примесь серы, фосфора. Оптимальное соотношение этих компонентов, особая технология закаливания придают материалу высокие эксплуатационные характеристики.

Лезвия из такой стали отличаются прочностью, устойчивостью к ударным нагрузкам, динамическим деформациям, влиянию негативных внешних факторов.

Плюсы ножей из стали 440с

Одним из главных параметров качества стали для ножей, предопределяющим эксплуатационные характеристики изделий, является степень твердости сплава.

Для определения этого показателя применяется способ, разработанный в начале прошлого века американскими изобретателями-однофамильцами Хью и Стенли Роквеллами. Согласно этому методу, в поверхность металла вдавливается алмазный наконечник в виде конуса с углом 120°.

С учетом глубины проникновения, степени нагрузки по определенной формуле вычисляется твердость стали. Шкала Роквелла определяет 11 классов твердости от A до T. У марки 440с этот показатель составляет 59 HRC, что относится к твердым сортам стали класса C.

Такие сплавы обладают высокой прочностью, устойчивостью к большим нагрузкам, механическим повреждениям механического характера. Лезвия из стали 440с не деформируются при сгибах, способны разрезать твердые продукты, предметы из материалов различной плотности.

Помимо высокой твердости ножи из сплава 440с характеризуется такими достоинствами:

- Стойкость к образованию коррозии, сталь этой марки относится нержавеющим металлам. Это дает возможность использовать инструмент в условиях высокой влажности, что обуславливает популярность таких изделий среди рыбаков, любителей подводной охоты.

- Минимальное содержание токсичных компонентов серы, фосфора. Сплав не выделяет вредных для организма веществ ни при обычных условиях, ни при нагреве, что позволяет применять материал в производстве кухонных бытовых изделий.

- Сталь легко поддается заточке. Режущей кромке можно придать нужный угол наклона, создать удобную для пользователя форму. При этом клинок длительное время сохраняет свою остроту, не требует сильного нажатия при резке. Для заточки можно использовать простой точильный камень и алмазный круг.

- Прочность, устойчивость к износу. Продукция рассчитана на несколько десятков лет активной эксплуатации при различных условиях без существенных потерь качества.

- Доступная для различных категорий потребителей стоимость. Причем по своим техническим параметрам сорт 440с практически не уступает дорогим высокотехнологичным сплавам.

Ассортимент изделий дает возможность выбрать потребителю необходимый товар согласно своим потребностям и предпочтениям. Ножи пользуются спросом, доступны, широко представлены в продаже.

Минусы стали 440с

Несмотря на высокое качество сплава 440с, продукция из этой стали имеют ряд недостатков. Среди минусов можно выделить такие факторы:

- Необходимость в постоянном уходе, соблюдении определенных условий хранения. После применения нож следует тщательно чистить, насухо протирать, особенно выемки, места соединений лезвия и ручки. Хранить его надо сухим в специальном чехле или футляре. Длительное пребывание в условиях повышенной влажности может стать причиной появления ржавчины на поверхности клинка.

- В составе стали нет ванадия, что снижает стойкость металла к износу. Из-за частой резки твердых, плотных предметов лезвие может со временем деформироваться.

- Сталь 440с относится к плохо свариваемым сплавам. Это затрудняет ремонт ножа посредством сварки.

- Высокая твердость снижает гибкость, пластичность материала. От сильного, резкого давления на плоскость клинок может сломаться.

- Средняя устойчивость к большим перепадам температур, агрессивным средам и веществам – различным кислотам, солям, воздействие которых снижают прочность кристаллической решетки материала.

Сталь 440с уступает по своим характеристикам современным высокотехнологичным сплавам. Однако материал полностью отвечает требованиям производства режущей продукции бытового назначения.

Сферы применения

Качественные характеристики стали 440с позволяют изготавливать модели ножей различных конструкций, форм, размеров, что расширяет возможности применения инструмента. Из данного материала производятся изделия следующих категорий:

- Кухонные модели – существует более 30 разновидностей таких конструкций, предназначенных для разделки всех видов свежих пищевых продуктов, замороженных полуфабрикатов.

- Изделия для рыбалки – ими одинаково успешно можно резать леску, резину, разделывать, потрошить рыбу разных размеров.

- Туристические модели – особенно популярны универсальные компактные ножи раскладной конструкции для сбора грибов, резки тонких веток, веревок, канатов, резины, вскрытия консервов.

- Охотничьи клинки, с помощью которых можно разрезать плотную кожу, мясо различной жесткости, отделять от туши рога, кости, хрящи.

- Модели для подводного плавания и охоты в пресных, соленых водоемах.

- Строительные, ремесленные инструменты – применяются для обработки древесины, нарезки стройматериалов из пластика, полимеров, пенопласта, линолеума, минеральной ваты.

В целом ножи из сплава 440с прочны, удобны в эксплуатации. Антикоррозийные свойства материала не требуют дополнительной обработки специальными смазками, при надлежащем хранении и умеренной нагрузке такие изделия прослужат не один десяток лет.

Все о сталях 440A, 440B и 440C

Прародительницей 440-х марок принято считать нержавеющую сталь 420 AISI. Патент на сплав был оформлен в 1913 году американским металлургом Гарри Бреарли. Именно тогда сталь 420 получила свое массовое распространение на производстве ножей.

Её бесспорным плюсом была абсолютная устойчивость к коррозии, но клинки быстро тупились, а из-за мягкости стали (твердость закалки около 53 HRC) лезвия получались толстыми и тяжелыми, что ухудшало режущие свойства ножей.

Увеличение спроса на легкие, тонкие и эффективно режущие ножи поставило перед производителями задачу — создать твердую прочную сталь для клинков, с сохранением высоких нержавеющих свойств. Так опытным путём в 60-х годах создали 440 стали, отличавшиеся от 420 повышенным содержанием углерода.

Высокоуглеродистые хромистые стали 440А, 440В, 440С высоко оценили на производствах по всей Европе и Америке. Они считались одними из лучших, пока не были созданы более качественные современные сплавы.

Отличия и особенности сталей 400A, 440Ви 440С

Изделия из стали 440A-B-C довольно хорошо сопротивляются коррозии (440А — самая устойчивая), износоустойчивы, длительное время сохраняют режущую кромку острой и, при необходимости, легко затачиваются в полевых условиях.

Основные различия 440А-В-С в химическом составе, а именно:

Для наглядности, сведём эти данные в таблицу:

Аналоги стали 440

Со временем 440 стали приобрели множество аналогов по всему миру, наиболее близкие по свойствам:

- Аналог 440А — японская AUS-6;

- Аналог 440В — японская AUS-8;

- Аналог 440C — японская AUS-10 и ATS 34, американская 154 СМ, российская 95Х18.

Сейчас 440 стали в ножевом производстве используют все реже, их заменяют более дорогими порошковыми и высоколегированными сталями.

О ножевых сталях. Сталь 420HC: особенности заточки.

.jpg)

Сталь 420НС на сегодняшний день является одной из самых популярных сталей доступного ценового сегмента. Из нее изготовляются ножи многих престижных американских фирм, также в последнее время она стала приобретать популярность и за пределами США. Сталь относится к стандартным мартенситным нержавеющим сплавам и является одной из модификаций самой недорогой и популярной стали AISI 420. Отличается от нее повышенным содержанием углерода 0,44-0,60%, в то время как у 420 стали это содержание примерно 0,12 – 0,14%. Также сталь имеет повышенное содержание хрома порядка 13-14% и имеет в своем составе кремний, марганец, молибден и ванадий. Приблизительно соответствует по своему составу российским инструментальным сталям 50Х14МФ и 65Х13.

Заточка стали 420HC не представляет существенных трудностей. Она быстро принимает остроту и точится различными видами абразивов. При стандартной твердости в 56-57 HRC, сталь является слишком мягкой, чтобы использовать для ее заточки алмазные бруски на органической связке. Мягкость стали будет вызывать застревание алмазов в вязкой структуре поверхности подвода, что приведет к их вырыванию из алмазного бруска или облому вершин алмазных зерен. Использование алмазных брусков на гальванической связке дает быстрый и контролируемый результат при заточке. Но лучшими абразивами для этой стали будут синтетические камни на основе карбида кремния и оксида алюминия. В частности, можно применять камни из карбида кремния: TSPROF Smart, камни Профиль или одни из лучших камней – Boride серии CS-HD. Все эти камни работают с водой. Также можно использовать камни Boride на основе оксида алюминия, например камни серии T2 и серии PC. Они относятся к масляным камням. Все синтетические абразивы на этой стали будут работать достаточно быстро и с очень несущественной выработкой.

Для полировки стали 420HC могут применятся пасты Dialux с кожей на бланке или алмазные пасты на дубовом бланке. Тот и другой способ полировки будет давать блестящий зеркальный подвод. Также прекрасно подходят для полировки клинка из этой стали природные камни, например камни Arkansas. Они могут применяться как самостоятельно, так и с добавлением пасты Luxor. Полировка природными камнями даст высокую остроту и матовый подвод.

Говоря об углах заточки необходимо понимать, что хотя сталь и не подвержена сколам на нормальных для себя твердостях в пределах 56-57 HRC, но при слишком тонком подводе и небольшом угле она будет иметь склонность к заминам. Производители, понимая это, обычно делают на ножах из этой стали достаточно толстое сведение с большими углами. При заточке необходимо понимать причину таких технологических решений, уменьшение угла в данном случае будет иметь последствие в виде быстрого затупления режущей кромки.

Сталь 420HC является одним из лучших материалов бюджетного ножевого сегмента. Сталь не ржавеет, не выкрашивается и обладает стабильными предсказуемыми свойствами. Но ее износостойкость не является выдающейся и заточка будет требоваться ей достаточно часто.

Все, что нужно знать о стали AISI 420

Сталь AISI 420 — популярная марка, широко применяемая для изготовления ножей. У нее есть свои плюсы и минусы, российские аналоги. Разобраться во всех тонкостях и характеристиках, узнать твердость материала по Роквеллу, состав листов поможет подробный обзор этой нержавеющей стали.

Состав и расшифровка

Сталь AISI 420 выпускается согласно стандарту ASTM A420. Марка в зависимости от процентного содержания углерода делится на несколько категорий с различными показателями твердости, механической прочности. Есть ее усовершенствованная разновидность AISI 420 MoV, дополнительно легированная молибденом и ванадием. В классическом варианте ее состав таков:

- C (углерод) 0,15%:

- Cr (хром) 12-14%:

- Si (кремний) 1%:

- P (фосфор) 0,04%;

- Mn (марганец) 1%.

Как и в других разновидностях стали, основу сплава составляет железо. Углерод способствует удержанию кромки, в незначительных количествах слабо влияет на общую коррозионную стойкость, но помогает улучшить твердость готового сплава. Хром, выступающий главным легирующим компонентом здесь, обеспечивает высокую плотность металла. Помогает придать ему нержавеющие свойства. А также в этой марке стали использована добавка марганца. При термической обработке помогает раскислить и дегазировать пластичную смесь. Содержащийся в незначительном количестве в сплаве фосфор в этом случае помогает повысить сопротивляемость металла атмосферным воздействиям. Кремний также используется как упрочняющая и дегазирующая добавка.

У иностранных производителей изделия из AISI 420 нередко снабжаются пометками: Super-steel, Stainless, Inox. Это указывает не ее нержавеющий статус. Расшифровка основного наименования тоже не представляет сложностей. AISI — это обозначение Американского института стали и сплавов. Цифра 4 — обозначение принадлежности материала к сплавам хромо-никеле-молибденовой группы, 20 — коэффициент, обозначающий определение места материала в таблице.

Плюсы и минусы

У стали AISI 420 есть свой перечень достоинств и недостатков. Вот ее очевидные плюсы.

- Антикоррозионная стойкость. Металл не ржавеет при длительном погружении в воду, хорошо переносит влияние атмосферных осадков. Даже слабокислые среды ему не опасны.

- Соответствие пищевым и гигиеническим стандартам безопасности. Металл не меняет вкус воды, блюд и напитков. Подходит для проведения санитарных обработок поверхностей.

- Пригодность для медицинских целей. Из этой марки стали изготавливают режущие инструменты с высокой устойчивостью к износу. В том числе сменные элементы для приборов различного назначения.

- Термостойкость. При нагревании в пределах +450 градусов материал остается стабилен, не меняет своих свойств.

- Устойчивость к механическому воздействию. Металл не подвержен интенсивному износу.

- Привлекательный внешний вид. После полировки металл надолго сохраняет зеркальный блеск. Посуда и ножи из него не требуют сложного ухода.

- Пригодность для обработки. До закалки металл остается податливым. Его легко можно подвергнуть необходимой обработке.

- Пластичность, стойкость к упругим деформациям. Это придает металлу пружинящие свойства.

- Умеренная стоимость. Изделия из стали AISI 420 не относятся к категории премиальных. Большая их часть продается в сегменте масс-маркет.

- Пригодность для соединения сварным способом. Этим достоинством обладают далеко не все мартенситные стали.

- Широкая распространенность. Со сплавом этой марки успешно работают производители во многих странах мира – от Швейцарии и Испании до Китая.

Недостатков у этого сплава довольно мало. Он считается базовым, с невысоким содержанием легирующих компонентов. На его мягкость напрямую влияет содержание углерода. Кроме того, сталь AISI 420 с его малым процентным соотношением быстро теряет остроту реза.

Эти минусы компенсируются универсальностью металлоизделий, их устойчивостью ко внешним воздействиям.

Характеристики

Сталь AISI 420 относится к категории мартенситных, отжигаемых при определенном температурном режиме. Нержавеющий сплав проходит упрочнение путем термической обработки, имеет превосходную износостойкость. А также у металла этой марки присутствуют следующие характеристики.

- Пластичность. Металл позволяет производить изделия сложной формы.

- Ударная вязкость. Материал устойчив к нагрузкам.

- Коррозионная стойкость. Нержавеющие свойства сплава достаточно высоки.

- Твердость по Роквеллу. Она составляет от 42-47 HRC до 50-55 HRC.

- Предельная прочность. Она варьируется в диапазоне 550-620 МПа.

- Относительное удлинение. От 26 до 20%, в зависимости от содержания углерода в стали.

- Жаростойкость. У стали AISI 420 высокая температура плавления. В умягченном состоянии она образует смесь карбидной и ферритной фазы. При нагревании до 1000-1060 градусов с последующим закаливанием в масляной или воздушной среде образуется мартенсит.

- Устойчивость к воздействию слабоагрессивных сред. Металл не боится контакта с солями органических кислот в условиях комнатной температуры, не боится влияния атмосферных осадков и воды.

- Устойчивость к серосодержащим средам. Она возможна в этом сплаве благодаря отсутствию в его составе никеля.

- Стойкость к растрескиванию. Особенности строения сплава позволяют ему сохранять стабильность под нагрузками.

Устойчивость к образованию окалины сохраняется металлом при температуре до 700 градусов. Максимальный уровень защиты от коррозии достигается после термообработки с последующей полировкой.

Аналоги

Российский рынок также имеет свои аналоги стали AISI 420. Наиболее близкие характеристики имеют нержавеющие жаропрочные марки.

Среди зарубежных марок наиболее близкими характеристиками обладают японская SUS420J1, китайская 20Cr13, немецкая X20Cr13. В Чехии аналог именуется 17042, в Польше 4h23, в Испании F. 3404, в Англии 420S45. В странах Европы мартенситные стали, аналогичные AISI 420, довольно популярны.

Применение

Листы и полосы стали AISI 420 имеют довольно широкое применение. Впечатляющие эксплуатационные свойства этого материала обеспечивают ему востребованность в самых разных отраслях. Эта марка стали подходит для ножей. Материал клинков из нее получается прочный, устойчивый к износу, долговечный, не нуждающийся в частой заточке. Есть и другие сферы применения AISI 420.

- Производство сепарационных и тепловых кранов. Для этих целей используется листовая сталь.

- Создание элементов конструкции турбин, котельного оборудования. Металл не подвержен коррозии, поэтому может работать в разных средах и условиях.

- Изготовление крепежных элементов, клапанов, труб, лопаток.

- Создание износостойких прокладок для машин и механизмов. Они выдерживают интенсивное трение, ударные нагрузки.

- Производство кухонных принадлежностей и утвари. В том числе для профессионального применения в поварском деле.

- Изготовление мерительного и режущего инструмента различных типов.

- Производство игл карбюраторов.

- Формирование пружин и других изделий, подвергающихся значительным нагрузкам.

- Создание деталей машин и оборудования для пищевой промышленности. Сталь AISI 420 разрешена для использования в виноделии. Она не вступает в химическую реакцию при непосредственном контакте с коньячным спиртом и суслом. А также из этой стали изготавливают мойки, покрытие разделочных столов, упаковочные линии, внутренние элементы конструкции жарочных шкафов.

Столь широкое применение позволяет обеспечивать стали AISI 420 особую популярность в сфере промышленного производства. В изготовлении ножей у отечественных брендов она практически не используется, а вот зарубежные фирмы довольно успешно поставляют на рынок такую продукцию. Особенно востребована она при изготовлении режущего снаряжения для подводного плавания.

Испанские и китайские мастера позиционируют ножи из AISI 420 как мягкие. Швейцарские и австрийские, а также немецкие производители из той же стали придают своим изделиям исключительную прочность и твердость.

Обработка

Термическая обработка в азотной среде при изготовлении ножевых клинков и других изделий с повышенными показателями твердости и прочности позволяет получать металл с уникальными характеристиками. Лезвия получаются гибкими, с качественной режущей кромкой. Закалка стали AISI 420 производится с большей или меньшей успешностью. На этот фактор влияет количество углерода в составе, которое варьируется от 0,15 до 0,3%. Из стали с наименьшими показателями ножи получаются мягкими, слабо держащими заточку кромки. Важно отметить, что после прохождения термомеханической обработки при переходе в мартенситное состояние металл перестает быть податливым. Именно поэтому его поставки осуществляются в заготовках, в мягком состоянии. Так удается сохранить его пригодность к механической обработке.

Заготовки получают методом их отливки. Во время отливки производится регулировка температуры и течения процесса остывания металла. Сплаву нежелательно остужаться в воздушной среде. Его диффузия и кристаллизационные процессы в структуре требуют времени. Последующая обработка заключается в механической зачистке заготовки, заточке режущей части. Затем изделия шлифуются. Это обязательно делается до закалки. Для постобработки твердый сплав не пригоден. Закалка производится при невысокой температуре. Для образования мартенсита на этой стадии будет достаточно нагрева до 200-300 градусов. Важнейшим этапом является процесс отпуска заготовки, со стабилизацией и поддержанием температуры. В этот период игольчатая структура металла преобразовывается в сферическую.

В зависимости от времени выдержки форма и размеры зерна будут варьироваться от сорбита до троостита.

Читайте также: