Сталь рапид для ножа характеристики

Обновлено: 17.05.2024

Быстрорежущая сталь Р6М5 является самозакаливающейся, она принадлежит к инструментальному классу. В качестве легирующих компонентов выступают вольфрам (6%) и молибден (5%), такой же состав имеет американская сталь М2. Иностранные аналоги имеют в своем обозначении номенклатуру HSS (высокоскоростная).

Область применения стали включает обработку твердых металлов, что обусловлено высокой прочностью сплава. Материал позволяет максимально повысить скорость работы оборудования для резки, шлифовки, сверления по сравнению с другими видами инструментальных составов. Особенным преимуществом является долговечность резьбонарезного инструмента, изготовленного из стали Р6М5, при работе с динамическим и вибрационным воздействием.

Расшифровка стали Р6М5

Наименование подразумевает следующие параметры сплава:

- Р – быстрорежущая сталь (rapid – быстрый);

- 6 – 6% вольфрама;

- М5 – 5% молибдена.

В зависимости от состава материала в наименовании могут присутствовать дополнительные индексы. При наличии кобальта – К, ванадия – В, титана – Т, циркония – Ц. Электрошлаковый способ получения обозначается Ш, а современные технологии изготовления предполагают использование названия Р6АМ5. В данном случае речь идет о введении азота в состав быстрорежущей стали Р6М5 в качестве легирующего компонента. Он вводится во время отпуска после закалки. Основная область применения такого типа металла – создание фрезерных кругов.

Химический состав и свойства

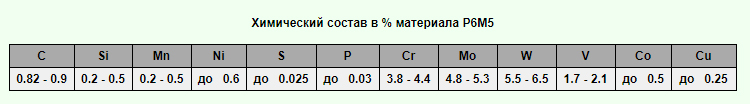

В состав материала согласно нормативным документам входят:

- вольфрам – 6,15±0,35%;

- молибден – 5,05±0,25%;

- стронций – 4,1±0,3%;

- ванадий – 1,9±0,2%;

- C, Si, Mg, Ni, S, P, Co – менее 1%.

Специальные свойства стали позволяют производить из нее фрезы, метчики, развертки и прочие инструменты. К преимуществам их относится надежность и долговечность. Основные характеристики металла представлены:

- твердостью стали Р6М5 при повышении температуры, что обусловлено минимальным нагревом при длительной работе без перерыва. Это исключает мягкость сверла или другого инструмента при работе, снижает хрупкость. Максимальная температура нагрева, при которой сохраняются свойства сплава – 600 градусов;

- сопротивлением накаливанию при продолжительном температурном воздействии;

- способностью на протяжении длительного времени сохранять остроту режущей кромки;

- ударной вязкостью;

- простотой обработки и технологичностью;

- возможностью воспринимать механическую, в том числе динамическую нагрузку.

Область применения

Сфера применения стали Р6М5 включает изготовление ножей для серийного производства и бытового пользования. Правильно заточенный инструмент способен резать практически любой материал, в том числе мягкий металл.

При достаточно высокой стоимости изделий, они часто встречаются в домашних условиях, у рыбаков и охотников. Единственным недостатком в данном случае является сложность заточки, для чего потребуется специальный станок. Также используется данный материал для изготовления:

- электрического инструмента и оснастки;

- односторонних сверл;

- сверл-коронок для гипсокартона;

- сверл с хвостовиком в виде копья;

- сверл по металлу;

- разверток;

- полотен ножовок;

- долбежных резцов;

- плашек (лерок).

Технические характеристики

Характеристики стали Р6М5 представлены:

| твердостью по Роквеллу | 62-65; |

| пределом текучести | 637 МПа; |

| температурой ковки | 1250-900 градусов; |

| плотностью | 7750 кг/м 3 ; |

| температурой плавления | 1310-1350 градусов. |

Стоимость

Цена стали Р6М5 зависит от типа и формы проката, дальности транспортировки. В среднем стоимость составляет 520 руб. за килограмм.

Сортамент

В качестве основных прокатных элементов выступают:

- круги со специфическим покрытием;

- прутья и полосы;

- прутья с калибровкой;

- круги кованые, горячекатаные;

- квадратный профиль;

- фасонки высокоточные.

Также имеется большой диапазон других видов проката, нормируемых Государственными стандартами.

Нормативные документы

Изготовление материала и всех видов проката осуществляется в соответствии с нормативными документами – ГОСТ и ТУ. В них указывается не только состав, но и сортамент, меры контроля на производстве и при приемке. Для иностранных сталей предусматриваются аналогичные требования.

Основным Госттандартом на быстрорежущую сталь Р6М5 является 19265-73.

Термообработка

Материал называют самозакаливающимся, но важно соблюдать температурные режимы обработки и последовательность проведения операций. Это обеспечит увеличение долговечности изделия на 20-30%.

Закалка происходит в несколько этапов, при этом осуществляется предварительный нагрев соляной ванне – при 500 С и 850 С в течение15-20 секунд. Последний этап предполагает нагрев детали до 1280 градусов, а время выдержки определяется в зависимости от толщины. На каждый миллиметр приходится 10 секунд закалки. Улучшает свойства стали Р6М5 отпуск в течение 3 часов, при котором температура понижается до 580-600 градусов.

Современная машиностроительная отрасль часто использует инструмент для обработки металла с приваренной режущей кромкой. В таком случае производится закалка в солевом растворе при условии расположения сварного шва на 15-20 мм выше жидкости.

Особенности заточки

Заточка режущего инструмента осуществляется с определенной периодичностью. Обычные электрокорундовые круги не применяются для придания режущей кромке остроты, в данном случае оптимальным вариантом считается абразив, в основе которого лежит эльбор.

Заточка и правка осуществляется с помощью плоских и чашечных кругов. При использовании эльбора чистота поверхности остается недостаточной, а структура может изменяться. Чтобы исключить проявление данных недостатков, можно использовать двухступенчатую заточку:

Сталь Р12

Сталь Р12 – это быстрорежущий сплав, который активно применяется в промышленности для изготовления разного рода режущего инструмента. Этот металл благодаря своим прочностным характеристикам нашёл своё применение и в ножевом производстве. Изделия из него обладают прекрасными рабочими свойствами, высокой твёрдостью и износостойкостью – то есть базовыми параметрами качественного ножа.

Специфика материала и его общая характеристика

Название Р12 – это не простой набор букв, а маркировка, в который скрыты некоторые сведе́ния о сплаве:

- «Р» – этой буквой маркируются все быстрорежущие стали, от английского названия rapid (скорость);

- 12 – это процентное содержание в металле вольфрама, который образует очень твёрдые химические соединения – карбиды, резко увеличивающие прочность и красностойкость.

Быстрорезы уже давно применяются для создания клинков холодного оружия, что обусловлено их следующими характеристиками:

- хорошая горячая твёрдость, которая характеризует то, какую температуру сталь может выдержать без потери рабочих качеств;

- повышенная красностойкость – указывает, сколько времени сплав будет выдерживать такую температуру;

- большая стойкость к износу и внешним нагрузкам.

В итоге ножи из Р12 будут обладать крепкими лезвиями, которые без проблем могут выдерживать серьёзные механические воздействия без деформации структуры изделия.

Высокая твёрдость – характерная черта подобных режущих инструментов, это важное свойство влияет и длительность службы, и на качество реза. Хоть такой сплав и переносит изгибающие нагрузки, его слабым местом является повышенная хрупкость, так как твёрдый металл подвержен ломкости.

Плюсы

Подводя итоги всему вышесказанному, можно смело утверждать, что из Р12 можно производить режущие изделия, которые будут выделяться особыми свойствами на фоне обычных сталей. К основным достоинствам этого сплава относят:

- прекрасные режущие характеристики;

- длительный срок службы;

- высокая прочность;

- сталь не подвержена влиянию перепада температур;

- однородность структуры.

Минусы

Основной минус Р12 – это повышенная хрупкость, которая несколько ограничивает применение этого сплава.

Из этой быстрорежущей стали нельзя изготавливать изделия, которые подвергаются большим ударным нагрузкам, то есть топоры, метательные ножи, мачете и т. п.

Помимо повышенной хрупкости, рассматриваемый металл имеет и другие незначительные минусы, которые полностью перекрываются его достоинствами:

- довольно высокая стоимость конечных изделий;

- процесс производства сложный технически и дорогостоящий;

- меньшая вязкость по сравнению с инструментальными сталями.

Итак, Р12 сталь занимает собственную нишу, несмотря на повышенную конкуренцию. Всё это обеспечивает её характеристика: отличная вязкость, длительный эксплуатационный период, прочность и прочее. Ножи из этого материала долго остаются в своём первоначальном виде, но они могут сломаться из-за высоких показателей хрупкости. Осторожная эксплуатация и тщательный уход – то, что позволит подобным изделиям служить верой и правдой своему владельцу долгое время.

Химический состав

В первоначальном виде любая сталь представляет собой соединение железа и углерода. В таком виде она сильно подвержена коррозии, довольно мягкая, совершенно не подходит для создания режущего инструмента. При производстве в неё добавляют другие различные элементы, которые при взаимодействии с ней позволяют добиться необходимых качеств.

Все свойства, за которые так ценится Р12М быстрорез, являются результатом взаимодействия легирующих компонентов, которые при производстве включаются в сплав. Среди них следующие:

Быстрорез Р12 получают порошковым методом, то есть после выплавки металл измельчается и задувается в заготовку. На этом этапе в него добавляются все легирующие добавки, после чего под большим давлением всё сплавляется в готовое изделие. Такой способ более экономичен в сравнении с традиционной отливкой или ковкой и позволяет достигать улучшенных характеристик.

Классификация материала и применение марки Р12

Р12 относят к быстрорежущим сталям. Быстрорежущие стали – легированные сплавы, предназначенные главным образом для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Р12 благодаря своим положительным свойствам активно применяется в ножевом производстве. Такие режущие инструменты обладают всеми необходимыми характеристиками. Благодаря высокой устойчивости поверхности к внешним нагрузкам они без проблем перерезают толстые канаты, древесину, кости и т. д.

Нож из Р12 даже при интенсивном использовании долгое время удерживает заточку, однако стоит учитывать, что ввиду высоких прочностных качеств он с трудом поддаётся заточке, особенно в домашних условиях.

Сталь Р12М широко применяется и в промышленности. Самый яркий пример – это изготовление свёрл самых разных назначений: от дерева до сверхпрочных металлов. Из них же делают зенковки, коронки, конические машинные развёртки, буры, резцы долбёжные, полотна ножовочные и т. п.

Способы и методы заточки

Даже быстрорежущая сталь Р12 подвержена износу и затуплению, несмотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах этого сплава, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет: поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются.

Самым правильным вариантом будет отдать нож на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно.

Можно, конечно, попробовать провести затачивание и дома, но стоит учитывать: как минимум для этого понадобятся алмазные камни, цены на которые в последнее время очень кусаются. В таком случае обработка будет проводиться в 2 этапа:

- Сначала камнем с крупным зерном – так называемая грубая заточка.

- Затем абразивом с мелким зерном – финальная шлифовка.

Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Аналоги

Р12 имеет большое количество аналогов по всему миру. Связано это с тем, что для быстрорежущих сталей предъявляются одинаковые требования. В итоге получается и похожий химический состав, и производственная технология, и характеристики. Ниже будет приведена таблица с идентичными сплавами из разных стран мира, однако стоит учитывать, что их свойства, а тем более стоимость не идентичны, а просто имеют много похожего.

Быстрорез — сталь рапид

В последнее время часто можно слышать выражение «быстрорежущая сталь». Что же это такое? По сути, это специальные сплавы, предназначенные для изготовления металлорежущего инструмента, который работает на высоких оборотах. Характеристика такого металла должна предусматривать высокую прочность, износостойкость и устойчивость к перепадам температуры.

Характеристики быстрорежущих сталей

Быстрорежущие сплавы появились относительно недавно. До их появления для обточки изделий из дерева или цветных металлов применялись обычные стальные резцы, при использовании которых возникали некоторые трудности. Они имели очень маленький срок службы ввиду быстрого износа и сильно нагревались, из-за чего работы на больших скоростях делалась невозможной.

Проблема была решена в 1858 году после получения сплава, в котором как основные легирующие добавки были использованы вольфрам и марганец. В течение последующих десятилетий методом многочисленных экспериментов было получено несколько видов сверхпрочных металлов, которые позволили значительно увеличить скорость и продуктивность металлорежущих станков.

К категории быстрорежущих сталей относят большую группу сплавов, в составе которых имеются легирующие элементы, позволяющие добиваться стойкости к износу и сильному нагреванию. От обычных углеродистых сплавов их отличает высокий показатель прочности, который позволяет использовать инструменты из них для обработки твёрдых материалов.

Быстрорезы имеют ряд примечательных характеристик, по которым их можно отличить от других марок сталей, к ним относят следующие:

- Сохранение твёрдости при высоких температурах, так называемая горяча твёрдость. Любые предметы при трении нагреваются. Температура режущего инструмента, работающего на огромных оборотах, увеличивается очень быстро до высоких показателей. Обычные стали при таком нагреве подвергаются отпуску, из-за чего теряют свои рабочие свойства. Быстрорежущая сталь не подвергается подобным процессам, так как её состав позволяет ей выдерживать температуру до 6000 градусов Цельсия без потери прочности.

- Высокая красностойкость – параметр сплава, характеризующийся временным промежутком, в течение которого он способен работать при высокой температуре без потери первоначальных свойств.

- Сопротивление разрушительным процессам. Помимо стойкости к сильному нагреву быстрорезы должны иметь повышенные механические показатели, в сравнении с обычными металлами. Инструменты из таких сплавов даже под высоким давлением не крошатся и не переламываются, за счёт чего активно применяются для изготовления свёрл и резцов.

Расшифровка обозначения марок сталей

Впервые быстрорежущая сталь была изобретена специалистами из Британии. Так как инструменты из этого материала предусматривали работы на больших скоростях, такие сплавы получили название «rapidsteel» (что в переводе на русский означает быстрая сталь). Такое название, придуманное в Англии, послужило причиной для современного маркирования всех быстрорежущих марок буквой «Р».

Согласно международному регламенту первая цифра, следующая за Р, обозначает содержание вольфрама в процентах, которые является основополагающим элементом, определяющим ключевые характеристики всего сплава.

Помимо вольфрама для быстрорезов характерно наличие таких компонентов, как кобальт, ванадий и молибден, которые в маркировке отображаются соответственными буквами: К, Ф и М. За каждой такой буквой следует цифра, указывающая на процент от общего химического состава. Как видно, человек, который самую малость разбирается в сталях, даже не смотря на описание, может рассказать всю основную информацию о сплаве.

Методы производства и обработки

Инструменты, которые изготавливаются из быстрорежущей стали, производятся по двум основным технологиям:

- Классический способ, предполагающий отливку раскалённого металла в специальные формы и дальнейшую его обработку и закалку.

- Метод порошковой металлургии: расплавленная сталь распыляется под воздействием азотной струи и затем сплавляется вновь.

Порошковая металлургия более сложная в сравнении с традиционной. Процесс производства предполагает производство стального порошка, который задувается в специальную форму и уже в ней сплавляется. Это позволяет предотвратить возникновение карбидных ликваций и сделать структуру стали более однородной и стабильной, что положительно сказывается на всех рабочих свойствах.

Порошковый метод обладает рядом достоинств, которые позволяют ему вытеснить более дорогие виды обработки, такие как литьё, штамповку и ковку:

- экономичность – исходным материалом для производства порошка могут служить даже отходы, например, окалина, к тому же такой способ требует меньше финансовых затрат в сравнении с классическим;

- достижение более точных форм изделий – детали, созданные данным методом, не требуют дальнейших обработок резанием;

- высокий показатель износостойкости.

За производственным процессом обязательно следует процесс закалки. Закалка инструментов из быстрорезов проходит при температурах, которые способствуют наиболее благоприятному разложению в них легирующих компонентов, но в тоже время и к росту зёрен в молекулярной решётке. После закаливания для структуры быстрорежущих сплавов характерно содержание до 30% аустенита, а это отрицательно сказывается на всех на рабочих параметрах. Чтобы уменьшить негативное влияние аустенита до минимальных значений, применяется две различных технологии:

- проводится несколько циклов нагрева, выдержки при однородной температуре и последующее охлаждение, так называемый многократный отпуск;

- до выполнения отпуска, деталь подвергают охлаждению до очень низких температур.

Улучшение характеристик изделий

К инструментам, изготовленным из быстрорезов, предъявляются высокие требования и, чтобы они обладали ими в полной мере, их поверхность подвергается обработке. Для этого применяются различные способы, в числе которых:

- Поверхностный слой детали подвергается азотированию. Проводиться подобная обработка может в газообразной среде, состоящей либо на 80% из азота и на 20% из аммиака, либо из 100% аммиака. Процесс проходит 10-40 минут при температуре 550 – 6600 градусов. Такая операция позволяет сделать верхний слой менее хрупким.

- Поверхность насыщают углеродом и азотом – так называемое цианирование, которое происходит за счет погружения детали в расплав цианида натрия. В зависимости от конечного назначения детали цианирование проходит под разной температурой. Чем дольше время и выше температура, тем толще получается слой.

- Сульфидирование – выполняется в жидком расплаве сульфида с добавлением серы. Данный процесс проводится от 45 минут до 3-ёх часов при температуре от 450 до 5600 градусов Цельсия

Все вышеперечисленные процедуры выполняются уже с готовым инструментом: режущая часть заточена, поверхность отшлифована и закалена.

Расшифровка: что обозначают символы маркировки

Выше уже рассказывалось, какие данные можно извлечь из названия любой марки быстрорезов. Для большей наглядность рассмотрим расшифровку одной широко используемой быстрорежущей стали Р9Ф5:

- Р – понятно, обозначение быстрорежущих сплавов, от английского «рапид» — скорость;

- 9 – процентное содержание в сплаве вольфрама;

- Ф – обозначает наличие в составе стали ванадия;

- 5 – процентное содержание ванадия.

Если анализировать аббревиатуру Р9Ф5 дальше, то её расшифровка может содержать и другие буквы. Например, если металл получен методом электрошлакового переплава, появляется ещё одна буква – «Ш».

Внедрение современных технологий, а именно с применением азотирования, можно встретить следующую маркировку Р9АФ5.

Импортные аналоги быстрорезов имеют следующую маркировку – HSS, которая расшифровывается как High Speed Steel, в переводе на русский — это высокоскоростная сталь:

ГОСТ и ТУ

Требования к производству, технические характеристики, процесс термообработки и элементный состав быстрорежущих сталей регулируют специальные госты. Регулирующих документов большое количество, так как для каждого вида изделий предусмотрен свой стандарт:

- ТУ 14-11-245-88 — холоднодеформированные фасонные профили высокой точности;

- ГОСТ 1133-7 — кованые круги или квадраты, сортамент;

- ГОСТ 2590- 88 — горячекатаные круги;

- ГОСТ 7417-75 — калиброванный пруток;

- ГОСТ 14955-77 — круги со специальной отделкой поверхности .

Эти стандарты применяются практически на всех российских производствах.

Трудности закалки быстрорежущей стали

Термическая обработка быстрорезов имеет ряд сложностей, связанных со спецификой применения и предъявляемыми требованиями. Например, термообработка Р6М5 затруднена свойством этого сплава к обезуглероживанию (его закалка требует на четверть времени больше, чем схожих сплавов Р18 и Р12). Температура закалки данного металла – 1230 градусов. Сначала производится отпуск при 200 и 300 градусах с часовой выдержкой. Дальше обработка осуществляется в 3 этапа:

Затем сталь охлаждается в селитре, в масле и на воздухе. Последующая обработка предполагает троекратный отпуск с выдержкой по 90 минут при однородной температуре 560 градусов. На этапах отпуска сплав обогащается легирующими добавками.

Изделия, нашедшие место в быту и на производстве

Нож быстрорез даже при интенсивном использовании долгое время удерживает заточку, однако стоит учитывать, что ввиду высоких прочностных качеств он с трудом поддаётся заточке, особенно в домашних условиях.

Быстрорезы широко применяются и в промышленности. Самый яркий пример – это изготовление свёрл самых разных назначений: от дерева до сверхпрочных металлов. Из них же делают следующие детали промышленных механизмов:

Как точить изделия из быстрореза

Даже быстрорез сталь подвержена износу и затуплению, не смотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах данных сплавов, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет – поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются. Что тогда говорить о ручной заточке?

Самым правильным вариантом будет отдать изделие на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно. Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Стоимость металла в продукции

Рассмотрим стоимость металла на примере одного из самых популярных быстрорезов на отечественном рынке – Р6М5. Купить готовые изделия не составит большого труда, они распространены повсеместно, однако стоимость стали довольно высокая. Ниже будет представлен примерный прайс-лист.

В зависимости от толщины листа круг инструментальный соответственно будет стоить:

- 2 мм — 1350 рублей за кг;

- 4 мм — 1200 рублей за кг;

- 16 мм – 600 рублей за кг.

Приведённые выше расценки – это относительное усреднённое значение. Они могут меняться в зависимости от многих факторов: местности, экономической ситуации и т.д. Высокая цена быстрорежущих металлов делает их популярными при сбыте металлолома. Стоимость такой вторичной продукции гораздо выше, чем обыкновенных сплавов.

Нож из рапида своими руками

Тематические форумы «ножеманов» завалены спорами о качестве и назначению ножа из быстрореза. Люди практически разделились на два лагеря. Немало высказываний о хрупкости металла. Но, более утвердительными выглядят убеждения о неправильном изготовлении самого клинка. Попробуем «пролить свет» на производство ножей из быстрорезов своими руками.

Быстрорежущая сталь разных марок для ножей

Нож состоит из двух главных частей – клинок и рукоять. Важны обе части. Данная статья нацелена на режущую часть ножа. Марка стали играет важнейшую роль на технические характеристики конечного изделия. Не менее важен процесс изготовления клинка.

Редко люди рассказывают о предварительном отборе заготовки. Со слов профессионалов ножевого ремесла, обязательным и первоначальным этапом является – отсев брака.

Проверка проходит простым бросанием заготовок на деревянную поверхность. Сделать это необходимо несколько раз, поддавшиеся трещинам изделия – бракуются.

Найти сталь от быстрорежущей пилы в России достаточно легко. Списанные изделия заводского назначения, завалялось у дедушки в гараже изделие из СССР или приобрести на рынке новый «быстрорез». Вполне подходящие варианты. Быстрорежущие марки стали насчитывают немало пригодных разновидностей для изготовления клинков.

Сталь Р18 и ножи из неё

Рапид из стали Р18 встречается редко. Повезло найти пилу или пластину – «ножеманы» плачут от зависти. Сталь с прочностью до 1000 МПа сохраняет режущие свойства при нагреве до 600 градусов по Цельсию. В производстве применяются для резцовых инструментов: свёрла, резьбовые фрезы, метчики, зенкеры, развёртки и резцы.

Поддаётся ковке и закалке. Изготовить нож из пилы стали Р18, не составит труда. Вырезать шаблон, сделать спуски, РК и рукоять. Закалять не требуется, отпуск не нужен. Пользователи отзываются только положительно, работают ножами по 15-20 лет.

Чертовски удачный по прочности и стойкости материал. Сложность в заточке, касается любой рапидной стали. В данном случае – не исключение. Боится коррозии, требует ухода.

Ножи из стали быстрорез Р12

Непосредственный заменитель стали Р18. Производственное применение имеет в свёрлах, метчиках, развёртках и прочих вариантах. Структура Р12 близка «собрату» Р18. Супротив близкого сходства присутствует небольшое различие в механических свойствах.

Неоднородность карбида сказывается на Р12 в пластичности и вязкости. Режущие свойства клинка из этого материала однозначно высоки. Заточке поддаётся слегка легче.

Хрупкость характерна рапидным сталям, не следует изготавливать «мачете» или топор. Аналог Р18 отлично подойдёт для кухонных ножей.

Клинки из быстрореза Р6М5

Сталь довольно ходовая, найти её несложно. Используется в режущем и пильном инструменте, хорошо справляется с ударными нагрузками. Существует несколько разновидностей по ГОСТу. Основные рапидные свойства присутствуют во всех марках Р6М5.

Мнения разняться в использовании клинков из этого материала. При затупившемся лезвии трудно заточить, в походе создаст тучу трудностей. Рекомендуется на длительные мероприятия не брать. Кухонный или разделочный – его предназначение. Непременно справится с деревообработкой.

Как изготовить нож из рапида своими руками

Стали марок: Р10, Р12, Р14, Р18 и семейство Р6М5 великолепно подходят для создания режущих элементов. Хрупкость пильных полотен, несколько преувеличена.

Не следует изготавливать слишком длинные клинки и ковырять ими канализационные люки. Проблем с ножом в будущем использовании не возникнет.

Рапидный сплав довольно вынослив к нагрузкам, предназначен к длительным нагрузкам. Правильное изготовление клинка гарантирует все доступные его качества. Дадим краткую инструкцию по изготовлению клинка своими руками из ходовой стали марки Р6М5.

Требуемые материалы и инструменты

Сплав довольно стоек к механическим воздействиям. Сложности при изготовлении возникнут однозначно, бояться их не подобает русскому мастеру. Материалы потребуются:

- деревянный брусок и эпоксидный клей (для рукояти);

- кусочек латуни, бронзы либо меди;

- пропиточный лак, масло.

Полотно ножовки марки стали Р6М5 – заготовка. Защитные очки и перчатки, работа предстоит пыльная и трудоёмкая. Инструментарий следующего типа:

- УШМ «болгарка», набор дисков различного назначения;

- тиски, молоток, лобзик, напильники, плоскогубцы;

- точильный станок, круги к нему с различным зерном;

- надфиль, дрель и набор свёрл;

- маркер, наждачная бумага, струбцина;

- ёмкость с водой.

Рукоять всадного типа подойдёт идеально. Выбор остановить стоит на ней.

Изготовление основного профиля

Шаблоном пользоваться не следует, чертёж маркером выполнить лучше на самом полотне. Специфические качества стали, позволят делать надрезы в соответствии с изображением. А плоскогубцами обламывать по резу, кусочки стали. Чертёж выполняется вместе с хвостовиком.

По окончании процесса получим грубую, черновую заготовку клинка. На точильном станке дорабатываем деталь. Убираем лишний металл, стачивая на круге с крупным зерном. Проточки на хвостовике помогут лучшему склеиванию с деревом.

Скосы и шлифовка клинка

Размечаем симметричные скосы, процесс довольно ответственный, отнестись стоит с аккуратностью. Перегрев стараемся не допускать, окунаем периодически клинок в воду. Для выведения чётких спусков поможет специальное приспособление.

Круг точильного станка необходимо сменить, ставится самое мелкое зерно. Убедившись в симметрии спусков, допустимо произвести первичную заточку заготовки. Заключительная шлифовка производится вручную, с помощью наждачной бумаги.

Попутно изготавливаем больстер, подходящий по размерам кусочек латуни, размечаем под клинок. В соответствии с разметкой необходимо просверлить небольшие отверстия. Затем их расширить при помощи надфиля для вставки клинка.

Изготовление рукояти

Пильную заготовку, обязательно необходимо обернуть скотчем, для продолжения безопасной работы. Деревянный брусок следует разметить и в соответствии с хвостовиком насверлить в нём отверстия. Произвести примерку вместе с больстером.

Сидит идеально? Идём дальше:

- Можно приступать к склеиванию деталей. Эпоксидку рекомендуют смешивать с деревянной стружкой. Залив в отверстие будущей рукояти клей, вставляем больстер и клинок. Укрепляем конструкцию в струбцину. Оставляем на сутки засохнуть клею.

- Высохнув, освобождаем заготовку. Размечаем будущую рукоять и снимаем лишнее лобзиком. Черновой вариант рукояти готов.

- Доводим до анатомической или другой формы с помощью наждачной бумаги. Самым мелким зерном обрабатываем в заключение.

Пропитываем рукоять маслом или специальной жидкостью. Это придаст изделию водоотталкивающие качества и меньшую подверженность гниению. Остаётся заточить клинок по всем правилам.

Как точить изделия быстрорезы

Рапидные марки стали имеют твёрдость до 62-64 единиц по шкале Роквелла. Соблюдая условия изготовления изделия, она сохранится. Известный факт, больше твёрдость – больше угол заточки. Но ограничений нет, нужен больше угол, делайте как угодно.

Заточка ножей из рапидных сплавов, держится долго. Но следует помнить, что при затуплении лезвия наточить его будет сложно. Лучше доверить такую функцию профессионалам. Взялись сделать самостоятельно – отличий в заточке от обычного ножа, нет.

Единственное что непременно поможет – специальный инструмент. На нашем ресурсе имеется целый раздел, в котором непременно получите нужную информацию.

Сталь Р6М5 быстрорежущая

Сталь Р6М5 является быстрорежущей и относится к одному из видов инструментальной стали. Она обладает высоким запасом прочности, который позволяет ей обрабатывать твердые материалы. Скорость работы шлифовальных, сверлильных приборов, где ее применяют, при этом превосходит в разы скорость, которую дает обычный сплав. Это не единственное преимущество быстрорежущей стали, маркированной, как Р6М5.

Основные характеристики

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.

Химический состав стали марки Р6М5 представляет собой нижеперечисленные металлы:

- вольфрам;

- ванадий;

- кремний;

- медь;

- хром;

- марганец.

Химический состав стали Р6М5 и некоторых других быстрорежущих сталей

Сплав с добавлением кобальта, а именно сталь Р6М5К5, используют с начала двадцатого века. Содержание кобальта в изделиях, изготовленных из нее, не выше 15 процентов. Если же легируют ее ванадием и хромом, то металлическая основа ее только повышается. Из этой стали изготавливают такие изделия, как инструменты для резания кислотостойких металлов, жаропрочных, попадающие под аустенитную классификацию. В то время как обработка таких металлов изделиями из другого сплава очень затруднена. Данная сталь отличается повышенной твердостью и теплостойкостью.

Особенности заточки стали

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Применение сплава

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

Мировым брендом по производству данных режущих инструментов является фирма «Rapid».

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

Нож из стали Р6М5 Сверла, изготовленные из стали Р6М5 Нож клиновый рифлённый

Из данного материала изготавливают не только сверла и ножи. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Термическая обработка стали Р6М5

Термическая обработка сплава Р6М5 имеет ряд тонкостей, которые относятся к свойствам ее. Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода внимательно следят за процессом. При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час. После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Это очень сложная процедура накаливания. Благодаря такой закалке сплав приобретает свойства, соответствующие ему, но и себестоимость его, кончено же, увеличивается.

После того, как закончится нагрев до 1230 градусов, ее охлаждают, используя селитру, воздух и масло. Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

Перед началом такого длительного прогрева сплав металла отжигают. Это делается для того, чтобы уменьшить хрупкость будущих изделий, сохранив параметры прочности на должном уровне.

Для улучшения характеристики свойств данного сплава, для того, чтобы они обладали хорошей износостойкостью, устойчивостью от коррозии, высокой твердостью используют азотирование. Эта обработка металла проводиться в газовой среде, которая состоит из 80 процентов азота и аммиака двадцати процентов. Время, которое занимает данная процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600. Такая закалка позволит сформировать сплаву менее хрупкий слой поверхности.

Такой сплав могут дополнять еще одним элементом, а именно цинком. Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

Читайте также: