Сталь с никелевым гальванопокрытием

Обновлено: 05.05.2024

На предприятии столкнулись с проблемой нанесения никелевого покрытия на деталь из коррозионно-стойкой стали. Проблема представляла собой плохую адгезию никеля с основой.

Подскажите, может ли влиять продолжительность обезжиривания на катоде и аноде на поверхностный слой металла из коррозионностойкой стали, а именно на её пассивное состояние? Поверхность не активировалась даже в составе: см. ГОСТ 9.305-84, карта 19, состав 3.

Может ли деталь запассивироваться при продолжительном обезжиривании под током?

Время по тех. процессу:

- на катоде – 5-10 мин.

- на аноде – 1-5 мин.

Может ли пассивация произойти при неправильной подготовке: сначала на аноде, а затем на катоде?

Как правильно подготовить деталь из коррозионностойкой стали, чтобы нанести качественное никелевое покрытие, которое будет служить подслоем под медь?

Может, проблема в материале X3CrNiMo13-4? С деталями из материала 20Х13 такой проблемы нет – даже со стандартной активацией в серной кислоте.

Мы смогли добиться результата только лишь выполнив следующие действия:

- подготовка (обезжиривание на катоде и аноде, промывка, сушка);

- обработка песком в пескоструйной камере;

- активация (состав: ГОСТ 9.305-84, карта 19, состав 3). Наблюдался тот факт, что реакция необработанной песком поверхности и после ее обработки отличается: после песка бурно выделяется водород.

- промывка и далее никелирование.

Никелирование проводится в составе и по режиму:

С уважением, ведущий инженер-технолог АО «ТЯЖМАШ»

Никелирование коррозионно-стойких сталей сопряжено с рядом трудностей, связанных с наличием на их поверхности очень плотной пассивной плёнки, препятствующей сцеплению никелевого покрытия с основой. Стали, содержащие в своём составе хром, никель, молибден, титан, пассивируются наиболее сильно. Благодаря глубокой пассивации такие стали и являются нержавеющими.

Обезжиривание в стандартных щелочных растворах вне зависимости от полярности способствует ещё более глубокой пассивации стали.

Активация таких сталей в кислых растворах возможна, но, как правило, не даёт положительных результатов, так как после извлечения детали из ванны активации при последующей промывке нержавеющая сталь вновь мгновенно пассивируется.

Для решения проблемы покрытия нержавеющей стали разработан ряд составов и технологических схем, основанных на том, что активация и никелирование проводятся в одном и том же растворе без извлечения из ванны и промежуточной промывки. Активация, совмещенная с «затяжкой» никелем, (нанесение тонкого никелевого слоя, так называемого, «ударного никеля - nickel-strike») проводится из сильнокислого хлоридного раствора при высокой плотности тока.

Надёжные результаты даёт затяжка никелем в растворе по ГОСТ 9.305-84 карта 35, состав 5, содержащем:

Для активации поверхности нержавеющей стали детали предварительно выдерживаются в этом растворе без тока 0,5-1 минуту. Благодаря высокой концентрации соляной кислоты за это время пассивная плёнка растворяется и поверхность активируется. После выдержки включается ток и проводится никелирование в этом же растворе в течение 5 минут при плотности тока iк=5 А/дм 2 .

В зависимости от концентрации соляной кислоты выход по току никеля составляет 5-10%. За 5 минут электролиза на поверхности нержавеющей стали осаждается от 0,3 до 0,5 мкм никеля.

Первоначальный толчок тока, в 1,5 раза превышающий рабочую плотность тока, первые 30 секунд способствует лучшему сцеплению никеля со сталью. После никелирования в указанном электролите детали промывают и завешивают в ванну обычного никелирования для осаждения нужной толщины.

В вашем случае положительный эффект пескоструйной обработки незначительный и заключается в следующем:

- Повышение шероховатости, благодаря чему сцепление с основой улучшается. Качество сцепления при этом улучшается, но незначительно. (возможно, что будет отсутствовать шелушение на выступах, вызванное довольно высокими внутренними напряжениями).

- Механическое шерохование приводит к некоторому повышению поверхностной активности.

- Отсутствие щелочного обезжиривания после механической пескоструйной обработки, которое, как уже было показано, приводит к сильной пассивации.

Выделение водорода при кислотной активации после пескоструйной обработки обусловлено поверхностным растворением наиболее электроотрицательных компонентов сплава, например, марганца.

Таким образом, предварительное никелирование в электролите «ударного» никелирования позволяет наносить никелевые покрытия с достаточно высоким сцеплением с основой.

В том случае, если вас устраивает не очень высокое качество сцепления при одновременном повышении шероховатости, то можете воспользоваться и своим способом, который в технологическом плане более сложен и трудозатратен.

Химическое никелирование | Сплав никель-фосфор | Растворы, структура, свойства.

1. Общие сведения о химическом никелировании (Ni-P, Хим.Н).

Внешне Ni-Р покрытие имеет желтовато-белый цвет и легкий блеск. Присутствие фосфора в покрытии приводит к заметному отклонению свойств покрытия от чистого никеля. Так, плотность покрытия, в зависимости от содержания фосфора в сплаве, колеблется в пределах от 7,9 до 8,2 г/см 3 . По электропроводности и магнитным характеристикам сплав Ni-Р уступает чистому Ni тем сильнее, чем выше в нем концентрация Р. Покрытия имеют минимальную пористость и высокие декоративные свойства (особенно при осаждении из свежеприготовленного раствора), поэтому применяются в качестве защитно-декоративных.

Процесс химического никелирования позволяет осаждать покрытия равномерной толщины с отклонениями не более 10% на деталях сложной конфигурации. По сравнению с никелевыми покрытиями, полученными гальваническим способом они обладают более высокой твердостью и износостойкостью, поэтому могут применяться для деталей, работающих в условиях трения, особенно при отсутствии смазки.

ENP (Electroless Nickel-Phosphorus)

6-50мкм (возможна и большая толщина)

11000 МПа - в случае термообработки покрытия

Удельное электрическое сопротивление при 18°C

Допустимая рабочая температура

Содержание фосфора в сплаве Ni-P

0-4% (кристаллические покрытия),

4-8% (имеют 2 фазы: кристаллическую и аморфную),

Высокие защитные свойства наряду с небольшой пористостью позволяют применять никель-фосфорные покрытия в качестве защитных, в том числе в условиях перегретого пара и воздуха, вплоть до 700 °С. Для увеличения износоустойчивости и снижения коэффициента трения никель-фосфорное покрытие наносят на трущиеся поверхности. Незаменимо покрытие в полевых условиях и в небольших мастерских для восстановления размеров изношенных деталей. Целесообразно нанесение покрытия на крупногабаритные детали.

Сцепление никель-фосфорных покрытий сильнее сцепления электролитического никеля, так как осаждение происходит равномерно как внутри, так и снаружи детали, заполняя все микроуглубления и неровности. Отклонения толщин не превышают 10%, поэтому химический никель наносят на прецизионные детали, например на плунжерные пары топливных насосов двигателей, мелкие детали в часовой и оптической промышленности и т.п. Недостатком покрытия является его хрупкость, которая начинает проявляться при толщине слоя около 10 мкм и выше.

Химическое никелирование — автокаталитический топохимический процесс.

Реакция восстановления никеля является автокаталитической, т.е. для ее начала необходимо наличие катализатора на покрываемой поверхности. Каталитическими свойствами обычно обладает металл основы, например железо, титан, алюминий, а в дальнейшем - само никелевое покрытие (отсюда и название "автокаталитический" т.е. никель сам провоцирует свой рост на покрываемой детали).

Наносить химический никель можно и на те металлы, которые не являются катализаторами восстановительной реакции: медь, серебро и др. В этом случае необходим предварительный контакт детали с более отрицательным металлом, например с алюминием, или подача короткого импульса тока.

На свинце, кадмии, олове химникелевое покрытие получить невозможно.

Химический никель наносят и на неметаллические материалы: стекло, керамику и пластмассу. Перед нанесением покрытия поверхность подвергают активированию известными методами.

2. Составы растворов для химического никелирования и условия проведения процесса.

Ход процесса химического никелирования очень сильно зависит от температуры, рН и концентрации компонентов.

Кислые растворы по сравнению со щелочными имеют ряд преимуществ: они более стабильны, имеют более высокую скорость осаждения и обладают более высокими защитными свойствами. Кислые растворы используют главным образом при нанесении покрытий на черные и некоторые цветные металлы (медь, латунь, бронза и др.), особенно когда покрытие должно обладать высокой твердостью, износостойкостью и коррозионной устойчивостью. Кислые растворы обеспечивают хорошую скорость металлизации. При рН5,5 без лигандов начинается гидролиз солей никеля, при этом частицы гидроксида никеля становятся центрами разложения рабочего раствора и может произойти «саморазряд» ванны - выделение металлического никеля во всем объеме раствора.

Щелочные растворы кроме солей никеля и гипофосфита натрия содержат лиганды - аммиак и лимонную кислоту, что позволяет вести процесс осаждения длительное время. Накапливающийся фосфит не оказывает вредного влияния при концентрации менее 340 г/л.

Щелочные растворы применяют в основном для покрытия металлов, имеющих на своей поверхности оксидную пленку: нержавеющей стали, алюминия, титана и пр. и для металлизации непроводящих материалов. Растворимость фосфитов в щелочных растворах значительно выше, чем в кислых.

- Содержание фосфора в покрытии также зависит от кислотности раствора, снижаясь с понижением рН. Возможно, это связано с тем, что скорость восстановления ионов никеля с ростом рН увеличивается быстрее, чем скорость восстановления фосфора.

- На скорость химического никелирования оказывают влияние температура, концентрация компонентов, соотношение гипофосфита натрия и ионов никеля, природа и количество органических добавок.

- Температуру рабочего раствора поддерживают равной 80-97° С. При повышении температуры с 80 до 90° С скорость осаждения увеличивается в 1,5 раза, а при снижении ее ниже 70° С процесс осаждения полностью прекращается.

Из чего состоит раствор для химического никелирования? (реактивы для никелирования)

• Основным компонентом в составе раствора является соль-носитель ионов никеля. В этом качестве используют либо сульфат в концентрации 0,05-0,1 моль/л , либо хлорид в концентрации 0,15-0,25 моль/л. Увеличение концентрации Ni повышает скорость осаждения покрытия.

• Так как во время химического никелирования все время выделяется кислота, необходимо вводить различные буферные добавки. В кислых растворах для поддержания постоянства рН используют ацетат натрия, органические кислоты (молочную, янтарную и пр.), в щелочных — хлорид аммония, аммиак и др. Помимо буферных свойств, некоторые из них сильно влияют на скорость нанесения покрытий. Например, с ростом концентрации CH3COONa от 0 до 20 г/л скорость никелирования меняется от 2 до 10 мкм/ч.

• Введение в раствор комплексообразователей препятствует образованию фосфита никеля, который, выпадая в осадок, делает его непригодным для дальнейшего использования.

• Кроме буферных добавок и комплексообразователей в растворы вводят в очень малых количествах специальные добавки-стабилизаторы. Стабилизаторы — это вещества, предотвращающие спонтанное протекание реакции в объеме раствора, благодаря чему удлиняется его срок службы. Стабилизаторами могут служить сульфид и хромат свинца, тиосульфат натрия, тиомочевина, катионы сурьмы, висмута, мышьяка и др. Их вводят в весьма малых концентрациях (порядка 10-4 - 10-3 г/л). Некоторые из добавок, например, соли свинца, одновременно со стабилизацией раствора улучшают внешний вид осадка. Это, как правило, каталитические яды, которые адсорбируются на образующихся в растворе микрочастицах взвесей и препятствуют их росту. Особенностью действия стабилизирующих добавок является то, что они тормозят образование зародышей металлической фазы на начальной стадии их образования, в особенности в объеме раствора. Стабилизаторами могут являться вещества самой разной природы, соответственно и механизм их действия может быть различным, например, связывание в комплекс или окисление продуктов, выпадающих в осадок. При удачном подборе стабилизаторов они полностью тормозят реакцию в объёме и лишь частично снижают скорость реакции на рабочей поверхности. Наибольшего эффекта добиваются при одновременном использовании нескольких стабилизаторов разного типа.

• В процессе работы ванны в ней копятся фосфиты. Они оказывают решающее негативное влияние на процесс осаждения: взвешенные частицы труднорастворимых фосфитов оседают на деталях, делая поверхность серой и шероховатой.

Химическое никелирование может выполняться в одноразовом и многоразовом растворе:

• В первом случае процесс ведется в ограниченном объеме раствора без корректировки по основным компонентам. В результате их выработки скорость реакции постепенно падает, раствор приходит в негодность. При этом 10-15% исходных компонентов теряется, а буферные добавки пропадают полностью. Для характеристики одноразовых растворов вводят термин “коэффициент использования”, т.е. отношение того количества металла, которое реально осадилось из данного раствора к исходному количеству металла в растворе. До недавнего времени однократная организация процесса использовалась повсеместно.

• Более прогрессивным является непрерывный (многоразоовый) процесс, когда проводится периодическая или непрерывная корректировка раствора по расходуемым реагентам. В этом случае срок службы раствора может быть продлен до нескольких недель, а в идеале - и месяцев.

Скорость осаждения при химическом никелировании колеблется в зависимости от состава электролита составляет от 10 до 25 мкм/ч.

Химическое никелирование проводят в проточных и непроточных растворах. В проточных растворах постоянство состава поддерживается при помощи циркуляции раствора по замкнутому циклу: из реактора, в котором происходит осаждение, в теплообменник, где раствор охлаждается до 55 °С. Затем насосом раствор перекачивается через фильтр, оттуда самотеком стекает в корректировочный бак и возвращается в реактор. Установка снабжается приборами автоматического регулирования рН и температуры.

3. Кинетика процесса химического никелирования.

В ходе химического никелирования зависимость между массой получаемого металла и временем осаждения имеет сложный вид (рисунок 1). После погружения детали в раствор в течение некоторого времени отсутствуют внешние признаки протекания реакции (участок 1). Видимое протекание реакции ХОМ начинается с некоторого момента Τ0.

Рисунок 1 — Схематичная зависимость массы осаждаемого никеля при химникелировании от времени.

Кривую можно разбить на несколько участков:

- Индукционный период (I). Отрезок времени между 0 и Τ0. Это время, необходимое для того, чтобы образовались устойчивые малые частицы твердого продукта, обладающие каталитической активностью.

- Период активного роста покрытия (II). После его образования скорость осаждения быстро возрастает.

- Период торможения процесса (III). Объясняется изработкой реагентов в ограниченном объёме раствора. Если проводится периодическая корректировка раствора, торможения может и не быть.

3.1 Кислые растворы.

В настоящее время для описания процесса химического никелирования предложены два основных механизма: химический и электрохимический.

Химический механизм заключается в химическом взаимодействии восстановителя с восстанавливаемым ионом, при котором происходит непосредственный переход электронов от первого ко второму:

• Гипофосфит натрия гидролизуется в воде с образованием фосфита натрия и атомарного водорода по химической реакции:

• Атомарный водород, адсорбированный на поверхности покрываемой детали, восстанавливает ионы никеля по химической реакции:

Ni 2+ + 2Нат → Ni + 2Н +

• Одновременно атомарный водород взаимодействует с анионами Н2РО 2- и Н2РО 3- , восстанавливая фосфор до элементарного состояния, который в последствии входит в состав покрытия.

• При химическом никелировании всегда выделяется водород:

На эту реакцию расходуется более 60% выделяющегося по реакции атомарного водорода.

Электрохимический механизм (более вероятный) предполагает протекание на каталитической поверхности отдельных электрохимических реакций (анодного окисления восстановителя и катодного восстановления ионов металла) путем их сопряжения (рисунок 2)

Рисунок 2 — Сопряжение катодного и анодного процессов в ходе химического никелирования: 1 — катодное восстановление металла; 2 — анодное окисление восстановителя; Есм — смешанный потенциал (|ik|=|ia|).

Передача электронов осуществляется с обязательным участием поверхности. Движущей силой процесса является анодное окисление восстановителя, создающее отрицательный потенциал для восстановления ионов металла. Скорость всего процесса определяется способностью данного металла катализировать процесс анодного окисления восстановителя.

При сопряжении катодного и анодного процессов в отсутствие внешнего тока в системе устанавливается стационарное состояние, при котором абсолютные значения катодной и анодной плотности тока равны:

а металл приобретает смешанный потенциал Есм.

Эта плотность тока и определяет скорость реакции химического никелирования. Если скорость процесса, найденная при сопряжении поляризационных кривых, равна реальной скорости металлизации, это служит подтверждением электрохимического механизма процесса. Однако в ряде случаев скорость осаждения металла в модельных системах заметно отличается от реальной, что свидетельствует о частичном или полном протекании процесса по иному механизму.

Весь процесс восстановления никеля гипофосфитом по электрохимическому механизму может быть представлен двумя сопряженными реакциями:

• Анодный процесс окисления гипофосфита:

H 2 PO 2- + 2 H 2 O → H 2 PO 3- + H адс + H 3 O + + e (2)

• Катодный процесс восстановления никеля:

На катоде протекают побочные процессы:

Сопряжение реакций (2) и (3) дает суммарную реакцию окислительно-восстановительного процесса:

Cопряжение реакций (2) и (4) дает реакцию образования фосфора:

Сопряжение реакций (2) и (5) – реакцию разложения гипофосфита.

Непосредственное электрохимическое моделирование каталитического процесса показало, что скорость как реакции (2), так и реакции (3) в разделенных системах значительно ниже скорости каталитического восстановления Ni(II) из раствора. Однако при совместном протекании в условиях, при которых проводится никелирование, эти реакции взаимоускоряются, и можно полагать, что каталитический процесс в основном идет путем сопряжения реакций (2) и (3).

Гидрофосфит-ион H2PO3 2- , образующийся по реакции (2), (7), (в кислой среде реакция идет с образованием фосфит-иона РО3 2- ), реагируя с ионами Ni 2+ , образует нерастворимый осадок, что ухудшает качество покрытия и ведет к разложению раствора. Для предотвращения выпадения фосфита никеля в раствор вводят лиганды, например, цитрат натрия, глицин, соли аминокислот – в кислые растворы, хлорид аммония, пирофосфат натрия – в щелочные.

3.2 Особеннсти химического никелирования из щелочных растворов.

На рисунке 3а и 3б приведена диаграмма Е-рН (Е - окислительно-восстановительный потенциал системы). Линии на диаграмме отражают равновесия определенных ОВ реакций в зависимости от рН раствора. На диаграмму нанесены состояния никеля (рисунок 3а), цитратного комплекса никеля (рисунок 3б) и гипофосфита, отвечающие равновесным реакциям, приведенным в таблице 2.

На рисунке 3 заштрихована область — это область, где никель находится в восстановленном (металлическом) состоянии, в гипофосфит — в окисленном, т. е. область возможного протекания реакций химического восстановления. Сравнение рисунков показывает, что в присутствии лиганда (цитрат-иона) исчезают оксидные соединения никеля, а область протекания реакции заметно расширяется как по потенциалам, так и по интервалам рН.

Рисунок 3 — Диаграмма Е-рН: а - для системы никель - вода, гипофосфит-вода, б - для системы никель - вода, цитратный комплекс никеля - вода, гипофосфит-вода. Номера кривых на диаграмме соответствуют номерам равновесий в табл. 2 состояния никеля (1 - 9) и состояния гипофосфита (10-14).

Технология гальванического и химического никелирования

Никель обладает уникальными физическими свойствами — он хорошо выдерживает механическую деформацию, а также не покрывается коррозией при длительном хранении. Поэтому очень часто тонким слоем никеля покрывают различные металлические сплавы — сталь, чугун, медь, алюминий и так далее. Процедуру покрытия металла слоем никеля в промышленности называют никелированием. Но можно ли сделать никелирование в домашних условиях самому? Какие способы никелирования существуют? Ниже мы в деталях узнаем ответы на эти вопросы.

Определение

- Повышение коррозийной устойчивости. Никель обладает высокой химической инертностью, поэтому он не вступает в контакт с кислородом и водой. Поэтому никель будет препятствовать появлению коррозии на поверхности металлического элемента.

- Защита от слабых кислот и щелочей. Никель также неплохо выдерживает воздействие слабых химических реагентов, поэтому с его помощью можно также создать дополнительный слой, который будет защищать основной материал от кислот и щелочей.

- Создание прочного внешнего покрытия. При механическом повреждении меняется вид металлического изделия, а также могут ухудшатся его технико-эксплуатационные характеристики. Создание дополнительно слоя из никеля выгодно тем, что при повреждении металла всегда можно быстро нанести новый слой.

- Никель обладает приятным серебристо-серым блеском, поэтому никелирование может выполняться и для декоративных нужд. Украшение металлических игрушек, создание красивых никелированных каркасов и так далее).

Никелировать можно практически любой металл — сталь, чугун, различные железные сплавы, медь, латунь, алюминий, титан и так далее. В качестве объекта обработки — цельные листы, детали с отверстиями, сантехнические установки, болты, шурупы, рыболовные крючки и так далее.

Существует две технологии — гальваническое и химическое никелирование. Обе технологии широко применяют на фабричном производстве. При необходимости можно сделать обработку в домашних условиях самостоятельно.

Технология гальванического никелирования

Гальваническое никелирование — популярная технология, с помощью которой можно нанести тонкий слой никеля на поверхность какого-либо металлического сплава (медь, сталь, железо, чугун, алюминий, латунь и так далее).

Принцип применения гальванического никелирования очень прост: металлический элемент подключается к катоду и помещается в водную среду с большим содержанием никеля, который выступает в растворе в качестве электролита — после этого включается электрический ток, который проходит через никелевые аноды, происходит достаточно равномерное распределение никеля по всей поверхности металлического объекта.

Перед проведением гальванического никелирования с поверхности металлического объекта нужно удалить тонкую оксидную пленку, которая будет препятствовать нанесению никеля. Для удаления пленки рекомендуется использовать грубую наждачную бумагу — с ее помощью оксидная пленка снимается очень легко, а каких-либо серьезных усилий для очистки рабочему прилагать не нужно.

После обработки наждачной бумагой нужно промыть металлический объект водой, чтобы избавиться от остатков оксидной пленки — после этого металл обрабатывается содовым раствором и снова очищается с помощью воды. Обратите внимание, что крупные жесткие детали обрабатывать наждачной бумагой сложно — для их очистки рекомендуется использовать специальное очистительное оборудование.

Хороший пример — пескоструйные аппараты, которые снимают оксидную пленку за счет воздействия на поверхность металла песка, который в данном случае выступает в качестве абразива.

Последовательность действий

- Сперва нам необходимо собрать ванночку для никелирования. Для этого нам понадобится емкость на основе диэлектрика, два никелевых анода, а также провода и источник электрического тока (рабочее напряжение — 5-6 вольт).

- Также нам понадобится электролитический раствор. Приготовить его можно на основании двух рецептов, где первый рецепт подходит для гладких однородных деталей, а второй — для шероховатых неровных элементов с низким качеством очистки.

- Первый рецепт такой — сернокислый никель (250 г), борная кислота (25 г), фтористый калий и хлористый калий (по 4-5 г), а также натриевая соль (2-3 г) и формалин (1-2 г) + 1 литр воды.

- Второй рецепт следующий — сернокислый никель (300 г), хлористый никель (около 60-90 г), борная кислота (50 г), а также блескообразователь (2 г) и выравнивающая присадка (2 мл) + 1 литр воды (блескообразователь и выравнивающая присадка вносятся по желанию).

- Установка для никелирования собирается следующим образом (вне зависимости от типа электролита): в ванночку наливается электролит и в нее помещается два никелевых анода по краям ванны — в ванночку по центру помещается деталь для обработки, которая подключена к отрицательному полюсу.

- После этого запускается электричество на 30-40 минут. Во время работы анодный и электролитический никель под действием электрических сил перемещаются на поверхность металлического элемента, который обладает отрицательной полярностью. При прохождении электрического тока никель прочно прикрепляется к металлу, что приводит к образованию тонкой пленки на основе никеля, что нам и требовалось.

После проведения гальванического никелирования на поверхности металла может образоваться черный налет, который может испортить вид металлической детали. Для очистки детали от налета необходимо выполнить зачистку и полировку детали — в результате у детали должен образоваться равномерный серебристый блеск, на поверхности объекта образуется тонкая пленка из никеля. Зачистку рекомендуется проводить вручную без использования слишком токсичных реактивов, чтобы не повредить защитную пленку.

Технология химического никелирования металла

- Создается электролитический раствор на основе солей никеля с добавлением различных добавок и гипофосфита натрия.

- В раствор помещается деталь, раствор равномерно нагревается до температуры 200-300 градусов, в течение примерно 1 часа.

- Во время нагрева электролита происходит восстановление гипофосфитом натрия никеля. Это приводит к образованию на поверхности металла тонкой пленки из никеля.

Обратите внимание, что нагрев раствора можно не проводить. Однако в таком случае никелевая пленка будет очень хрупкой, что сделает никелирование бесполезным. В качестве электролита могут использоваться как кислые, так и щелочные растворы. Рекомендуются именно кислотные растворы, поскольку они обладают более высокой твердостью и прочностью. Также обратите внимание, что формат никелирования напрямую зависит от того, из какого металла сделана основная деталь.

Никелирование алюминия

Растворы

Для проведения никелирования хромированные алюминиевые детали помещаются в один из растворов. Деталь подвешиваются на проволоке, а потом она опускается в раствор на 70-80%. Она не должна касаться боковых стен и дна. После этого температура повышается до 350-380 градусов. Оптимальный срок термическо-химической обработки — 1 час.

Для ускорения никелирования можно повысить температуру раствора до 500 градусов. Однако в таком случае на поверхности детали могут образоваться желто-рыжие или фиолетовые пятна, от которых будет сложно избавиться, поэтому избыточный нагрев лучше не производить. После никелирования алюминий проходит вспомогательную обработку в машинном масле:

- На огонь ставится минеральное масло, которое разогревается до температуры 250 градусов.

- Деталь достается из электролитного раствора и сразу же помещается в минеральное масло.

- В масле деталь греется в течение 1 часа. После этого деталь достается, промывается под теплой водой + выполняется обезжиривание.

Обработка изделий из меди и латуни

Никелирование латуни и меди выполняется по стандартной схеме, однако помимо этого есть отличия. Процедура начинается с очистки, полировки и обезжиривания материала. После этого выполняется декапирование детали с помощью серной или соляной кислоты. Затем деталь аккуратно промывается теплой водой и подвешивается на металлической проволоке.

В качестве проволоки могут использоваться изделия только из стали либо алюминия без обмотки. В противном случае во время термохимической обработки никелирование в домашних условиях не пойдет из-за технических особенностей меди. Очень высокая электропроводность в данном случае играет злую шутку. Если медь не будет касаться другого металла, то частички никеля будут плохо приставать к детали.

Раствор готовится стандартным способом. В воду помещаются все компоненты (кроме гипофосфита) и выполняется перемешивание. После этого раствор нагревается до температуры 85-90 градусов и выполняется впрыскивание гипофосфита натрия. После этого выполняется никелирование латуни/меди обычным способом. Деталь на проволоке помещается в раствор на 70-80%, раствор доводится до температуры 350 градусов, длится не более 1 часа.

В конце обработку минеральным маслом можно не выполнять (как в случае с алюминием). Деталь просто достается из посуды с электролитом и выполняется промывка теплой водой и делается обезжиривание. Часто после обработки меди образуется тонкий слой никеля на стенках посуды. Чтобы избавиться от осадка, протрите осадок концентрированным раствором азотной кислоты.

Никелирование стали

Также никелем могут покрываться различные стальные и чугунные изделия. Процедура в данном случае будет несколько отличаться из-за физических особенностей стального сплава. Главное отличие — никелирование рекомендуется выполнять дважды по одному и тому же методу. Поскольку при одноразовой обработке есть риск растрескивания никельного покрытия спустя несколько месяцев эксплуатации детали. Поначалу обработка выполняется по стандартному алгоритму. Деталь очищается и полируется, а потом выполняется декапирование с помощью серной или азотной кислоты. После этого деталь подвешивается на проволоке из любого материала.

Обратите внимание, что перед никелированием стали необходимо обязательно узнать температуру отпуска металла. Во время никелирования раствор ни в коем случае нельзя нагревать выше этой температуры. В противном случае может произойти растрескивание и повреждение стали. Само никелирование металла выполняется стандартным способом. Деталь помещается в раствор, электролит доводится до нужной температуры (до температуры отпуска, но не выше 350 градусов). Срок обработки — 1-2 часа (чем ниже температура, тем дольше длится обработка). После проведения никелирования нужно выполнить травление детали. После этого рекомендуется выполнить процедуру еще один раз по стандартному алгоритму.

Заключение

Во время никелирования металлические объекты покрываются защитным тонким слоем никеля. Основные функции никелирования — улучшение химической и коррозийной стойкости, создание дополнительного защитного слоя против механических повреждений.

Можно выполнить никелирование любых металлов и сплавов — сталь, медь, латунь, алюминий и другие. Сегодня применяют две технологии никелирования — гальваническая и термохимическая обработка.

Рассказываю секрет заработка на никеле и меди

Инфляции в России и Мире ударила под дых бюджет каждого человека. Страдания российского человека выливаются в прибыль алкогольных компаний. Но тут появляется добряк, который поделится с вами идеей как заработать на металле.

Пока писал вчера пост про Норильский никель, в мою светлую, лысую голову пришло неведомое доселе озарение, которым я с вами, мои дорогие, сейчас и поделюсь.

Прежде всего хочу обратить внимание на котировки металлов: никеля и меди.

цена никель на сегодняшний день:

22395$ за тонну никеля. Для простоты подсчёта перевожу в цену рублей за килограмм, при условии 1$=75 рублей:

- 22395*75/1000 = 1680 р/кг (округлил немного)

Теперь обратим своё внимание на котировку меди на сегодняшний день:

9991$ за тонну меди. Для простоты подсчётов также выведу цену 1кг меди в рублях, при условии 1$=75 рублей:

- 9991*75/1000 = 750 р/кг (округлил немного)

А сейчас, когда мы с вами с горем пополам выяснили цену в рублях 1 килограмма никеля и меди, можем переходить к сути.

Вчера, после того как обработал эту идею, поделился с одним известным конспирологом. Смысла называть его имя не вижу, так как его все знают. В общем он не одобрил, забраковав идею на этапе “должен же быть какой-то нюанс, который рушит всю идею”, но так никаких контраргументов и не оставил.

Предлагаю взглянуть на предмет нашего с вами изучения:

Перед вам 1 рубль Банка России. Штампуются с 1997 года. Вес монеты 3,25 г. Материал: медно-никелевый сплав.

Сейчас вы уже должны догадываться о чём пойдёт речь.

Давайте на секунду предположим, что эта монета штамповалась не из медно-никелевого сплава, а из меди. В 1 кг рублёвых монет должно быть, учитывая вес одной в 3,25 гр:

Получается, мы можем выменять 308 рублей на 308 шт рублёвых монет, общим весом в 1 кг “медью”.

Теперь возвращаемся к цене меди, она равна 750 р/кг, а мы только что “выменяли” этот килограмм за 308 рублей. Смекаете?

Теперь нужно обратить внимание, что рублёвые монеты делаются не из чистой меди, а из медно-никелевого сплава. А никель то будет более чем в 2 раза дороже меди. Однако, как правило, количество никеля в таком сплаве не превышает 20%. А точное количество его в сплаве рублёвых монет мне не известны. Поэтому удобно взять за эталон цену чистой меди.

Нюансы заработка

Но конечно не все монеты подходят под вышеописанную схему. Дело в том, что хоть раньше рубли и штамповались из медно-никелевого сплава, то сейчас этот сплав заменили на сталь с никелевым гальванопокрытием. Т.е. не имеющей особой ценности.

Как определить нужный металл

Представляю вам таблицу штамповки монет России с 1997 года

Сделал небольшое усечение таблицы, так как другие года не интересны.

Жёлтые стрелки указывают на интересующие нас монеты. Единственное что добавлю, так это монеты, обозначенные красным цветом стоят гораздо больше своего металла и номинала, но пост не об этом.

Как выудить из обращения нужные нам рубли? Нам нужен магнит, которые будет выбирать из кучи неугодные нам монеты, а точнее те, что магнитятся, так как сделаны из стали.

На картинке представлены: магнитный рубль (слева) и немагнитный (справа). Т.е. с 1997 по 2005 делали из медно-никелевого сплава, а с 2007 по сегодняшний делали из стали. в 2006 году штамповали монеты обоих видов.

Остаётся раздобыть (купить, поменять) деньги на монеты и с помощью магнита отсеять нужные, остальное пустить обратно в оборот.

Какие монеты ещё можно превратить деньги

То же самое можно провернуть и с монетами в 2 и 5 рублей, но их вес (5,1гр и 6,45гр соответственно) не будет кратно выше рублёвой монеты, поэтому выхлоп будет меньше. А в случае 5-рублёвых так вообще без оного. (155 монет в килограмме = 775 номинальных рублей, при цене меди в 750р/кг).

Есть ещё монеты-копейки. Нас не может интересовать в 1 и 5 копеек, так как они всегда делались из стали, но вот 10 и 50 копеек очень заинтересуют. Они штамповались из латуни. Теперь немного посчитаем количество в 1 кг:

- 10 копеек весят 1,95 гр -> в 1 кг будет 513 шт (немножко округлил)

- 50 копеек весят 2,9 гр -> в 1 кг будет 345 шт (немножко округлил)

- 10-копеечных монет в 1 кг = на 51,3 рубль

- 50-копеечных монет в 1кг = на 173 рубля

На чёрном рынке любого приёмщика металлолома цена латуни варьируется от количества одновременно сдаваемого веса и отталкивается где-то от 325 рублей и ползёт вверх.

Это всё значит, что можно купить 1 тонну 10-копеечных монет за 51300 рублей, а продать как лом латуни минимум за 325000 рублей.

Гальваническое никелирование

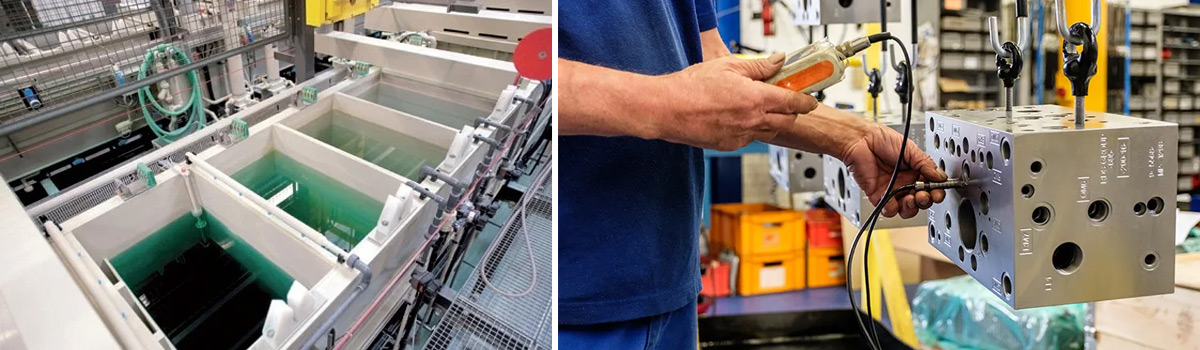

В данной статье мы рассмотрим области применения гальванического никелевого покрытия, гальванические ванны для его нанесения, материалы, нагревательные элементы, а также передовые методы работы и устранение неполадок.

Для чего нужно никелирование?

Никелем покрывают по многим причинам. Прежде всего, никель придает декоративный вид благодаря своей способности скрывать дефекты основного металла (выравнивание). Отложения никеля можно сделать блестящими, а при покрытии тонким слоем декоративного хрома они сохранят свой блеск даже в неблагоприятных условиях. Сатиновый никель под блестящим или темным хромом предлагает широкий спектр декоративных эффектов. При нанесении нескольких слоев никеля также может быть достигнута превосходная защита от коррозии. Для этого требуется покрытие двух (дуплексных) или более различных видов никеля (полублестящий и блестящий никель для дуплекса; высокопотенциальный и порошковый никель). Никелевые покрытия также обеспечивают большую износостойкость, чем более мягкие металлы, такие как медь или цинк, и поэтому могут использоваться, когда требуется износостойкость. Поскольку никель магнитен, иногда его можно покрыть там, где требуется способность намагничиваться. Наконец, никель можно превращать в пластины с небольшим напряжением или вообще без него, и поэтому он используется для гальванопластики или аэрокосмических отраслей, где напряжение должно быть сведено к минимуму. В зависимости от сферы применения многие из этих требований указываются одновременно, так что никелевое покрытие часто используется более чем по одной причине.

Блестящее или сатинированное никелирование, используемое само по себе или с другими никелевыми покрытиями, широко используется в автомобильной промышленности, например, на колесах с покрытием, яркой отделке, выхлопных газах грузовиков, бамперах и при реставрации. Один или несколько слоев никеля также используются на мотоциклах и велосипедах, а также на таких металлических изделиях, как ручные инструменты. В быту блестящий или сатинированный никель используется для сантехники, светильников, приборов и изделий из проволоки (стойки). Никель также используется для изготовления труб, таких как мебель и инвалидные кресла. Большинство из этих приложений для никеля / хрома основаны на этих отложениях для достижения декоративного внешнего вида детали с защитой от коррозии и износостойкостью.

Никель также используется в технических целях, где яркость не является основным фактором. Например, никель используется в пресс-формах для обеспечения износостойкости. В качестве барьерного слоя никель наносится на монеты, ювелирные изделия и печатные платы. На полосовой стали и в аэрокосмической промышленности он используется для снижения напряжения или изменения размеров. Никель также используется в композитах, где совместно осаждается диспергированное неорганическое вещество (например, карбид кремния). В большинстве технических приложений используется сульфамат никеля, хотя в никелированной полосовой стали используется ванна с хлоридом никеля / сульфатом никеля.

Состав для нанесения никелевого гальванопокрытия

Для никелирования применяют сульфатные, хлоридные, сульфаминовые, борфторидные, щавелевокислые и другие электролиты, в которых никель находится в виде двухвалентного катиона. Чаще всего используют сульфатный электролит Уоттса, так как вещества, которые в него входят, наиболее доступны, он прост в приготовлении и обслуживании.

Компоненты электролита Уоттса

Типичный состав электролита Уоттса содержит сульфат никеля, хлорид никеля и борную кислоту.

Сульфат никеля. Сульфат никеля является источником большинства ионов никеля и обычно поддерживается в диапазоне 150-300 г/л. Это самая дешевая соль никеля, а сульфатный анион мало влияет на свойства отложений.

Хлорид никеля. Хлорид никеля необходим для хорошей коррозии анода и улучшает проводимость гальванической ванны. Типичный рабочий диапазон составляет 30–150 г/л. Концентрация хлорида никеля 30 г/л считается минимальной для коррозии анода, если в качестве деполяризаторов не используются специальные формы материала анода, содержащие сульфид никеля или оксид никеля.

Общий никель. Это выражение используется для объединенных ионов никеля из сульфата никеля и хлорида никеля. Типичный состав будет содержать 82 г/л общего никеля. Эта концентрация, как правило, достаточна, но по мере увеличения требований к плотности тока повышенная скорость истощения должна быть компенсирована увеличением концентрации ионов никеля.

Борная кислота. Борная кислота буферизирует концентрацию ионов водорода (pH) в катодной пленке. Если бы не это буферное действие, pH катодной пленки в областях с более высокой плотностью тока быстро превышал бы 6,0, а гидроксид никеля осаждался бы и осаждался вместе с водородом, что приводило бы к образованию зеленых узелков или обожженному отложению.

Органические отбеливатели. Для получения требуемых физических свойств, таких как равномерный блестящий осадок, в ванну Уоттса необходимо добавлять добавки. Обычно это органические соединения, которые модифицируют отложения никеля для достижения желаемых свойств. Отбеливатели для полублестящего никеля предназначены для получения однородного отложения никеля, при котором сера не осаждается вместе с никелем.

Блестящий и полублестящий никель. Для большинства никелированных покрытий требуется стойкое блестящее покрытие, и, следовательно, в большинстве применений используется покрытие хромом поверх составов блестящего никелирования. Однако покрытия блестящего никеля содержат достаточно соосажденной серы, поэтому они более электрохимически активны, чем никель без серы, вызывающий коррозию с повышенной скоростью. В агрессивных средах это может привести к раннему проникновению блестящего никелевого покрытия и последующей быстрой коррозии основного металла. Чтобы решить эту проблему, перед нанесением блестящего (или сатинированного) никеля можно нанести слой никеля, не содержащего серы.

Условия эксплуатации никелевых ванн

Уровни рН. Яркие или полусветлые ванны обычно работают при pH 3,5-4,2. Большинство органических добавок дают оптимальную яркость и выравнивание в этом диапазоне. Более высокие значения pH всегда представляют опасность неблагоприятных последствий от осаждения металлических загрязнителей и повышенного расхода отбеливающих компонентов.

Перемешивание и температура. Перемешивание и температура увеличивают скорость диффузии ионов в катодную пленку. Это необходимо для предотвращения горения, а также для того, чтобы добавки достигли катодной пленки.

Воздушное перемешивание от воздуходувки низкого давления было общепринятым и является фактором, способствующим многим улучшениям в никелировании, особенно в декоративной области. Механическое и/или эжекторное перемешивание можно использовать отдельно или в сочетании с воздушным перемешиванием.

Диапазон температур важен с точки зрения физических свойств и, наряду с перемешиванием, помогает поддерживать смешивание, растворение и правильное функционирование компонентов ванны. Если температура слишком высока, увеличивается расход добавки, что увеличивает эксплуатационные расходы и возможные проблемы с покрытием. Если температура слишком низкая, борная кислота начнет выпадать в осадок, и добавки могут не реагировать эффективно. Поэтому для гальванической ванны важно правильно выбрать нагреватель и обеспечить верный режим нагрева. В гальванических ваннах для никелирования могут использоваться обычные металлические погружные нагреватели или же надежные керамические сухие ТЭНы в защитной колбе.

Фильтрация. Значение адекватной непрерывной фильтрации для предотвращения шероховатости и точечной коррозии невозможно переоценить. Активированный уголь не удаляет большинство блестящих присадок к никелю. Таким образом, хорошая фильтрация через фильтр с активированным углем позволяет свести к минимуму концентрацию посторонних органических веществ, продуктов разложения отбеливателя и твердых частиц.

Устранение неполадок в гальванических ваннах для никелирования

Шероховатость. Шероховатость обычно является результатом взвешенных в растворе твердых частиц, которые прилипают к изделию, особенно на полках. Хром, железо и алюминий могут осаждаться в виде гидратов в областях с более высокой плотностью тока, где pH пленки обычно выше, чем pH тела раствора. В таких случаях может оказаться полезным более низкий рабочий pH. Иногда шероховатость с высокой плотностью тока также была связана с магнитным состоянием изделия. Еще одним источником шероховатости может быть воздуходувка, используемая для перемешивания воздуха. Осмотр фильтра воздуходувки может выявить его неисправность или отсутствие, либо загрязнение источника всасываемого воздуха.

Адгезия. Плохая адгезия проявляется во многих формах: никель с основным металлом; никель из никеля; или последующая хромированная пластина из никелевой пластины.

Отделение от основного металла обычно указывает на наличие нежелательных поверхностных пленок и, следовательно, на неадекватную подготовку поверхности. Проблемы с очисткой обычно требуют много проб и ошибок, чтобы определить их источник.

Пластичность и напряжение. Плохая пластичность и высокое напряжение в первую очередь свидетельствуют о плохом уходе за раствором для покрытия. На эти свойства влияют металлические и органические примеси, неправильный баланс химических веществ или отбеливателей, а в некоторых случаях и продукты разложения добавок.

Во всех процессах блестящего никеля требуется баланс первичных и вторичных добавок, поскольку они действуют синергетически для поддержания минимального напряжения и максимальной пластичности при оптимальной степени выравнивания и белизны.

Тупые отложения. Отсутствие белизны может быть результатом грубого основного металла, плохой очистки, загрязнения раствора, неравномерного перемешивания, неправильного баланса химикатов или отбеливателя или несоблюдения надлежащего контроля за условиями эксплуатации. Низкий pH или низкая температура могут вызвать общую потерю яркости и плохое выравнивание.

Металлические примеси. Медь, свинец, цинк и кадмий, даже в относительно небольших количествах (20-50 частей на миллион), создают тусклую, черную или пропускающую пластину в областях с низкой плотностью тока. Эти металлы могут быть удалены с помощью фиктивного покрытия с низкой плотностью тока.

Очистка раствора никеля. В никелировании, особенно в блестящем никеле, достигнут такой значительный прогресс, что длительные и частые процедуры очистки стали редкостью. Обычно достаточно простой обработки углеродом, которая может включать перекись, и ее можно проводить с некоторым удобным производственным интервалом. Во время нанесения покрытия можно проводить непрерывную обработку смоляным блоком. Когда указана необходимость очистки, а причина проблемы не очевидна, всегда следует проводить химический анализ и тесты посева, чтобы определить наилучший план действий. Если тесты дублируют результаты посева, задача несколько упрощается, но если нет, то необходимы дальнейшие исследования в других

Нагреватели гальванических ванн для никелирования

Нагрев гальванических ванн может осуществляться разными способами: электронагревателями напрямую или же теплоносителями, такими как пар или вода.

Компания Полимернагрев производит электронагреватели для гальванических ванн различных конструкций. У нас вы можете заказать изготовление стандартных погружных металлических ТЭНов для гальванических ванн, устанавливаемых вдоль стенки ванны, или же использовать более надежный метод нагрева керамическими сухими ТЭНами в защитных колбах. Керамические сухие ТЭНы не контактируют с агрессивными жидкостями напрямую, поэтому срок службы нагревателей значительно больше, чем в погружных ТЭНах. К тому же, если нужно будет заменить ТЭН, вам не придется сливать жидкость – доступ к нагревательному элементу осуществляется снаружи ванны.

Читайте также: