Сталь в 19 веке

Обновлено: 18.05.2024

История пушечного литья в России насчитывает более шести веков. Благодаря бурному развитию отрасли в XVIII–XIX веках Российская империя вышла на передовые позиции в промышленности, одержала победу в Отечественной войне 1812 года и других военных кампаниях.

До появления металлургии все материалы, которым пользовался человек, извлекались им из природы. С открытием металла – нового продукта в виде жидкого расплава – и возможности отливать из него изделия и обрабатывать их цивилизация шагнула на новую ступень развития и на новую ступень ведения военных действий.

Первые металлургические предприятия были основаны на Руси в конце XV века. Согласно историческим сведениям, царь Иван III пригласил итальянского инженера Рудольфо (Аристотеля) Фиораванти, чтобы тот обучал русских мастеров западноевропейскому литью. Пушечная изба, построенная в 1470‑х годах, являлась инновационным центром отечественного бронзолитейного производства. На протяжении ста лет именно итальянские мастера являются лидерами в отрасли.

В 1630 году был основан Тульский оружейный завод. К этому времени в Англии Питер Боуди изобрел новую технологию отлива пушек – в несколько этапов.

Следующим толчком для развития металлургии в России стало правление Петра I, который учредил первые торгово-промышленные предприятия. Российская казна субсидирует промыслы по разработке руды и основывает казенные предприятия, чтобы из руды лить чугун.

Таким образом, металлургия как отрасль исстари существует благодаря финансовым вливаниям государства и в то же время стимулирует научно-технический прогресс.

Ведущую роль в российской металлургии по-прежнему играют приглашенные из-за рубежа мастера, на этот раз голландцы. При оружейном заводе «казюки» – казенные мастеровые – проходят «курсы повышения квалификации». Именно из тульских «казюков» выйдут основатели будущих династий Демидовых и Баташевых. Огнестрельные ружья производят на Тульском и Сестрорецком заводах при помощи ручных сверлильных машин. На других заводах Тульской мануфактуры в доменных печах отливают чугун, производят пушки и ядра. В 1696–1697 годах в поход на Азов Петр I отправился с пушками отечественного производства.

В начале XVIII века бывший «казюк» Иван Баташев открывает Тулецкий доменный завод, а затем становится конкурентом Демидова. Позже Демидовы перенесут свои заводы на Урал, а Баташевы после указа Сената об уничтожении всех производств, расположенных в радиусе 200 верст от Москвы, построят свою «империю» на территории современной Владимирской, Нижегородской и Тамбовской областей.

«Два обстоятельства резко отличают отечественную металлургию XVII–XVIII веков от западноевропейской мануфактуры: во-первых, активный импорт зарубежных специалистов. Причем приглашенные мастера всегда зарабатывали больше российских, – рассказывает Павел Черноусов, доцент, директор Музея развития металлургии НИТУ «МИСиС», один из авторов энциклопедии «Металлургия и время». – Во-вторых, на экспорт шел преимущественно полуфабрикат – железо-сырец». Некоторые владельцы металлургических предприятий, например Савва Яковлев, отправляли на экспорт «сырое» железо и имели от этого сверхдоходы.

К числу наиболее прогрессивных управленцев, которые постоянно обновляли производство и использовали новые технологии литья, относятся заводчики Баташевы. В 1750‑х годах братья Андрей и Иван Баташевы обнаруживают в бассейне Оки богатые залежи руды и строят Унженский и Гусевские заводы. Каждый из заводов имеет домну и 9 молотов. Вторая половина XVIII века, утверждают историки, в развитии литейного производства страны принадлежит Баташевым. На их заводах отливали пушки, ядра, бомбы, а также разнообразные чугунные и железные изделия массового потребления. Именно Баташевым принадлежит приоритет в области введения на русских заводах методов второй плавки, что диктовалось новой, все расширяющейся потребностью в машиностроительном литье. В 1770-х годах на одном из их заводов впервые была построена особая чугунолитейная мастерская с двумя поворачивающимися печами – прототипами будущих вагранок для переплавки лома, боя и штыкового чугуна.

Во многом благодаря развитию металлургии, которая способствовала экономическому прогрессу, к началу Отечественной войны 1812 года Россия была вполне конкурентоспособной в промышленности и сильной военной державой. В Бородинской битве, по данным историков, участвовали 640 российских орудий против 540 французских. Большая часть наших пушек была отлита на Тульских заводах, правда, они во многом уступали вражеским: были менее скорострельными и более массивными. Но, как и во многих других сражениях, решающую роль здесь сыграл моральный дух российской армии.

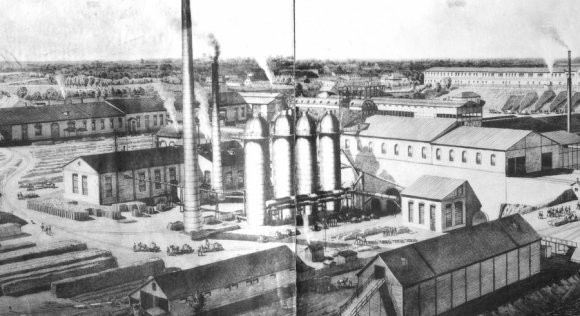

В середине XIX века начинается «золотой век» российской металлургии. «Реперными» точками для отрасли стали Крымские войны, в ходе которых постоянно обновлялась линейка орудий, и начало строительства железных дорог.

В 1816 году Баташевские заводы возглавил Дмитрий Шепелев, муж Дарьи Баташевой, единственной наследницы металлургической империи.

Генерал-лейтенант Дмитрий Шепелев – выходец из старинного дворянского рода, гусар, герой войны 1812 года. Современники злословили, что заполучить в жены одну из самых богатых в России невест ему помогли именно прирожденный талант стратега и гусарская удаль. Но как бы то ни было, Дмитрий Шепелев вошел в историю металлургии как прогрессивный заводчик и щедрый меценат. «Под его началом была проведена одна из самых масштабных реконструкций заводов, – рассказывает Наталья Голубева, главный хранитель фондов музея истории завода Усадебно-промышенного комплекса Баташевых-Шепелевых. – Шепелев пригласил иностранных инженеров, благодаря чему отливка была доведена до высочайшей чистоты».

Выксунские заводы (напомним, Выксунский металлургический завод в этом году отмечает 255-летие) выпускали листовое железо, выполняли заказы для Пермской железной дороги, армии и флота. «Набольшего расцвета дело Баташевых-Шепелевых достигло во время русско-турецких войн. Выксунские заводы поставляли для армии артиллерийские орудия, ядра, бомбы. В 1830-х годах предприятия начали осваивать машиностроение и изготовили для Черноморского адмиралтейства два линейных корабля и два фрегата», – приводит пример Наталья Голубева.

Особого внимания заслуживает выксунское чугунное литье, примерами которого являются фонтан на Театральной площади в Москве, Мытищинский водопровод, ворота и ограда Александровского сада, винтовые лестницы главного оружейного склада Москвы, скульптуры для Триумфальной арки.

Одним из значительных событий в истории развития оружейного дела, а значит, и металлургии в России XIX века стало представление горным инженером Павлом Обуховым метода отливки стальных пушек. До этого такой метод использовался только на германских заводах Круппа. В 1860 году на Златоустовском заводе отлили первые четыре таких орудия. Их испытание в Петербурге показало, что они нисколько не уступают крупповским и даже превосходят их. Воодушевленный результатом испытаний Павел Обухов и крупный промышленник и предприниматель Николай Путилов заключили между собой «Договор по распространению и развитию производства литой стали, необходимой для изготовления артиллерийских орудий». С тех пор производство стали – одно из самых перспективных направлений.

«Технологии производства литой стали – мартеновский и конверторный процессы и способы ее обработки были разработаны на Западе, – поясняет Павел Черноусов. – Но способность российского ученого Дмитрия Чернова мировоззренчески осмыслить это открытие, описать взаимосвязь структуры и свойств стали привело к созданию новой науки – металловедения».

В конце XIX – начале XX века благодаря новым открытиям и изобретениям в России начинается эра сталелитейщиков и пионеров рельсопрокатного дела. По иронии судьбы это же время ознаменовано закатом империи Баташевых-Шепелевых. Выпускать качественную сталь по новым технологиям здесь стали после того, как признанное банкротом предприятие передали управляющей компании.

Дело первых владельцев металлургических заводов Демидовых и Баташевых-Шепелевых продолжили российские предприниматели и ученые Николай Путилов, Александр Лавров, Павел Амосов.

Исторические факты

Благодаря усовершенствованиям, произошедшим при Шепелеве, изготовление листового железа на его заводах было доведено до уникального качества. Заводы выпускали продукцию, которая славилась на весь мир. На международных выставках в Лейпциге и Париже, Турине и Милане, Москве и Казани она получала дипломы первой степени. Особенно славился выксунский чугун. Историк П.П. Свиньин писал в 1826 году: «Нельзя не упомянуть о достоинствах здешнего чугуна и литья из него. Он мягок и имеет вместе с тем такую необыкновенную упругость, какой по своим путешествиям я не замечал ни на одном заводе, как в России, так и в Швеции, Англии, США. Общие свойства чугуна – твердость, хрупкость, ломкость, но здешний гибок, как пружина, и крепок в соединении частей своих».

Продукция, получаемая из чугуна, действительно отличалась превосходными свойствами. В 1823 году из Варшавы был сделан заказ на производство железных листов, которые могли бы выдержать, не переломившись, следующую пробу: «Защемив в губу тисков уголок листа, гнуть его 10 раз в ту и другую стороны, плотно огибая около губ тисков». Делали железо с особым старанием, но оно выдерживало только 7 сгибов, не более, притом что обычное железо выдерживало только 4 сгиба. Послали железо заказчику с донесением, что доведение железа до дальнейшей мягкости невозможно. Интересно, что в 1824 году из Варшавы прибыл вторичный заказ на ту же продукцию.

История стали

Развитие стали можно проследить за 4000 лет до начала железного века. Оказалось, что железо тверже и прочнее, чем бронза, которая ранее была наиболее широко используемым металлом, и теперь оно начало вытеснять бронзу в оружии и инструментах.

В следующих случаях: Однако через несколько тысяч лет качество производимого железа будет зависеть как от доступной руды, так и от методов производства.

К 17 веку свойства железа были хорошо поняты, но растущая урбанизация в Европе требовала более универсального конструкционного металла. А к XIX веку количество железа, потребляемого расширением железных дорог, дало металлургам финансовый стимул найти решение проблемы хрупкости железа и неэффективных производственных процессов.

Тем не менее, несомненно, самый большой прорыв в истории стали произошел в 1856 году, когда Генри Бессемер разработал эффективный способ использования кислорода для снижения содержания углерода в чугуне: зародилась современная сталелитейная промышленность.

Эпоха железа

При очень высоких температурах железо начинает поглощать углерод, что снижает температуру плавления металла, в результате чего образуется чугун (от 2,5 до 4,5% углерода ). Развитие доменных печей, впервые использованных китайцами в 6 веке до нашей эры, но более широко используемых в Европе в средние века, увеличило производство чугуна.

Чугун — это жидкий чугун, выходящий из доменных печей и охлаждаемый в основном канале и прилегающих к нему изложницах. Большие, центральные и прилегающие меньшие слитки напоминали свиноматку и поросят-сосунков.

Чугун прочный, но страдает хрупкостью из-за содержания углерода, что делает его менее прочным. чем идеально подходит для работы и формовки. Когда металлурги осознали, что высокое содержание углерода в железе является центральным элементом проблемы хрупкости, они экспериментировали с новыми методами снижения содержания углерода, чтобы сделать железо более пригодным для обработки.

К концу 18 века производители чугуна научились превращать чугун в кованое железо с низким содержанием углерода с помощью пудлинговых печей (разработанных Генри Корт в 1784 году). В печах нагревается расплавленный чугун, который необходимо перемешивать в лужах с использованием длинных веслообразных инструментов, позволяя кислороду соединяться с углеродом и медленно удалять его.

Как содержание углерода уменьшается, температура плавления железа увеличивается, поэтому массы железа будут агломерироваться в печи. Эти массы удалялись и обрабатывались кузнечным молотком у лужи перед тем, как свернуть их в листы или рельсы. К 1860 году в Великобритании насчитывалось более 3000 печей для пудлинга, но процесс оставался затрудненным из-за трудоемкости и расхода топлива.

Одна из самых ранних форм стали, Черновая сталь, производство которой началось в Германии и Англии в 17 веке, производилась путем увеличения содержания углерода в расплавленном чугуне с использованием процесса, известного как цементация.. В этом процессе прутки из кованого железа наслоились порошкообразным углем в каменных ящиках и нагревались.

Примерно через неделю железо поглотило углерод из уголь. При повторном нагреве углерод распределяется более равномерно, и в результате после охлаждения получается черновая сталь. Более высокое содержание углерода сделало черновую сталь намного более пригодной для обработки, чем чугун, что позволило ее прессовать или прокатывать.

Производство черновой стали развивалось в 1740-х годах, когда английский часовщик Бенджамин Хантсман, пытаясь разработать высококачественную сталь для своих часовых пружин, обнаружил, что металл можно плавить в глиняных тиглях и обрабатывать специальным флюсом для удаления шлака, оставшегося после процесса цементирования. В результате получился тигель или литая сталь. Но из-за стоимости производства и черновая, и литая сталь когда-либо использовались только для специальных целей.

В результате остался чугун, изготовленный в пудлинговых печах. основной конструкционный металл в индустриализации Британии на протяжении большей части XIX века.

Бессемеровский процесс и современное производство стали

Рост производства железные дороги в 19 веке как в Европе, так и в Америке оказали огромное давление на металлургическую промышленность, которая все еще боролась с неэффективными производственными процессами. Сталь все еще не использовалась в качестве конструкционного металла, а производство продукта было медленным и дорогостоящим. Так было до 1856 года, когда Генри Бессемер придумал более эффективный способ введения кислорода в расплавленное железо для уменьшения содержания углерода.

Теперь известный как Бессемеровский процесс. Бессемер сконструировал сосуд в форме груши, называемый «конвертером», в котором можно было нагревать железо, а через расплавленный металл можно было продувать кислород. Когда кислород проходит через расплавленный металл, он реагирует с углеродом, выделяя диоксид углерода и производя более чистое железо.

Процесс был быстрым и недорогим, удаление углерода и кремния из железа за считанные минуты, но оказалось слишком успешным. Было удалено слишком много углерода, а в конечном продукте осталось слишком много кислорода. В конечном итоге Бессемеру пришлось расплачиваться со своими инвесторами, пока он не нашел способ увеличить содержание углерода и удалить нежелательный кислород.

Примерно в то же время британский металлург Роберт Мушет приобрел и начал испытывать соединение железа, углерода и марганца, известное как spiegeleisen. Было известно, что марганец удаляет кислород из расплавленного железа, и содержание углерода в spiegeleisen, если его добавлять в правильных количествах, могло бы решить проблемы Бессемера. Бессемер с большим успехом начал добавлять его в свой процесс преобразования.

Осталась одна проблема. Бессемеру не удалось найти способ удалить фосфор, вредную примесь, которая делает сталь хрупкой, из своего конечного продукта. Следовательно, можно было использовать только бесфосфорную руду из Швеции и Уэльса..

В 1876 году валлиец Сидней Гилкрист Томас предложил решение, добавив химически основной флюс, известняк, к бессемеровскому процессу. Известняк извлекал фосфор из чугуна в шлак, позволяя удалить нежелательный элемент.

Это нововведение означало, что, наконец, железная руда из любой точки мир можно использовать для производства стали. Неудивительно, что затраты на производство стали начали значительно снижаться. В период с 1867 по 1884 год цены на стальные рельсы упали более чем на 80% в результате внедрения новых технологий производства стали, положивших начало развитию мировой сталелитейной промышленности.

Мартеновский процесс

В 1860-х годах немецкий инженер Карл Вильгельм Сименс усовершенствовал производство стали, создав мартеновский процесс. В мартеновском процессе из передельного чугуна в больших неглубоких печах производилась сталь.

В процессе с использованием высоких температур для сжигания избыточного углерода и других примесей использовались обогреваемые кирпичные камеры под очагом. Позднее в регенеративных печах использовались выхлопные газы из печи для поддержания высоких температур в кирпичных камерах ниже.

Этот метод позволял производить гораздо большие количества (50- 100 метрических тонн может быть произведено в одной печи), периодические испытания жидкой стали, чтобы она могла быть изготовлена в соответствии с конкретными спецификациями, и использование стального лома в качестве сырья. Хотя сам процесс был намного медленнее, к 1900 году мартеновский процесс в основном заменил бессемеровский.

Рождение черной металлургии

Революция в производстве стали, которая позволила получить более дешевый и качественный материал, была признана многими бизнесменами того времени возможностью для инвестиций. Капиталисты конца 19 века, в том числе Эндрю Карнеги и Чарльз Шваб, инвестировали и заработали миллионы (миллиарды в случае Карнеги) в сталелитейную промышленность. US Steel Corporation Карнеги, основанная в 1901 году, была первой из когда-либо созданных корпораций стоимостью более одного миллиарда долларов.

Производство стали с электродуговыми печами

Сразу после рубежа веков произошло еще одно событие, которое оказало сильное влияние на развитие производства стали. Электродуговая печь Пола Эру (EAF) была разработана для пропускания электрического тока через загруженный материал, что приводит к экзотермическому окислению и температурам до 3272 ° F (1800 ° C), более чем достаточного для нагрева производимой стали.

Первоначально использовавшиеся для производства специальных сталей, ДСП стали широко использоваться, а ко Второй мировой войне использовались для производства стальных сплавов. Низкие инвестиционные затраты на создание ЭДП позволили им конкурировать с крупными производителями США, такими как US Steel Corp. и Bethlehem Steel, особенно в углеродистой стали или сортовом прокате..

Поскольку в ЭДП можно производить сталь из 100% лома или холодных черных металлов, требуется меньше энергии на единицу продукции. В отличие от кислородных очагов, операции также можно останавливать и запускать с небольшими затратами. По этим причинам производство с использованием ЭДП стабильно увеличивается на протяжении более 50 лет и в настоящее время составляет около 33% мирового производства стали.

Кислородное производство стали

Большая часть мирового производства стали, около 66%, в настоящее время производится на базовых кислородных установках — разработка метода отделения кислорода от азота в промышленных масштабах в 1960-х годах позволила добиться значительных успехов в разработке Основные кислородные печи.

Основные кислородные печи продувают кислородом большие количества жидкого чугуна и стального лома и могут завершить загрузку намного быстрее, чем мартеновские методы. Большие сосуды, вмещающие до 350 метрических тонн чугуна, могут завершить конверсию в сталь менее чем за час.

Экономическая эффективность кислородного производства стали на мартеновских заводах неконкурентоспособные, и с появлением кислородного производства стали в 1960-х гг. мартеновские производства начали закрываться. Последний мартеновский объект в США был закрыт в 1992 году, а в Китае — в 2001 году.

История развития сталеплавильного производства

Исторически развитие металлургии тесно связано с механическим прогрессом в целом. История массового производства стали начинается в 19 в. Именно во второй половине 19 в. были созданы процессы и агрегаты для производства стали, лежащие в основе сталеплавильного производства и по сей день.

В течение тысячелетий («железный век» с 2000 г. до нашей эры) железо получали в сыродутных горнах (кричное железо). С течением времени их размеры постоянно увеличивались. В 18 в. уже были сооружения объёмом 3,4-4,5 м 3 (1,8 - 2,1 т). Это открыло возможность получения непосредственно чугуна. Наметился постепенный переход к шахтным печам, производящим чугун из руды с использованием древесного угля (доменные печи). Увеличение объёмов производства привело к уничтожению лесов в промышленно развитых районах к началу 18 в.

В 1709 г. Абрахам Дерби предложил и реализовал получение чугуна в шахтной печи с использованием каменноугольного кокса. Для производства стали по - прежнему использовали древесный уголь.

В 1784 г. Генри Корт изобрёл процесс «пудлингования», который позволял использовать каменный уголь для производства стали. В пудлинговой печи топливо и чугун не контактировали, что исключало загрязнение металла серой.

Пудлинговые печи давали до 2-х т пудлингового железа или стали за плавку.

Затем из него производили «сварочную сталь».

В первой половине 18 в. Бенджамин Хансмен предложил переплавлять пудлинговое железо в тигле для усреднения химсостава. В результате получалась литая сталь (тигельный процесс).

Однако, подлинно массовое производство стали началось во второй половине 19 века после изобретения Генри Бессемером в 1855 г. способа выплавки стали в конвертере путём продувки чугуна воздухом. (Следует отметить, что первые опыты по продувке чугуна воздухом были проведены в 1847 г. американским инженером В.Келли).

Большая заслуга в реализации идеи Бессемера принадлежит шведскому инженеру Г.Ф.Черенсену, который купил патент у Бессемера и доработал конструкцию конвертера, подобрал состав чугуна и в 1858г. получил хорошую сталь.

В 1864г. Вильгельм Сименс и Пьер Мартен, на одном из заводов на юге Франции впервые выплавили сталь на подине пламенной отражательной печи, в которой использовался предложенный братьями Сименсами принцип регенеративного подогрева воздуха теплом обходящих газов – т.н. мартеновская печь. Она позволяла не только получать сталь из жидкого чугуна, но и переплавлять стальной лом. В России первая мартеновская печь была построена в 1869 – 1870 г.г. на Сормовском завод.

Следующим крупным шагом в развитии сталеплавильного производства было осуществление в 1877 –1878 г.г. Сиднеем Томасом переплава чугуна в конвертере с основной футеровкой (дополнительно обожженный). Это позволило переплавлять чугуны с достаточно высоким содержанием фосфора, т.к. можно было применять основные шлаки.

В первоначальном виде ни конвертерный, ни мартеновский процессы, будучи кислыми, не позволяли удалять фосфор и серу из металла.

Использование основной футеровки расширило возможности сталеплавильного производства и привело к резкому возрастанию объёмов производства стали. Наличие лома в виде отходов прокатного производства, металлообрабатывающей промышленности, амортизационного железнодорожного лома (накопление которого уже началось в конвертерах во второй половине XIX в.), а также невозможность переплавлять существенные количества лома в конвертерах, способствовало интенсивному развитию мартеновского способа производства стали.

Тем не менее, в первые два десятилетия мартеновский скрап-процесс не занимал ведущего места, т.к. не хватало лома. В это время на русских заводах содержание чушкового чугуна в завалке достигало 75-100%. В 80-х годах дефицит лома и отсутствие во многих странах руд, пригодных для выплавки томасовских и бессемеровских чугунов, стимулировали освоение мартеновского процесса на жидком чугуне (скрап-рудный процесс).

Таким образом, в XIX веке и начале XX в. основное количество стали еще изготовляли в конвертерах. Мартеновский процесс развивался параллельно, поглощая запасы лома. В 1908г. впервые объем мирового производства мартеновской стали превысил количество металла, выплавляемого в конвертерах. В 1935 - 1955гг. доля томасовской стали не превышала 15-20%. И только через 63 года, в 1971г. бурно развивающийся кислородно-конвертерный процесс обогнал по количеству выплавляемой стали мартеновский процесс.

Параллельно с развитием упомянутых ранее сталеплавильных процессов постепенно увеличивалась и доля производства стали в дуговых печах, потребляющих лом. Однако этот процесс, специализируясь на изготовлении легированного металла, долгое время не мог конкурировать с мартеновским в области массового производства металла широкого потребления.

Развитие электрометаллургии, особенно на начальном этапе, было тесно связано с развитием энергетики и успехами науки, в первую очередь:

- В 1753 г. академик Петербургской академии наук Георг Вильгельм Рихман доложил о возможности применения электрических разрядов для плавления металлов;

- В 1782 г. немецкий физик Герг Кристоф Лихтенберг сообщил о том, что с помощью искрового разряда ему удалось расплавить и соединить тонкие стальные пластинки и проволочки;

- Алессандро Вольта в конце 1799 г. создал первый источник электрического тока – гальваническую батарею (Первый вольтов столб состоял из 20 пар медных и цинковых кружочков, разделенных суконными кружочками, смоченными соленой водой);

- В 1801 г. Л. Тенар установил, что платиновая проволока нагревается электрическим током;

- В 1802 г. Василий Владимирович Петров открыл электрическую дугу на 8 лет раньше англичанина Гэмфри Дэви, впервые показал возможность использования электроэнергии для проведения технологических процессов. Осуществил с помощью электрической дуги нагрев и плавление различных металлов, восстановление металлов из оксидов;

- В 1812 г. Г. Дэви разработал первые лабораторные электропечи сопротивления с прямым и косвенным нагревом, использовав их для исследования свойств щелочноземельных и благородных металлов;

- В 1826 г. Георг Симон Ом открыл основной закон электрической цепи, связывающий между собой силу тока, напряжение и сопротивление;

- Эмилий Христианович Ленц и Джеймс Прескотт Джоуль в 1841-1842 г.г. независимо друг от друга теоретически обосновали и сформулировали закон теплового действия электрического тока;

- Майкл Фарадей в 1831г. открыл явление электромагнитной индукции;

- Джеймс Клерк Максвелл в 1860 - 1865 годах опубликовал работы по теории электромагнитного поля;

- В 1884 г. Оливером Хевисайдом созданы теоретические основы индукционного нагрева металлов, которые были дополнены Томсоном в 1891 г. и Ивингом в 1892 г.;

- Инженер В.П. Ижевский в 1901г. создал «русскую печь» для плавки металлов;

- Владимир Федорович Миткевич 1904-1905гг. разработал теорию электрической дуги;

- Александр Николаевич Лодыгин в 1908г. опубликовал итоги работ по теории индукционных печей.

В 1839 г. Р. Хар (Великобритания) изготовил электропечь, накрытую колоколом, в которой создавал вакуум. Здесь он впервые осуществил разделение металлов, испаряя их энергией от гальванической батареи.

Впервые получить слиток из металла, расплавленным электричеством, удалось Д. Напьеру в 1884 г. Сделал он это в тигле с металлическим водоохлаждаемым днищем, подключенным к отрицательному полюсу батареи, положительный полюс которой был соединен с металлическим диском, находящимся на поверхности расплавленного металла.

Исследование технологических свойств дуги в 1849 г. начал Депре (Франция), расплавляя в графитовом тигле различные металлы.

В 1862 г. Бертело исследовал дугу, горящую между двумя угольными электродами в закрытом сосуде. В этом же году Депре разработал и конструкцию лабораторной печи сопротивления в виде небольшой трубки из кристаллического угля, закрывающейся с концов угольными пробками. К последним подводилось напряжение от батареи. В такой печи была достигнута настолько высокая температура, что испарялись огнеупорные оксиды.

Патент на первую электрическую печь с дугой косвенного действия в 1853 г. получил Пишон (Франция).

Однако эта печь и десяток других не находили практического применения до тех пор, пока не появились сильноточные генераторы.

В 1867г. Вильгельм Сименс на заседании Берлинской академии наук сделал доклад об открытии динамо - электрического принципа. Этот эффект открыл возможность широкого использования электричества в промышленных целях.

В 1879 г. В.Сименс разработал проекты двух дуговых печей.

В одной из них металл плавился «угольной дугой»прямого действия в графитовом тигле, в дно которого был вставлен медный электрод с водяным охлаждением, подключенный под положительный потенциал. Во второй печи металл плавился дугой косвенного действия, горящей между горизонтально расположенными электродами. Однако, тигли печей В.Сименса были небольшой емкости, и сталь, выплавленная в его печах, была сильно науглерожена. Поэтому, электропечи Сименса не нашли промышленного производства.

Электропечь американских изобретателей братьев Коулесс для получения алюминия была первой в истории техники, которая нашла широкое производственное производственное применение. В пространстве печи устанавливались по два электрододержателя с угольными электродами, подключенными к полюсам динамомашины. В печь загружали послойно древесный уголь, глинозем, измельченную медь.

Такие печи с небольшими усовершенствованиями работали с 1884 г. восемь лет до тех пор, пока не был внедрен электролизный метод получения алюминия. В его создании приняли участие В.А. Тюрин (1883 г., Россия), Ч.М. Холл (1886 г., США), австрийский химик, работавший в России, К.И. Байер (1893г.), А.Л.Т. Эру (1886 г., Франция) предложил печь с двумя электродами.

В 1883 году Ч. Брадлей изобрел процесс электроплавки в гарнисаже. Его печь для плавления руд электрическим током не требовала внешнего подвода тепла. Плавильное пространство печи ограничивалось самой шихтой. Руда на угольной подушке подключалась под положительный потенциал и в зоне вокруг электрода плавилась. Нерасплавленная руда и и остывший затвердевший сплав – гарнисаж – служили в качестве футеровки печи.

В 1888г горный инженер Н.Г. Славянов, работавший на Пермских пушечных заводах, изобрел способ электрической сварки металлов. Он же предложил применять флюсы для защиты зоны плавления сварочного электрода, что значительно улучшило качество сварочного шва. В 1895 г. Славянов предложил обогрев прибыльной части стального слитка электрической дугой, что привело к снижению потерь головной обрези с 30% до 3-4%.

В 90-е годы ХIX века проекты электропечей постоянно совершенствовались. Французский химик А. Муассан, как и ряд его предшественников предложил дуговую электропечь с косвенным нагревом, но применил управлять дугой с помощью магнита, расположенного вне печи. Это позволило Муассану получить высокую концентрацию энергии. Им были восстановлены в предложенной печи из оксидов хром, вольфрам, ванадий, титан, молибден, уран – металлы, которые до него считались невосстановимыми. Он также доказал, что в дуге любые металлы не только плавятся, но и испаряются. В 1898 г. в Италии Э. Стассано разработал и построил электропечь, в горне которой размещалось два угольных электрода.

Изобретатель получил железо непосредственно из руды, минуя стадию получения чугуна. Однако, для этого требовалась очень чистая руда и точное соблюдение режимов. Со временем печи Стассано вскоре были переоборудованы для выплавки стали из скрапа; эта были первые промышленные дуговые печи косвенного действия.

Эти печи оказались удобными для плавления цветных металлов. В 1918 г. в США появилась качающаяся однофазная печь фирмы «Детройт» для переплава меди и ее сплавов. Конструкция этой печи (цилиндрическая ванна качалась вокруг горизонтальной оси в процессе плавки; питание осуществлялось однофазным током с помощью двух горизонтально установленных по ее оси электродов) оказалась настолько удачной, что сохранилась почти без изменения до наших дней. Многочисленные попытки ее изменить оказались неудачными и не привились.

Прототипом современных электросталеплавильных печей явилась изобретенная в 1899г. французским инженером П.Л.Т. Эру печь с двумя вертикальными электродами, подведенными к металлической ванне. Их конструкция была проста: в прямоугольную вытянутую ванну сверху через отверстие в съемном своде входили два электрода, закрепленные в электрододержателях, перемещающихся вверх и вниз вдоль вертикальных стоек, чем осуществлялось регулирование тока дуги. Печь загружали через торцевые дверки, металл сливали при ее наклоне через летку. Ток между электродами, при этом, замыкался через ванну, а дуги горели между электродами и металлом (или шлаком).

Печи были маломощными и питались постоянным током 2-3 кА с U=45 B (позже переменным током с U = 80-100В) и работали на предварительно отделившего металл от атмосферы печи и позволившего в последствии выплавлять металл с определенным химическим составом. В 1900г. была получена первая продукция по этому способу на его заводе в Савойе. Основными недостатками этих печей были невысокое рабочее напряжение и, следовательно, малая удельная мощность; это приводило к удлинению периода расплавления металла.

Новый процесс не привлек широкого внимания по двум причинам:

- существовавшие способы – мартеновский, томасовский и тигельный позволяли получать сталь, отвечающую требованиям того времени;

- низкой эффективности дуговых печей.

Конструкторская мысль пошла по неправильному пути. Исходя из идеи, что эффективность работы печи можно заметно повысить, если организовать в ее ванне усиленную конвекцию путем, подогрева металла не только сверху, но и снизу, конструкторы сосредоточили усилия на создании такого подогрева пропусканием рабочего тока через всю толщину металла и подину. В 1900—1915 гг. появился ряд конструкций дуговых печей прямого действия с подовыми электродами.

Однако оказалось, что так как сопротивление металла в дуговой печи ничтожно мало, почти вся энергия в печах с подовыми электродами, как и в обычных печах, выделялась в дугах у поверхности металла, и желаемый эффект конвекции не достигался.

Тем не менее электропечи нашли свое применение при производстве высококачественных сталей (например для автомобильной промышленности ), которые получали до этого в тиглях.

Изобретение в 1891г. М.О. Доливо-Добровольским трехфазного электрического тока сделало возможным строительство трехфазных электрических печей. Кроме того, на основе работ Андреэ и Рикке, разработавших круговые диаграммы дуговых печей и построивших их электрические характеристики, было предложено изменить электрический режим дуговой сталеплавильной печи – вместо работы на низком питающем напряжении (около 90—130 В), рабочее напряжение печных трансформаторов повысили до 180— 230 В, что позволило при тех же размерах печи и токоведущих частей резко увеличить ее мощность, а следовательно, и удельную объемную мощность. Это привело к значительному сокращению времени расплавления металла, снижению доли тепловых потерь и повышению к. п. д. В результате все описанные, чрезмерно усложненные конструкции, обеспечивающие подогрев металла снизу, оказались ненужными, и печи Эру за несколько лет вытеснили из черной металлургии и печи с подовыми электродами, и печи косвенного действия.

Первая трехфазная печь емкостью 3т. была построена в Макеевке в 1910 г.

Примерно в это же время на заводе А. Тиссена были установлены две шеститонные печи. В 1912 г. там же построили печь ёмкостью 25 т. Уже в 1912 – 1915 г. г. в Германии и США производство электростали превысило производство стали в тигельных печах.

Большое значение для развития дуговых сталеплавильных печей имело появление в 1910—1911 гг. свинчиваемых непрерывных угольных, а затем и графитированных электродов.

Одновременно с дуговыми сталеплавильными печами развивались и дуговые рудовосстановительные печи. Основные достижения на пути совершенствования рудовосстановительных печей:

- применение трехфазного тока;

- разработка бифилярных токоподводов

- разработка самоспекающихся набивных электродов (Зоденберг 1921г.)

В начале века Россия значительно отставала от европейских стран и Америки по развитию электрометаллургии. До 1917 г. было всего 12 электрических печей общей ёмкостью 26 т. и в 1913 г. было выплавлено лишь 3,5 тыс.т. электростали (общее производство 4,2 млн. тонн) В годы первых пятилеток и предвоенные годы в СССР были построены крупные предприятия по производству электростали и ферросплавные заводы на базе отечественного оборудования: крупные электросталеплавильные цехи на заводах «Электросталь» г. Электросталь Московской обл., «Днепроспецсталь» г. Запорожье, Запорожский металлургический завод; в 30 – 40 годы пущены в эксплуатацию ферросплавные заводы: Челябинский электрометаллургический комбинат, Актюбинский, Ключевский, Кузнецкий заводы.

Таким образом в начале ХХ века были разработаны и широко использовались три основных способа производства стали Преимущественное развитие получил мартеновский процесс. Широкое распространение электросталеплавильного производства тормозилось недостатком и дороговизной электроэнергии, оно применялось в основном для производства специальных сталей, в первую очередь инструментальных и для производства ферросплавов. Томасовская сталь из-за повышенного содержания азота по качеству все меньше удовлетворяла требованиям промышленного производства и ее производство уменьшалось.

И только в 50 – х годах ХХ века использование кислородного дутья совершило буквально переворот в сталеплавильном производстве и способствовало бурному развитию кислородно-конвертерного процесса. Всего за одно десятилетие он стал основным видом производства стали в мире.

Первые промышленные цехи с 30 тонными конвертерами, работающими с применением чистого кислорода в дутье (LD – процесс), были введены в эксплуатацию в Австрии в 1952 –1953 г.г. на заводах в г. Линц и Донавиль.

Несомненным преимуществом кислородно-конвертерного производства стали в сравнении с мартеновским являются:

- меньшие эксплуатационные и капитальные затраты;

- более высокая производительность;

- меньшие затраты ручного труда;

- меньшее загрязнение окружающей среды;

- возможность автоматизации процесса.

Однако постепенное исчезновение мартеновского производства на фоне малого удельного расхода лома в конвертерном переделе, создало объективные предпосылки для параллельного развития высокопроизводительных способов производства стали в дуговых сталеплавильных печах, позволяющих перерабатывать значительное количество лома. Кроме того, удешевление электроэнергии обеспечило экономическую эффективность производства в дуговых сталеплавильных печах сталей массового сортамента. С 1960 г. по 1984 г. доля электростали в общем производстве стали в мире увеличилась с 10% до 23%, а в отдельных странах (США, Канада, Италия и пр.) превысила 30% и даже 50%.

Сталь в 19 веке

tag. * * If you do not want to deal with the intricities of the noscript * section, delete the tag (from ). On * average, the noscript tag is called from less than 1% of internet * users. */-->

Политехникум

Как выплавлялась сталь

17 октября 1855 г. английский изобретатель Генри Бессемер запатентовал новый процесс изготовления стали. Политех решил проследить историю развития металлургии от глиняных кузнечных горнов до мартеновских печей с магнезитовой футеровкой.

Цивилизация — это металл, начиная с первых неловких попыток обработки самородных металлов, и до ультрасовременных сложных сплавов. Недаром историки разделяют развитие человечества на этапы, начиная с каменного века: медный, бронзовый и, наконец, железный.

Самородные металлы встречаются довольно редко, поэтому начиная с медного века люди учились выплавлять их из руды. Хотя первое знакомство человека с железом сегодня относят еще к 3–4 тысячелетию до н.э., считается, что «настоящий» железный век наступил лишь около VIII в. до н.э. Во всяком случае, в 1200 г. до н.э. древние греки воевали с троянцами еще медным и бронзовым оружием.

Получать медь и бронзу (сплав меди с оловом) не особенно сложно. Во-первых, самородная медь распространена достаточно широко. Во-вторых, температура ее плавления — около 1350 °С, и в простейшем случае достаточно насыпать руду в каменный или глиняный тигель, и поставить его в кузнечный горн. Вскоре можно будет отделить шлак от вполне чистого металла.

Дорога к веку железа

Температура плавления железа — уже почти 1540 °С. Его получение потребовало печей более совершенной конструкции и более горячих. Чтобы повысить разогрев, воздух в них нагнетали мехами, а сами глиняные печи часто делали «глухими»: чтобы извлечь готовый металл и шлаки, печь приходилось разбирать, а для новой плавки складывать заново. Вдобавок, поддерживать высокую температуру удавалось только в небольших по размерам объемах. Производительность такой металлургии была невысока, а выплавленное железо исключительно дорогим.

Широко доступным железо стало только в XIV–XV вв., когда появились доменные печи, выплавка в которых может происходить непрерывно — разбирать ее нет нужды. Железная руда, чередуясь с топливом, засыпается в доменную печь сверху, а снизу подается разогретый воздух и извлекается шлак, а также чугун, сплав железа со сравнительно высоким количеством углерода.

Первым топливом доменных печей стал уголь — сперва древесный, потом каменный, — а с XVIII в. его вытесняет кокс, продукт нагревания угля без доступа кислорода.

Температура в доменной печи так высока, что складывать ее потребовалось из кирпичей, сделанных лишь из особых, огнеупорных сортов глины. В те годы самой стойкой показала себя белая глина (каолин), состоящая, в основном, из водных силикатов алюминия. Глину обжигали, чтобы удалить воду и спечь, получив шамот, затем его перемалывали и после добавления дополнительных ингредиентов формовали в кирпичи.

Стоит заметить, что кузнецы Средних веков относились к чугуну пренебрежительно: при всей своей высокой твердости, он исключительно хрупок и обычной ковке молотом не поддавался. Однако после того, как из него стали лить ядра, пушки, а затем рельсы и мосты, именно он стал основным для черной металлургии. «Доменно–каолинная» технология просуществовала несколько столетий, вплоть до начала XIX в.

Стальная революция

Следующий прорыв связан с созданием технологий получения из чугуна еще более удобных сплавов железа — сталей. Для этого требуется всего лишь снизить содержание углерода, однако долгое время добиться этого можно было лишь очень долгим и сложным способом, включавшим дополнительную проковку. Сталь не была массовой до тех пор, пока в 1780-х не появился новый революционный метод пудлингования.

В пудлинговой печи контакта чугуна с топливом не происходило. Уголь сгорал в очаге, тепло от которого направлялось к рабочему пространству, превращая загруженный чугун в тестообразную массу. При этом стены печи покрывали слоем глины, смешанной с оксидами железа, которые помогали углероду в расплавленном чугуне окисляться. При огромной температуре и за счет особого покрытия углерод и примеси выгорали, и в расплаве появлялись кристаллы достаточно чистого железа. Собрав их в комок, рабочие вытаскивали его из печи и отправляли на проковку.

Вскоре для пудлинговых и доменных печей было найдено и новое огнеупорное покрытие, способное выдерживать температуры, намного выше, чем шамот. Кремнезем — диоксид кремния — при нагревании спекается в огнеупорную стекловидную массу. Уже в 1820-х в Англии, где вовсю бушевала промышленная революция, была разработана технология получения огнеупорных кирпичей из богатой кремнеземом динасовой глины.

Вскоре доменные и пудлинговые печи начинают работу во всех развитых странах: с 1819 г. — во Франции, с 1835 г. — в Австрии, а в 1837 г. и в России открылся первый пудлинговый Камско-Воткинский завод. Металлургия стала обеспечивать возрастающие потребности человечества в «черном» металле. Континенты рассекли железные дороги, в моря вышли железные пароходы, артиллерия вооружилась внушительными пушками.

Между Бессемером и Мартеном

Потребности цивилизации в стали все росли, и технологии быстро совершенствовались. В середине XIX в. Генри Бессемер нашел, что «обезуглероживание» чугуна станет более эффективным, если сквозь ванну с расплавом продувать воздух. Однако бессемеровской переделке поддавался далеко не любой чугун: если он содержал фосфор, то при нагревании до красного каления резко терял всю свою прочность.

Железные руды с низким содержанием фосфора достаточно редки, удалить же его из чугуна в печи не позволяла простая химия: шамотные и динасовые кирпичи создают в ней кислую среду, в которой нужные реакции не протекают. Решение нашлось лишь в 1877 г., когда Сидни Томас и Перси Джилькрист получили патент на новую технологию переделки чугуна — с добавлением связывающей фосфор извести и с облицовкой печи из материалов, содержащих щелочные оксиды магния и кальция.

В самой Англии к новому процессу отнеслись с недоверием. Вплоть до начала ХХ в. металл, изготовленный по этой технологии, ценился не слишком высоко, и даже фирма Lloyd’s брала повышенную плату за страхование судов, изготовленных из «томасовского» металла. Такой консерватизм обошелся англичанам дорого: к концу XIX в. Германия, вооружившись методом Томаса, стала металлургическим и промышленным лидером Европы.

Распространение томасовского процесса привело к тому, что с 1880-х внутренние поверхности сталеплавильных печей все чаще отделывали щелочными (основными) огнеупорами. Изготовленные, например, из минерала магнезита, они позволили поднять температуру до 1700 °С и открыли дорогу новой металлургической технологии — пришло время мартеновских печей.

Эра Мартена

Идею о превращении мягкого железа в сталь погружением его в расплав чугуна еще в 1722 г. высказал Рене Реомюр (тот самый, который изобрел спиртовой термометр и предложил свою температурную шкалу). Однако температура для этого требовалась настолько высокая, что реализовать процесс было невозможно вплоть до появления печей нового типа.

Первый шаг к ним сделал Фридрих Сименс, придумавший подавать в печь воздух, предварительно прошедший через систему труб и как следует прогретый. А завершил работу Пьер Мартен, который в 1860-х запатентовал процесс, позволявший расплавлять чугун, загружать его металлоломом или рудой — и получать сталь нужного качества и состава.

Первые мартеновские печи облицовывались по-старинке, денисовскими кирпичами, но вскоре их вытеснили более выносливые основные огнеупоры, получаемые из обожженного магнезита. Помимо прочего, они позволяли работать с большим спектром железных руд — и в 1880 г. на территории современной Польши была получена первая сталь, выплавленная в мартеновской печи с использованием магнезитовых огнеупоров.

В следующие десятилетия весь мир принялся осваивать внезапно ставший таким важным магнезит. Его добыча и производство из него огнеупорных изделий одно за другим начинаются в Австро-Венгрии, Германии, США, а около 1896 г. и на Урале было открыто огромное Саткинское месторождение. С началом нового века здесь открывается новый магнезитовый завод — впоследствии одно из передовых предприятий советской промышленности, а сегодня — ключевая часть компании «Магнезит», ведущего поставщика огнеупорных изделий для всей российской металлургии. Впрочем, это уже совсем другая история.

Европейская металлургия от костра до мартена

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритов

Все эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

диаграмма Эллингема

Теперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

Сыродутная печь

Такие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Одним из основных шлаков в металлургическом производстве Средневековья был чугун. Он выплавлялся из руды раньше всех, потому что в нем больше углерода, а, чем больше в каком-либо твердом веществе примеси, тем ниже его температура плавления. Также чугун крайне хрупок и тяжел, что затрудняло его применение в металлургии. Довольно большая часть железа всегда уходила в шлаки в виде чугуна, откуда его было уже не выдернуть. В больших по размеру печах (штукофенах и блауофенах) с четырех-пятиметровыми «резервуарами» для руды и угля в чугун и шлак уходило просто огромное количество железа. Обычно из чугуна потом изготавливали низкотехнологические изделия типа кувалд, ядер и прочего. Забавный факт – и по сей день шлаки металлургического производства используются в дорожном строительстве как материал для брусчатки.

Схема современной доменной печи

Следующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топлива

Как происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

Принцип работы любого конвертера

Бессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

Божественно прекрасный томасовский конвертер

Автор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Читайте также: