Влияние на свойства сталей углерода и вредных примесей

Обновлено: 15.05.2024

Тема: УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ. СТРОЕНИЕ И СВОЙСТВА СТАЛЕЙ. ВЛИЯНИЕ УГЛЕРОДА И ПОСТОЯННЫХ ПРИМЕСЕЙ НА СТРУКТУРУ И СВОЙСТВА СТАЛИ. КЛАССИФИКАЦИЯ СТАЛЕЙ ПО СОСТАВУ, КАЧЕСТВУ И СТРУКТУРНЫМ КЛАССАМ. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА СТРУКТУРУ И ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СТАЛИ. ТЕНДЕНЦИЯ РАЗВИТИЯ ПРОИЗВОДСТВА СТАЛИ

Углеродистой сталью называется сплав железа с углеродом, содержащим до 2% С и постоянные примеси: кремний до 0,5%, марганец до 1%, сера и фосфор до 0,05%. Элементы, специально вводимые в сталь при ее производстве в определенных концентрациях с целью повышения ее свойств называют легирующими, а сталь - легированной. Основным элементом, при помощи которого изменяются свойства стали является углерод. К числу наиболее часто используемых специальных легирующих элементов относятся Cr, Ni, Mo, V, Ti, W, Si и Mn. Свойства стали в значительной степени определяются тем, какие фазы образуются при сплавлении с легирующими элементами, в результате термической обработки. Основными структурными составляющими сталей являются феррит, аустенит, перлит, ледебурит, сорбит, троостит, бейнит и мартенсит. Легирующие элементы присутствуют в сталях в виде твердого раствора в железе, в виде карбидной фазы, в форме интерметаллидных соединений с железом, бором, азотом, кремнием и углеродом или между собой. Каждая структура определяется химическим составом и технологией стали, т.ж. зависят ее свойства. Обычно, сталь имеет плотность 7,6-7,9 г/см 3 , временное сопротивление растяжению от 800 до 3000 МПа, относительное удлинение от 5 до 12%, ударную вязкость от 10 до 160 Дж/см 2 .

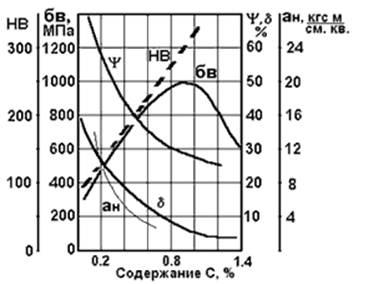

Влияние содержания углерода на основные механические свойства стали показано на рис. 33. С увеличением содержания углерода изменяется структура стали. Сталь, содержащая углерода меньше 0,8%, состоит из феррита и перлита, при содержании С, равном 0,8%, сталь состоит только из перлита, при увеличении содержания углерода более 0,8% в стали кроме перлита появляется вторичный цементит. Изменение химического состава приводит к изменению структуры стали и ее свойств. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности. Приводимые механические свойства относятся к горячекатанным изделиям без термической обработки, т.е. при структуре перлит + феррит или перлит + цементит. С увеличением содержания углерода плотность изменяется незначительно от 7.85 до 7.7 г/см 3 , коэрцетивная сила, электросопротивление возрастают на от 3 до 18 Э. и от 0,12 до 0,23 ОМмм 2 /м, соответственно, при изменении С от 0,2 до 1,6%.

Хрупкой фазой в стали является цементит. Увеличение содержания углерода приводит в стали к образованию структур на основе перлита (феррит + цементит), в связи с чем при С = 0,8% прочность стали при растяжении начинает падать, а твердость продолжает увеличиваться. Для сохранения прочностных свойств стремятся получить не пластинчатый, а зернистый цементит после термической обработки.

Постоянными примесями в стали считают марганец, кремний, фосфор, серу, а также газы (водород, азот, кислород). Обычно содержание их ограничивается верхними пределами: % 0,8 Mn; 0,5 Si; 0,05 S; 0,05 P.

Рис. 33. Влияние содержания углерода на механические свойства стали.

Марганец - вводят в сталь при раскислении для устранения вредного влияния закиси железа. Mn повышает прочность горячекатанной стали, прокаливаемость, упругие свойства. При содержании более 1,5% сообщает склонность к отпускной хрупкости. При содержании более 13% и выше придает стали аустенитную структуру, противоударную стойкость, высокую износостойкость. При нагреве способствует росту зерна.

Кремний - вводится для раскисления. Полностью растворим в феррите. Увеличивает прочность, износостойкость и придает антифрикционные и упругие качества. Более 2% - снижает пластичность. Повышает прокаливаемость, но увеличивает температуры закалки, нормализации и отжига.

Фосфор - Растворяясь в феррите, вызывает хладноломкость стали. При совместном действии С и Р (Р не более 1,2%) вызывается фосфидная эвтектика, плавящаяся при Т менее 1100 о С. Фосфор - вредная примесь стали. Однако повышает обрабатываемость резанием и в присутствии меди повышает сопротивление коррозии.

Сера - нерастворима в железе, образует с Fe соединение FeS сульфид железа. Последний входит в состав эвтектик, плавящихся при 988 о С. Наличие зерен хрупкой и легкоплавящейся эвтектики по границам зерен стали делает ее при температурах 800 о С и выше (в районе температур красного каления) - красноломкой. В тоже время, сера повышает обрабатываемость резанием. Вредное влияние серы нейтрализуют введением марганца, образующего с ней сульфид MnS. MnS при горячей обработке давлением деформируется и создает продолговатые линзы - строчки. Их присутствие стали, как и других включений, в стали не допустимо для ответственных изделий. MnS стремятся перевести в шлак при плавке стали.

Водород, азот, кислород - растворяются в стали. Кислород и азот образуют твердые труднодеформирующиеся вредные включения. Водород вызывает флокены. А газы вообще - эффекты деформационного старения, снижающие усталостные характеристики (вязкость и порог хладноломкости). Неметаллические включения после обработки давлением создают - полосчатость (или строчечность), вызывающую сильную анизотропию свойств. Для устранения вредного влияния растворяющихся газов применяют вакуумную разливку стали и специальные приемы раскисления.

Классификация сталей по составу, качеству и структурным классам

В соответствии с современными стандартами углеродистые и легированные стали разделяют на: конструкционные легированные стали, стали обыкновенного качества, углеродистые качественные конструкционные стали, повышенной обрабатываемости (автоматные) стали, рессорно-пружинные стали, подшипниковые стали, углеродистые инструментальные стали, инструментальные легированные стали, литейные стали, коррозионностойкие стали, порошковые стали.

Множество сталей относится к группе машиностроительных материалов с повышенной и высокой прочностью. В этом случае стали разделяют на углеродистые и низколегированные стали, высокопрочные среднелегированные стали, высокопрочные высоколегированные (мартенситно-стареющие) стали. Легированные стали классифицируют по четырем признакам: по равновесной структуре, по структуре после охлаждения на воздухе, по составу, по назначению.

По содержанию углерода стали разделяются на малоуглеродистые до 0,2-0,2%, среднеуглеродистые и высокоуглеродистые стали 0,6-1,7% С.

По структуре - доэвтектоидные (феррит + перлит), эвтектоидные (перлит) и заэвтектоидные (перлит + цементит) стали.

По способу выплавки стали делятся на кипящую, полуспокойную и спокойную сталь. Слитки кипящей стали имеют в структуре большое количество газовых пузырей - результат раскисления стали в изложницах и выделения СО. Кроме того, различают стали на мартеновские, полученные в конвертерах и электропечах, в установках непрерывной разливки стали и т.п. Способ выплавки влияет на химический состав: содержание примесей и неметаллических включений, в итоге на качество стали.

Конструкционные стали (машиностроение) разделяются по технологическим признакам на цементуемые (С обычно не более 0,2%), улучшаемые (подвергающиеся ТО - улучшению) и автоматные стали.

По качеству: обыкновенного качества - углеродистая широкого применения, качественная - для деталей машин, рессор, пружин и т.д., высококачественную - с минимальным содержанием серы, фосфора, минимальным содержанием металлических включений.

Углеродистые стали классифицируют по назначению. Это стали: общего назначения Ст0, Ст1кп, СтГпс (ГОСТ 380-88), нелигированные для отливок 15л, 50л, 35л (ГОСТ 977-79), рессорно-пружинные 65, 70, 80, 85 (ГОСТ 1459-79), повышенной и высокой обрабатываемости резанием А11, А20, А30, А40Г (ГОСТ 1414-75), среднеуглеродистые пониженной прокаливаемости НИПРА, 50ПСТ, качественные конструкционные стали 05, 08, 10, 15, 55ПП, 60 (ГОСТ 1050-74).

Влияние углерода и примесей на свойства стали

Углеродистые стали.Углеродистые стализанимают левую часть диаграммы состояния (рис. 2.1). Пользуясь этой диаграммой для оценки свойств сталей в равновесном состоянии, необходимо помнить отличие химического состава фаз – феррита и цементита – и металлургических примесей, которые привносятся при выплавке стали и их влияние на механические и другие свойства.

Марганец и кремний, попадающие в сталь из чугуна, а также при раскислении, растворяются в феррите, а марганец в цементите. При этом пластичность сохраняется, а прочность и твердость возрастают.

Сера и фосфорснижают прочность и пластичность, а также ударную вязкость и являются вредными примесями. Фосфор растворяется в феррите, упрочняя его и делает хрупким, т.е. снижает ударную вязкость, особенно при низких температурах и придает стали хладноломкость. Сера не растворяется в фазах стали, а располагается по границам зерен в виде легкоплавкого соединения FeS, как бы разъединяя зерна, снижая прочность, пластичность и вязкость стали, особенно при Т>990°С. В связи с этим говорят, что сера придает стали красноломкость.

Азот и водород способны растворяться в феррите и образовывать нитриды и гидриды, что приводит к повышению твердости и потере пластичности и вязкости стали.

Углеродсильно влияет на свойства стали, т.к. от него зависит относительное количество, находящихся в стали мягкого и пластичного феррита и очень твердого и хрупкого цементита. По содержанию углерода и назначению стали подразделяются: низкоуглеродистые – содержание углерода среднеуглеродистые стали (0,3-0,5%) 30, 35,40, 45, 50, 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях машиностроения; высокоуглеродистые стали конструкционные стали (0,6-0,8%С) 60, 65, 70, 80, 85 обладают повышенной прочностью, износостойкостью и упругими свойствами, применяют их после закалки и отпуска, нормализации и отпуска и поверхностной закалки для деталей работающих при наличии высоких статических и вибрационных нагрузок. Из этих сталей изготовляют пружины и рессоры, шпиндели, прокатные валки и т.д.

По назначению углеродистые стали делятся на конструкционные и инструментальные.

2.6 Конструкционные стали

К этим сталям относятся машиностроительные и строительные. В зависимости от характера нагрузки и наличия вредных примесей, эти стали принято делить на стали обыкновенного качества и качественные.

Стали обыкновенного качества(ГОСТ 380-88) Ст0-Ст6.

В сталях обыкновенного качества допускается: серы не более 0,05%, фосфора – не более 0,04%. В свою очередь они делятся на три группы:

Стали группы А. У этих сталей гарантируются только механические свойства. Химический состав не гарантируется. Поэтому из нее можно делать изделия только при помощи механической обработки, т.е. снятием стружки. Нагрев и сварку применять нельзя, т.к. изменяющиеся свойства можно восстановить только термической обработкой, но для этого необходимо знать содержание углерода.

Стали группы Б (БСт1-БСт6) выпускаются с гарантируемым химическим составом. Поэтому при изготовлении ее можно нагревать при обработке давлением, а потом при помощи термообработки исправлять нарушенную структуру и придавать требуемые свойства.

Стали группы В(ВСт1-ВСт6) поставляются по механическим свойствам и химическтому составу. Они идут для изготовления сварных конструкций.

Качественные углеродистые конструкционные сталивыплавляются при более строгом соблюдении технологии плавки, содержание вредных примесей допускается: серы – не более 0,04%, фосфора – не более 0,035%. Их маркировка состоит из двухзначного числа, показывающего содержание углерода в сотых долях процента: сталь 05, 08, 10, 15, 20, …, 40, 45,…, 85. Из-за высокой хрупкости конструкционные углеродистые стали не содержат углерода выше 0,85%.

Высококачественные углеродистые конструкционные стали выплавляются при более полном раскислении с мелким наследственным зерном, более точном химическом составе и меньшим содержанием серы – не более 0,035%, фосфора – 0,025%. Из этих сталей изготовляют детали ответственного назначения.

Особовысококачественные углеродистые конструкционные сталивыплавляют специальным способом – электрошлаковый переплав, вакуумно-дуговой переплав, обработка синтетическими шлаками, что приводит к полному раскислению, более точному химическому составу и меньшим содержанием серы и фосфора не более 0,015% каждого.

2.7 Инструментальные углеродистые стали

Они являются высокоуглеродистыми сталями, содержащими 0,7-1,3% С. Это гарантирует им высокую твердость (после закалки и низкого отпуска) необходимую для придания инструменту режущих свойств и износостойкости.

Их маркируют У7, У7А,…,У13, У13А. Цифра указывает содержание углерода в десятых долях процента, а буква А, что эта сталь высококачественная.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода на свойства сталей показано на рис. 1.8.

Рис.1.8. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

В сталях всегда присутствуют примеси, которые делятся на четыре группы:

1. Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8%. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,4%. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, σ0.2. Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке.

Содержание фосфора в стали 0,025…0,045%. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести, но снижает пластичность и вязкость. Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01% повышает порог хладоломкости на 20…25 o С. Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость. Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

Присутствие серы ведет к уменьшению пластичности, свариваемости и коррозионной стойкости. Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988 o С. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах.

Сера снижает механические свойства, особенно ударную вязкость и пластичность, а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси- газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3) нитридов (Fe2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180 о С , лучше в вакууме ~10 - 2 …10 - 3 мм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Вредные примеси в стали

Вредные примеси в стали не только ухудшают ее состав, но и могут привести к последующей деформации изготовленного из нее изделия. Однако нельзя все их рассматривать как нежелательные. Некоторые из них относят к полезным, а от других вообще невозможно избавиться, так как они постоянные. Да и нет необходимости их устранять, поскольку постоянные примеси могут влиять на качественные характеристики стали.

В этой статье мы поговорим о том, какими являются вредные примеси стали и как они влияют на ее состав и характеристики стальных изделий.

Полезные и специальные примеси в стали

В стали встречаются вредные и полезные примеси. Сначала остановимся на полезных, к которым относят марганец и кремний:

- Марганец – это химический элемент, благодаря которому возрастает прокаливаемость стали и снижается влияние серы, оказывающей вредное воздействие на металл.

- Кремний – примесь данного элемента помогает раскислить сталь и, как следствие, повысить ее прочность. Его специально добавляют в металл в ходе его выплавки.

Углеродистая сталь содержит примесь кремния не более 0,35–0,4 % и марганец в количестве 0,5–0,8 %. Переход марганца и кремния в сталь происходит во время раскисления в ходе выплавки. Эти химические элементы соединяются с кислородом закиси железа FеO, а затем, превращаясь в окислы, переходят в шлак, то есть, иначе говоря, раскисляют сталь.

Данный процесс оказывает благоприятное воздействие на свойства стали. За счет дегазации металла кремнием увеличивается ее плотность. Часть химического элемента остается в феррите (твердом растворе) уже после раскисления, что приводит к значительному возрастанию предела текучести. При этом способность к холодной высадке и вытяжке у стали снижается.

Рекомендовано к прочтению

По этой причине производители снижают количество кремния в сталях, изготавливаемых для холодной штамповки и высадки. Прочность металла значительно повышается благодаря примеси марганца. Последний сильно уменьшает красноломкость стали, оставляя пластичность практически неизменной. Таким образом, резко падает хрупкость стали при воздействии высокой температуры, которая возникала из-за присутствия серы.

Для получения сталей, имеющих определенные свойства, в металл добавляют специальные примеси. Они носят название легирующих элементов. Стали же именуют легированными.

Остановимся подробно на назначении некоторых элементов:

- Алюминий – его примесь помогает повысить окалино- и жаростойкость стали.

- Медь – увеличивает стойкость стали к коррозии.

- Хром – повышает прочность, твердость сталей, увеличивает стойкость к коррозии, при этом пластичность падает незначительно. Нержавеющей сталь делает большое содержание хрома.

- Никель – повышает пластичность, прочность, делает сталь стойкой к коррозии.

- Вольфрам – при добавлении в сталь создает корбиды (химические соединения повышенной твердости). Они значительно повышают красностойкость и твердость. Под воздействием вольфрама сталь перестает расширяться в процессе нагревания, а хрупкость при отпуске уходит.

- Ванадий – способствует возрастанию плотности, прочности и твердости стали. Он признается прекрасным раскислителем.

- Кобальт – под его воздействием увеличивается жаропрочность, стойкость к ударным нагрузкам, возрастают магнитные свойства.

- Молибден – улучшается сопротивляемость стали к окислению в ходе воздействия на нее высоких температур, возрастает упругость, красностойкость, увеличивается стойкость к коррозии, повышается предел прочности к растяжению.

- Титан – являясь прекрасным раскислителем, он повышает стойкость к коррозии, увеличивает плотность и прочность металла, делает лучше его обрабатываемость.

- Церий – способствует возрастанию пластичности и прочности стали.

- Цирконий (Ц) – воздействует на зернистость стали, давая возможность изготовить металл с установленным размером зерна, делает его мельче.

- Лантан, неодим и цезий – уменьшают пористость стали, сокращают количество серы, делают качество поверхности лучше, а зерно мельче.

Вредные примеси в стали, которые ухудшают ее свойства

Давайте разберемся, какие вредные примеси содержатся в стали. Основными являются фосфор и сера.

Сера (S) содержится в сталях высокого качества в количестве не более 0,02–0,03 %. Для металла общего назначения этот показатель повышается до 0,03–0,04 %. С помощью спецобработки количество серы уменьшается до 0,005 %.

Растворения серы в железе не происходит, а образуется FeS (сульфид железа). Он входит в эвтектику, образующуюся при температуре +988 °С.

При высоком содержании серы сталь становится красноломкой. Это происходит из-за появления на границах зерен сульфидных эвтектик, имеющих низкую способность к плавке. Красноломкость появляется при температуре красного каления стали – +800 °С.

Плохое влияние сера оказывает на свариваемость, пластичность, ударную вязкость, а также поверхность металла. Это особенно заметно, если марганец и углерод содержатся лишь в небольших количествах.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Склонность к сегрегации на границах зерен у серы значительна. По этой причине в ходе нагрева пластичность стали падает. Если металл предназначен для дальнейшей обработки автоматическим механическим способом, то в состав обязательно добавляют серу в количестве от 0,08 % до 0,33 %, так как она способствует возрастанию у подшипниковых сталей усталостной прочности.

Марганец же снижает вредное воздействие серы на сталь. При жидком состоянии сплава он вступает в реакцию с образованием сульфида марганца, температура плавления которого составляет +1620 °С. Она значительно превышает температуру горячей обработки металла (от +800 °С до +1200 °С). При таком нагреве сульфиды марганца достаточно пластичны и просто деформируются.

Сегрегация фосфора (Р) в значительно меньшей, чем серы и углерода, степени происходит в ходе затвердевания сталей. Идет его растворение в феррите, из-за чего прочность металла увеличивается. Чем больший процент фосфора содержит сталь, тем выше ее хладноломкость и ниже ударная вязкость, пластичность.

Высокая температура среды позволяет достичь растворимости фосфора в пределах 1,2 %. Чем ниже становится температура, тем меньше растворимость фосфора. Она постепенно опускается до 0,02–0,03 %. Именно такое содержание данного химического элемента наблюдается в сталях. Это может говорить о том, что он, как правило, полностью растворяется в альфа-железе.

Отпускная хрупкость хромистых, хромоникелевых и хромомарганцевых, марганцевых и магниево-кремниевых легированных сталей во многом зависит от сегрегации фосфора по границам зерен. Элемент способствует замедлению распада мартенсита и повышает упрочняемость.

С целью улучшения механической (автоматической) обработки в низколегированные стали добавляют большое содержание фосфора.

При наличии углерода в количестве 0,1 % в конструкционной низколегированной стали фосфор должен увеличивать антикоррозийные свойства, а также прочность металла.

Наличие фосфора в хромоникелевых аустеничных сталях приводит к увеличению предела текучести. При попадании аустеничной нержавеющей стали в среду сильного окислителя присутствие в ее составе фосфора вызывает коррозию на границах зерен. Такое поведение предопределено сегрегацией фосфора на этих границах.

Вредные примеси в стали – это не только сера и фосфор, но и углерод.

Медленно остывая, сталь приобретает структуру, состоящую их двух фаз – цементита и феррита. Цементит связан в стали с углеродом. Его содержание прямо пропорционально количеству последнего. При этом цементит имеет твердость, значительно превышающую жесткость феррита. Цементит, вернее, входящие в его состав частицы (хрупкие, твердые), увеличивают сопротивляемость деформации, повышая противодействие движению дислокации. Помимо того, снижается вязкость и пластичность металла.

Как следствие, при возрастании процента углерода происходит увеличение твердости стали, пределов ее текучести и прочности, снижение относительных сужения и удлинения, а также ударной вязкости. То есть чем больше углерода, тем легче сталь переходит в хладноломкое состояние. Если содержание углерода в стали колеблется в диапазоне 1,0–1,1 %, то растет твердость металла в отожженном состоянии. При этом предел прочности снижается.

Такое явление, как снижение прочности, наблюдается по причине выделения аустенита вторичного цементита на границах бывшего зерна. Этот цементит делает сплошную сетку в сталях с вышеуказанным составом. В ходе растяжения сетка напрягается и цемент, хрупкий по своей природе, начинает разрушаться. Все это является причиной распада и последующего уменьшения предела прочности. Увеличивая количество углерода, можно добиться уменьшения плотности стали, увеличения электросопротивляемости, коэрцитивной силы, снижения остаточной индукции, теплопроводности и магнитной проницаемости.

Рассматривая вопрос о том, какие вредные примеси присутствуют в стали, нельзя забывать о влиянии азота (N). Под его воздействием в металле образуются нитриды, представляющие собой неметаллические хрупкие инородные тела, которые делают свойства стали значительно хуже.

Однако вредные примеси в стали являются в какой-то мере полезными, а иногда и неустранимыми. К положительным сторонам примеси азота стоит отнести его способность увеличить аустеничную область диаграммы состояния металла. Он делает аустеничную структуру стабильнее. Кроме того, он способен заменить собой никель (но только частично) в рассматриваемых сталях.

Для увеличения прочности низколегированной стали прибегают к добавлению титана, ванадия и ниобия (нитридообразующих элементов). В процессе горячей обработки и последующего охлаждения, взаимодействуя, они создают небольшие карбонитриды и нитриды, придающие стали прочность.

Даже небольшое количество олова (Sn) вредно для стали. В легированных сталях этот элемент способен вызвать отпускную хрупкость. Кроме того, олово сегрегируется на границах зерен стали, уменьшает ее горячую пластичность в аустенитно-ферритной области диаграммы состояния. Непрерывнолитые слитки под воздействием олова имеют низкое качество поверхности.

Обсуждая вредные примеси в стали и их влияние на материал, нельзя забывать, пожалуй, о самом опасном из них – водороде. В процессе сварки этот химический элемент во всех случаях является вредной примесью. Причина заключается в излишнем охрупчивании стали. При проведении сварочных работ водород может попасть в расплав из:

- атмосферы дугового разряда;

- может уже содержаться в металле.

Поглощенный из атмосферы водород, пребывающий в ионизированном и атомарном виде, в ходе кристаллизации значительно уменьшает собственную растворимость. В результате его последующего выделения из материала в нем образуются трещины и поры.

Водород, уже находящийся в металле, может быть в виде гидрида (связанном) или в диффузно-подвижном состоянии (в виде твердого раствора). Молекулярный водород содержится в микронесплошностях материала.

Снизить количество водорода в сварочной зоне можно следующими способами:

- используют окислители атмосферы (применяют специальные руднокислые электроды или работают под защитой CO2);

- покрытия электродов и флюсы дополняют хлоридами и фторидами (ими могут быть соли и плавиковый шпат);

- проводят просушку материалов, предназначенных для сварки (флюса, электродов, газов, проволоки и пр.).

- Кислород.

Вредные примеси в стали включают в себя и кислород, который понижает пластичность металла. Для защиты материала при сварке используют процесс раскисления шва до определенной нормы. В ходе сварки титана, алюминия и прочих высокоактивных металлов мастера делают атмосферу внутри рабочей зоны без кислорода. Используя для этого гелий, аргон, галидные флюсы, они создают вакуум, поскольку для этих металлов достаточно сложно найти раскислители.

Сурьма (Sb) оказывает вредное влияние на поверхность стали (непрерывнолитых слитков). Причина заключается в ее сегрегации в процессе затвердевания металла. Когда сталь переходит в твердое состояние, сурьма сегрегирует на границах зерен, что приводит у легированных сталей к отпускной хрупкости.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Углерод в металле

Содержание углерода в металле определяет свойства углеродистых сталей, в частности, механические характеристики. Благодаря изменению процентного соотношения углерода можно сделать материал более пластичным или твердым, вязким или прочным.

Такие стали называются углеродистыми и классифицируются по своему составу, степени окисления, а также методам производства и применения. Металлы с разной степенью цементита используются в разных сферах. Как же углерод в металле способствует повышению ее востребованности?

На что влияет углерод в металле

В процессе производства невозможно полностью удалить примеси из стали, поэтому они остаются в небольшом процентном содержании во всех углеродистых соединениях. Также их наличие зависит от выбранного метода плавки.

На основании доли углерода в металле принято выделять углеродистую и легированную сталь. Интересующий нас компонент позволяет скорректировать технические и механические характеристики материала.

В стали присутствуют:

- железо – в пределах 99 %;

- углерод – до 2,14 %;

- кремний – не более 1 %;

- марганец – до 1 %;

- фосфор – максимум 0,6 %;

- сера – до 0,5 %.

Также сталь содержит небольшую долю водорода, кислорода, азота.

Для чего нужен углерод в металле? В сталеплавильных процессах он играет такие роли:

- Присутствует в большинстве марок стали, поскольку позволяет получить материал с широким диапазоном механических свойств. А именно: влияет на соотношение феррита и перлита в структуре твердого металла, расширяет диапазон температур, при которых железо остается в устойчивом состоянии.

- Считается вредной примесью в сталях специального назначения, таких как электротехнические, жаропрочные, стойкие к коррозии, пр.

- Забирает на свое окисление основную долю кислорода, вдуваемого в ванну с целью избавления от примесей. Например, в кислородно-конвертерном и мартеновском скрап-рудном процессах уходит более 75–80 % кислорода. Поэтому основной задачей управления окислительным рафинированием считается регулировка удаления углерода в металле.

- Является единственной примесью при изготовлении стали, во время окисления которой выделяются газы CO и CO2. Объем последних многократно превосходит объема металла – если говорить точнее, то окисление килограмма углерода при +1 500 °C приводит к образованию более 10 м3 CO. Газ удаляется из ванны в форме пузырей, благодаря чему металл перемешивается со шлаком, возрастает скорость протекания тепло- и массообменных процессов. В результате на плавку уходит меньше времени.

- Пузыри оксида углерода проходят через расплав, параллельно избавляя его от газов, неметаллических включений при плавке и вакуумировании.

- Реакция окисления углерода сопровождается нагревом ванны, что важно для протекания кислородных процессов. Так, на кислородно-конвертерном этапе обработки металла тепло реакции окисления углерода обеспечивает 20–25 % приходной части теплового баланса плавки. Так сплав достигает температуры выпуска при значительной доле лома в шихте.

- От количества углерода в металле и его постоянного окисления зависит содержание кислорода в стали и оксидов железа в шлаке. Окисленность ванны влияет на потери железа со шлаком в виде оксидов, остаточное содержание прочих примесей, угар раскислителей и легирующих добавок, пр.

- Благодаря окислению интересующего нас элемента во время затвердевания металла в изложницах удается формировать слитки стали разных видов. Речь идет о кипящем, спокойном и полуспокойном типе данного металла.

Увеличение доли углерода в металле провоцирует такие изменения:

- повышение электросопротивления;

- увеличение коэрцитивной силы;

- ухудшение проницаемости магнитов;

- снижение плотности индукции магнитов.

Свойства металла (стали) с разным содержанием углерода

Говоря о том, что такое углерод в металле, важно понимать, что свойства углеродистых сталей определяются сложным молекулярным строением. Структура цементита такова, что каждая ее ячейка имеет форму октаэдра.

Данная особенность обеспечивает ряд таких важных технико-экономических показателей сплавов, как:

- высокая прочность, несущая способность;

- твердый поверхностный слой в сочетании с мягкой сердцевиной, что объясняется плохой прокаливаемостью – данная характеристика компенсирует хрупкость металла;

- большой срок службы, достигающий 50 лет при нормальных условиях, либо применении средств, призванных защитить материал от появления очагов ржавчины;

- низкая стоимость технологии выплавки, которая используется с конца XIX века – именно тогда были созданы мартеновские печи.

От количества углерода в металле зависит определенный вид стали:

- Низкоуглеродистая сталь имеет в составе до 0,25 % данного компонента, отличается пластичностью, однако легко поддается деформации. Такой металл может обрабатываться в холодном виде либо при высоких температурах.

- Среднеуглеродистая сталь содержит 0,3–0,6 % углерода, является пластичной, текучей, имеет средний уровень прочности. Данный процент углерода в металле позволяет использовать его как материал для деталей и конструкции, эксплуатируемых в нормальных условиях.

- Высокоуглеродистая сталь предполагает долю углерода в 0,6–2 %. Отличается хорошей стойкостью к износу, низкой вязкостью, а также она прочная и дорогостоящая. Для проведения сварных работ металл необходимо предварительного разогреть до +225 °C.

Стоит отметить, что первые два вида проще поддаются обработке, свариванию.

Каждая марка стали имеет свою сферу применения и отличается от других методом изготовления:

Конструкционные стали

Обладают большой долей углерода в металле, для их производства используются мартеновские печи и специальные конвертеры. В маркировке конструкционных сталей применяют первые три буквы алфавита и цифры. По буквам можно определить принадлежность сплава к определенной группе, тогда как цифровое значение говорит о количестве углерода.

Если в металле присутствует марганец, обозначение дополняется буквой «Г». Группа А разделяет сплавы по механическим характеристиками, Б – по доле примесей, В – сразу по двум показателям. Так, при производстве группы А отталкиваются от необходимых качеств, тогда как в группе Б опираются на соответствие нормам.

Инструментальные стали

Производят в мартеновской или электрической печи, которая стала наиболее распространена в последнее время. Марки сплава имеют различную вязкость, степень раскисления. Кроме того, среди инструментальных сталей принято выделять качественные и высококачественные.

Технология изготовления углеродистых сталей

Зная содержание углерода в металле, важно также понимать, что это позволяет использовать в металлургии различные методы производства углеродистых сталей, для каждого из них используется особое оборудование.

Специалисты выделяют несколько типов печей, применяемых для этих нужд:

- конверторные плавильные;

- мартеновского типа;

- электрические.

Конверторные печи расплавляют все компоненты сплава, после чего смесь проходит обработку техническим кислородом. В горячий металл вносят известь, чтобы удалить присутствующие примеси, превратив их в шлак. Процесс производства сопровождается активным окислением металла, из-за чего выделяется большое количество угара.

Использование конверторных печей для изготовления углеродистых сталей требует установки дополнительных фильтровальных систем, поскольку во время работы образуется много пыли. А монтаж дополнительного оборудования всегда чреват значительными финансовыми затратами.

Однако этот недостаток не мешает конверторному методу активно использоваться на металлургических производствах, так как специалисты ценят его за высокую производительность.

Печи мартеновского типа обеспечивают высокое качество различных марок стали. Здесь производство металла с содержанием углерода состоит из таких этапов:

- в отдельный отсек печи загружают чугун, стальной лом, пр.;

- металл нагревается до значительной температуры;

- составляющие будущего сплава превращаются в однородную горячую массу;

- происходит химическая реакция между компонентами в процессе плавления;

- готовый металл поступает из печи.

Электрические печи предполагают совершенно иной подход к производству: отличается способ нагрева материалов. Благодаря использованию электричества снижается окисляемость металла в процессе разогрева, из-за чего в сплаве сокращается доля водорода. Это позитивно отражается на структуре и качестве готовой стали.

Области применения углеродистых сталей

Производство деталей машин

Прежде чем приступить к изготовлению определенной детали из углеродистых сталей, оценивают режим ее дальнейшей работы.

Марки металла, в которых содержится малая доля углерода, подходят для изделий, защищенных от серьезных нагрузок, воздействия вибрации, ударов. К таким элементам относятся:

- дистанционные кольца;

- втулки;

- крышки;

- колпаки;

- маховики;

- стаканы для подшипников;

- прихваты, планки.

В качестве отдельной категории выделяют сварные каркасные конструкции, корпусные изделия, поскольку в этом случае низкая прочность данного вида сталей компенсируется толщиной несущего сечения. Тогда как податливость материала обработке сваркой обеспечивает более высокий уровень общей технологичности.

Для деталей, которые ожидают большие нагрузки в процессе эксплуатации, выбирают среднеуглеродистые стали для дальнейшей закалки. Либо могут использоваться марки металла с низким содержанием углерода при условии цементации.

Данные требования распространяются на следующие виды продукции:

- шкивы ременных передач;

- звездочки цепных передач;

- зубчатые колеса, шестерни, валы-шестерни;

- валы, оси;

- шпиндели;

- рычаги;

- ролики;

- штока, поршни цилиндров.

В первую очередь, производят заготовку – на этом этапе осуществляется резка проката, отливка, штамповка или поковка. После чего переходят к механической и температурной стадии.

В конце приступают к доводочным, отделочным операциям при помощи абразива, то есть к шлифовке, хонингованию, притирке, суперфинишированию. Нужно учитывать, что невозможно эффективно обработать незакаленные стали абразивным инструментом, так как процесс сопровождается засаливанием режущих зерен.

Высокоуглеродистые рессорно-пружинные разновидности стали применяют лишь в особых случаях, поскольку такой металл с углеродом в составе предполагает значительно более сложную обработку. Кроме того, любые промахи трудно устранить, например, заварить дефект.

Обычно подобные стали выбирают для навивки спиральных пружин, производства рессор, цанг, направляющих скольжения и прочих элементов, от которых требуется упругость в сочетании с твердостью.

Производство инструмента

Назначение углеродистых инструментальных сталей очевидно уже из названия. Ограничением в их применении является повышенная температура: при превышении +250…+300 °C закаленный металл отпускается, утрачивает прочность, твердость.

Также важно учитывать, что углеродистые стали уступают легированным по функциональности. Ими нельзя резать или давить материалы, имеющие более высокие показатели прочности.

Из-за всех названных особенностей такие металлы используют для изготовления ручного инструмента, позволяющего осуществлять холодную обработку дерева, пластика, мягких цветных металлов.

В производстве задействуются исключительно кованые заготовки, а не литье. Среди проката выбирают упрочненный сортамент, созданный непосредственно для изготовления инструмента.

Далее металл с необходимой долей углерода в составе точат, сверлят, фрезеруют, закаляют, после чего доводят до нужного состояния при помощи абразива. Стоит отметить, что шлифовка является наиболее трудоемким этапом изготовления, так как именно в это время инструменту сообщаются требуемые параметры.

Кроме того, эти операции позволяют удалить с металла поверхностный слой, содержащий дефекты, которые остались после термической обработки.

Производство крепежа

ГОСТ 1759.4-87 содержит в себе требования к механическим свойствам резьбового крепежа. В соответствии с этим документом, болты, винты, шпильки могут изготавливаться из таких углеродистых сталей:

- 10 и 20 – для классов прочности 3.6, 4.6, 4.8, 5.8 и 6.8, не предполагающих проведение термической обработки;

- 30, 35, 45 – для классов прочности 5.6 и 6.6 с термической обработкой;

- 35 – для классов прочности 8.8, 9.8, 10.9 и 12.9, где термическая обработка является обязательным этапом.

Массовое и крупносерийное производство метизов из металла, в составе которого есть углерод, предполагает использование технологии горячей или холодной штамповки и высадочных автоматов. После чего на заготовки нарезают либо накатывают резьбу.

Если речь идет о мелкой серии, доступен заказ нестандартного крепежа – партия изготавливается на универсальном оборудовании для металлорезки.

Для производства крепежа нередко используют особую группу углеродистых сталей. Речь идет о марках, отличающихся повышенной обрабатываемостью – у них в начале маркировки стоит буква «А». Такие металлы отличаются от всех остальных максимальной однородностью структуры и химического состава по всему объему проката.

Поэтому при обработке на станках-автоматах отсутствует риск перепада нагрузки на инструмент, что обычно возможно из-за разной твердости сплава, присутствия микродефектов в виде неметаллических включений.

Рекомендуем статьи

Углеродистые стали подходят для решения большей части технических задач от производства элементов машин до сборки несущих металлоконструкций. Такие марки отличаются долей углерода в металле, что позволяет легко понять область их использования.

Читайте также: