Автоматическая сварка ручная механизированная сварка

Обновлено: 20.09.2024

Механизированная сварка представляет собой дуговую сварку, в процессе которой подача электрода, преобразованного путем плавления в присадочный металл или перемещение дуги выполняются с помощью управляемых машин и механизмов. С ее помощью специалист по металлу производит стыковые, угловые, тавровые и иные швы.

Нормативные акты, используемые при проведении сварных работ

Перечень основных Государственных стандартов, посвященных механизированной сварке, включает:

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий;

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 19521-74 Сварка металлов. Классификация;

- ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка;

- ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения;

- ГОСТ 29273-92 Свариваемость. Определение;

- ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу;

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений;

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений;

- ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения;

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Область использования

Данный вид технологических работ широко используется при производстве:

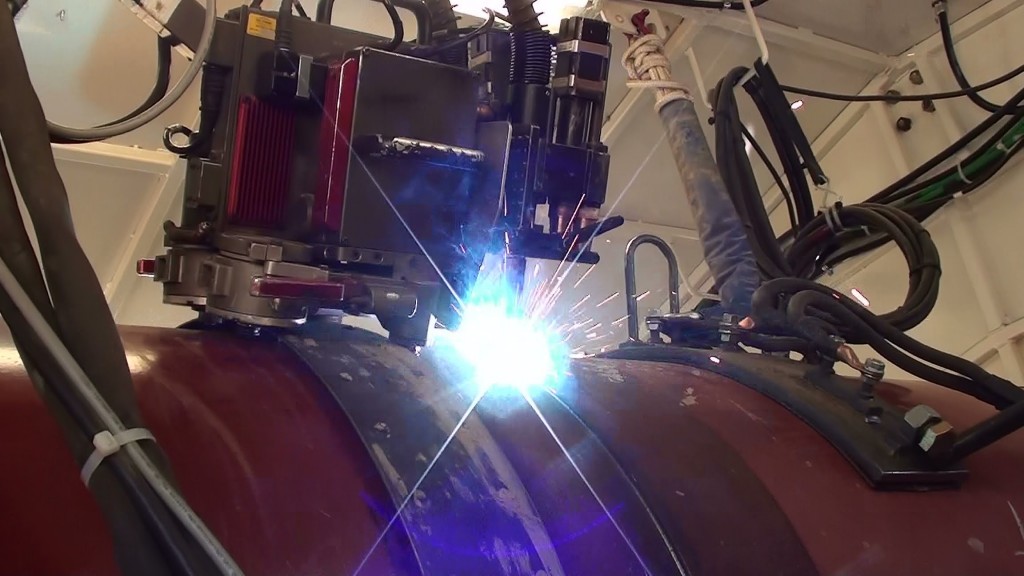

- корпусов судов, узлов и заготовок в судостроении;

- резервуаров для хранения нефти и нефтепродуктов;

- стальных труб и магистральных трубопроводов;

- металлических и железобетонных конструкций в строительстве;

- отдельных частей автомобиля в автомобильной промышленности;

- мостов;

- бытовых металлических изделий (ворота, ограды);

- при ремонте сельскохозяйственной и автомобильной техники и др.

Механизированная сварка — это вид сварочных работ, где все ключевые манипуляции, кроме погрузки и разгрузки изделий, выполняются в автоматическом режиме.

Частично механизированная — представляет собой металлообработку, где в ручном режиме осуществляется передвижение горелки и заготовки, погрузка и разгрузка изделий, а проволока поступает механически.

Технология механизированной обработки

Сначала обрабатываемые поверхности подготавливают. Проводят правку для устранения деформаций проката, наносят разметку, выполняют резку металла и обработку кромок. Края подвергают механической обработке абразивными материалами (инструментами) высокой твердости.

Далее выбирают режим сварки. Определяют силу, род и полярность тока, напряжение дуги, скорость сварки, температуру окружающей среды, число проходов, пространственное положение шва.

К электроду подводят электроэнергию, а обрабатываемое изделие заземляют для возбуждения и поддержания дуги. При соприкосновении этих объектов возникает сварочный ток. Под воздействием нагрева металл электрода и кромка изделия плавятся. Расплавленные частицы одного и другого вещества попадают в сварочную ванну, где происходит их смешивание в единую массу. При этом образуется расплавленный шлак, который поднимается на поверхность и образует защитную пленку. Затвердевание металла способствует образованию сварного шва.

На качество места соединения влияет наличие воздуха. Чтобы шов оставался прочным, локацию обрабатывают защитным газом, образующимся при сгорании углерода, или флюсом.

Технология частично механизированной сварки

Частично механизированная сварка предполагает ручное перемещение горелки и (или) заготовки и осуществление погрузки и разгрузки деталей. А вот подача присадочного металла происходит механическим способом. Возможна ручная регулировка сварочных параметров.

Существуют левый и правый способ газовой сварки. Левый способ заключается в перемещении горелки справа налево, при этом также передвигается перед пламенем присадочный пруток. В идеале движение должно носить зигзагообразный характер, перпендикулярный шву.

Правая сварка подразумевает прямолинейное перемещение горелки слева направо. Пламя расположено перед прутком и направлено в сторону расплавленной ванны. Металлический шов остывает не так быстро, как в первом случае. Из-за этого прочность соединения и производительность работ повышаются, а расход газа уменьшается.

Сварочное оборудование

Производство сварных швов реализуется с помощью автоматических и полуавтоматических аппаратов.

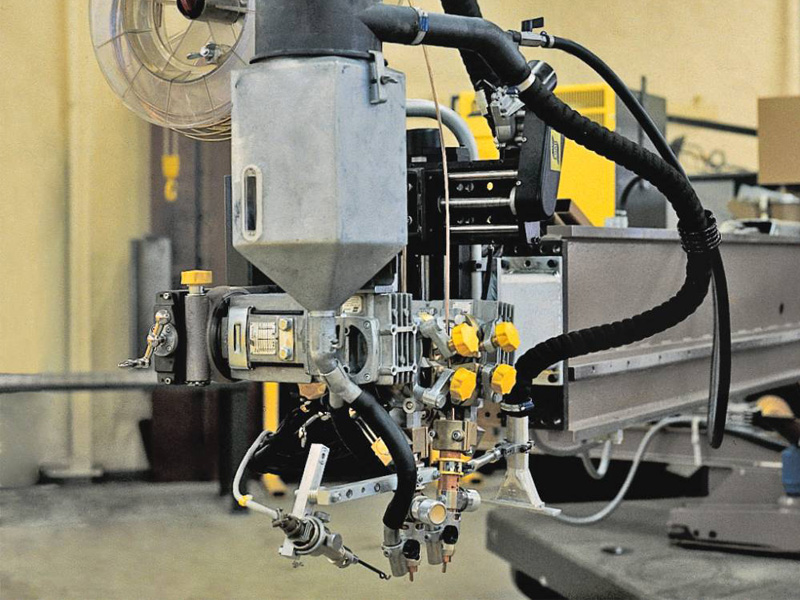

Автоматический прибор включает в себя:

Главным элементом автомата является сварочная головка. От того, с какой скоростью (постоянной или переменной) она подает электродную проволоку, зависит скорость плавления.

Полуавтомат обеспечивает подачу проволоки механическим способом. Перемещение дуги по направлению шва реализуется ручным управлением.

Полуавтоматическая техника включает в себя:

Основным элементом механизма является электродержатель. Он сохраняет электрод в определенном положении и обеспечивает подачу тока в зону сварки. Активация дуги происходит посредством замыкания или пусковой кнопки, расположенной на рукояти держателя.

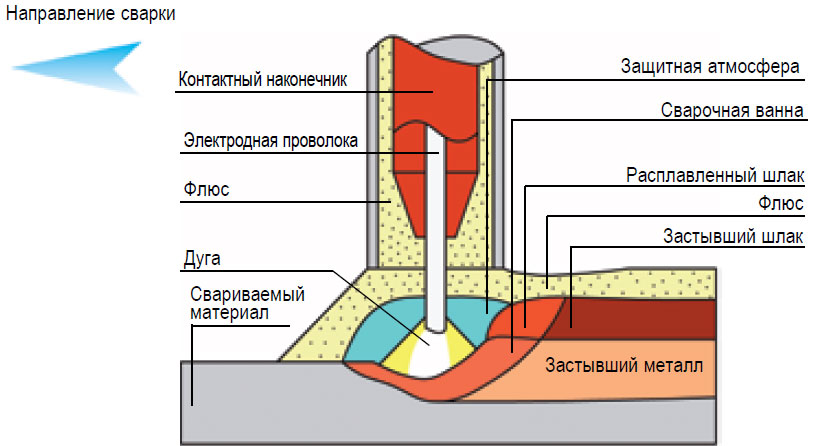

Механизированная сварка под флюсом

Флюс – это порошкообразное вещество для сварки, соответствующее ГОСТ 8713-79. Своими свойствами он напоминает электродное покрытие, а основным веществом является силикатный марганец.

Флюс бывает плавленым и неплавленым. К первым относятся вещества, прошедшие высокотемпературную обработку в печах. Ко вторым причислены флюсы керамического происхождения и порошки, спекшиеся и раздробленные до определенного размера.

Чаще всего сварка под флюсом используется при соединении высоколегированной и нержавеющей стали, алюминиевых и медных сплавов.

Недостатки швов

Дефекты сварочных швов возникают вследствие:

- дифференциального нагрева металлического изделия;

- усадки расплавленного вещества;

- структурных изменений в химическом элементе.

Для предотвращения несовершенства сварки детали закрепляют в специальных инструментах. Этот вариант идеально годится для вязких составов, которые не вызывают образование трещин.

Некоторые сварщики используют метод обратной деформации или метод полного (частичного) устранения внутренних напряжений.

Классический случай устранения недостатков – термическая обработка посредством высокого отпуска. Изделие нагревают до 650°С и после недолгой выдержки медленно охлаждают.

Механизированное производство швов: плюсы и минусы

К преимуществам относят отличное качество готовых изделий, высокую скорость металлообработки, экономию металла (например, в сравнении с заклепочным соединением), снижение стоимости, связанную с уменьшением трудоемкости подготовительных работ. Вес сварной конструкции легче литой или клепаной.

К отрицательным качествам относится высокое энергопотребление сварочных работ и расходных материалов.

Преимущества автоматической сварки

На поточном производстве сварочный автомат полностью заменяет опытного сварщика. С большой производительностью, без участия человека обеспечивает точное соединение деталей. Автоматическая сварка – полностью механизированная технология.

Аппарат самостоятельно поддерживает стабильное горение дуги, подает присадочную проволоку. Процесс происходит в закрытом корпусе. Оператор не подвергается воздействию вредных факторов. Автоматы-сварщики способны работать без перерывов и выходных. После программирования процедура сварки полностью контролируется в автоматическом режиме. При ускоренном процессе получаются качественные швы.

Сущность автоматической сварки

Процедуру автоматизации сварки по электродуговой технологии условно делят на несколько операций:

- обновление расплавляемого стержня в постоянном режиме;

- поддержание необходимых условий (подача флюса или защитного газа в рабочую камеру);

- равномерное движение дуги по заданной траектории с постоянной скоростью;

- формирование шовного валика.

При этом автомат контролирует:

- расстояние между кончиком электрода и свариваемым металлом до микрон;

- силу сварочного тока;

- скорость образования шва;

- глубину прогрева заготовки.

Автоматы различаются по:

- способу защиты рабочей зоны;

- движению сварочной дуги;

- количеству устанавливаемых электродов, их типу;

- роду рабочего тока.

При таком разнообразии аппаратов сущность процесса одинаковая.

Благодаря автоматическим установкам производителям удалось увеличить производительность и качество сварных соединений.

Виды сварочных автоматов

Исходя из функционала, в любом оборудовании с автоматической сваркой должны быть базовые элементы:

- источника тока инверторного типа, чтобы обеспечить стабильное горение дуги, поддерживающего нужные вольт-амперные характеристики;

- головки, заменяющей электрод;

- устройства, обеспечивающего движение головки или ванны расплава;

- механизированной подачи присадки;

- блок управления.

Все эти части собраны в едином корпусе. Необходимо предусмотреть стол для укладки заготовок. Устройство формирует шов за счет взаимного движения ванны расплава и головки. Одни из элементов закреплен жестко, другой подвижен. Разработано два типа автоматов:

- с равномерной (устанавливаемой) скоростью подачи присадки в рабочую зону;

- регулированием вращения подающих валиков в зависимости от напряжения дуги.

Саморегулирование происходит за счет удлинения дуги для снижения ампеража рабочего тока. Соответственно, при короткой дуге сила тока возрастает. Если преобразованный сигнал об изменении электродуги передавать на механизм вращения роликов, корректируется скорость подачи проволоки. В автоматах в постоянном режиме регулируется ампераж и вольтаж. Величина напряжения устанавливается на пульте управления, ток регулируется по внешним характеристикам источника питания.

Сварочный трактор

Первые установки для автоматической сварки создавались в годы СССР для тяжелого машиностроения. Электропривод одновременно подает крутящий момент на механизм подачи проволоки и ходовую часть аппарата. Дополнительно монтируется бункер для подачи флюса, бобина для проволоки. Головка с тугоплавким электродом закреплена стационарно в нижней части трактора, вблизи оси, проходящей по центру тяжести сварочного устройства.

Автомат устойчиво движется по свариваемой поверхности или рельсовым направляющим. Устройство применяется для изготовления и ремонта габаритных емкостей, демонстрирует высокую производительность.

Подвесное оборудование

Сварочные автоматы выпускают двух типов:

- стационарные с неподвижно закрепленным электродом, генерирующим дугу;

- передвижные, оборудованные тележками.

Первые применяются для соединения труб или других вращающихся вокруг оси заготовок. Самоходные нужны для формирования длинных швов. Область применения подобных автоматов обширна, например изготовление сварного проката или наплавка крупногабаритных деталей. Подвесное оборудование используется в робототехнике, оснащается манипуляторами.

Продвигаясь по заданной траектории на недоступных человеку скоростях, автоматическая сварка обеспечивает достойный уровень качества сварных соединений.

Используются для однослойной или многослойной сварки деталей различной толщины с разделкой кромок или без, внахлест или встык. Автоматы выполняют угловые, кольцевые прямые швы.

Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.

Автоматическим сварочным аппаратом дуга формируется по тому же принципу, что у ручного – при замыкании электрода на поверхности детали происходит пробой заряда. Контакт и электродуга расположены так, что присадка выполняет функцию короткого плавящегося электрода. За счет непрерывной подачи проволоки длина токопроводящего отрезка остается неизменной.

Сварочная зона обширная, зависит от марки оборудования. При правильной настройке не возникает перегрева металла или мундштука. Инверторный источник питания способен зажигать дугу без контакта дуги и заготовки. Когда длина электродуги фиксированная, исчезает риск залипания электрода при коротком залипании по капле. Металл стабильно поступает в ванну расплава. При падении капли проволока на холостом ходу движется назад, увеличивая дистанционный разрыв, необходимый для поддержания электроразряда. Вручную подобную стабильную работу обеспечить невозможно.

Преимущества и недостатки

Визуально швы по автоматической технологии намного ровнее, чем ручной. Сварка автомат обладает другими достоинствами:

- Перед ручной дуговой, сварочное оборудование необходимо долго настраивать, регулировать параметры тока, напряжения. Использование электронных систем ускоряет настроечный процесс.

- Производительность автоматов в разы выше, чем у бригады сварщиков. Не нужны перерывы на отдых, качество не зависит от профессионализма.

- Снижается объем отходов. Количество испорченных деталей зависит от правильности настройки аппаратов, а не от человеческого фактора.

- Стабильный сварочный шов. Сварка автоматами ценится за аккуратные ровные шовные валики одинаковой высоты без разрывов и наплывов.

- Экономичность: расход проволоки ограниченный, меньше энергопотерь из-за разбрызгивания, угара.

- Возможность варить металл:

- в труднодоступных для человека местах;

- замкнутых пространствах;

- вредных условиях: повышенной загазованности, некомфортной для человека температуре.

Теперь о недостатках сварки автоматом:

- низкая маневренность;

- необходимость перестройки при смене операций;

- высокая стоимость оборудования.

По этим причинам сварочные автоустройства не могут полноценно заменить сварщиков.

Сравнение двух сварочных решений: ручная дуговая или полуавтомат? Какая сварка лучше подойдет для определенных задач

Что собой представляют ручная дуговая и полуавтоматическая сварка, и каковы их основные отличия друг от друга?

При ручной дуговой сварке используются как плавящиеся, так неплавящиеся электроды. Во время работы сварщик плавит металл электрической дугой. Этот процесс обеспечивает смешивание расплавленного материала, из которого состоит заготовка, и электродного. Качество полученного шва определяет химический состав соединения и показатель свариваемости. Также важно учитывать диаметр, химический состав и вид используемого электрода. Ручная сварка предполагает еще и выбор оптимального режима, который зависит от длины сварочной дуги и плотности тока и его силы.

Способ ручной сварки определяется толщиной металла и предполагаемой длиной шва. Толстые металлические листы сваривают за несколько подходов, а тонкие заготовки можно соединить внахлест. Разделяют ручную верхнюю и нижнюю сварки.

Главное отличие полуавтоматической сварки от ручной – использование не электродов, а порошковой проволоки, подаваемой во время процесса сваривания автоматически при помощи катушки. Сам процесс сваривания осуществляется работником вручную. Это позволяет получить все преимущества ручного способа и увеличить при этом эффективность труда.

Во время работы полуавтоматом нет нужды делать перерывы для замены электрода. Полуавтоматическая сварка может происходить в среде защитных газов. Также можно использовать самозащитную проволоку.

Какая сварка лучше

Утверждать, что полуавтомат лучше, чем электродуговая сварка или наоборот, неправильно. Каждый вариант имеет свои преимущества и недостатки, которые нужно учитывать, прежде чем выбирать определенный вид сварки.

Плюсы и минусы ручной дуговой сварки

- Простота эксплуатации и обслуживания оборудования. Освоить азы дуговой сварки под силу практически каждому человеку.

- Такая сварка может осуществляться в разном положении: как снизу и сверху, так и под углом и сбоку.

- Благодаря возможности использования согнутого электрода, шов может быть проложен на труднодоступных участках изделия.

- Метод ручной сварки позволяет работать с большим количеством металлов.

- Электромагнитное излучение, которое исходит во время работы, наносит вред здоровью работника.

- Качество швов зависит, в первую очередь, от умений сварщика.

- По сравнению с другими вариантами у дуговой сварки нет такого же коэффициента полезного действия и производительности.

Плюсы и минусы полуавтоматической сварки

- Можно работать даже с теми металлическими изделиями, которые незначительно подверглись коррозии.

- Процесс соединения не требует значительных затрат на расходные материалы.

- Спектр применения полуавтоматов достаточно высок, их можно использовать для сварки тонких стальных листов толщиной до 0,5 мм.

- Можно использовать проволоку из медного сплава.

- В процессе работы жидкий металл надежно защищен от воздействия воздуха.

- На швах не появляется окись и шлак.

- Соединение создается быстрее, чем при ручной сварке.

- Если нет защитной газовой струи, металл из сварочной ванны может сильно разбрызгиваться.

- Сварка полуавтоматом создает более яркую электрическую дугу, поэтому к вопросу о защите глаз нужно подойти серьезно.

Сферы и особенности применения

Ручной электродуговой способ преимущественно находит применение для следующих видов деятельности:

- Соединение деталей и арматурных сеток.

- Строительство прочных арматурных каркасов и сеток.

- Соединение стержней и монтаж железобетонных конструкций.

- Подготовка арматуры, если нет специальной стыковочной аппаратуры.

Сварка полуавтоматом применяется:

- В машиностроении, авиационной, нефтеперерабатывающей промышленностях.

- Для соединения цветных металлов.

- При работе с металлами, обладающими высокой температурой плавления.

- При производстве труб как с прямыми, так и спиральными швами.

- Для соединения высоколегированных сплавов по типу нержавеющих сталей.

Чаще всего полуавтомат применяют при необходимости сварки черной стали и алюминия. В качестве защитной струи используется углекислый газ, так как он достаточно дешевый. Также можно применять гелий и аргон.

Технология механизированной сварки

Полностью или частично механизированная сварка облегчает монтаж трубопроводов, металлоконструкций, используется при производстве сварных деталей. За счет механического передвижения сварочной головки улучшается прочность шва. Данными видами оборудования выполняют тавровые, угловые соединения, сваривают заготовки встык и внахлест. Механизированный помощник помогает точно соединить детали, расположить их под требуемым углом. Автоматы и полуавтоматы помогают выполнять работы в труднодоступных местах.

Особенности

Сначала о полностью механизированной сварке, это автоматизированный процесс соединения деталей, когда оператор только настраивает оборудование и следит за его работой. Аппарат сам разжигает и поддерживает дугу, ведет ее по шву, при этом подает присадочную проволоку, флюс или защитный газ.

При частично механизированной сварке подача расходных материалов осуществляется автоматически, а за геометрию шва отвечает сварщик. Он перемещает горелку с нужной скоростью в заданном направлении. Процессы полной или частичной механизации также регулируются стандартами для сварочных технологий.

Область применения

С помощью сварочных механизированных аппаратов можно сваривать трубы, накладывать прямые, кольцевые и криволинейные швы, осуществлять соединения в труднодоступных местах. Средства механизации предназначены для тонких заготовок и средней толщины. Оборудование применяется для монтажа и ремонтных работ, выручает в аварийных ситуациях. При серийном производстве используют полную механизацию, в транспортном машиностроении чаще нужны полуавтоматы с функцией подачи флюса, газа. Хребтовые балки сваривают на поточных механизированных линиях, рамы вагонов – на кантователях. Автоматическая механизированная сварка под флюсом и в углекислом газе применяется при выпуске прямошовных и спиралешовных труб.

Виды механизированной сварки

При механизации сварочного процесса учитывают особенности сваривания различных металлов. Для соединения углеродистых и низкоуглеродистых сплавов необходим углекислый газ. Алюминий, титан, магний расплавляют под облаком инертного газа. Чугун, некоторые алюминиевые сплавы, легированные стали сваривают с использованием различных флюсов. Каждый механизированный сварочный процесс стоит рассмотреть подробней.

В среде углекислого газа

Расход CO 2 зависит от типа электрода, мощности электродуги, движущихся потоков воздуха. При сдувании струи газа ветром или сквозняком ухудшается качество шва. Механизированной дуговой сваркой соединяют заготовки с содержанием углерода:

- до 2,14% (низкоуглеродистые сплавы);

- от 3 до 5 % (среднеуглеродистые).

Сваривают детали толщиной до 40 мм, в смеси газов можно проварить 80-ти мм металл. Процесс регламентируется ГОСТ 14771-76. Струя поступает из сопла, обтекает сварочную дугу, предохраняет ванну расплава от окисления.

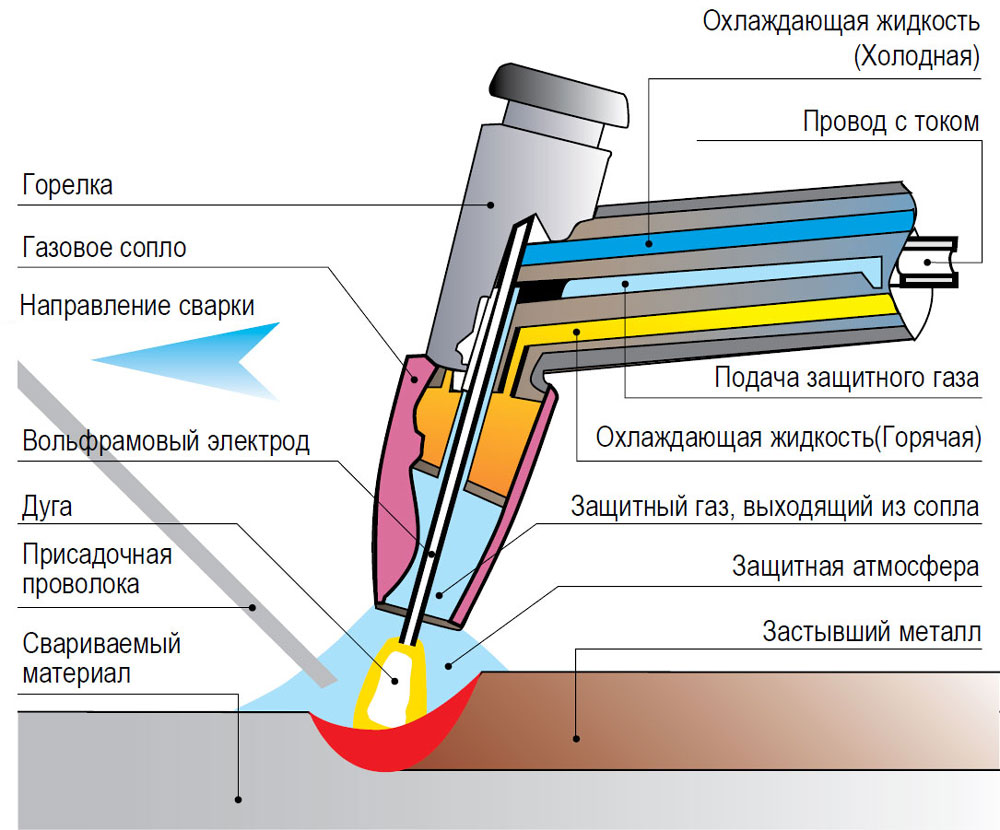

В инертных газах

При механизированной сварке в среде защитных газов металлы при нагреве не окисляются. При подаче аргона с плотностью в 1,5 раза выше, чем у воздуха, над обрабатываемыми кромками формируется устойчивое облако. Такую защиту ванны применяют при сваривании любых металлов, когда необходимо получить качественное соединение или невозможна обыкновенная электродуговая сварка, например, при монтаже проката:

- из цветных металлов (меди, никеля, алюминия, титана);

- жаропрочных и конструкционных сталей, склонных к окислению при нагреве;

- некоторых видов нержавейки.

Инертные газы защищают металл от воздействия кислорода, азота, других компонентов воздуха, ухудшающих эксплуатационные характеристики сварных соединений.

Под флюсом

По ГОСТ 8713-79 в зависимости от способа изготовления флюсы разделяют на две группы:

- плавленые представляют собой однородный конгломерат, получаемый путем спекания компонентов;

- неплавленые бывают двух видов: керамические – это порошки с клеевой основой; спеченые сначала спекают при высоких температурах, затем измельчают до нужной фракции.

Смеси и порошки на основе силиката марганца наносят перед механизированной сваркой под флюсом. В процессе нагрева дугой защитный состав образует шлаковую корку. Оставшиеся частицы собирают для повторного применения.

Порошковыми проволоками

Сварщики выбирают любой расходный материал под тип обрабатываемого металла, порошковые проволоки – не исключение. Это стержень, заполненный шихтой, выполняющей сразу несколько функций:

- защищает металл от воздействия азота, кислорода, водорода;

- раскисляет и легирует расплавленный металл;

- поддерживает стабильное горение дуги;

- формирует ровный шов.

Для механизированного сварочного процесса применяют несколько типов порошковой проволоки:

- сочетаемые с флюсами;

- содержащие флюсовые компоненты в составе шихты;

- самозащитные для сваривания металла в углекислом газе.

Производители выпускают расходники с замкнутым трубчатым сечением, с захлестом кромок и сложной формы с загибами одной или обеих кромок внутрь.

Применяемое оборудование

Для работы применяют автоматы и полуавтоматы, тип сварочного механизированного оборудования зависит от необходимой степени участия человека в сварочном процессе. Механизированный автоматический аппарат осуществляет:

- розжиг дуги;

- механизированную подачу присадки, флюса или газа;

- контроль токовых параметров;

- движение дуги относительно кромок по заданной траектории.

Оператор только следит за работой автоматов, состоящих из трактора (самоходной сварочной головки) и блока управления (процессора).

Механизированные устройства тракторного типа осуществляют подачу проволоки за счет прижимного и подающего роликов. Перемещение дуги по направлению шва осуществляется вручную сварщиком. Основным элементом полуавтоматической механизации является электродержатель. Через это устройство обеспечивается подача электротока в зону сварки. Дуга разжигается при замыкании цепи с помощью пусковой кнопки, расположенной на рукояти держателя.

Для подачи и уборки оставшегося флюса монтируются бункеры с регуляторами (дозаторами). У механизированных полуавтоматов для сварки в защитных газах имеется специальная газоэлектрическая горелка, из которой одновременно подается газ и токопроводящая присадочная проволока.

Самоходная головка (трактор) одновременно с замыканием цепи осуществляет подачу требуемых компонентов. Вместе с током, питающим дугу, в зону сварки поступает расплавляемая присадка, защитные флюсы или газы.

Классические механизированные аппараты регулируют скорость подачи проволоки и плотность дуги в зависимости от физико-механических свойств свариваемых металлов. Проволока устанавливается в кассетах фабричной намотки с фиксированным натяжением. Разматываясь, присадка сначала проходит через направляющие ролики и шланги, затем поступает на подающие.

Специальные системы, ответственные за подачу газа, флюса, настраиваются собственно токовым параметрам. Скорость движения горелки регулируется автоматизировано или сварщиком.

При помощи механизированного трактора подается электродная проволока, а ток проводится к сварочному месту.

Производители предлагают механизированное оборудование для сварки с разной степенью механизации. По сути, технология автоматизированной сварки с точки зрения физико-термических процессов идентична ручной. Отличается технологичностью, скоростью формирования шва, качеством соединений.

Автоматическая и полуавтоматическая сварка

Автоматическая и полуавтоматическая сварка – чем отличаются данные технологии? Обычный человек, скорее всего, затруднится дать ответ на этот вопрос, да ему и не нужно. Но в некоторых ситуациях выбор между тем или иным методом может сыграть существенную роль.

К примеру, автоматическая сварка – это высокая скорость работы и отменное качество шва. Для использования полуавтоматического оборудования не требуется каких-то особых условий, оно более экономичное. И на этом отличия между технологиями не заканчиваются. Так на каком же методе остановиться? Давайте разбираться.

Чем автоматическая сварка отличается от полуавтоматической

Различия в первую очередь проявляются в особенностях используемой аппаратуры. Однако для начала остановимся на сложности последней. Оборудование для автоматической и полуавтоматической сварки может работать с флюсом, защитным газом, также возможно применения порошковой проволоки. Основное отличие агрегатов для автоматической и полуавтоматической сварки заключается в том, насколько работник задействован в производственном процессе.

Автоматическая и полуавтоматическая сварка имеют свои достоинства и возможности, которые и рассматриваются при выборе метода. Существует несколько типов автоматов:

- с одним или несколькими электродами, которые одновременно выполняют соединения;

- подвесные системы со смещающейся сварочной головкой и стационарным расположением остальных частей, их используют для фигурных швов;

- самоходные, которые перемещаются на тележке, у них подвижна не только головка, но и весь механизм, применяются они при конвейерной системе производства;

- тракторы сварочные – устройства, двигающиеся по заготовке или направляющим и выполняющие длинный шов, примером может служить производство сварочной трубы.

Еще одной классификацией автоматического оборудования является разделение по разновидностям сварочного процесса:

- работа ведется снизу (нижнее положение);

- горизонтальное соединение на вертикальных поверхностях;

- сваривание с принудительным формированием шва.

Оператор не принимает непосредственного участия в работе, не следит за расположением электрода и горелки. Основная функция работника – настройка аппаратуры и проверка ее работоспособности.

Автоматические установки – это сложное оборудование. Такие устройства имеют блок управления и электронные системы, большой срок окупаемости, стоят достаточно дорого. Поэтому покупка автоматов небольшими производствами, мастерскими – нерентабельна.

Рекомендуем статьи по металлообработке

Срок окупаемости полуавтоматов небольшой. Они часто используются для сварки высокой сложности вне производства, на выезде. В полуавтоматическом оборудовании механической является только подача присадочной проволоки. Она помещается на направляющие ролики и автоматически двигается. Скорость ее перемещения регулируется оператором.

Классифицируют полуавтоматическое оборудование по:

- числу электродов;

- назначению (они могут работать со сталью, чугуном, цветными металлами);

- функциональности: аппаратура может работать без газового оборудования и подходить для любого вида сварки.

С такими аппаратами работают опытные специалисты, поскольку одновременно происходит регулировка подачи газа, отслеживание и поддержка расстояния между металлом и аппаратом, удержание дуги.

Технологии автоматической и полуавтоматической сварки

Сварочная токопроводящая головка является основным узлом оборудования. На нее подается создающий дугу разряд и проволока.

Сварка в автоматическом режиме происходит чаще всего с применением присадки в виде проволоки. Она, как правило, закрепляется на катушке и специальной бобине. Скорость подачи и траектория движения проволоки задается с помощью системы роликов. Сначала проволока выпрямляется, а потом уже подается на мундштук, который направляет ее в рабочую зону. Располагается он обычно над местом работы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Формирование дуги с помощью автоматического оборудования происходит так же, как и при ручной сварке, то есть пробой заряда идет в процессе смыкания поверхности заготовки и электрода. Присадка в данном случае является коротким плавящимся электродом, за счет расположения электродуги и контакта. При этом длина электрода в процессе работы не уменьшается, поскольку происходит непрерывная подача проволоки.

Марка оборудования влияет на размер сварочной зоны. Мундштук и металл не перегреваются, если правильно настроить аппаратуру. Зажигание дуги с помощью инверторного источника может происходить без непосредственного контакта детали и электрода. При фиксированной длине электродуги электрод редко залипает в процессе короткого залипания по капле. Происходит стабильная подача металла в сварную ванну. Если падает капля, то проволока начинает движение назад с холостым ходом. Тем самым происходит увеличение дистанции и поддержание электроразряда. При ручной сварке невозможно обеспечить столь высокую стабильность работы.

Специфика сварки имеет большое влияние на выбор технологии соединения. Наиболее популярна сварка:

- В защитной газовой среде. Качественный шов можно получить с использованием гелия, аргона и разных смесей.

- Электрошлаковая. Ток, проходя через жидкий шлак, способствует выделению тепла, расплавляющего как заготовку, так и присадочную проволоку. Такой вид сварки дает минимально возможное проникновение водорода в металл, создавая большую ударную вязкость шва.

- Под флюсом. Считается одной из самых производительных. Данная технология используется на металлургических предприятиях и в машиностроении. Присадочными материалами при таком виде сварки являются сыпучий флюс и проволока, имеющая сплошное сечение.

Подача присадочного материала в сварную ванну при автоматической сварке может быть любой, в том числе аппарат может переносить его струйным методом. В случае короткого замыкания восстановление сварочной дуги происходит автоматически, без оператора.

Выше уже указывалось, что на сегодняшний день одним из самых популярных методов сварки, создающим качественный шов, является автоматическое соединение с защитой флюсом. Таким способом происходит сварка сложных металлов: нержавейки, меди и алюминия. Соединение автоматом происходит с высокой скоростью, защиту же обеспечивает флюс.

Флюс является веществом, которое выпускают в виде гранул, жидкости, порошка. Он обладает рядом достоинств. Так, эти примеси поступают в сварочную ванну толстым слоем и обеспечивают ее защиту от атмосферного кислорода. Одновременно, флюс уменьшает возможность разбрызгивания жидкого металла, помогает поддерживать горение дуги, защищает сам металл, а в случае необходимости способен поменять химический состав соединения.

Существует разделение флюсов в зависимости от их назначения. Одни используются для работы с высоколегированными сталями, другие – с углеродистыми или легированными, третьи – с цветными. А также они могут быт керамическими или плавлеными. При этом отличаются своим составом.

В подавляющем большинстве работ используется плавленый флюс. Причина – его относительная дешевизна и универсальность. Он может эффективно осуществлять защиту сварочной ванны от воздуха. Впрочем, ждать от него проявления особых свойств не стоит. При высоких требованиях к качеству шва специалисты рекомендуют выбирать керамический флюс.

Флюсы также бывают химически пассивными и активными. Последние имеют в своем составе кислоты. Они способствуют хорошей защите металла, но приводят к его коррозии. Поэтому требуется тщательное удаление таких примесей после окончания работы. Применение пассивного флюса в автоматической сварке затруднено, поскольку он не имеет необходимых свойств. Чаще всего он встречается при пайке и представляет собой канифоль или воск.

Автоматическое соединение с использованием защиты флюсом применяется во многих областях промышленности. Например, для создания крупносерийного конвейерного производства. Именно поэтому данная технология используется при сборке судов, контейнеров для нефтепереработки, при изготовлении труб большого диаметра.

В настоящее время используется два стандарта, в которых описываются правила работы полуавтоматов: ГОСТ 14771-76 – сварка в среде защитных газов: автоматическая и полуавтоматическая сварка; ГОСТ 8713-79 – автоматическая и полуавтоматическая сварка под флюсом. Первая ведется с использованием углекислоты. А соединение под флюсом происходит с применением порошков и паст, которые при плавке обеспечивают надежную защиту от воздуха рабочей зоны.

Сварка с использованием полуавтоматического оборудования является достаточно производительным методом соединения. Сама аппаратура имеет ряд особенностей. В конструкции применяются катушки, обмотанные порошковой или омедненной проволокой для сварки. Электрический двигатель и ролики являются механизмом, с помощью которого происходит подача присадки через специальный шланг к месту соединения, где она плавится.

Оператору не приходится менять электрод, поскольку проволока непрерывно подается в рабочую зону. Деформация металла при работе с полуавтоматом под защитой газа немного меньше, поскольку происходит обдув углекислым газом.

Полуавтоматическое оборудование может применяться для работы с чугуном, низколегированными сталями, алюминием, нержавейкой. Нержавеющая сталь и алюминий требуют применения для защиты инертных газов, таких как гелий и аргон.

Соединение различных сплавов происходит в разных режимах, технологии применяются также различные. Например, к особенностям подготовки заготовок относят: прогрев перед работой, травление, применение флюсов.

Иногда используются специально созданные марки проволоки. Их применяют для наплавки с целью создания износостойкого покрытия, сварки заготовок из чугуна, легированных сталей, конструкционных материалов.

При этом применяют разные флюсы. Они используются как для защиты места соединения, так и для создания швов, имеющих особые характеристики. Корку из шлаков, образующуюся при применении флюсов и порошковой проволоки, обязательно убирают при остывании металла.

Существует ряд нюансов при полуавтоматическом соединении в защитной газовой среде. Так, углеродистые стали обычно варят с использованием защиты углекислотой. При сварке нержавейки и алюминия подключают гелий, аргон или различные смеси с CO2.

Аппаратура, применяемая для сварки, имеет отличия от инверторов, которые работают при соединении с помощью покрытого электрода. Передняя панель, помимо рукояток регулировки размера тока, снабжена колесиком, посредством которого меняется скорость подачи проволоки.

Параметры соединения выбираются в зависимости от материала заготовки, марки и толщины. Профессиональная аппаратура дает возможность настроить индуктивность, которая оказывает влияние на то, насколько сильно будут проплавляться края деталей, разбрызгиваться металл, насколько «мягкой» будет сварочная дуга. Ее параметры зависят от металла и прочих условий.

Плюсы и минусы автоматической сварки

При внимательном осмотре шва, сделанного с использованием автоматической технологии, заметно, что он значительно ровнее соединения, сделанного вручную. Однако это не единственное достоинство автоматической сварки:

- Применение электронных систем значительно ускоряет настройку, в отличие от оборудования для ручного дугового соединения, которое нужно настраивать долго, подбирать напряжение и ток.

- Производительность автоматов в несколько раз превышает скорость работы бригады сварщиков, такому оборудованию не надо отдыхать, оно не зависит от профессионализма работников.

- Уменьшается количество отходов. Брак зависит от того, насколько правильно было настроено оборудование, а не от квалификации работников.

- Стабильный шов. Чрезвычайно высоко оценивается качество и аккуратность места соединения металла. Они ровные и имеют одинаковую высоту. Нет наплывов и разрывов.

- Экономичность. Проволока расходуется медленнее, уменьшаются потери энергии, уходившей на угар и разбрызгивание.

- Есть возможность проводить соединение в замкнутых и труднодоступных местах, при вредных для человека условиях, таких как: высокая и низкая температура, загазованность и пр.

Однако, помимо достоинств, автоматическая сварка имеет и ряд недостатков:

- оборудование имеет небольшую маневренность;

- при изменении операции необходимо проводить перенастройку;

- высокая стоимость;

- вред для здоровья окружающих из-за выделения небезопасных газов при проведении автоматического соединения, несмотря на то, что нет необходимости применять средства индивидуальной защиты.

Именно поэтому такое оборудование не в состоянии полностью заменить сварщиков.

Преимущества и недостатки полуавтоматической сварки

Механизированная сварка завоевывает все большее число поклонников не только среди профессионалов, но и среди любителей.

Перед началом работы на полуавтоматическом оборудовании необходимо взвесить все его достоинства и недостатки. Преимуществами являются:

- Возможность без повреждения покрытия сделать неразъемный шов на оцинкованных деталях. При этом используют медную проволоку.

- Способность работать с чугуном, алюминием и конструкционной сталью.

- Возможность варить тонкие листы металла толщиной ≤ 0,5 мм.

- Малая чувствительность к коррозии заготовки и ее загрязнению.

- Удобство работы, когда сварщик сразу видит шов, шлак не закрывает его.

- Стоимость работ невысока, сравнивая ее с иными способами изготовления неразъемных соединений.

Но есть и недостатки работы с использованием полуавтоматического оборудования. Разлет брызг металла достаточно велик при работе без газа. Излучение дуги сильнее и появляется необходимость использовать защитную одежду и маску.

Несмотря на перечисленные неудобства, данный тип соединения используется в различных отраслях производства. Наиболее часто он применяется в ходе ремонта транспорта и в автомобилестроении, но всегда с защитным газом – аргоном, гелием, углекислотой.

Какой метод сварки выбрать – автоматический или полуавтоматический?

Выбрать, что именно требуется сейчас – автоматическая и полуавтоматическая дуговая сварка, поможет конкретная ситуация. Автомат необходим для изготовления швов повышенной сложности и для производства крупных партий изделий. Полуавтомат прекрасно подойдет для небольших партий продукции с качественным равномерным швом.

Настройка полуавтоматов не требует длительной подготовки, а их обслуживание экономично. Нет необходимости в создании специальных условий для соединения. Рабочие трудятся как в помещениях, так и на улице. Для размещения аппаратуры не нужна ровная поверхность с покрытием определенной плотности. И, пожалуй, самое важное свойство полуавтоматов – их мобильность.

Автоматическое же сварочное оборудование требуется при работе линии с общим управлением, в технологической цепочке, при выполнении одинаковых операций.

При смене работы автоматы требуют перенастройки и регулировки. Использовать их для выполнения разовых операций неоправданно дорого. Выбирая, как должна быть проведена сварка (на автоматических или полуавтоматических машинах), при ограниченном бюджете следует отдать предпочтение полуавтоматам. Но при выстраивании производственного цикла специалисты рекомендуют остановиться на автоматах.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: