Что представляет собой овальная форма выборки при ремонте газопроводов сваркой наплавкой

Обновлено: 17.05.2024

“Научно-исследовательский институт природных газов и газовых технологий – ВНИИГАЗ”

Общество с ограниченной ответственностью “Информационно-рекламный центр газовой промышленности”

Москва 2007

Предисловие

РАЗРАБОТАН Обществом с ограниченной ответственностью “Научно- исследовательский институт природных газов и газовых технологий – ВНИИГАЗ” c участием Управления по транспортировке, подземному хранению и использова- нию газа ОАО “Газпром”

ВНЕСЕН Управлением по транспортировке газа и газового кон- денсата Департамента по транспортировке, подземному хранению и использованию газа ОАО “Газпром”

УТВЕРЖДЕН Распоряжением ОАО “Газпром” от 28 июня 2007 г. № 172 И ВВЕДЕН В ДЕЙСТВИЕ с 14 декабря 2007 г.

© ОАО “Газпром”, 2007

© Разработка ООО “ВНИИГАЗ”, 2007

© Оформление ООО “ИРЦ Газпром”, 2007

Распространение настоящего стандарта осуществляется в соответствии с действующим законодательством и с соблюдением правил, установленных ОАО “Газпром”

Содержание

Технологии сварки при проведении ремонтно-восстановительных

Подготовительные работы, предварительный подогрев, сборка и сварка.

Ремонт сварными муфтами дефектов труб и сварных швов

Сварка труб и специальных сварных соединений

Приложение А (обязательное) Группы однотипности сварных

соединений трубопроводов 119

Приложение Б (обязательное) Виды механических испытаний сварных

соединений при производственной аттестации технологий сварки 132

Приложение В (обязательное) Область распространения результатов

производственной аттестации технологий сварки 134

Приложение Г (обязательное) Сварочные электроды для ремонта сваркой

дефектов труб и сварных соединений газопроводов 138

Приложение Д (обязательное) Основное сварочное и вспомогательное оборудование для ремонта сваркой дефектов труб

и сварных соединений газопроводов 141

Приложение Е (рекомендуемое) Формы типовых

операционно-технологических карт ремонта сваркой 149

Приложение Ж (рекомендуемое) Форма акта на ремонт сваркой дефектов

труб и сварных соединений 170

Приложение И (обязательное) Пример определения степени дефектности

газопровода при проведении работ по установке муфты 171

Приложение К (обязательное) Пример расчета максимально допустимого проходного рабочего давления на участке газопровода

при проведении работ по установке муфты 172

Введение

Настоящий стандарт разработан с целью установления требований к сварным соедине- ниям, порядку выполнения сварочно-монтажных работ при проведении ремонтно-восстано- вительных работ на промысловых и магистральных газопроводах.

В разработке настоящего стандарта участвовал авторский коллектив: В.В. Харионовский, В.И. Беспалов, Д.Г. Будревич, С.А. Курланов, Т.В. Артеменко, Т.Л. Лучина (ООО “ВНИИГАЗ”), В.В. Салюков, Е.М. Вышемирский, А.Б. Арабей, А.В. Шипилов (ОАО “Газпром”), С.В. Головин, А.П. Ладыжанский, А.С. Зандберг (ООО “Институт-ВНИИСТ”), Ю.А. Арбузов, В.А. Голдобин (ООО “Волготрансгаз”), С.А. Горячев, В.С. Кузнецов (ООО “Волгоградтрансгаз”), О.Е. Аксю- тин, А.А. Осипов (ООО “Кавказтрансгаз”), В.Н. Воронин, А.М. Шаньгин (ООО “Севергаз- пром”), А.В. Мостовой, А.Ю. Котоломов (ООО “Пермтрансгаз”), И.А. Долгов, С.П. Севостья- нов (ООО “Тюментрансгаз”), С.В. Пахтусов, А.М. Кузнецов (ООО “Югтрансгаз”).

СТАНДАРТ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА “ГАЗПРОМ”

ИНСТРУКЦИЯ ПО ТЕХНОЛОГИЯМ СВАРКИ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ ПРОМЫСЛОВЫХ И МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

ЧАСТЬ II

Дата введения – 2007-12-14

Область применения

Настоящий стандарт распространяется на сварку при проведении ремонтно-вос- становительных работ * на промысловых и магистральных газопроводах и конденсатопрово- дах ** с рабочим давлением среды свыше 1,2 МПа до 9,8 МПа включительно, изготовленных из трубных сталей с нормативным значением временного сопротивления на разрыв до 590 МПа (60 кгс/мм 2 ) включительно, условным диаметром DN (Д у ) от 20 до 1400 с толщиной стенки от 2,0 до 32,0 мм включительно, в т.ч.:

линейная часть с отводами, лупингами и перемычками, запорной и регулирующей арматурой, переходами через естественные и искусственные препятствия, узлами пуска и приема очистных устройств и дефектоскопов, узлами сбора и хранения конденсата, устрой- ствами для ввода метанола в газопровод;

Включая текущий, выборочный ремонт, ремонтно-восстановительные работы при ликвидации отка- зов, аварий.

** В тексте стандарта, за исключением особых случаев, вместо терминов “промысловый(е) и маги- стральный(е) газопровод(ы) и конденстатопровод(ы)” употребляется термин “газопровод(ы)”.

Стандарт устанавливает требования к организации и проведению подготовитель- ных, сварочно-монтажных работ, а также требования к технологиям сварки, параметрам и свойствам сварных соединений при проведении ремонтно-восстановительных работ с приме- нением ручной, механизированной дуговой сварки на участках газопроводов, временно выве- денных из эксплуатации или находящихся в эксплуатации под давлением с транспортировкой или без транспортировки продукта, следующими методами:

а) ремонт участков газопроводов с дефектами труб и сварных соединений методом замены или прокладки лупингов по технологиям, приведенным в 11.6, 11.7*;

б) ремонт участков газопроводов с дефектами труб и сварных соединений сваркой (наплавкой, заваркой), вваркой заплат или приваркой патрубков по технологиям, приведен- ным в 11.8.1–11.8.6;

При применении настоящего стандарта в полном или частичном объеме в проект- ных, нормативных, технологических и иных документах ссылки на стандарт обязательны.

При ремонте протяженных участков газопроводов методом замены или прокладки лупингов может применяться автоматическая дуговая сварка.

Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопас-

ГОСТ 2601 84 Сварка металлов. Термины и определения основных понятий ГОСТ 5272-50 Коррозия металлов. Термины

ГОСТ 6996 66 Сварные соединения. Методы определения механических свойств ГОСТ 9467 75 * Электроды покрытые металлические для ручной дуговой сварки кон-

струкционных и теплоустойчивых сталей. Типы

ГОСТ 16504 81 Система государственных испытаний продукции. Испытания и кон- троль качества продукции. Основные термины и определения

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности ГОСТ Р 51070-97 Измерители напряженности электрического и магнитного полей.

Общие технические требования и методы испытаний

СТО Газпром 14-2005 Типовая инструкция по проведению огневых работ на газовых объектах ОАО “Газпром”

СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля при строительстве и ремонте промысловых и магистральных газопроводов

СТО Газпром 2-3.5-046-2006 Порядок экспертизы технических условий на оборудова- ние и материалы, аттестации технологий и оценки готовности организаций к выполнению работ по диагностике и ремонту объектов транспорта газа ОАО “Газпром”

Термины, определения и сокращения

вмятина: Нарушение формы сечения трубы в виде местного плавного изменения формы поверхности, образующегося при действии на наружную поверхность газопровода сосредоточенной или распределенной поперечной нагрузки.

воздушно-плазменная (плазменно-дуговая) резка: Способ термической резки с про- плавлением металла плазменной дугой и интенсивным удалением расплава потоком плазмы.

выборка: Специальная разделка участка с поверхностными, внутренними или сквозными дефектами металла труб и сварных швов, выполняемая механическими способа- ми с заданной конфигурацией.

вырезка трубы или СДТ: Процедура извлечения трубы или СДТ из действующего газопровода для ее ремонта или замены.

гидроабразивная резка: Способ разделительной резки высокоскоростной струей воды, при котором в водяную струю добавляется абразивный порошок.

гофр: Нарушение формы сечения трубы в результате потери местной устойчиво- сти стенки трубы, когда при изгибе газопровода в сжатой зоне развиваются чрезмерные пла- стические деформации.

дефект: Каждое отдельное несоответствие продукции (труб, сварных соединений) требованиям, установленным нормативной документацией.

дефект единичный отдельно расположенный: Несквозные поверхностные одиночные дефекты, расстояние между которыми не менее 300 мм при максимальном размере дефекта до 50 мм включ., не менее 500 мм при максимальном размере дефекта свыше 50 до 80 мм.

дефекты КРН: Дефекты металла трубы в виде трещин, развивающихся при одно- временном воздействии коррозионной среды и внешних или внутренних растягивающих напряжений (коррозионное растрескивание под напряжением).

дефектный участок (область): Область трубы или сварного соединения, содержа- щая один или несколько дефектов в границах предполагаемой разделки кромок (выборки) для ремонта сваркой (наплавкой, заваркой), вваркой заплат, приваркой патрубков, стальными сварными муфтами.

забоина: Дефект поверхности, появляющийся в результате динамического взаимодействия поверхности труб с твердым телом, имеющим острые края, без касательного по отношению к поверхности стенки трубы перемещения и заметного остаточного местного изгиба тела трубы.

3.1.12 задир (продир): Дефект поверхности в виде широких продольных углублений, образующихся от резкого трения о детали прокатного и подъемно-транспортного оборудова-

[ГОСТ 21014, п. 27]

заплата: Элемент трубы овальной или круглой формы, предназначенный для герметизации технологических отверстий или ремонта дефектов основного металла трубы путем сварки встык.

идентификация трубы или СДТ: Процедура установления соответствия трубы или СДТ имеющемуся на нее документу качества.

кислородная (газовая) резка: Способ термической резки с проплавлением метал- ла газовым пламенем и интенсивным удалением расплава струей кислорода.

коррозионный дефект: Дефект в виде сплошной или местной коррозии, вызван- ный воздействием среды на поверхность металла.

3.1.17 коррозия пятнами: Местная коррозия металла в виде отдельных пятен.

3.1.19 местная коррозия: Коррозия, охватывающая отдельные участки поверхности металла.

3.1.18 магнитное дутье: Отклонение сварочной дуги под воздействием внешних магнит- ных полей.

металл шва: Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

намагниченность: Характеристика магнитного поля труб или соединений труб в конкретный момент времени, зависящая от напряженности магнитного поля внешних источ- ников и типоразмера труб.

напряженность магнитного поля (величина магнитного поля): Силовая характери- стика магнитного поля внешних источников.

освидетельствование трубы или СДТ: Процедура установления соответствия трубы или СДТ требованиям ТУ, ГОСТ при отсутствии на нее документов качества.

поверхностные дефекты: Дефекты, характеризуемые локальным нарушением целостности металла, расположенные на внешней или внутренней поверхности трубы, свар- ных швов.

резка энергией взрыва: Способ разделительной резки сфокусированной энергией взрыва кумулятивного заряда.

ремонт сваркой: Технологический процесс устранения дефектов сваркой (наплав- кой, заваркой) в основном металле трубы или в сварных соединениях.

ремонт вваркой заплат или приваркой патрубков: Технологический процесс устра- нения дефектов в основном металле трубы или в сварных соединениях вырезкой овальных или круглых отверстий с последующей вваркой заплат или приваркой патрубков.

ремонт стальными сварными муфтами: Технологический процесс устранения дефектов в основном металле трубы или в сварных соединениях установкой и приваркой на ремонтный участок газопровода стальных сварных муфт.

3.1.28 риска: Дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной про- катной арматурой.

Примечание – Дефект не сопровождается изменением структуры и неметаллическими включениями.

[ГОСТ 21014, п. 24]

3.1.27 ремонтопригодность: Технические характеристики газопровода, определяющие его надежность и приспособленность к проведению работ по его техническому обслужива- нию и ремонту.

сварной шов (контурный): Замыкающий облицовочный шов при ремонте сваркой (наплавкой) участка с поверхностными дефектами металла, выполняемый с колебаниями нормально (перпендикулярно) к граничной линии выборки.

сплошная коррозия: Коррозия, охватывающая всю поверхность металла.

термическая резка: Резка с использованием нагрева металла газовым пламенем (кислородная резка), электрической дугой (воздушно-дуговая резка), низкотемпературной плазмой (плазменно-дуговая резка).

3.1.32 точечная коррозия (питтинг): Местная коррозия металла в виде отдельных точечных поражений.

трещина: Дефект в виде разрыва в металле трубы или в сварном соединении.

ультразвуковая ударная обработка , УУО : Поверхностная обработка сварных сое- динений ударными импульсами ультразвуковой частоты с целью снижения уровня остаточ- ных сварочных напряжений.

3.1.35 царапина: Дефект поверхности, представляющий собой углубление неправиль- ной формы и произвольного направления, образующегося в результате механических пов- реждений, в том числе при складировании и транспортировании металла.

[ГОСТ 21014, п. 63]

Примечание – Края царапин зазубрин не имеют.

3.2 В настоящем стандарте применены следующие сокращения: ВГУ – временное герметизирующее устройство;

ЗТВ – зона термического влияния;

ЗРА – запорная и регулирующая арматура;

КРН – коррозионное растрескивание под напряжением; КСС – контрольное сварное соединение;

КЭН – комбинированный электронагреватель;

НАКС – Национальная Ассоциация Контроля и Сварки; РВР – ремонтно-восстановительные работы;

РТФ – разовая тигель-форма;

САСв – система аттестации сварочного производства; CДТ – соединительная деталь трубопровода;

Список вопросов базы знаний

Какого диаметра электроды с целлюлозным видом покрытия применяются для сварки горячего прохода шва стыковых сварных соединений труб?

Какая величина зазора должна быть между свариваемыми кромками патрубка и поверхностью ремонтного участка газопровода?

Как производится наплавка выборки овальной, круглой или прямоугольной формы единичных и групповых поверхностных дефектов при ремонте газопроводов сваркой (наплавкой)?

На какое расстояние в каждую сторону от свариваемых кромок облицовочный слой шва должен перекрывать основной металл при ручной дуговой сварке?

?) Устранить с помощью безударных разжимных устройств с обязательным подогревом и последующим ультразвуковым контролем

При каких погодных условиях следует накрывать сварные соединения влагонепроницаемым теплоизолирующим поясом?

?) Сварные соединения диаметром до 1020 мм в зависимости от залегания глубины дефекта и при наличии технической возможности и инструкции по безопасности проведения работ.

Какие геометрические параметры разделки кромок под сварку должны иметь технологические отверстия для последующей приварки патрубков?

?) В термостатах (термопеналах), сушильных шкафах, прокалочных печах при температуре от +100С до +150С

?) В герметичных емкостях в сухих отапливаемых помещениях при температуре воздуха не ниже +15С и относительной влажности не более 60%.

Какой должна быть ширина валиков первых заполняющих слоев наплавки при ремонте газопроводов сваркой (наплавкой)?

Укажите ширину зачистки до металлического блеска наружной поверхности кромок, прилегающих к выборкам дефектных участков сварных швов газопроводов сваркой (заваркой)

Укажите величину зазора при сборке продольных стыковых соединений полумуфт и полуколец во время ремонта дефектных участков газопроводов стальными сварными муфтами?

На какой ширине от резаного торца необходимо выполнять ультразвуковой контроль после вырезки дефектного участка трубы с повреждениями или после резки труб?

До какой толщины стенки при положительных температурах воздуха разрешается применять для предварительного и сопутствующего подогрева газопламенные нагревательные устройства?

?) Сварочные материалы должны изготавливаться по специальным Техническим условиям и могут применяться при наличии сертификатов качества, удостоверяющих их соответствие требованиям ТУ, санитарно-гигиенических сертификатов, свидетельств НАКС об аттестации сварочных материалов согласно РД 03-613-03 с областью применения для производства сварочных работ на газопроводах.

?) Сварочные материалы должны выпускаться в соответствии с действующими стандартами и иметь сертификаты качества.

?) Сварочные материалы иметь сертификаты качества, подтверждающие их соответствие требованиям специальных Технических условий, быть аттестованными согласно РД 03-613-03 на группу «Газовое оборудование» с учетом специальных требований, предъявляемых к сварным соединениям газопроводов.

Указать ширину зачистки до металлического блеска наружной поверхности, примыкающей к кромкам вырезанного технологического отверстия.

Какое количество прихваток должно быть при герметизации технологического отверстия на ремонтном участке газопроводе приваркой патрубка?

Какой должна быть ширина валиков последующих заполняющих слоев наплавки при ремонте газопроводов сваркой (наплавкой)?

На какую глубину несквозная выборка дефектных участков сварных швов должна превышать глубину дефектов при ремонте сваркой (заваркой)?

Какое количество сварщиков должно одновременно выполнять сварку продольных стыковых соединений полумуфт длиной менее 600 мм при ремонте дефектных участков газопроводов стальными сварными муфтами?

Какую ширину зоны нагрева должно обеспечивать оборудование для предварительного и сопутствующего подогрева?

Какой длины должны быть прихватки при герметизации технологического отверстия на ремонтном участке газопровода приваркой патрубка?

?) Допускается просушка электродов при температуре от +80С до +90С в течение от 10 до 20 мин. в случае нарушения целостности упаковки или прямого попадания влаги.

Как допускается производить сварку (заварку) сквозной выборки дефектных участков сварных швов газопроводов в случае повышенного зазора?

Какое количество сварщиков должно одновременно выполнять сварку продольных стыковых соединений полумуфт длиной более 600 мм при ремонте дефектных участков газопроводов стальными сварными муфтами?

Какая максимальная температура нагрева трубы допускается в месте начала заводского изоляционного покрытия труб?

Каким образом производится подготовка кромок при ремонте дефектов корневого слоя шва (при условии расположения дефектов по центральной оси слоя) стыковых сварных соединений снаружи трубы?

?) Выполняется сквозная Y-образная выборка шва с притуплением от 1,0 до 3,0 мм. Зазор не должен превышать 4,0 мм.

?) Выполняется несквозная U-образная выборка части шва глубиной, обеспечивающей остаточную толщину стенки трубы в интервале от 1,5 до 2,5 мм с последующим сквозным пропилом шлифовальным кругом толщиной от 2,5 до 3,0 мм.

Тема: Выполнение наплавления нагретых баллонов и труб.

Перед подготовкой дефектных участков к ремонту сваркой (наплавкой) с поверхности трубы, сварного шва удаляется изоляционное покрытие и производится очистка поверхности механическим способом на ширину не менее 200 мм от границ предполагаемой выборки.

Выявленные наружные дефекты в контролируемых зонах примыкания (риски, задиры, царапины) глубиной более 0,2 мм, но не более 5% от толщины стенки, должны быть устранены шлифованием (шероховатость поверхности должна соответствовать Rz20-R 30),при этом толщина стенки трубы не должна выходить за пределы минусового допуска в соответствии с требованиями ТУ на трубы.

При наличии в контролируемых зонах примыкания поверхностных дефектов или толщины стенки трубы, выходящих за пределы минусового допуска толщины стенки трубы, границы предполагаемой выборки по поверхности должны быть увеличены до максимально допустимых, при этом глубина выборки не должна превышать 60%, а остаточная толщина стенки в границах выборки должна быть не менее 5,0 мм.

При пересечении или наложении границ предполагаемой выборки дефектного участка с кольцевым и/или продольным сварным швом дополнительно проводится радиографический или ультразвуковой контроль полного периметра кольцевого сварного шва и/или полной длины продольного сварного шва в границах дефектного участка, включая зоны примыкания по 100 мм в каждую сторону.

Наплавление не допускается:

1.При наличии в сварных швах дефектов, размеры которых превышают допустимые значения, ремонт сваркой (наплавкой) дефектного участка не допускается.

2.Ремонт сваркой (наплавкой) наружных дефектов труб и сварных швов трубопроводов не допускается в местах с расслоениями, вмятинами, недопустимыми гофрами труб, а также в местах пересечений кольцевого и продольного сварных швов на расстоянии менее 300 мм.

В зависимости от видов дефектов (наружные дефекты металла труб и сварных швов, внутренние (несквозные) дефекты сварных швов, сквозные дефекты металла труб и сварных швов) и их размеров определяются методы ремонта дефектных участков трубопровода:

- ремонт ручной дуговой сваркой (наплавкой) наружных дефектов металла труб, кольцевых и продольных сварных швов с овальной, круглой или прямолинейной формой несквозной выборки, с максимально допустимыми глубиной выборки и площадью наплавки для данного типоразмера трубы;

- ремонт ручной дуговой сваркой (заваркой) внутренних (несквозных) дефектов кольцевых и продольных сварных швов с прямолинейной формой несквозной или сквозной выборки, с максимально допустимой длиной выборки для данного типоразмера трубы;

- ремонт ручной дуговой сваркой (заваркой) сквозных дефектов (в т.ч. трещин) кольцевых и продольных сварных швов с прямолинейной формой сквозной выборки с максимально допустимой длиной выборки для данного типоразмера трубы;

- ремонт ручной дуговой сваркой (вваркой) "заплаты" участков со сквозными и несквозными дефектами труб, кольцевых и продольных сварных швов с максимально допустимыми размерами "заплаты" для данного типоразмера трубы.

Ремонту сваркой (наплавкой) подлежат дефектные участки в виде местной или общей коррозии, дефекты механического происхождения (риски, задиры, царапины) и их сочетания, в т.ч. примыкающие или пересекающие продольный заводской или кольцевой шов.

Для уточнения толщины стенки, выявления возможных расслоений металла трубы, наружных и внутренних дефектов проводится визуальный и измерительный контроль, контроль ультразвуковым сплошным сканированием участков трубы по наружному контуру примыкания к границам предполагаемой выборки на ширину не менее 100 мм.

Допускается при необходимости применять дополнительные физические методы неразрушающего контроля (магнитный, капиллярный).

Для нанесения границ выборки наружных дефектов и выбора методов ремонта сваркой (наплавкой) целесообразно применять набор гибких шаблонов круглой, или овальной, или прямолинейной формы.

Овальная форма выборки - выборка, имеющая на наружной поверхности трубы овальную форму с прямолинейными и криволинейными границами, при этом, большая ось и прямолинейные границы выборки должны быть расположены вдоль оси трубы.

Прямолинейная форма выборки - выборка вдоль оси трубы, имеющая на наружной поверхности трубы прямолинейную форму с параллельными границами и округленными углами.

Максимальная глубина выборки наружных дефектов должна быть не более 60% толщины стенки трубы или сварного шва, остаточная толщина - не менее 5,0 мм. Выборка (вышлифовка) дефектов должна обеспечивать их полное удаление, при этом глубина выборки не должна превышать глубину наружных дефектов более чем на 1,0 мм.

Максимальная площадь одиночной выборки (круглой, или овальной, или прямолинейной формы), либо суммарная площадь выборок (по поверхности дефектного участка трубы) не должна превышать значений, приведенных в таблице 1 (графа 2).

Метод ремонта основного металла труб и сварных соединений с применением технологии сварки (наплавки)

9.1.1.1 Участки газопроводов с несквозными поверхностными дефектами механического (риски, задиры, царапины), коррозионного (местная коррозия) происхождения на основном металле труб, а также примыкающие или расположенные на стыковых сварных соединениях труб рекомендуется ремонтировать сваркой (наплавкой).

9.1.1.2 Ремонт основного металла труб и сварных соединений выполняется с применением следующих технологий сварки (наплавки):

- ручная дуговая сварка (наплавка) электродами с основным видом покрытия (РД);

- механизированная сварка (наплавка) порошковой проволокой в среде инертных газов и смесях (МПИ);

- автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях (АПИ).

9.1.1.3 Ремонт сваркой (наплавкой) выполняют с учетом требований и рекомендаций СТО Газпром 2-2.3-137 (пункт 11.8.1), а также положений настоящих рекомендаций.

9.1.1.4 Выявление размера зоны ремонта, определение формы и параметров выборки дефектов, подготовительные работы, выборку механическим способом выполняют в соответствии с СТО Газпром 2-2.3-137 (пункт 11.8.1).

9.1.1.5 Для нанесения границ выборки поверхностных дефектов целесообразно применять набор гибких шаблонов круглой, овальной или прямолинейной формы.

9.1.1.6 Глубина выборки дефектов основного металла или сварного шва должна быть не более 5,0 мм.

9.1.1.7 Сварку (наплавку) каждого заполняющего слоя выборки круглой (овальной) формы следует выполнять дуговыми способами по технологиям ручной, механизированной сварки (наплавки) обратно-ступенчатым способом - согласно рисунку 9.1. Направление швов в каждом последующем слое должно быть перпендикулярно предыдущему.

9.1.1.8 Сварку (наплавку) каждого заполняющего слоя выборки прямолинейной формы следует выполнять дуговыми способами по технологиям ручной, механизированной, автоматической сварки (наплавки) по встречно-симметричной схеме и по направлению оси трубы - согласно рисунку 9.2. Направление швов в каждом последующем слое должно быть противоположно предыдущему.

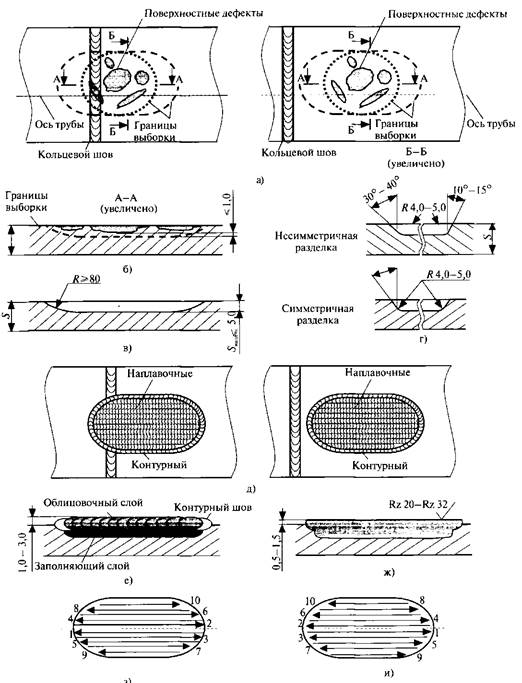

а) разметка поверхностного дефекта; б) границы выборки в продольном сечении (А-А);

в) выборка в продольном сечении (А-А); г) выборка в поперечном сечении (Б-Б);

д) сварка (наплавка) дефектного участка; е) геометрические параметры наплавки дефектного участка;

ж) геометрические параметры наплавки дефектного участка после зачистки облицовочного слоя;

з) направление сварки нечетных заполняющих слоев; и) направление сварки четных заполняющих слоев

Рисунок 9.1 - Ремонт ручной, механизированной сваркой (наплавкой) дефектов труб

и сварных соединений с выборкой круглой, овальной формы

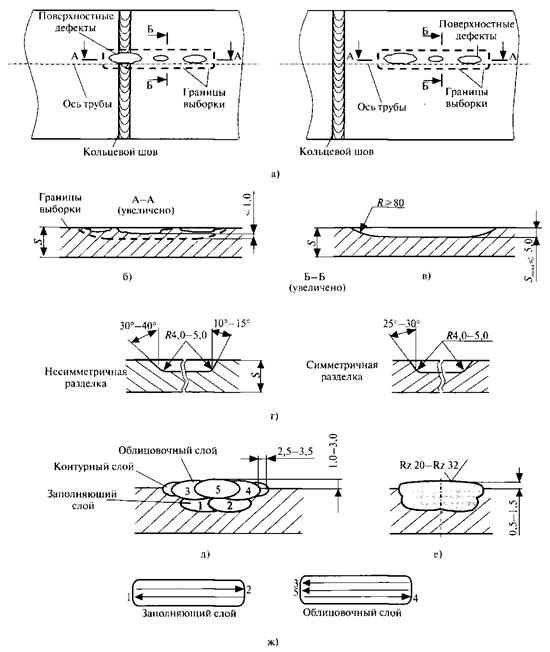

в) геометрические параметры выборки в продольном сечении (А-А);

г) геометрические параметры выборки в поперечном сечении (Б-Б);

д) геометрические параметры наплавки дефектного участка;

е) геометрические параметры наплавки дефектного участка после зачистки облицовочного слоя;

ж) направление сварки слоев шва

Рисунок 9.2 - Ремонт ручной, механизированной, автоматической сваркой (наплавкой) дефектов труб и сварных соединений с выборкой прямоугольной формы

Рисунок 9.3 - Рекомендуемая последовательность выполнения наплавки протяженных

участков прямолинейной формы выборки

9.1.1.9 Сварку (наплавку) заполняющих слоев выполняют валиками минимально возможной ширины с перекрытием от 2,0 до 3,0 мм. Ширина первых заполняющих слоев должна быть от 4,0 до 6,0 мм, последующих заполняющих слоев - от 8,0 до 10,0 мм. Последовательность выполнения наплавки протяженных участков представлена на рисунке 9.3.

9.1.1.10 Контурный шов овальной или прямолинейной формы выборки выполняют ручной дуговой сваркой электродами с основным видом покрытия (РД) или механизированной сваркой порошковой проволокой в защитных газах (МПИ) перед облицовочным слоем с колебаниями в направлении, нормальном (перпендикулярном) к граничной линии выборки. Контурный шов должен быть мелкочешуйчатым, иметь ширину от 8,0 до 12,0 мм и перекрывать основной металл на расстояние от 2,5 до 3,5 мм. Контурный шов выполняют только по границе выборки, которая не подлежит последующей вышлифовке при наплавке на соседнюю зону. Допускается выполнять контурный шов после завершения наплавки всех зон протяженного дефектного участка.

9.1.1.11 Сварка (наплавка) дефектного участка должна выполняться без перерывов с пооперационным внешним контролем качества выполнения каждого слоя шва.

9.1.1.12 После завершения сварки (наплавки) дефектного участка облицовочные и контурный слои шва зачищаются механическим способом до достижения ровной поверхности наплавки с шероховатостью не более Rz 32 по ГОСТ 2789.

9.1.1.13 Контроль качества наплавок на участках газопроводов, отремонтированных сваркой (наплавкой), должен осуществляться ВИК и физическими методами контроля. Методы, объемы неразрушающего контроля и нормы оценки качества наплавок приведены в разделе 11.

9.1.2 Ручная дуговая сварка (наплавка) электродами с основным видом покрытия.

9.1.2.1 Ручную дуговую сварку (наплавку) электродами с основным видом покрытия (РД) применяют для сварки (наплавки) первого и последующих заполняющих, контурного и облицовочного слоев шва выборок дефектных участков круглой, овальной и прямоугольной форм при ремонте основного металла труб и сварных соединений газопроводов.

9.1.2.2 Ручная дуговая сварка (наплавка) электродами с основным видом покрытия может быть применена в составе следующих технологий:

- заполняющие, облицовочный и контурный слои шва - ручная дуговая сварка (наплавка) электродами с основным видом покрытия (РД);

- заполняющие, облицовочный слои - автоматическая сварка (наплавка) порошковой проволокой в защитных газах согласно 9.1.4, контурный слой шва - ручная дуговая сварка (наплавка) электродами с основным видом покрытия (АПИ + РД).

9.1.2.3 Для ручной дуговой сварки (наплавки) электродами с основным видом покрытия должны применяться сварочные агрегаты, источники сварочного тока и вспомогательное оборудование, отвечающее специальным требованиям и условиям эксплуатации, приведенным в разделе 5.

9.1.2.4 Сварку (наплавку) всех слоев шва следует выполнять электродами с основным видом покрытия диаметром 3,0-3,25 мм.

9.1.2.5 Электроды с основным видом покрытия для ручной дуговой сварки (наплавки) всех слоев при ремонте газопроводов из сталей класса прочности К65 приведены в таблице Д.3 (приложение Д).

9.1.2.6 Ручная дуговая сварка (наплавка) электродами с основным видом покрытия выполняется на постоянном токе обратной полярности, рекомендуемые параметры режимов ручной дуговой сварки (наплавки) приведены в таблице 9.1.

Таблица 9.1 - Рекомендуемые параметры режимов ручной дуговой сварки (наплавки) электродами с основным видом покрытия

Сварочный ток (А) в положении при сварке

Примечание - Параметры режимов сварки (наплавки) могут быть откорректированы при подготовке к производственной аттестации технологии сварки. При проведении производственной аттестации технологии сварки (наплавки) все параметры режимов сварки фиксируются и при положительных результатах производственной аттестации вносятся в операционную технологическую карту сборки и сварки (наплавки).

9.1.2.7 Сварку (наплавку) первого, второго заполняющих слоев шва рекомендуется выполнять в импульсно-дуговом режиме с параметрами, зафиксированными по результатам производственной аттестации технологии сварки, с учетом рекомендаций заводов-изготовителей.

9.1.3 Механизированная сварка (наплавка) порошковой проволокой в среде инертных газов и смесях

9.1.3.1 Механизированную сварку (наплавку) порошковой проволокой в защитных газах (МПИ) применяют для сварки (наплавки) первого и последующих заполняющих, контурного и облицовочного слоев шва выборок дефектных участков круглой, овальной и прямоугольной форм при ремонте основного металла труб и сварных соединений газопроводов сваркой (наплавкой).

9.1.3.2 Механизированная сварка (наплавка) порошковой проволокой в защитных газах может применяться в составе следующих технологий:

- заполняющие, контурный и облицовочный слои шва - механизированная сварка (наплавка) порошковой проволокой в защитных газах (МПИ);

- заполняющие, контурный и облицовочный слои шва - автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях согласно 9.1.4, контурный слой шва - механизированная сварка (наплавка) порошковой проволокой в защитных газах (АПИ + МПИ).

9.1.3.3 Для механизированной сварки (наплавки) порошковой проволокой в среде инертных газов и смесях должны применяться сварочные агрегаты, сварочные установки, укомплектованные источниками сварочного тока, механизмами подачи сварочной проволоки, сварочными горелками и вспомогательным оборудованием, отвечающие специальным требованиям и условиям эксплуатации, приведенным в разделе 5.

9.1.3.4 Порошковые проволоки для механизированной сварки (наплавки) первого и последующих заполняющих, контурного и облицовочного слоев наплавки при ремонте газопроводов из сталей класса прочности К65 приведены в таблице Д.7 (приложение Д).

9.1.3.5 Сварку порошковой проволокой в защитных газах выполняют постоянным током обратной полярности.

9.1.3.6 Рекомендуемые параметры режимов механизированной сварки порошковой проволокой диаметром 1,2 мм в защитных газах приведены в таблице 9.2.

9.1.4 Автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях

9.1.4.1 Автоматическую сварку (наплавку) порошковой проволокой в среде инертных газов и смесях (АПИ) применяют согласно СТО Газпром 2-2.2-358 (подраздел 10.5) для сварки (наплавки) заполняющих и облицовочного слоев шва выборок дефектных участков прямоугольной формы при ремонте основного металла труб и сварных соединений газопроводов сваркой (наплавкой).

Таблица 9.2 - Рекомендуемые параметры режимов механизированной сварки (наплавки) порошковой проволокой диаметром 1,2 мм в защитных газах

Наименование слоев шва

Примечание - Параметры режимов сварки (наплавки) могут быть откорректированы при подготовке к производственной аттестации технологии сварки. При проведении производственной аттестации технологии сварки (наплавки) все параметры режимов сварки фиксируются и при положительных результатах производственной аттестации вносятся в операционную технологическую карту сборки и сварки (наплавки).

9.1.4.2 Автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях может быть применена в составе следующих комбинированных технологий:

- заполняющие и облицовочный слои шва - автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях, контурный слой шва - ручная дуговая сварка (наплавка) электродами с основным видом покрытия согласно 9.1.1 (РД + АПИ);

- заполняющие и облицовочный слои шва - автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях, контурный слой шва - механизированная сварка (наплавка) порошковой проволокой в защитных газах согласно 9.1.3 (АПИ + МПИ).

9.1.4.3 Для автоматической сварки (наплавки) порошковой проволокой в среде инертных газов и смесях применяют сварочные агрегаты, сварочные установки, укомплектованные источниками сварочного тока, сварочными головками, сварочными горелками и вспомогательным оборудованием, отвечающие специальным требованиям и условиям эксплуатации, приведенным в разделе 5.

9.1.4.4 При автоматической сварке (наплавке) порошковой проволокой в среде инертных газов и смесях применяют специальные направляющие пояса и инвентарные шаблоны, обеспечивающие требуемую точность и надежность установки.

9.1.4.5 Порошковые проволоки для автоматической сварки (наплавки) заполняющих и облицовочного слоев наплавки при ремонте газопроводов из сталей класса прочности К65 приведены в таблице Д.7 (приложение Д).

9.1.4.6 Рекомендуемые параметры режимов автоматической сварки (наплавки) порошковой проволокой в защитных газах приведены в таблице 9.3.

Таблица 9.3 - Рекомендуемые параметры режимов автоматической сварки (наплавки) порошковой проволокой в защитных газах

Читайте также: