Дефекты при контактной сварке

Обновлено: 05.05.2024

Основные наружные дефекты швов сварных соединений, выполненных точечной сваркой :

- наружные трещины (рис. 1);

- прожог;

- наружный выплеск;

- вырыв точек;

- выход на поверхность литой структуры;

- разрыв металла у кромки соединения;

- поверхностное нарушение сплошности металла во вмятине от электрода;

- чрезмерная вмятина и неправильная форма вмятины от электродов;

- темная поверхность сварных точек.

Другие страницы по теме

Дефекты контактной сварки

Образованию этих дефектов контактной сварки способствуют :

- большая величина или длительность импульса сварочного тока;

- малое усилие сжатия электродов или отсутствие его;

- плохая подготовка поверхностей свариваемых деталей;

- загрязнение электродов;

- малое ковочное усилие;

- позднее приложение последнего;

- недостаточное охлаждение электродов;

- неисправное сварочное оборудование;

- неправильная форма контактных поверхностей электродов;

- большие натяги деталей при сварке и в процессе правки;

- неверное установление электродов и т.д.;

- близость сварной точки к краю соединения;

- малая величина нахлестки и др.;

- небольшой размер рабочей поверхности электродов;

- перекос деталей или электродов;

- износ рабочей поверхности электродов;

- перекос свариваемых электродов конструкции.

• непровар (рис. 2) - отсутствие взаимной литой зоны соединяемых элементов сварной конструкции

• внутренние трещины, поры и раковины;

• внутренний выплеск металла (рис. 16.] 4);

• несимметричное расположение ядра точки;

• чрезмерное проплавление - проплавление >80 % толщины свариваемого листа.

Причины, по которым образуются внутренние дефекты контактной сварки :

- недостаточная величина или импульс сварочного тока;

- большое усилие сжатия электродов;

- шунтирование сварочного тока;

- увеличение рабочей поверхности электродов;

- нестабильность контактного сопротивления, вызванная плохой подготовкой поверхностей деталей;

- большой плакирующий слой;

- раннее приложение ковочного усилия;

- малое усилие сжатия электродов;

- малое ковочное усилие;

- запаздывание включения ковочного усилия;

- большой сварочный ток;

- продолжительное время сварки;

- большое контактное сопротивление деталей;

- плохая зачистка электродов;

- большая величина сварочного тока или его импульса;

- плохая подготовка поверхностей деталей;

- загрязнение электродов;

- малое усилие сжатия электродов;

- перекос свариваемых элементов конструкции;

- смешение сварной точки к краю нахлестки;

- малая нахлестка;

- неправильный подбор размеров контактных поверхностей электродов;

- сварка различных по химическому составу материалов;

- сварка деталей разной толшины и др.

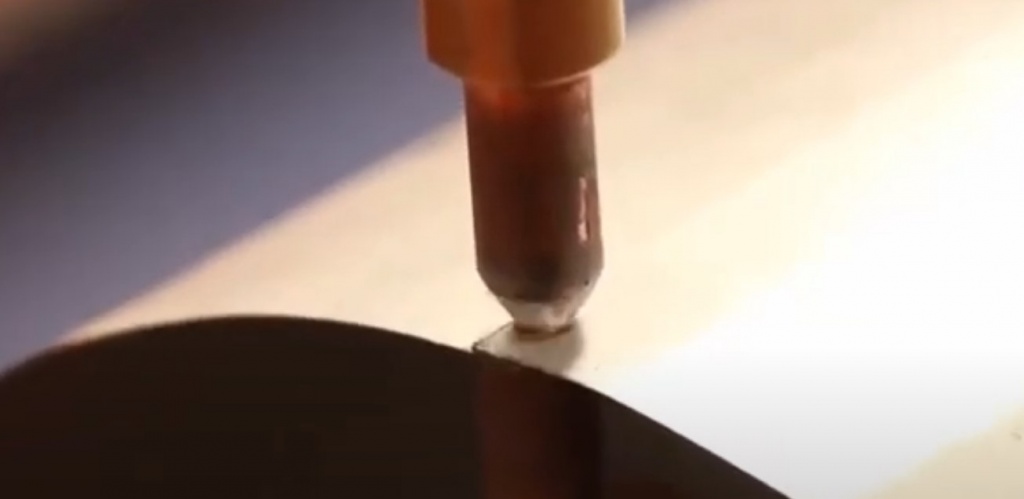

Рисунок 1. Наружные трещины сварной точки. Увеличение в 10 раз .

Основые дефекты контактной сварки - стыковой сопротивлением или оплавлением - это «слипание», при котором между свариваемыми элементами имеется механический контакт, но отсутствует взаимное прорастание зерен между соединяемыми границами. Подобный дефект часто образуется при сварке трением, давлением, диффузионной и сварке взрывом. Уверенно обнаружить слипание известными физическими методами контроля достаточно сложно. Для предупреждения его образования применяют так называемые параметрические методы контроля, при которых ряд доминируюших параметров (ток, напряжение, давление, длительность, скорость осадки и т.д.) поддерживается в определенных заранее установленных границах.

Рисунок 2. Макроструктура непроваренной сварной точки из сплава Д16Т толщиной 2 + 2 мм. Увеличение в 5 раз .

Рисунок 3. Сварные точки с выплеском .

Возможные дефекты при полуавтоматической сварке: причины и устранение

Высокие требования к качеству сварных соединений обусловлены необходимостью обеспечить прочность, надежность и безопасность промышленных и строительных конструкций и оборудования. Такие возможности в полной мере предоставляет механизированная дуговая сварка в среде защитных газов – в международной терминологии MIG/MAG.

Преимуществами полуавтоматической электросварки являются: высокое качество швов, возможность ведения процесса в различных пространственных положениях, экономичность процесса.

Классификация дефектов MIG/MAG сварки

Отклонения сварных соединений при полуавтоматической сварке от стандартных требований ГОСТ Р ISO 6520-1-2012 делятся на шесть основных групп:

Трещины

Нарушение цельности металла, вызванное разрывом. Места возникновения дефектов находятся на основном металле, в сварном шве, вокруг шовной зоны, на участке термического воздействия.

продольные и поперечные трещины, направленные вдоль или поперек оси;

радиальные трещины, расходящиеся из центра.

Дефекты представляют высокую опасность для прочности сварных соединений.

Газовые полости

Пустоты в металле, образованные застывшими в расплаве газами.

Порами называются полости сферической формы. Поры могут распределяться цепочками или иметь скопление на отдельных участках швов.

Характерные трубчатые полости называют свищами. К полостям также относятся усадочные раковины и кратеры (не заваренные усадочные раковины, расположенные в конце валиков сварных швов).

Твердые включения

Инородные твердые вещества металлического или иного происхождения, оставшиеся в зоне расплава.

Это различные шлаковые, оксидные или металлические включения (например, куски сварочной проволоки или отложения оксидной пленки алюминия). Опасный вид брака, может привести к резкой потере прочности сварного соединения.

Не полные сплавления и провары

Неоднородность в месте сварки основного и наплавленного металла называют несплавлением.

Непровар — плохое сплавление основного металла, возникшее вследствие неспособности расплава заполнить зазор между деталями.

Различают несплавления, расположенные в корне стыкового соединения, боковые или находящиеся между многослойными валиками. Данный тип брака снижает прочность соединений до 70%.

Нарушения формы и размеров

Несоответствия формы профиля, значений ширины и высоты валика от стандартных размеров, а также нарушение геометрических размеров соединения от установленных параметров.

подрезы при сварке: продольные углубления в металле вдоль валика; подрез вдоль корня шва называется усадочной канавкой;

превышение проплава: возникновение избыточного наплавленного металла под стыковым швом;

увеличенная выпуклость: избыток наплавленного металла, возникающий при сварке стыкового или углового соединения;

асимметрия: существенная разница катетов;

наплыв: излишек расплава, застывший на основном металле в стадии кристаллизации;

натек: наплавленный металл, осевший на шве под тяжестью и не сплавленный с поверхностью;

прожог: сквозное отверстие, образованное на месте вытекания металла из сварочной ванны;

линейное или угловое смещение элементов относительно друг друга во время сварки.

Прочие

К прочим дефектам сварки относятся застывшие брызги металла, прилипшие к сварному соединению; местные повреждения металла в местах случайного поджога дуги; поверхностные задиры, оставшиеся после удаления временных прихваток или приспособлений; отклонения от оси валиков двухстороннего стыкового шва.

Причины сварочного брака и способы устранения

Избыточное присутствие водорода, кислорода, азота и углекислого газа в расплаве может возникнуть в результате нарушения газовой защиты, повышенной влажности и состава защитного газа, наличия ржавчины и загрязнений на основном и присадочном металле, повышенного содержания газов в свариваемых кромках.

Устранить причины возникновения газовых полостей поможет:

настройка вылета электрода, соблюдение рекомендуемого расхода защитных газов при сварке;

применение газовых смесей: аргона с кислородом или углекислотой, соединения кислорода и СО2;

использование абсорбционных осушителей для отделения паров воды и машинного масла, находящихся в газовых смесях;

термический нагрев и выдержка при 600°С в течение часа деталей, изготовленных плазменной резкой;

снижение скорости сварки для выхода газов наружу до начала кристаллизации.

Для устранения проблем эффективно применить механическую зачистку металла и правильную разделку кромок, подобрать качественную проволоку, соблюдать режим и технологию процесса. Важное значение имеет состав и химическая однородность металлов. Информацию об этом можно найти в сопроводительных документах производителя о качестве металла или справочниках.

Предотвратить непровары при сварке низкоуглеродистых и углеродистых сталей, алюминиевых и медных сплавов, нержавеющей стали, а также сплавов магния и никеля помогают следующие приемы:

увеличение сварочного тока;

позиционирование электрода по оси стыка;

очистка поверхностей от загрязнений;

установление необходимого зазора между деталями;

разделка кромок под необходимым углом.

Причинами нарушения формы шва могут являться:

неравномерная подача проволоки;

неправильный наклон горелки;

отклонения электрода от оси;

протекание расплава в зазоры.

Образование подрезов и прожогов при сварке происходит при высоком токе и напряжении на дуге. Образование наплывов и натеков обычно связаны с низкой скоростью движения электрода.

Для устранения дефектов сварных соединений используют механическую обработку с последующим проваром места брака.

Для этого вырезают или вырубают металл на необходимую глубину методом строжки газокислородным резаком, с помощью ручного инструмента или электрических абразивных шлифмашин.

Наплывы удаляют углошлифовальным инструментом.

Заключение

Для получения надежных сварных соединений необходимо придерживаться определенных требований.

Применять только качественные сварочные материалы: проволоку и технические газы приобретать у надежных производителей.

Перед выполнением работ уделить внимание подготовке кромок и очистке поверхности металла.

После установки значений силы тока и напряжения на дуге произвести пробную сварку. В случае отклонений формы или плохого качества, откорректировать параметры и расход газа. В холодное время года рекомендуется применять газовый редуктор с подогревом.

Выбор полуавтомата следует производить, руководствуясь критериями:

бытовое или профессиональное применение;

источник тока: трансформатор или инвертор;

встроенный или переносной механизм подачи проволоки, количество подающих роликов (надежнее 4);

необходимая сила тока и диаметр проволоки;

напряжение питания 220 или 380 в;

длина сварочной горелки (3; 4 или 5 м);

наличие цифровой индикации параметров;

возможность работать сварочным электродом с покрытием.

Конструкции современных сварочных аппаратов позволяют подобрать оборудование под свои потребности, любой материал и условия работы. Наиболее продвинутыми моделями считаются аппараты с синергетическим управлением, особенно рекомендуемые для алюминиевых сплавов. Сварщику достаточно указать материал и состав защитного газа, задать диаметр электрода и скорость подачи проволоки. Все остальные параметры при сварке система устанавливает и поддерживает сама.

Возможные дефекты при точечной сварке: причины и исправление

Точечная контактная сварка (ТКС) – это процесс соединения металлических деталей без образования протяжённого сварного шва, а посредством сварки в нескольких точках. ТКС осуществляется индивидуальными ручными, полуавтоматическими и автоматическими аппаратами, как в мастерских, так и на конвейерных линиях серийного производства различных металлических изделий. Применяется такая сварка в электронной промышленности, автомобиле-судо-авиастроении, космической отрасли и других сферах деятельности человека.

Технология точечной сварки

Метод контактной сварки осуществляют следующим образом:

металлические детали, подлежащие соединению укладывают друг на друга;

снизу и сверху заготовки зажимают двумя электродами. Сила сжатия должна быть такой, чтобы была преодолена жёсткость свариваемых изделий;

проходящий ток расплавляет металл в месте контакта;

плавление происходит в течение 0,3 – 0,5 секунды, при этом температура в точке (литой зоне) достигает более 1500 0 С;

благодаря кратковременному процессу, окружающий металл вокруг литой зоны не успевает нагреться до критического уровня потери прочностных характеристик;

следующую точку заготовки пододвигают под электроды. Процесс повторяют.

Обычно диаметр ядра литой зоны не превышает 4 – 12 мм. Качественной сварку считают, когда высота ядра составляет 30% – 80% суммарной толщины свариваемых деталей. Давление электродов может составлять от 3 до 8 килограммов на 1 мм 2 поверхности контакта.

Виды дефектов точечной сварки, причины их возникновения и способы исправления

Дефекты контактной сварки являются основными показателями для выявления брака в готовых изделиях. Они могут возникать вследствие отсутствия опыта или невнимательности оператора, неправильной наладки сварочного оборудования. Изъяны контактной сварки разделяют на внутренние и внешние дефекты.

К ним относятся погрешности, возникающие, как при шовной, так и точечной сварке, которые можно определить визуально.

Трещины

Они появляются при жёстком режиме сварки. Это может быть следствием применения большого, чем нужно, тока и чрезмерного сжатия заготовок электродами. В зависимости от степени нарушения требований технологической карты трещины латают шовной сваркой или изделие отправляют в металлолом.

Пережог и прожог

Дефекты пережога проявляются разноцветными побежалостями на перегретой заготовке. Образуется глубокая вмятина с губчатой поверхностью. В результате прожога в месте контакта появляется сквозное отверстие величиной равной диаметру электрода. Это происходить при превышении норматива силы тока, слабом сжатии и чересчур длительном времени сварки. Если позволяют технологические требования отрегулированным оборудованием повторяют контактную сварку в других точках. В противном случае изделие утилизируют.

Выплеск металла

Выдавливание части расплавленного металла в зоне контакта сопровождается искрением. Электрод приваривается к заготовке. Дефект образуется по тем же причинам, что и при прожоге, и наличии загрязнений в точке сварки. Если возможно, новообразования зачищают и шлифуют. Сварку повторяют на качественном уровне.

Частичный или полный вырыв литой зоны

Это касается точек сварки, расположенных слишком близко к краям металла. Также дефект возникает при недостаточной длине нахлёста заготовок. Оценивая величину ущерба, детали либо переваривают, либо отправляют на металлолом.

Потемнение сварной точки

Темные сварные точки – следствие окисления металлической поверхности. Такое соединение теряет несущую способность. Помимо того, что металл не был обработан перед сваркой, не были устранены такие же недостатки, как и при пережоге и выплеске металла. Сварочный процесс повторяют на качественном уровне.

Глубокие впадины в точках

От электродов остаются слишком глубокие вмятины, то есть глубина точки превышает 10% толщины одной заготовки. Такие соединения не отличаются прочностью и подлежат исправлению. Дефекты вызваны слишком большой силой тока, чрезмерным усилием сжатия деталей, а также эксплуатацией изношенных электродов. Электроды меняют, регулируют степень сжатия и величину сварочного тока. Сварочный процесс возобновляют.

Выдавливание металла вокруг контактного пятна

Коробление металла возле зоны сварки

Образуется при неправильном взаимном расположении заготовок разной толщины. Гофрирование поверхности происходит при перегреве металла. Делают перевар, если это возможно. В противном случае металлические детали в дальнейшем не используют.

Внутренние изъяны при точечной сварке визуально определить практически невозможно. Наличие дефектов внутри литого ядра могут при дальнейшей эксплуатации обернуться потерей качества соединений и разрушением готовых изделий. Они встречаются двух видов.

Непровар

Пористость и раковины в металле

Объясняется некачественным или изношенным сварочным оборудованием, а также неправильным выбором режима его работы. Изделия с точечной сваркой, эксплуатация которых может влиять на безопасность людей, подлежат обязательному контролю ультразвуком рентгеном. В случае обнаружения дефектов такого характера изделия подлежат утилизации.

Внимание! Возникновение дефектов точечной сварки, как видно из вышеизложенного, является следствием нарушения технологии производственного процесса, неисправностей и неправильной наладки сварочного оборудования.

Занимаясь точечной контактной сваркой, оператор сварочного оборудования должен знать, как нужно регулировать сварочный аппарат. Это позволяет избежать изготовления бракованной продукции, и соответственно непредвиденных финансовых расходов. Большую роль играет в этом деле определённый запас знаний по электротехнике, правильно организованное рабочее место и соблюдение правил техники безопасности.

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Все дефекты контактной сварки подразделяют на дефекты, связанные с нарушениями геометрических размеров соединения, и на дефекты, вызванныe нарушениями в зоне сварки.

Дефекты геометрических размеров соединения включают в себя смещение, неперпендикулярность, несоосность, угловой разворот, сдвиг, несоблюдение величины нахлестки и шага между сварными точками (нарушение геометрического расположения деталей при сборке и прихвате.

Такие дефекты в основном связаны с некачественной работой сварочного оборудования (несоосность электродов, прогиб консолей сварочного вторичного контура) и приспособлений (неверный расчет точности - низкая жесткость, износ). Кроме того, причиной возникновения дефектов этого вида могут быть термические деформации при сварке нескольких точек, если схема их постановки не соблюдена.Дефекты в зоне сварки связаны с отклонениями геометрических размеров ядра, величины проплавления, вмятин (ГОСТ 15878—79), а также с порами, раковинами, изменением свойств металла в литой и переходной зонах ядра сварной точки, трещинами, выплесками металла, прожогами, выдавливанием металла ядра, негерметичностью, чрезмерными зазорами между деталями вокруг сварной точки, хлопунами.

Степень влияния дефектов контактной сварки на надежность зависит от их числа и расположения в сварных соединениях. Приемочный уровень дефектности в сварном соединении определяется ответственностью данного соединения в конструкции узла или изделия в целом, т.е. значимостью дефекта. Существуют критический (группа А), значительный (группа Б) и малозначительный (группа В) дефекты.

Критическим называют такой дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо по правилам безопасности. Например, прожог или поры в точке при сварке обода с диском колеса для бескамерного варианта — критический дефект, так как колесо невозможно накачать. Прочность сварки стойки поперечной устойчивости меньше 900 кг — тоже критический дефект, так как такая стойка не соответствует правилам безопасности.

Значительным называют дефект, который существенно влияет на использование продукции по назначению и (или) на долговечность, но не является критическим.

Например, наплавка некачественным стеллитом выпускного клапана снижает долговечность работы выпускного клапана, но не влияет на безопасность машины.

Малозначительным называют дефект, который не влияет существенно на использование продукции по назначению и ее долговечность.

Например, уменьшение размера литого ядра точки на 15% в середине шва крепления корпуса воздушного фильтра при запасе прочности крепления, равном 3, уменьшит его на 15%, что не отразится на долговечности автомобиля в целом.

Группу значимости сварных соединений определяет конструктор узла и технолог-сварщик, что отмечается на чертеже узла, в технических нормативных документах или технических условиях на данное комплектующее изделие, а также на картах сварки по особо важным зонам сварного узла.

Особо ответственные узлы, параметры и характеристики продукции, влияющие на безопасность, выделяются в технической документации и транспарантах на рабочем месте знаком «!». Как правило, такие узлы и параметры подвергают сплошному контролю на автоматах или средствами активного контроля. Остальные узлы или параметры подвергают выборочному контролю. Нормы расхода деталей и узлов на выборочный разрушающий контроль находятся в пределах 0,01. 1 %, составляются отделом методов контроля и утверждаются заместителем директора предприятия по качеству.

В условиях массового производства для деталей всех групп ответственности (А, Б, В) не допускаются прожоге, вмятины более 20%, наружные и внутренние трещины, выплески и пропуски (отсутствие) сварных точек.

По сварным точкам, выполненным на стационарных, подвесных, многоточечных машинах и автоматических линиях, допускаемое количество дефектных сварных точек регламентируется в пределах 3 % общего числа точек узла при условии их равномерного разброса в узле, исключая сварные точки в начале и конце соединения.

Читайте также: