Держак для тиг сварки своими руками

Обновлено: 19.05.2024

Мало кто знает, но из обычной солевой батарейки и источника постоянного тока на 15-20 А, можно сделать копеечный аналог TIG сварки. При помощи которого можно варить тонкий металл с присадочной проволокой, сваривать скрутки проводов, запаивать отверстия. Если брать конкретные примеры, то вполне можно осуществить качественный ремонт оторванного крыла велосипеда, пробитого глушителя мотоцикла, заварить дырки в кастрюле и отремонтировать тому подобные дефекты.

Понадобится

- круг стальной диаметром 25 мм и длиной около 30 см;

- болгарка;

- токарный станок;

- резьбонарезной инструмент;

- винт М4 с шайбой;

- болт М6 с гайкой и 2 шайбами;

- провод с сечением 16 мм.кв. – 50 см;

- оконцеватель провода – 2 шт;

- использованные солевые батарейки.

Процесс изготовления держателя для сварки

С помощью болгарки отрезаем 30-35 см стального круга. Отмеряем 10 см от одного торца круга, и на токарном станке стачиваем этот отрезок до диаметра 10-15 мм. Из этой детали мы будем делать держатель.

Со стороны широкого торца на токарном станке просверливаем отверстие диаметром 3,3 мм глубиной 1 см. Со стороны узкого торца просверливаем отверстие диаметром 4 мм глубиной 1 см.

В отверстии диаметром 3,3 мм нарезаем резьбу М4. Берем провод с сечением около 16 мм.кв. Зачищаем с обоих торцов и присоединяем оконцеватели. Один конец провода с помощью винта и шайбы прикручиваем к отверстию круга, где нарезана резьба. Хорошо затягиваем винт.

К оконцевателю второго конца провода подсоединяем болт М6 с двумя шайбами и гайкой. Хорошо затягиваем.

Процесс изготовления электрода для сварки из батарейки

Переходим к следующему этапу. Нам понадобятся обычные солевые батарейки. Важно, чтобы батарейки не были алкалиновые!

Разбираем батарейку, и достаем графитово-угольный стержень, который очень хорошо применяется в сварочных работах.

Затачиваем графитовый стержень под конус, чтобы сварочная дуга была сфокусирована, а не рассеяна.

Сварка графитовым электродом

Вставляем стержень в свободное отверстие держателя.

Устройство готово – получился сварочный держатель для сварки угольно-графитовым электродом из батарейки.

Для самой работы понадобится сварочный аппарат или мощный трансформатор постоянного тока.

Подключаем держатель ко входу «минус» сварочного аппарата. Массу ко входу «плюс». Выставляем ограничение ток на 15 А, и начинаем сваривать металл, используя дополнительно обычную или сварочную проволоку для наплавки металла.

С самостоятельно изготовленным держателем можно сваривать любой тонколистовой металл, медные и алюминиевые провода, латунные пластины и многое другое.

Смотрите видео

Самодельная горелка для аргоновой сварки(TIG)

Сразу за блоком охлаждения поступило желание заиметь TIG горелку CK-130 superflex. Посмотрел цены, не обрадовало… курс гривны к доллару не мал, поэтому цена выходит раза в 2 выше нежели моей китайской водоохлаждаемой 18 горелки… а еще и доставка.

Прикусив губу хотел уж было ожидать "лучших времен", но характер и желание иметь нечто подобное взяло верх. В итоге родилась идея.

Теперь от самой идеи к реализации.

В первую очередь нужно было определить размер и токовую нагрузку самой горелки. Выбор пал на среднюю серию, это 17 горелка (SR-17), вот она в моей руке с газовой линзой уже

Горелка куплена, дальше нужна трубка, в которой будет проложена силовая жила, плюс по которой будет идти газ — аргон. Причем трубка то не любая должна быть, а гибкая, даже очень гибкая. Пошел на рынок, обсмотрел все варианты, от РТИ до ПВХ… все не так, все не то… разочарованный пришел домой… полез в интернет в поисках силиконовой трубки.

Силиконовая трубка оказалась тем что нужно, но цена ее была, которую мне озвучили на одной фирме, мягко говоря неподьемной — 400 грн./м., а длину рукава я планировал около 8 м.

Но на этом руки не опустились, начал смотреть форумы, обьявления, и вот — джекпот. На одной из площадок обьявления я нашел человека, который взялся мне под заказ сделать силиконовую трубку, да еще и цена ну ОЧЕНЬ обрадовала, а когда изготовитель узнал зачем мне это, он еще и скидку сделал, потому как сам любит варить аргоном, так сказать коллега по цеху).

После 2 примерок и проб вылетела вот такая трубка в типоразмере 11х1,7мм

Трубка Очень гибкая, вот видео —

Следующим препятствием на пути стал выбор силовой жилы. По сечению определился сразу — 16 мм2, поскольку внутренний диаметр силиконового шланга — 8 мм + еще и продуваться он должен был быть. 16 мм2 с головой под эти задачи. Термостабильность меди на таком напряжении на 1 мм2 — 18А. Выходит 16 квадрат могут переварить около 280А. Такие токи нам не нужны, предполагается варить этой горелкой на токах до 120А, а дальше — уже есть 18 горелка.

Так вот, сечение это хорошо, а вот гибкость… это тоже не простая задача, как оказалось. На рынке отыскал только кабели КГ и забугорный акустический… толщина одной жилки у них оказалась 0,25 мм, что много! Большой гибкостью кабель не обладал. Не хотелось гибкость трубки упереть в гибкость жилы. Выход был очевиден — кабель ПЩ. Долго пришлось поискать, все норовят продать от 5 кг, и ценник не мал, и такой обьем мне ни к чему… в итоге мне продали добрые люди 1,5 кг, что есть около 9м.

Это ИМЕННО то что нужно! По-другому и не сказать… не пожалел ни копейки, ни минуты, которую потратил на поиск материалов. Общая картина складывалась чудесно!

Ну а дальше нудная работа — все это подружить

Через трубку протаскиваю капроновую нить, привязываю ее посредством узла веретено к ПЩ и протаскиваю. Вот несколько фото процесса

TIG. Учимся варить аргоном.

Давно хотел научиться варить аргонно — дуговой сваркой или с английского TIG (tungsten inert gas). В отличии от других видов сварки (MMA — обычный электрод и MIG — полуавтомат), TIG сварка производится не плавящимся вольфрамовым электродом, что отдаленно напоминает работу паяльником. Так же TIG сваркой можно варить практически все типы цветных металлов, включая наиболее распространенный — алюминий в режиме переменного тока, что не возможно другими видами сварки. В отличии от обычной сварки, TIG сваркой можно варить в закрытом помещении, она более пожаробезопасна, не брызжет и не выделяет дыма (только нужна система вытяжки, что бы не дышать газом).

В общем сделал себе на новый год подарок, и собрал самый бюджетный набор начинающего TIG Сварщика.

Перед этим естественно почитал немного литературы про TIG сварку и посмотрел некоторые ролики на youtube где все достаточно подробно разжевано.

Для начала был приобретен обычный инвертор с функцией поджига дуги при TIG сварке.

Сам инвертор немецкий и вроде как даже немецкой сборки. Мне он достался новый на акции за 9 800 р.

Т.к. аппарат бюджетный, то он варит только в режиме прямого тока DC (Direct Current), т.е. нет возможности варить алюминий. Алюминий варится в режиме переменного тока AC (Alternating Current). Так что если нужно варить алюминий, аппарат должен работать в режиме DC\AC.

Так как я начинающий сварщик, и бюджет мой был ограничен, то было решено в качестве первого знакомства с TIG сваркой взять самый бюджетный вариант и научится варить нержавейку. Тем более у меня стоит первоочередная задача переварить часть выхлопа и сделать 4-е крепление подушки двигателя. Аппарат имеет максимальный ток в 160 А, чего в принципе достаточно что бы варить металл толщиной до 4 мм.

Аппарат работает от розетки 220V, по размерам очень компактный, для него есть даже пластиковый чехол как для дрели=).

Итак аппарат куплен. Далее к нему отдельно были куплены: горелка — 2 950 р, баллон с заправленным аргоном на 10л — 3 900 р, редуктор на баллон для регулировки давления газа — 2 350 р. (не посмотрел и взял с функцией подогрева, ну да ладно), перчатки — 300 р., фитинги — быстросъём для газового шланга. Шлем для сварки у меня уже был, рекомендую брать сразу хамелеон. Итого набор начинающего TIG сварщика мне вышел в районе ± 20 т.р.

Если рассматривать сразу аппараты, с возможность варить алюминий, то это еще где то + 20 т.р.

Горелка обычная с ручным вентилем (про-во Италия). В комплекте сопла 5 и 6, два электрода 1,6 мм и 2,4 мм и цанги к ним. Электроды — имеют серую цветовую маркировку — универсальные. Есть так же целая цветовая палитра электродов под разные задачи (об этом чуть позже). Горелка имеет отдельно шланг под газ и подключается напрямую к редуктору баллона (на более дорогих аппаратах горелка вместе с шлангом для газа подключается к сварочному аппарату). Шланг просто одевается на фитинг редуктора. Отдельно замутил фитинги и сделал быстросъём как на пневмо инструменте.

Редуктор желательно брать с колбой с шариком.

Перед установкой электрода в горелку, его необходимо предварительно заточить. Для этого пришлось еще купить бюджетный точильный станок, но он мне был уже давно нужен. Электроды затачиваются продольно самому электроду — это важно, т.е. полоски от заточки должны идти продольно а не поперек. Длинна заточки — 2 — 2,5 диаметра самого электрода, но я не сильно парился и точил на глаз.

Вылет электрода от сопла зависит от размера сопла, чем шире сопло, тем больше может вылет но и больше нужно расходовать газа. Основная задача — обеспечить работу сварки в среде газа.

Отдельно заказал себе на ebay и aliexpress наборы газовых линз с соплами и отдельно большую газовую линзу для обеспечения цветных швов, а так же золотые и синие наборы электродов на 1,6 мм и 2,4 мм (пока жду посылку).

Отдельно купил б\у канальный вентилятор и замутил вытяжку над рабочим столом.

И так, все готово. Можно начинать делать первые шаги в TIG сварке. Для новичком рекомендуют начинать тренироваться на обычном прямом листе стали, что бы для начала почувствовать горелку в руке, научиться держать электрод над сварочной ванной на нужном расстоянии и вести горелку под правильным углом. У меня валялось два кусочка трубы — нержавейки 1,5 мм, поэтому решил не париться и начать с них.

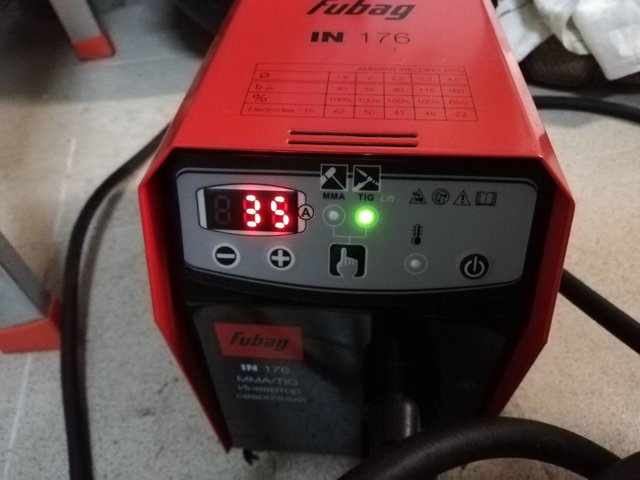

Выставил аппарат на 35 Ампер, режим TIG. Поджиг дуги осуществляет очень просто — касаешся кончиком электрода об металл и чуть его поднимаешь, дуга образуется мгновенно. Никаких чириканий и прочей херни делать не нужно, кайф))).

Не айс конечно :). Начинать с трубы была не самая лучшая идея, тк нужно вести дугу постоянно меняя угол, что бы обеспечить правильный угол горелки (по мне где-то 60 гр.). Так же нужно выставить правильную силу тока. Т.к. пока опыта нет, и соответственно горелку быстро двигать не получается при этом обеспечивая нужную сварочную ванну, то ток выставлял не высокий. Со временем начинаешь контролировать сварочную ванную и это прям отдельный кайф ))).

Вторая попытка.

С верху что то вырисовывается, а вот изнутри провара нет. Значит нужно добавить тока. Чуть добавил и провар появился.

Если вы начинаете варить и у вас пошли искры как на MMA сварке значит забыли включить газ)))

Вот так это выглядит, буквально за 2 секунды.

А вот так электрод. Еще пару секунд и сопло бы поплавилось.

Мокнуть электроду в сварочную ванну для начинающих дело пустяковое, у меня за пару часов тренировки пару разков получилось. После этого 100% нужно перетачивать электрод, да и по виду все понятно.

Где то читал, что если правильно варить то на кончике электрода образуется маленький круглый шарик. У меня один раз так было. Если не затачивать электрод, то все сразу видно по дуге. Дуга становится не тонкая, а широкая и не сконцентрированная на одном участке, дуга постоянно гуляет по разным точкам металла.

Далее решил потренироваться на обычной пластине металла. После трубы конечно все намного проще. У меня была пару кусочков от крепления, в итоге получились интересные цветные швы. Видимо такой металл.

Слишком мало тока, нет провара.

Поднял ток до 50А,

С третьей попытки получилось даже красиво).

Далее решил вернуться к трубе. Отрезал как попало с большим зазором два кучка трубы нержавейки. В итоге получил такую картинку.

Для начала подумал много тока. Но примерно тоже самое получилось убавив ток с 50 до 35 Ампер. Значит дело не в токе. Просто имея зазор, металл начинал плавиться по зазору. Для этого нужно использовать присадочный пруток. У меня завалялся пруток нержа на 1,6 мм. Остался от ребят которые варили мне выхлоп.

Первые разы сварки с прутком конечно не удобные, пруток в левой руке кажется инородным и не привычно держать. Потом постепенно рука немного начала привыкать и удалось заварить дырку, но шовчик получился жирненьким)))

Жаль конечно что максимально можно 20 фото выложить(, так бы чуть по более накидал.

В завершении скажу, что затея со сваркой мне понравилась и в принципе процесс интересный. Нужно конечно набивать руку и пробовать разные варианты соединений металла. Возможно в будущем поснимаю сам процесс.

В общем продолжение следует однозначно).

Собираем своими руками аргоновую сварку из инвертора

Аргонодуговая сварка — это одна из самых востребованных сварочных технологий. Аппарат для аргонной сварки дает практически безграничные возможности. Вам под силу сварка любых металлов практически без ограничений по толщине. Но всегда у домашнего мастера есть возможность приобрести заводской аппарат. И причины могут быть разными: от недостатка средств до банального недоверия к современным производителям.

К счастью, эта проблема решается довольно просто и, что самое главное, быстро. Если вы хотите сэкономить или по каким-либо другим причинам не можете купить заводской аппарат, то аргонная сварка из инвертора своими руками — это ваш выбор. В этой статье мы расскажем, как собрать аргонный аппарат своими руками.

Общая информация

Аргонно дуговая сварка во многом очень схожа с ручной дуговой сваркой, вот только дополнительно применяется защитный газ аргон и присадочная проволока. Одновременно с этим используется неплавящийся электрод из вольфрама. Электрод помогает поджечь дугу, а проволока формируется шов. В мире эта сварочная технология называется TIG (ТИГ).

Суть аргонодуговой сварки проста. Сначала горелка подает в сварочную зону аргон. Спустя секунду после подачи газа поджигается сварочная дуга. Чтобы поджечь дугу, нужно поднести к металлу горелку с электродом внутри и нажать на копку включения. Но отчего поджигается дуга? Ведь нет никаких причин для этого.

Эту задачу решает осциллятор. Он ионизирует газ и тем самым позволяет дуге зажечься в парах аргона.

После того, как дуга стабилизировалась, можно подавать в сварочную ванну присадочный материал. Это можно делать вручную или с помощью подающего механизма. Дуга плавит металл, а вот присадочная проволока позволяет сформировать сварной валик. Проволока плавится вместе с металлом и смешивается с ним.

Далее мы расскажем, что вам понадобится для сборки аргонной сварки своими руками.

Сборка самодельного аргонового аппарата

Из чего собираем?

Аргонная сварка своими руками собирается из очень простых компонентов. Мы перечислим основные компоненты, которые понадобятся вам для сборки аргонной сварки своими силами.

Для начала, вам понадобится источник сварочного тока. В нашем случае это сварочный аппарат типа инвертор. Также вам нужен осциллятор. Дополнительно мы соберем блок защиты для нашего инвертора. Из второстепенных компонентов понадобится сварочная горелка, газовый баллон с аргоном, редуктор, газовые шланг и кабели. Давайте подробнее остановимся на каждом компоненте.

Про источник тока

Аргонныйаппарат собирается на основе какого-либо источника тока. Мы выбрали для этих целей обычный сварочный инвертор. Конечно, можно использовать трансформатор или выпрямитель, но инвертор предпочтительнее.

Однако, учтите, что из инвертора сделать аргонный аппарат сложнее. Если вы возьмете обычный инвертор и подключите к нему осциллятор, то аппарат все равно не сможет работать как аргонный. Он просто выйдет из строя. Так что вам придется немного переделать инвертор, добавив к основной схеме так называемый блок защиты. Блок собирается на той же плате, что и осциллятор, и плата монтируется в отдельный корпус.

Есть еще один вариант. Внимательно осмотрите ваш инвертор. Возможно в нем есть встроенная функция TIG. Если это действительно так, то считайте вам повезло. Инвертор не нужно переделывать. Достаточно подсоединить к нему газовый баллон, горелку и можно варить. Такие инвертор зачастую предназначены для ММА сварки, но оснащены осциллятором и блоком защиты. Поэтому производитель дает возможность использовать аппарат для TIG.

Про осциллятор и блок защиты

Предположим, что у вас обычный инвертор без функции TIG, и из него вам нужно собрать аргонную сварку своими руками. В таком случае вам придется отдельно сделать осциллятор и блок защиты. Ниже приведена удобная схема.

На ней показан как блок, так и осциллятор. Если вы не знаете, как применить эту схему, посмотрите видео ниже.

Про горелку и газ

Теперь о второстепенных компонентах. Вам понадобится газовая горелка, но не любая. А специально предназначенная для сварки аргоном. У нее керамическое сопло и специальный держатель для неплавящегося электрода.

Вы можете самостоятельно собрать аргонную горелку дома , купив все детали в интернете. Но по нашему опыту это пустая трата времени и сил. Лучше купите заводскую, она стоит не так уж дорого.

В качестве газа нужно использовать аргон. Он поставляется в баллонах черного или серого цвета, так что не перепутаете. Но лучше всего использовать именно газ из серых баллонов, поскольку там содержится чистый аргон. Он предпочтительнее для сварки.

Что касается емкости, то для сварки в домашних условиях вам будет достаточно баллона 10 л. Он достаточно легкий и компактный, его можно без проблем привезти на дачу или в гаражный кооператив. Для дома лучше не покупать большие баллоны по 50 литров. Вам будет трудно его перемещать.

Про редуктор и шланг

Также вам понадобится специальный газовый редуктор. Он надевается на баллон и используется для стабилизация давления в нем. Редуктор тоже должен быть аргонный, а не первый попавшийся. Для удобства редукторы окрашивают тем же цветом, что и баллоны. Так что ищите серый или черный редуктор.

Отдельно обращайте внимание на шланг. Мы рекомендуем сразу купить готовый и не мучиться с самостоятельной сборкой. Самодельный шланг, скорее всего, будет неудобным и вы потеряете много времени на поиск и установку специальных разъемов для подключения шланга к баллону и горелке.

Сборка аппарата

Итак, все компоненты собраны, можно приступать. Аргоновая сварка своими руками начинается с подключения осциллятора + блока защиты к инвертору. Посмотрите на схему выше, там все понятно. Возьмите массу и подсоедините ее к плюсовой клемме осциллятора. К минусовой клемме подключите кабель, идущий от горелки. Если будете варить алюминий, то поменяйте эти кабели местами.

Далее соедините газовый рукав и горелку, установите редуктор на баллон. Подсоедините горелку к рукаву с кабелем и газовым шлангом. Затем подсоедините шланг к редуктору. Теперь можно включать инвертор розетку. А вот для осциллятора обеспечьте питание 6В. Прикрутите к баллону с аргоном редуктор.

Газовый шланг необходимо подсоединить к редуктору, установленному на баллоне с аргоном. Подключите инвертор к сети 220 В, а осциллятор к блоку питания на 6 В. Все готово. Осталось настроить аппарат для корректной работы.

Настройка самодельного аппарата

Любая самодельная вещь или прибор нуждается в грамотной настройке, чтобы сварка проходила более-менее качественно. Наш самодельный аппарат не исключение. Мы расскажем о некоторых особенностях, которые нужно учитывать.

Для начала нужно заточить электрод. Для этого можно использовать специальную точилку. Конец электрода должен быть остро заточен. Если использовать для сварки не заточенный электрод, дуга будет нестабильной и не сможет сконцентрироваться в одной точке. Так что не игнорируйте этот этап.

Затем вам нужно установить электрод в горелку и включить ее, открыв вентиль на баллоне. С помощью редуктора отрегулируйте расход газа. Он не должен превышать 15 литров в минуту. После регулировки выключите горелку и приостановите подачу газа.

Теперь вам нужно включить осциллятор с блоком защиты и поднести горелку к металлу. Предварительно на металл присоединяется масса. Держите горелку близко к поверхности металла. При включении появится сварочная дуга. Далее вам нужно опять включить подачу газа, одновременно отводя горелку чуть дальше.

Вот и все. Аппарат настроен и готов к работе.

Вместо заключения

Как видите, аргоно дуговая сварка своими руками собирается довольно просто. Для его сборки вам понадобятся детали, которые можно купить с рук или поискать у себя в гараже. Самодельный аппарат обладает множеством достоинств. Он прост в применении, стоит недорого и ремонтопригодный. К тому же, вы знаете с точностью до детали, какие компоненты использовали при сборке. И поэтому можете быть уверены в его надежности.

Конечно, не стоит требовать слишком многого от самодельного аргонного аппарата. Он точно не подойдет для регулярной профессиональной сварки. А вот для работы на дому его можно смело использовать.

Делаем держак для сварки своими руками

В производстве, строительстве и быту электросварка является очень важным процессом. Наряду с выбором электродов и сварочного аппарата необходимо уделять внимание и держателю электродов для сварки. На данный момент существует огромное количество фиксаторов, которые отличаются друг от друга конструкцией, массой и прочим. Кроме того, можно сделать держатель для сварки самому. В этой статье мы поговорим о том, как сделать держак для сварочного аппарата своими руками.

Требования к держателям

Удерживающее приспособление для электродов является очень важным узлом, хоть его конструкция и довольно проста. Далее приведены некоторые требования:

- должна обеспечиваться надлежащая диэлектрическая и теплоизоляционная защита;

- провод должен крепиться надежно;

- должно обеспечиваться надежное удерживание стержней;

- огарок должен легко заменяться на новый стержень.

Заводские модели фиксаторов

Прежде, чем рассматривать самодельный держатель электродов, следует узнать о заводских моделях. Их существует несколько видов.

Цанга

сварочные держатели типа цанга

Очень удобный тип фиксатора, он легкий и компактный. Электрод здесь легко заменяется на новый. Рукоятка цанги хорошо защищает от электрического и температурного влияния. К недостаткам же можно отнести высокую стоимость, ограничение по рабочей силе тока. Нельзя также оставлять короткий огарок, ведь это может повредить рукоятку.

Важно помнить, что при уменьшении длины электрода увеличивается и ток, проходящий по нему.

Прищепка

электрододержатель прищепка

Наиболее распространенный тип удерживающих устройств. В зависимости от силы рабочего тока и диаметра электродов держатель может быть разных размеров. Прищепку можно использовать при работе с практически любыми значениями тока. Контакт со стержнем хороший, а при помощи рукоятки можно легко избавиться от огарка. К недостаткам прищепки можно отнести более габаритную конструкцию и более сложный процесс замены электрода.

Вилка (трезубец)

держатель типа вилка

В настоящее время держаки данного типа отсутствуют в продаже, найти их можно разве что на вторичных рынках. Отличается вилка от предыдущих типов своей простой конструкцией. Электрод уходит почти весь, огарки получаются очень короткие. Но, пожалуй, это все плюсы трезубца. Трезубец не соответствует технике безопасности, что обуславливает высокий уровень его травмоопасности. Для того, чтобы достать стержень из вилки, необходимо использовать дополнительные инструменты, например, молоток или плоскогубцы.

Держатели для сварки своими руками. Как сделать держак для сварки?

При должном желании можно изготовить самодельный держак для сварки. Возможно, самодельные модели и уступают заводским по качеству и надежности, но их тоже можно использовать. Такие держатели — достаточно дешевый аналог дорогим фабричным моделям. Здесь мы рассмотрим конструкции самодельных держаков различного типа.

Трезубец

О фиксаторе данного типа мы говорили выше, когда описывали заводские модели удерживающих приспособлений. Такую модель несложно изготовить и самому. Трезубец представляет собой три куска арматуры, сваренные друг с другом определенным образом. Для того чтобы обезопасить себя от поражения током, можно надеть на ручку кусок резинового шланга.

Несмотря на простоту конструкции, использовать самодельный держатель электродов необходимо крайне осторожно, поскольку есть риск нанесения травмы при работе. Из-за того, что арматура постоянно покрывается окалиной, ее необходимо зачищать для того, чтобы получать хороший сварочный шов. Окалина влияет на потерю тока, тем самым ухудшая контакт и делая сварочный процесс менее эффективным.

Металлический уголок и стержень арматуры

Такой вариант более эффективен, чем трезубец. Здесь увеличивается контакт стержня с держателем, что положительно влияет на сварочный процесс. Но самодельный держак для электродов такого типа обладает тем же минусом, что и вилка — электрод извлекается трудно.

Вилка с пружиной

Модернизированный вариант вилки. Трезубец (вилку) с пружиной необходимо выполнять из качественной нержавеющей стали, что позволит повысить качество сварочного процесса. Самодельный держатель электродов такой конструкции вместо одного стержня арматуры имеет подпружиненный палец, что облегчает замену огарка на целый электрод.

Основной недостаток данного вида фиксатора заключается в том, что конструкция подразумевает использование более дорогих материалов.

Резьбовой и зажимной цанговые фиксаторы

Резьбовой фиксатор можно изготовить из подручного материала. Процесс изготовления довольно тяжелый. Электрод здесь вставляется в предусмотренное отверстие и прижимается болтом. В зажимном варианте стержень прижимается к держаку подпружиненным фиксатором. Эти держатели обеспечивают хороший контакт, что благоприятно влияет на сварочный процесс, формирование шва, протекание тока.

В заключение

Исходя из информации, предоставленной выше, можно сказать, что сварочный держак своими руками довольно просто сделать. Самодельные фиксаторы менее надежны заводских, требуют аккуратного обращения. Но в то же время это дешевый и простой аналог фабричных моделей. Самодельные держатели, приведенные выше, легко сделать в домашних условиях, ведь для их изготовления не требуется дорогих и сложных деталей, каждый человек может найти все необходимое у себя дома.

Читайте также: