Источник питания для ручной дуговой сварки должен иметь

Обновлено: 04.10.2024

Дуговая электрическая сварка. Виды, устройство, схема дуговой сварки.

Под электрической дуговой сваркой понимают процесс получения неразъемных соединений металлических деталей за счет их сплавления с помощью электрической дуги. Это один из основных технологических процессов соединения деталей в машиностроении и строительной индустрии.

В процессе дуговой сварки тепловая энергия, необходимая для плавления металла, получается в результате горения дуги, возникающей между свариваемым металлом и электродом. Расплавляясь под действием дуги, кромки свариваемых деталей и торец плавящегося электрода образуют сварочную ванну, которая короткое время находится в расплавленном состоянии. При кристаллизации металла образуется сварное соединение.

Дуговая сварка представляет собой комплекс металлургических и физико-химических процессов, протекающих в металле при высоких концентрированных температурах.

При ручной сварке вместе с металлом плавится электродное покрытие (обмазка), при дуговой сварке под флюсом в автоматическом или полуавтоматическом режимах вместе с металлом плавится флюс - материал сложного состава, под слоем которого ведется сварка.

При расплавлении металл электрода переходит в сварочную ванну в виде капель. Размер капель и их количество зависят от силы тока, химического состава электрода и покрытия (флюса). При одновременном переходе капель жидкого электродного металла и шлака через дуговой промежуток между компонентами, окружающими дугу, протекают химические реакции. Во время процесса сварочная ванна перемещается вдоль шва с определенной скоростью.

Шлаки, окружающие капли металла, состоят из оксидов SiO2, TiO2, P2O5, CaO, MnO, FeO, BaO, MgO, NiO и т. п. и солей различных веществ: CaS, MnS, CaF2 и др. Шлак, окружающий частицы металла при переходе их через дуговой промежуток, и шлаковый покров на сварочной ванне улучшают физические свойства наплавляемого металла. Имеющиеся в шлаке ионизирующиеся элементы повышают устойчивость горения дуги, что особенно важно на переменном токе.

Вещества, входящие в состав флюса, - газообразующие элементы (крахмал, декстрин, целлюлоза, древесная мука, мел, мрамор, соединения, богатые кислородом, например Fe203, MnO, плавиковый шпат) при попадании в дугу образуют газ, защищающий сварочную ванну от воздуха.

При дуговой сварке в газовой среде защита обеспечивается наличием аргона, аргон-гелия, азота, углекислого газа, паров воды.

Возникающий при сварке капельный перенос обеспечивает доставку в сварочную ванну до 95 % всего металла плавящегося электрода. Остальные 5 % теряются в виде брызг. Процесс переноса капли металла включает в себя следующие стадии: оплавление торца электрода, отекание металла, образование капли грушевидной формы. У самого основания капли образуется тонкая шейка, имеющая высокое электрическое сопротивление. В ней плотность тока резко возрастает, перегревая шейку и удлиняя каплю, которая тут же обрывается, на мгновение замыкая накоротко цепь тока. При этом шейка взрывается, образуя большое количество пара и газов, отбрасывающих каплю в направлении сварочной ванны. Далее процесс повторяется.

При ручной сварке электрод длиной 450 мм расплавляется за 1,52 мин. Расстояние межэлектродного промежутка l при сварке должно быть больше длины капли металла, отрывающегося от электрода, и равно 4-7 мм.

В больших сварочных токах ВАХ становится жесткой. Скорость плавления электрода и свариваемого металла определяется главным образом мощностью, выделяющейся на электродах, а столб дуги выполняет технологические, а не энергетические функции. Основным показателем установок дуговой сварки является сварочный ток. Напряжение же холостого хода источника питания является условием, обеспечивающим устойчивое горение сварочной дуги.

Заметим, что напряжение зажигания дуги при переходе тока через нуль зависит от ряда факторов, но в первую очередь от силы тока. С повышением тока напряжение зажигания дуги уменьшается. Соотношение между напряжением зажигания и напряжением горения дуги для сварки открытой дугой Uз = (1,3-2,5)Uд. При сварке же на больших токах под флюсом напряжения зажигания дуги и ее горения будут одинаковыми.

Виды сварки по степени механизации.

Сварку подразделяют на ручную, полуавтоматическую и автоматическую. Отнесение процесса сварки к тому или иному виду зависит от того, каким образом выполняются зажигание и поддержание нужной длины дуги, манипуляции электродом, перемещение электрода по линии наложения шва и завершение процесса сварки. При этом технологические действия для образования шва производятся сварщиком вручную.

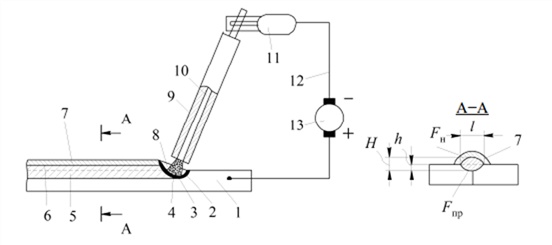

Ручная сварка выполняется плавящимся электродом с покрытием (рис. 1.1) или неплавящимся электродом с газовой защитой.

При полуавтоматической сварке плавящимся электродом механизирована часть операций, например подача электродной проволоки или флюса в сварочную зону, перемещение горелки по свариваемой детали и др. Остальные операции сварки выполняются сварщиком вручную.

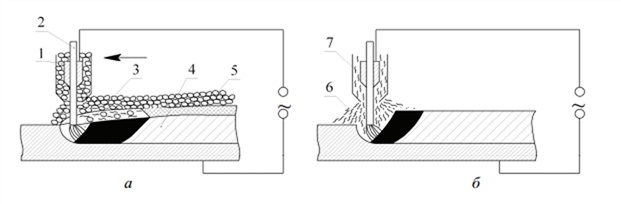

При автоматической сварке под флюсом (рис. 1.2, а) автоматизировано большинство сварочных операций. Так, сварочная проволока 2 и гранулированный флюс 1 подаются в зону дуги, горящей в полости 3, заполненной парами металла и материалов флюса.

Рис. 1.1. Схема ручной дуговой сварки: 1 — основной металл; 2 — сварочная ванна; 3 — кратер; 4 — сварочная дуга; 5 — проплавленный металл Fпp; 6 — наплавленный металл Fн; 7 — шлаковая корка; 8 — жидкий шлак; 9 — покрытие электрода; 10 — стержень электрода; 11 — электрододержатель; 12 — сварочная цепь; 13 — источник питания; H — высота сварочного шва; h — глубина проплавленного металла заготовок; l — ширина сварочного шва

Рис. 1.2. Схема сварки под флюсом (а) и в среде защитных газов (б)

По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны и образует легко отделяющуюся от шва шлаковую корку 5, металл же сварочной ванны кристаллизуется в виде сварного шва 4. Шлак защищает металл от воздействия кислорода и азота воздуха, легирует и замедляет охлаждение металла шва, что улучшает качество наплавленного металла при высокой производительности процесса.

При автоматической сварке в защитном газе (рис. 1.2, б) возникающая между электродом и металлом дуга окружена газом 6, подаваемым под небольшим давлением из сопла 1. Газовая защита применяется при сварке плавящимися и неплавящимися электродами. Назначение газа сводится к физической защите сварочной ванны от воздействия воздуха.

Способы сварки.

Кратко рассмотрим наиболее распространенные способы сварки.

Сварка в камерах с контролируемой атмосферой применяется для соединения легкоокисляющихся металлов и их сплавов. В камере можно создать атмосферу из инертных газов - это обеспечит высокое качество сварного соединения.

Сварка трехфазной дугой применяется при ручной и механизированной сварке. Суть этого способа заключается в том, что к двум электродам, закрепленным в специальном держателе, и к свариваемому изделию подводится переменный ток от трехфазного источника питания. После возбуждения горит не одна дуга, как обычно, а одновременно три дуги: между обоими электродами и между каждым из электродов и изделием. Эта тройная дуга по отношению к свариваемому изделию является независимой и делает расплавление электродов непрерывным процессом, обеспечивая высокое качество сварного шва.

При сварке ненлавящимся электродом дуга горит между вольфрамовым электродом и изделием. При этом электрод проходит через насадку, по которой в зону сварки подается аргон. Поэтому такая сварка называется аргоновой. Диаметр вольфрамового электрода может быть 1-4 мм. Аргоновая сварка деталей толщиной 3 мм и более эффективно выполняется невольфрамовым плавящимся электродом на автоматах и полуавтоматах. Этот способ сварки более производительный, чем сварка вольфрамовым электродом, и может применяться для сварки практически всех металлов: легированных сталей, меди, никеля и их сплавов, титана, алюминия, алюминиевых и магниевых сплавов, которые свариваются даже без применения флюсов. Главным преимуществом такой сварки является то, что в процессе работы сварщик может видеть место сварки и регулировать процесс.

Сварка в углекислом газе может выполняться как неплавящимся, так и плавящимся электродом на автоматах и полуавтоматах.

1.2. Источники питания дуговой сварки

Главной особенностью сварочных источников тока является то, что они способны выдерживать во время работы многократные короткие замыкания во вторичной цепи. Это происходит при зажигании дуги касанием электродов и во время сварки, когда скорость подачи плавящегося электрода опережает скорость его плавления.

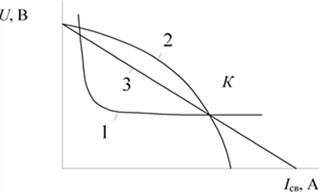

Рис. 1.3. Внешние характеристики источника питания при слабо- и крутопадающей статической характеристике дуги

Более того, из-за нелинейности ВАХ дуги, имеющей падающий, жесткий и восходящий участки, ВАХ источника питания должна иметь соответствующий вид.

При сварке в автоматическом режиме под флюсом с саморегулированием дуги, имеющей жесткую характеристику, ВАХ ИП должна быть пологопадающей для повышения саморегулирования дуги. При сварке же в среде защитных газов и при большой плотности постоянного тока в электроде ВАХ дуги возрастающая. Таким образом, внешняя характеристика ИП для еще большей активности саморегулирования должна быть жесткой или возрастающей. Источники питания должны обеспечивать возможность настройки различных режимов сварки - установление заданных значений тока и напряжения, обеспечивающих сварочный ток.

Оценкой динамических характеристик ИП служит скорость нарастания напряжения на его зажимах при переходе от режима короткого замыкания к режиму холостого хода. При этом важным является время нарастания напряжения от нуля до возбуждения дуги и время восстановления напряжения: каждый из этих параметров не должен превышать 0,03 с.

Источники питания сварочной дуги переменного тока – это сварочные трансформаторы, которые бывают одно- и трехфазными, а по количеству питаемых сварочных постов - одно- и многопостовыми.

По возможности получения падающих внешних характеристик и регулирования тока источники питания бывают двух типов: трансформаторы с нормальным магнитным рассеянием, состоящие из двух раздельных аппаратов (трансформатор и дроссель), и трансформаторы с развитым магнитным рассеянием (с подвижными катушками, с магнитными шунтами, со ступенчатым регулятором).

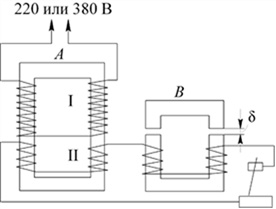

Трансформаторы с отдельным дроссельным регулятором (рис. 1.4), сопротивление которого можно изменять в широких пределах, состоит из сердечника А с двумя обмотками: первичной I и вторичной II, создающей напряжение холостого хода 60-65 В. Первичную обмотку подключают к сети переменного тока напряжением 220 или 380 В.

Регулятор тока - дроссель В состоит из магнитопровода (ярмо) и обмотки, расположенной на неподвижной части магнитопровода (якорь). Между ярмом и якорем делают воздушный зазор 5, изменяя который с помощью винта можно осуществлять плавное регулирование сварочного тока. При увеличении зазора 5 электрическое сопротивление (индуктивное) дросселя уменьшается, а ток в сварочной цепи увеличивается. При уменьшении же зазора 5 электрическое сопротивление дросселя увеличивается, а сварочный ток уменьшается.

Дроссельная катушка в цепи создает падающую внешнюю характеристику, благодаря этому напряжение на дуге изменяется в соответствии с колебаниями и изменениями ее длины.

Рис. 1.4. Схема сварочного аппарата с отдельным регулятором: А - трансформатор; В - дроссель; I - первичная обмотка; II - вторичная обмотка; 8 - воздушный зазор

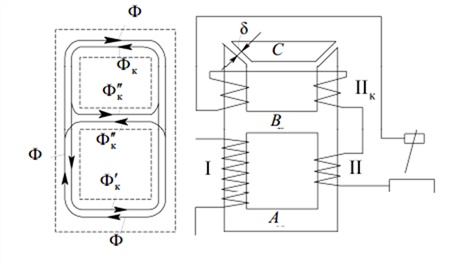

Рис. 1.5. Схема трансформатора СТН со встроенным регулятором: А - магнитопровод трансформатора; В - магнитопровод регулятора; С - ярмо; Ф - основной магнитный поток; Фк - магнитный поток регулируемого контура; Ф'к - магнитный поток первичного контура; Ф''к - магнитный поток вторичного контура

Сварочный трансформатор типа СТН со встроенным регулятором (рис. 1.5) имеет на общем магнитопроводе три обмотки: первичную I и вторичную II обмотки трансформатора и обмотку регулятора (дроссельную катушку) IIK, включенную последовательно со вторичной обмоткой.

Регулирование сварочного тока обеспечивается изменением воздушного зазора 5 между магнитопроводом и якорем С.

Главным преимуществом трансформаторов этой серии является компактность, меньший расход меди и трансформаторной стали; при изменении тока с большого значения до минимального напряжение холостого хода несколько увеличивается, что обеспечивает высокую устойчивость горения сварочной дуги.

Трансформаторы с повышенным магнитным рассеянием имеют наибольшее распространение при ручной дуговой сварке, в них регулирование сварочного тока осуществляется изменением расстояния между обмотками или подвижным магнитным шунтом. Этим способом изменяют сопротивление потока рассеяния и соответственно индуктивность трансформатора: при увеличении сопротивления шунтирующей цепи индуктивность рассеяния трансформатора снижается и соответственно сварочный ток увеличивается.

Источники питания сварочной дуги постоянного тока подразделяют на две группы: сварочные преобразователи и сварочные выпрямители. Технические характеристики некоторых сварочных источников питания приведены в табл. 1.1.

Сварочный преобразователь состоит из генератора постоянного тока и двигателя (электродвигателя или двигателя внутреннего сгорания).

Однопостовые сварочные генераторы делятся на три основные группы, в зависимости от схемы формирования падающей внешней характеристики:

1) генераторы с расщепленными полюсами и с поперечным полем, падающая внешняя характеристика которых обеспечивается путем размагничивания основного поля генератора магнитным полем реакции якоря;

2) генераторы с независимым возбуждением, падающая внешняя характеристика которых обеспечивается уменьшением основного магнитного потока генератора потоком последовательной обмотки. Питание независимой обмотки возбуждения осуществляется от генератора - возбудителя или выпрямителя;

3) генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками, падающая внешняя характеристика которых обеспечивается размагничивающим действием потоков последовательной обмотки и реакции якоря генератора.

В генераторах сварочного тока с расщепленными полюсами предусмотрен двойной способ регулировки сварочного тока: сдвигом щеток и реостатом в цепи регулируемой обмотки, что позволяет увеличить пределы изменения тока без радикального изменения напряжения холостого хода генератора. Сдвиг щеток против направления вращения якоря генератора уменьшает размагничивание потока реакции якоря и увеличивает ток короткого замыкания (сварочный ток). Сдвиг же щеток по направлению вращения якоря уменьшает ток короткого замыкания.

Централизованная схема питания сварочных постов (СП) с применением многопостовых сварочных генераторов обладает рядом преимуществ перед однопостовым вариантом: сокращаются затраты на приобретение, ремонт и обслуживание СП; уменьшается потребность в площадях; увеличивается коэффициент использования оборудования и др.

Для создания нормальной работы СП при их питании от многопостового генератора, последний должен иметь жесткую внешнюю характеристику, т. е. напряжение генератора при изменении тока не должно изменяться более чем на 5 % от номинального значения.

Четыре вида источников питания электрической дуги при сварке

Источники питания для сварки представляют собой различные преобразователи тока промышленной частоты либо генераторы, самостоятельно вырабатывающие электроэнергию необходимых параметров.

По причине того, что для электродуговой сварки требуются особые параметры питающего тока и напряжения (приводя усредненный пример — напряжение низкое, а ток очень большой), стандартное напряжение бытовой или промышленной сети требуется, как минимум, понизить.

Как максимум — привести рабочие характеристики питания в соответствие с заданной потребностью. Поэтому к источникам питания сварочной дуги выдвигаются особые требования.

Основные требования

Источник питания для сварочных работ любого вида и класса должен удовлетворять следующим ключевым характеристикам:

- обеспечивать легкость зажигание дуги;

- поддерживать стабильное горение;

- контролировать верхний порог тока короткого замыкания;

- обладать хорошей динамикой;

- соответствовать требованиям по электробезопасности.

Под динамикой в данном случае понимается скорость восстановления напряжения от момента контакта электрода с массой (возникновения короткого замыкания) до вспыхивания дуги, то есть образования электрического пробоя воздуха.

Дуга вспыхивает при напряжении около 20 В. Время от момента короткого замыкания до вспышки дуги у хорошего источника питания должно составлять не более 0,05 секунды. Чем оно меньше, тем динамика выше.

Эти требования предъявляются ко всем без исключения устройствам. Им должен соответствовать даже самодельный сварочный аппарат, собранный для ручной дуговой сварки из блока питания компьютера.

Кстати, из последнего собрать устройство для домашнего применения не так уж сложно. Импульсный блок питания как раз и предназначен для понижения сетевого напряжения. Но варить можно будет только тонкий металл.

Принципы классификация

Источники питания сварочной дуги классифицируются по многим градациям. В их числе:

- по предназначению — для ручной сварки, сварки под флюсом или в среде защитного газа (например, аргонодуговой);

- по числу сварочных постов, которые можно подключить единовременно;

- по способности передвигаться — мобильные и стационарные;

- по способу производства энергии — преобразователи или производители;

- по роду выходного тока;

- по ВАХ (вольт-амперная характеритика).

Основными параметрами сварочного аппарата для сварщика являются назначение данного конкретного агрегата и сварочный ток, который он выдает. Во многих случаях ключевым требованиям является подбор нужной вольт-амперной характеристики (ВАХ).

Так, например, для сварки в среде защитных газов требуются устройства с жесткой характеристикой, варящие постоянным током. Для ручной и полуавтоматической сварки под флюсом применяются аппараты переменного и постоянного тока с падающей характеристикой.

Некоторые современные источники питания сварочной дуги универсальны: имеют много режимов работы, в том числе позволяют менять род сварочного тока и изменять его ВАХ.

Четыре вида преобразователей

Основное различие между источниками питания сварочной дуги, определяющее их технические характеристики, массу, габариты и сферу применения — это различия по принципу преобразования электротока.

Существуют следующие виды источников:

- трансформаторы;

- выпрямители;

- преобразователи;

- инверторы.

Особняком стоят генераторы, так называемые агрегаты. Эти машины — не вторичные, а первичные источники энергии, они не преобразуют тем или иным способом питание от городской или промышленной сети, а вырабатывают его сами.

Как правило, агрегаты строятся на базе двигателя внутреннего сгорания — бензинового или дизельного. Первые — дешевле, вторые имеют большую мощность и моторесурс.

Трансформатор

Это самый простой тип сварочного аппарата. Основой ему служит дроссель — реактивная катушка индуктивности.

Простой понижающий трансформатор понижает вольтаж сети до величины холостого хода — 60…80 В. В дальнейшем при работе поддерживается напряжение сварки в 20 В.

Трансформатор варит только переменным током. Его достоинство состоит в простоте конструкции (можно изготовить своими руками, рассчитав число витков обеих намоток).

Он имеет высокий КПД, сравнительно небольшой расход энергии, отличается надежностью в сочетании с ремонтопригодностью. Трансформаторный источник питания дуги бесшумно работает, относительно немного стоит.

Но использование для сварки переменного тока имеет и определенные недостатки. У такого источника питания сварочной дуги большие габариты и очень большая масса.

Дуга горит нестабильно, и сильно зависит от скачков питающего напряжения. Возникает необходимости в использовании специальных покрытых электродов. Перечень металлов и сплавов, которые можно варить переменным током (в основном это низкоуглеродистые стали), ограничен.

Выпрямитель

Как следует из названия, это устройство, выпрямляющее переменный ток, то есть преобразующее его в постоянный. Для этого используются полупроводниковые элементы на основе селена либо кремния.

Выпрямители могут быть однофазные и трехфазные, стационарные или мобильные, иметь любую вольт-амперную характеристику — либо жестко заданную производителем, либо изменяемую пользователем согласно его нуждам.

У выпрямителей есть много достоинств. Это бесшумная работа, высокий КПД (выше, чем у трансформаторов), широкий диапазон использования (можно варить любые металлы и сплавы). У такого источника питания малые потери на холостом ходу, сравнительно небольшие габариты и вес и малое потребление энергии.

Недостатков у них немного, но, к сожалению, они довольно существенные. Выпрямители, как источники питания сварочной дуги, очень сильно нагреваются во время рабочего процесса, поэтому нуждаются в хорошей системе охлаждения, за которой надо тщательно следить.

Кроме того, они очень чувствительны к скачкам напряжения, не любят пыли, которая может вывести из строя систему охлаждения, и достаточно дороги.

Преобразователи

Преобразователь — устройство, механическим способом превращающее переменный ток в постоянный. По сути своей это электродвигатель, который вращает вал генератора постоянного тока. Когда-то это были первые устройства, способные производить сварку постоянным током.

По похожему принципу работают и генераторы, питающиеся от бензинового или дизельного мотора.

Несмотря на кажущуюся нелогичность конструкции, преобразователи также имеют свои плюсы и минусы. Основное их достоинство в том, что эти аппараты нечувствительны к перепадам напряжения — ток на выходе всегда имеет стабильную характеристику.

Кроме того, они могут выдавать очень большой ток — 300, 500, некоторые модели 1000 А. В некоторых видах работ, например, при сварке толстых металлических плит, это принципиально.

Их недостатки заключаются в большой массе (до 500 кг), а также в необходимости регулярного ТО из-за наличия вращающихся с высокой скоростью деталей. КПД преобразователей невысок из-за трат энергии на раскрутку вала двигателя.

Инверторы

Инверторы — особый класс источников питания сварочной дуги. Это сварочные аппараты, которые оптимально подходят для бытовых нужд.

Благодаря малым размерам и удобству в обращении они активно используются там, где нужна мобильность, а также есть ограничения по мощности, которую можно взять от сети.

Большинство инверторных источников питания сварочной дуги можно включать в обычную розетку, не боясь перегруза сети.

Принцип действия этих устройств заключается в инверсии — зеркальном превращении одного состояния энергии в другое. Инверторный аппарат осуществляет сварку переменным током высокой частоты, который он получает из постоянного тока, а его, в свою очередь — из промышленного переменного.

Инверсия позволяет увеличить частоту тока в 1000 раз — до 50 кГц. За счет этого удалось добиться существенного снижения размеров и веса аппарата.

Благодаря некоторым инверторным источникам питания сварочной дуги можно производить сварку и постоянным, и переменным током, в зависимости от режима.

К их достоинствам, кроме габаритов, относится малое энергопотребление, высокий уровень безопасности, плавная регулировка выходного тока и малое разбрызгивание расплава при сварке.

Список недостатков невелик. Аппарат нуждается в тщательном уходе и защите от пыли, не любит морозов, и не очень дешев в ремонте. Инвертор можно назвать оптимальным аппаратом для ручной сварки.

Источники питания для дуговой сварки

Краткая историческая справка о развитии источников питания для дуговой сварки.

| Тип сварочного источника питания | С какого года используется (ориентировочно) |

|

Сварочный преобразователь

(электродвигатель + генератор)

Сварочный тиристорный выпрямитель

Источники питания для дуговой сварки обеспечивают процесс сварки электрической энергией. В тоже время, они оказывают существенное влияние на характер протекания процесса сварки (в первую очередь, на качество и производительность). Поэтому более глубокое понимание свойств источников питания и принципов их работы является обязательным для тех, кто собирается работать в области сварки (хотя, конечно, нижеприведенная краткая классификация источников питания и несколько упрощенное рассмотрение их свойств не предполагают предоставления полной информации по этому вопросу).

Краткая классификация источников питания для дуговой сварки

Как это показано на схеме ниже, источники питания для дуговой сварки могут быть классифицированы по различным признакам.

По первому признаку источники питания классифицируются в соответствии со способом производства энергии: преобразуется ли она из силовой сети питания (что имеет место в трансформаторах, выпрямителях и электронных источниках питания) или вырабатывается самими источниками питания (как это имеет место в случае использования генераторов).

По второму признаку источники питания классифицируются в соответствии со способом преобразования электрической энергии:

- путем использования трансформаторов, которые преобразуют относительно высокое напряжение силовой сети в более низкое напряжение для сварки переменным током;

- путем использования сварочных выпрямителей, состоящих из трансформатора (для понижения напряжения силовой сети) и блока выпрямления для преобразования переменного тока в постоянный;

- путем использования электронных источников питания (например, сварочных инверторов);

- путем использования сварочных преобразователей, состоящих из сварочного генератора, вращение ротора которого обеспечивается электрическим двигателем;

- путем использования сварочных агрегатов, состоящих из сварочного генератора, вращение ротора которого обеспечивается двигателем внутреннего сгорания (строго говоря, в агрегате происходит преобразование не электрической энергии, а механической в электрическую).

Третьим классификационным признаком является способ получения энергии: источники питания могут быть зависимыми (все кроме агрегатов, т.к. получают энергию от стационарной электрической сети) и автономными (агрегаты, т.к. их генератор подсоединен к двигателю внутреннего сгорания).

По четвертому признаку источники питания классифицируются в соответствии со способом регулирования параметров сварки. В трансформаторах, выпрямителях это может быть выполнено с помощью подвижных катушек, подвижных магнитных шунтов, секционированием витков вторичной обмотки и другими способами.

Пятым классификационным признаком является род тока сварки, который обеспечивают источники питания: переменный (AC), постоянный (DC) или оба, как AC, так и DC (комбинированные источники питания).

По шестому классификационному признаку источники питания классифицируются в соответствии с формой внешней (статической) вольт-амперной характеристики (ВВАХ). Внешней вольтамперной характеристикой источника питания является зависимость среднего значения напряжения на клеммах источника от силы тока в сварочной цепи. Она может быть либо падающей (CC - constant current), либо жесткой (CV - constant voltage). И в том и другом случаях эти определения не совсем точны и являются условными, принятыми в сварочной практике. Более подробно о вольт-амперной характеристике см. Вольт-амперная характеристика дуги

Uхх – напряжение холостого хода

Источники питания с падающей ВВАХ характеризуется следующими основными свойствами:

- имеют высокое напряжение холостого хода (≈ 2 … 2,5 раза выше рабочего напряжения дуги);

- напряжение на клеммах источника питания падает существенно при повышении тока сварки;

- имеют ограниченный ток короткого замыкания (не выше, чем 1.1 … 1.3 от номинального тока сварки).

Для источников питания с жесткой ВВАХ характерны следующими основными свойствами:

- напряжение холостого хода лишь незначительно превышает рабочее напряжения дуги;

- напряжение на клеммах источника питания падает незначительно при повышении тока сварки;

- ток короткого замыкания может достигать очень высоких значений (в 2 … 3 раза превышающих номинальный ток сварки).

Форма внешней вольтамперной характеристики источника питания определяется экспериментально путем измерения напряжения на внешних зажимах источника питания (Uн) и тока в цепи (I) при плавном или ступенчатом изменении сопротивления нагрузки (Rн) и при неизменных значениях напряжения холостого хода, активной и индуктивной составляющих внутреннего сопротивления источника питания. По мере снижения сопротивления нагрузки повышается ток в цепи, увеличивается падение напряжения внутри источника питания и, соответственно, снижается напряжение на внешних зажимах источника питания (Uн). Темп снижения напряжения Uн (другими словами, наклон внешней вольтамперной характеристики) определяется значением внутреннего сопротивления источника питания. Чем выше внутреннее сопротивление источника питания, тем более крутой становится внешняя вольтамперная характеристика источника питания.

Статическую ВВАХ не следует путать с динамической характеристикой источника питания, которая характеризует скорость изменения мгновенных значений силы тока в сварочной цепи.

Ниже в таблице представлены данные для выбора рода тока и формы ВВАХ источника питания в зависимости от способа дуговой сварки.

| Способ сварки | Постоянный ток | Переменный ток | |

| Падающая | Жесткая | Падающая | |

| Ручная дуговая сварка покрытым электродом (MMA) | да | нет | да |

| Дуговая сварка вольфрамовым электродом в инертном газе (ТИГ) | да | нет | да |

| Механизированная дуговая сварка плавящимся электродом в защитном газе (МИГ/МАГ) | нет | да | нет |

Сварочные источники питания также рассчитываются на разный режим работы, который оценивается относительной продолжительностью работы (ПР; иногда обозначается ПН – Период Нагрузки):

ПР = (время работы (сварки) / время всего цикла (сварки и паузы) = 10 мин) * 100%

Длительность всего цикла работы (сварки и паузы) для источников принята равной 10 минутам. Например, если ПР = 20%, то это означает, что после 2-х минут сварки на номинальном токе необходимо, чтобы источник остывал не менее чем 8 минут. В противном случае он может перегреться и выйти из строя.

Конструктивные особенности сварочных трансформаторов

Регулирование тока сварочного трансформатора осуществляется различными способами. В настоящее время наиболее используемыми из них являются:

При введении магнитного шунта в магнитопровод трансформатора, часть магнитного потока создаваемого первичной обмоткой отводится магнитным шунтом и поэтому эта часть магнитного потока минует вторичную обмотку. При этом эффективность передачи энергии от первичной обмотки на вторичную снижается и, в результате, ток сварки уменьшается. При втором способе, когда обмотки разводятся, ухудшается их магнитная связь и снижается эффективность передачи энергии от первичной обмотки на вторичную. В результате чего ток сварки снижается. Оба эти способа обеспечивают плавное регулирование тока сварки. Причем, благодаря постоянству количества витков обмоток, напряжение холостого хода трансформатора остается неизменным. Сварочные трансформаторы этого типа обеспечивают ВВАХ падающего типа, и, таким образом, подходят для ручной дуговой сварки покрытыми электродами.

Конструктивные особенности сварочных выпрямителей

Выпрямителем называется электротехническое устройство, преобразующее переменный ток промышленной частоты в постоянный ток. Ниже представлены наиболее распространенные типы сварочных выпрямителей.

Однофазный сварочный выпрямитель с регулировкой тока сварки с помощью магнитного шунта трансформатора

Выпрямители этого типа обычно небольших размеров, недорогие и предназначаются для дуговой сварки покрытыми электродами.

Трехфазный сварочный выпрямитель с регулировкой тока сварки с помощью подвижных обмоток трансформатора

Обычно промышленные сварочные выпрямители выполняются по трехфазной схеме. Главными достоинствами такой схемы являются:

- равномерное распределение нагрузки по трем фазам силовой сети;

- более высокое качество выпрямления (кривая выпрямленного напряжения имеет меньшие пульсации и по форме близка к прямой).

Ниже представлена упрощенная схема и форма ВВАХ трехфазного сварочного выпрямителя с подвижными обмотками (первичными) для регулирования силы тока. Такой источник питания обеспечивает падающую ВВАХ, подходящую для сварки покрытыми электродами.

Трехфазный сварочный выпрямитель с регулировкой напряжения холостого хода секционированием витков обмоток трансформатора

Секционированием витков первичной обмотки трансформатора можно изменять его коэффициент трансформации и, соответственно, выходные параметры. Это простой, надежный и дешевый способ регулирования, но изменять параметры с его помощью можно только ступенчато. Причем, если не предусмотрено двухдиапазонного регулирования или если число ступеней регулирования мало, настройка напряжения будет довольно грубой. При этом способе регулирования также невозможно использовать дистанционное управление. Однако он часто используется в дешевых источниках питания для сварки МИГ/МАГ.

Тиристорный сварочный выпрямитель

Упрощенная схема универсального тиристорного сварочного выпрямителя приведена ниже.

Тиристор представляют собой управляемый диод. Внешне тиристор выглядит также как и диод, но имеет дополнительный управляющий электрод, по которому он получает сигналы управления, и которые его отпирают (открывают) в заданный момент полупериода напряжения. Этот момент называется углом отпирания тиристора. Запирается тиристор автоматически (самостоятельно) при окончании полупериода напряжения, т.е. когда напряжение на нем снизится до нуля. Регулирование напряжения и тока на выходе источника питания осуществляется изменением угла отпирания тиристора. Чем меньше угол отпирания тиристора, т.е. чем большую часть полупериода напряжения он оказывается открытым, тем выше сила тока на выходе выпрямителя. При использовании больших углов отпирания тиристора значение выходных параметров снижается при одновременном повышении их пульсаций. Для снижения пульсации напряжения и тока на выходе тиристорных источников питания устанавливают большие катушки индуктивности. Индуктивность является эффективным средством по сглаживанию электрических сигналов, но, в то же время, она ухудшает динамические свойства источника питания.

Тиристорные выпрямители являются, как правило, универсальными, т.е. такими которые обеспечивают как падающие, так и пологопадающие внешние вольтамперные характеристики и таким образом, могут быть использованы как для ручной дуговой сварки покрытыми электродами, так и для полуавтоматической и автоматической сварки в защитных газах и под флюсом.

Основные свойства сварочных инверторов

В последнее время (начиная примерно с начала 80-х годов двадцатого века) все большее распространение получают сварочные инверторные источники питания. Основным блоком такого выпрямителя является инвертор – устройство, преобразующее постоянное напряжение в высокочастотное переменное.

Сварочный инвертор работает следующим образом. Сетевой выпрямительный блок преобразует переменное напряжение сети в постоянное. Затем это выпрямленное напряжение преобразуется с помощью инвертора в однофазное переменное высокой частоты (до 50 кГц и выше). Далее напряжение понижается трансформатором, вновь выпрямляется, сглаживается и подается на дугу. Благодаря тому, что на выходе инвертора напряжение имеет высокую частоту, размеры и вес трансформатора может быть резко снижен, так как эффективность трансформации повышается с частотой переменного тока. При этом также снижается длина провода первичной и вторичной обмоток. На рисунке ниже это показано на примере трансформатора мощностью 20 кВт: в одном случае трансформатор рассчитан на работу при частоте 50 Гц, а в другом - 50 кГц

Благодаря малому весу и размерам понижающего трансформатора инверторные источники питания также оказываются небольшими по габаритам и легкими, что, собственно говоря, и являются основным достоинством этих источников. Их рекомендуют использовать в тех случаях, где имеют значение малые масса и габариты – при сварке на монтаже, в быту, на ремонтных работах.

Другим достоинством является их универсальность, так как их внешние вольт-амперные характеристики могут быть любой формы, поскольку формируются искусственно с помощью системы управления с использованием обратных связей по току и напряжению (т.е. в реальном масштабе времени).

Благодаря своим высоким динамическим свойствам (т.е. высокому быстродействию) и возможности управления параметрами сварки в реальном масштабе времени эти источники питания обладают лучшими сварочными свойствами по сравнению с другими типами источников питания, а также часто наделяются дополнительными функциями, которые способствуют улучшению процесса сварки, такими как дистанционное управление, мягкий старт и др.

Табличка с техническими данными для сварочных аппаратов

В соответствии со стандартом ДСТУ IEC 60974-1 "Оборудование для дуговой сварки" Часть 1 "Источники питания для сварки" (“Arc welding equipment” Part 1: “Welding power sources”) вводятся следующие условные обозначения типов сварочных источников питания.

| Однофазный трансформатор | |

| Однофазный или трехфазный выпрямитель | |

| Однофазный или трехфазный инверторный выпрямитель |

В соответствии с этим стандартом также вводятся следующие условные обозначения основных способов сварки и рода тока сварки.

| Ручная дуговая сварка покрытыми электродами | |

| Ручная дуговая сварка неплавящимся электродом в инертном газе | |

| Дуговая сварка в среде инертного и активного газа плавящимся электродом, включая порошковую проволоку (МИГ/МАГ) | |

| Дуговая сварка самозащитной порошковой проволокой | |

| Дуговая сварка под флюсом | |

| Плазменная резка | |

| Плазменная строжка | |

| Постоянный ток | |

| Переменный ток |

В соответствии со стандартом ДСТУ IEC 60974-1 на табличке с техническими данными должны указываться: номинальный ток сварки напряжение дуги, ПР (ПН), а также напряжение холостого хода, требования к сети питания, форма ВВАХ, класс изоляции и другие технические сведения об источнике питания.

Источники питания сварочной дуги: требования, классификация, характеристика

Для начала немного общей информации о сварочной дуге. Дуга представляет собой мощный электрический разряд, который формируется между основным металлом и концом электрода. Сварочная дуга генерирует высокотемпературное тепло, которого достаточно для сварки большинства металлов.

Чтобы поджечь дугу, необходим внешний источник тока. В общих чертах основные источники питания для сварки — это трансформаторы, выпрямители, генераторы и инверторы. Проще говоря, сварочные аппараты типы трансформатор, выпрямитель или генератор. А также инверторный сварочный аппарат. Но в рамках этой статьи мы дадим больше информации, поскольку источники для питания сварочной дуги имеют множество особенностей.

Далее мы расскажем, какие существуют сварочные источники питания, каковы их характеристики и какие требования к ним предъявляются.

Выбор источника питания для дуговой сварки

Разумеется, помимо силовых характеристик сварочное оборудование выбирают по мобильности, габариту, весу. Говоря о достоинствах и недостатках источников питания, стоит начать с самого первого вида сварочников.

Трансформатор

Оборудование с вторичной обмоткой преобразует напряжение, за счет индуктивных полей с 80 вольт можно опустить напряжение до 20-ти. Это самый простой и громоздкий тип сварочного аппарата. Зато очень надежный, мало зависит от условий внешней среды, не боится влажности, запыленности. Трансформатор можно соорудить самостоятельно, нужный вольтаж получают за счет определенного числа витков вторичной обмотки. Коэффициент полезного действия оборудования довольно высокий, стоимость небольшая. Когда объем работы небольшой, сварщики с опытом работы предпочитают для гаража, дома приобретать трансформаторы.

Выпрямитель

Уже из названия ясно, что речь пойдет об источнике постоянного тока. Для преобразования используются полупроводники, они пропускают электричество только в верхнем диапазоне синусоиды. Благодаря использованию полупроводников, наличию электросхемы, возможности у выпрямителей шире, чем у трансформаторов. При смене полярности можно регулировать температуру на контактах: при прямой полярности сильнее греется электрод, при обратной – металл. КПД у выпрямителей выше, чем у трансформаторов, малые потери на холостом ходу.

Большой минус – сварочные аппараты очень греются, им периодически требуется передышка, чтобы прийти в норму или дополнительная система охлаждения.

Генератор

Электричество вырабатывается вращением вала в постоянном магнитном поле. Работают устройства на бензине, дизтопливе, есть стационарные установки на угле, брикетированном топливе. Главные достоинства:

- электричество со стабильными характеристиками;

- большой ампераж, до 1000 А.

Минусы – изрядные габариты, низкий КПД, плюс выхлопные газы, шум, вибрация.

Инвертор

Инверторный тип источников – самый технологичный. Небольшие размеры, высокая мощность, дополнительные функции: быстрый розжиг, стабильная дуга и другие. Бытовые устройства работают от сети 220 В, мощные установки подключают к трехфазным 380 В. Инверсия улучшает частотные характеристики до 50 кГц. Недостатки тоже есть: оборудование боится высокой влажности, низких температур, запыленности. Корпус профессиональных источников дополнительно оснащают защитой.

Классификация источников питания сварочной дуги

По типу сварочного тока

Итак, мы уже разобрали, что источником питания может быть трансформатор, выпрямитель и генератор. Но в более широком смысле все эти источники можно поделить еще на несколько подгрупп. Одна из них — тип тока, который генерирует источник.

Источник может генерировать постоянный или переменный ток. Классический трансформатор и генератор повышенной частоты зачастую генерирует переменный ток. Сварочный выпрямитель генерирует постоянный ток.

Чем отличается источник питания на постоянном токе и на переменном?

Сварочный аппарат переменного тока и постоянного в чем разница? Давайте разбираться.

Аппарат на переменном токе очень прост: он собирается из понижающего трансформатора и специального механизма, который регулирует силу сварочного тока. При применении сварочной дуги переменного тока сварка ведется на переменном токе соответственно.

Аппарат на постоянном токе более технологичен. Его основные компоненты — это понижающий трансформатор, устройство, выпрямляющее ток (выпрямитель), которое преобразовывает поступающий переменный ток в постоянный, и устройство, регулирующее силу тока. Соответственно, здесь сварка ведется на постоянном токе.

Это основные конструктивные различия. Есть еще различия эксплуатационные. Сварка постоянным током предпочтительнее, поскольку у этого источника тока больше преимуществ. Аппараты на постоянном токе намного компактнее и проще в применении, они технологичнее, и в целом считаются более современными. Сварка переменным током сложнее и характеризуется нестабильностью горения дуги.

Также упомянем инверторные источники питания, которые на данный момент считаются самыми технологичными и распространенными. Это сложные аппараты, которые многократно преобразовывают ток, сглаживая его с помощью специальных фильтров, и впоследствии выпрямляют. В результате сварщик получает постоянный ток, а значит крайне стабильную дугу, которая легко поджигается. Также инверторные аппараты снабжаются электронным блоком управления, который прост в применении.

Инверторный источник сварочного тока — самый распространенный тип на данный момент. Такие аппараты самые компактные и легкие (в продаже есть модели весом не более 3-5 кг), при этом они оснащаются дополнительным функционалом, упрощающим сварку.

По количество постов и способу установки

Здесь все намного проще. Вне зависимости от типа источника питания, будь он переменный или постоянный, трансформатор или инвертор, в любом из них может быть либо один разъем для сварки, либо 3 и более.

Аппараты с одним разъемом называются однопостовыми и предназначены для генерирования одной сварочной дуги. Т.е., для применения одним сварщиком. Аппараты с большим количеством разъемов называются многопостовыми, и сразу несколько сварщиков могут производить сварку от одного аппарата.

Источники питания по способу установки могут быть мобильными (переносными) или стационарными.

Внешние характеристики источников питания сварочной дуги

Внешняя характеристика может быть крутопадающей, пологопадающей, жесткой и полого-возрастающей. Чтобы сварочная дуга горела стабильно, ее внешние характеристики должны совпадать с вольт-амперными характеристиками.

Тип внешней характеристики зависит от типа сварочной технологии. Например, для сварки в защитных газах характеристика должна быть либо полого-возрастающей, либо жесткой. А для РДС сварки или автоматической сварки под слоем флюса характеристика должна быть падающей. Только при соблюдении этих условий дуга будет гореть стабильно.

Требования к источникам питания сварочной дуги

Любой источник питания при дуговой сварке выбирается, исходя из эксплуатационных свойств:

- Электрод должен разжигаться при соприкосновении с металлической заготовкой, контакты замыкают электрическую цепь.

- Когда присадка плавится, по капле возможно короткое замыкание. Сварочный аппарат в такой ситуации не должен выходить из строя, сварочная дуга должна поддерживаться стабильно.

- До вспышки дуги между деталью и электродом возникает краткосрочное короткое замыкание длиной в доли секунды. От скорости восстановления первоначального напряжения зависит динамическая характеристика источника питания.

- От режима холостого хода сварочное оборудование должно быстро переходить в рабочий ход, то есть напряжение с 60–80 вольт должно упасть до требуемых 18–20 В.

Требования ко всем источникам, применяемым для питания сварочной дуги, одинаковые. Напрашивается вывод, что эффективность работы сварочного оборудования зависит от способности поддерживать стабильное горение дуги, начиная с момента розжига. Последний момент – регуляторы, сварочные аппараты предназначены для большого диапазона рабочего тока, устанавливать нужные параметры тока должно быть удобно.

Основные требования

На сегодняшний день все источники питания должны соответствовать следующим основным требованиям:

- иметь в наличии плавную регулировку режимов сварки во всём диапазоне;

- иметь в наличии приборы для контроля режимов сварки;

- обеспечивать стабильное горение дуги;

- иметь высокие динамические характеристики;

- соответствовать основным требованиям по электробезопасности.

Наличие плавной регулировки и приборов контроля, обеспечивает точную настройку необходимых режимов сварки.

Динамические свойства сварочного аппарата определяются временем восстановления напряжения холостого хода после короткого замыкания в процессе сварки. Чем быстрее восстанавливается напряжение, тем лучше его динамические характеристики. Восстановление не должно превышать 0,05с.

Для повышения стабильности горения дуги дополнительно могут применяться осцилляторы. Они преобразующие низкое напряжение промышленной частоты в импульсы высокого напряжения и высокой частоты. Наложение этих импульсов на дуговой промежуток повышает устойчивость горения дуги.

Классификация

Общепринята градация блоков питания по нескольким признакам, обусловленным электромеханическими свойствами источников электротока. Начинающим сварщикам достаточно знать основные критерии классификации:

Для питания сварочной дуги возможно два способа получения рабочего тока:

- преобразованием энергии из силовой электросети (выделяют однофазные и трехфазные сварочники);

- генерацией электричества рабочих параметров из другого вида энергии.

Группировка по виду вырабатываемого тока:

- переменного;

- комбинированные, которые можно переключать с постоянного на переменный и наоборот;

- постоянного.

Способ преобразования электричества: изменением вольтажа и ампеража, выпрямлением – переменный ток преобразуется в постоянный.

Мобильность источников, питание дуги бывает стационарным (подключение к магистральным электросетям) и автономным (использование переносных генераторов или аккумуляторов).

Способ регулировки рабочих параметров дуги (напряжения, ампеража). В трансформаторах меняется число задействованных витков: положением шунта, подвижностью катушки, секционированием вторичной обмотки.

Градация источников питания по внешним характеристикам тока сварочной дуги – это оценка зависимости среднего напряжения на контактах (держателе электрода и клемме, закрепляемой на металле) от ампеража. Параметры вольт-амперной характеристики оборудования бывают двух видов:

- Падающая ВАХ характеризуется высоким напряжением холостого хода, превышающим рабочее до 2,5 раз.

- Жесткая отличается стабильностью напряжения на клеммах в процессе сварки. Ампераж короткого замыкания превышает номинальный сварочный в 2 или 3 раза.

Вольт-амперная характеристика источника определяется экспериментально. Когда подключают питание, измеряют напряжение на клеммах.

Читайте также: