Как настроить контактную сварку

Обновлено: 17.05.2024

Точечная сварка - это один из наиболее распространенных технологических процессов контактной сварки. От других разновидностей последней она отличается тем, что сварку деталей осуществляют только в нужных местах, используя для этого одну или несколько точек соединения.

Историческая справка

Возможность соединения металлических заготовок способом стыковой сварки первым продемонстрировал в 1856 году известный физик Уильям Томсон (Англия). Изучая его работы в этой области, российский инженер Николай Бенардос (1842-1905) разработал методику и изготовил аппарат, позволяющий соединять металлы как точечной, так и шовной сваркой. В современной России доля этих видов сварки в общем объеме всех сварных соединений в настоящее время составляет более 70%.

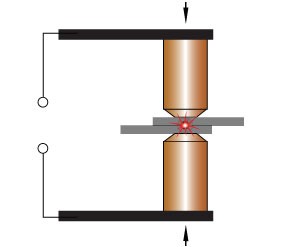

Принцип действия

В общем виде любая технология точечной сварки - это набор типовых операций, базирующихся на известном эффекте разогрева металла электрическим током (закон Джоуля-Ленца). Под действием мощного кратковременного электрического импульса в точке сварки происходит:

разогрев металла до жидкого состояния;

пластическая деформация металла в точке контакта под действием сжимающего усилия, создаваемого электродами;

формирование ядра из расплавленного металла;

создание уплотняющего пояска, который призван защитить ядро из жидкого металла от взаимодействия с воздухом.

После выключения электрического тока расплавленный металл ядра кристаллизуется, связывая свариваемые участки деталей между собой. На этом процесс образования сварочной точки заканчивается, и новый цикл повторяется сначала.

Примечание: за единичный сварной цикл можно получить одну (одноточечный способ) или больше (многоточечный метод) точек соединения.

ВАЖНО! Для получения максимальной прочности соединения нужно, чтобы контактные поверхности электродов изготавливались из износоустойчивых материалов, обладающих высокой электропроводностью. Только тогда сопротивление в сварных точках будет минимальным, а плотность токового импульса максимальной.

Достоинства:

К положительным качествам любой модификации точечной сварки относят:

возможность соединения особо тонких деталей, изготовленных из разных групп металлов;

высокую прочность мест соединения;

аккуратный внешний вид соединительных точек;

возможности широкой автоматизации технологического процесса, что значительно сокращает количество обслуживающего персонала;

высокую производительность (до 800 соединительных точек в минуту);

снижение количества расходных материалов.

Кроме того сварочное оборудование отличается простотой управления и не требует для обслуживания привлечения персонала высокой квалификации.

Технология

Эффективность технологического процесса точечной сварки в каждом конкретном случае определяется:

выбором оптимального режима;

соблюдением параметров выбранного режима;

строгой последовательностью выполнения операций;

правильно подобранной конструкцией электродов.

Внимание! Надежного соединения деталей можно добиться только при строгом соблюдении всех технологических требований.

Виды и режимы

Нормативно-техническая документация рассматривает два режима соединения металлических деталей методом точечной сварки:

жесткий - характеризующийся мощным электрическим импульсом, подающимся на электроды (быстрый нагрев) и сильным механическим давлением в сварочной зоне;

мягкий - отличающийся от предыдущего более плавным разогревом.

Примечание: все технические параметры режимов определяются тепло-физическими свойствами металлов, из которого изготовлены соединяемые детали. Приведены они в соответствующих инструкциях и справочниках.

Точечную сварку делят также на одно- или двустороннюю. В первом случае электрод подводят к одной из деталей, а для увеличения плотности сварного тока под вторую деталь устанавливают дополнительную медную подкладку, которая одновременно служит опорой. При двусторонней сварке электроды подводят к каждой детали.

Встречаются и иные модификации точечной сварки, например:

рельефная, отличающаяся от стандартной наличием на одной из деталей предварительно сформированного выступа - так называемого рельефа;

шовная - позволяющая получить герметичное соединение при помощи ряда перекрывающих друг друга точек.

Иногда в сварную зону под нахлест соединяемых деталей вводят оловянно-свинцовый припой или клей. В определенных случаях это позволяет повысить коррозионную стойкость и прочность мест соединения деталей.

Основные параметры режимов точечной сварки

Технологический процесс соединения деталей методом точечной сварки невозможен без оптимального выбора режима его выполнения. Его параметры зависят от материалов свариваемых деталей и их толщины. Именно они определяют:

диаметр контактной площадки;

величину удельной плотности тока;

величину удельного давления электродов на контактную площадку;

продолжительность сварочного цикла.

Внимание! Точечная сварка - кратковременный процесс, из-за чего отклонение хотя бы одного из оптимальных параметров режима может существенно повлиять на качество соединения.

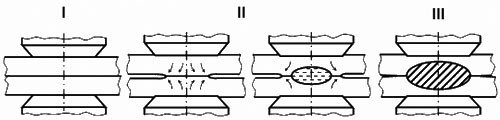

Этапы выполнения сварочных работ

В общем случае точечная сварка выполняется в три этапа:

Сжатие заготовок, которое должно вызвать пластическую деформацию микронеровностей.

Подача импульса сварочного тока, гарантированно обеспечивающего нагревание рабочей зоны, расплавление металла в ней и формирование жидкого сварного ядра в центре сварной точки.

Отключение сварочного тока и кристаллизация жидкого сварного ядра.

ВАЖНО! После прекращения подачи электрического тока электроды выводят из зоны сварки с небольшой задержкой. Сохраняющееся при этом усилие сжатия в месте сварки создает благоприятные условия для кристаллизации расплавленного металла. Иногда по окончании рабочего цикла величину этого прижима даже усиливают, что гарантирует проковку металла, которая должна устранить неоднородности шва.

Условия, обеспечивающие качество сварных соединений

На качество соединения деталей существенное влияние оказывает порядок выполнения работ, при определении которого должны быть выполнены следующие условия:

изначально сваривают участки, расположенные в непосредственной близости от ребер жесткости, углов и труднодеформируемых мест;

участки большой длины должны свариваться от середины к торцам детали;

точки свариваются последовательно, что исключает возможность образования «гофр».

Качественная сварка получается в тех случаях, когда заготовки имеют одинаковую толщину. Кроме того рекомендуется сваривать не больше трех, а в ответственных случаях не больше двух заготовок. Это условие необходимо выполнять, так как в пакете из большего количества деталей нагрев и деформация каждой из них будут существенно отличаться. Кроме того, при этом усиливается и эффект шунтирования сварочного тока.

Примечание: шунтирующий эффект - часть вторичного тока протекает минуя места сварки, то есть параллельно сварному току по уже имеющимся точкам.

Некоторые приемы точечной сварки показаны на рисунке, где:

соединение заготовок, отличающихся по толщине;

одновременное соединение трех деталей, две из которых одинаковой толщины;

последовательное соединение тонкого листа с двумя другими, имеющими большую толщину;

вариант получение ровной лицевой поверхности.

Если необходимо соединить между собой заготовки разной толщины, то необходимая прочность достигается при условии, что их толщина разнится не более, чем втрое. При большем расхождении рекомендуется использовать рельефную сварку или применять электроды с различной площадью контактной поверхности.

Конструкция электродов

Конфигурацию и размеры электродов проектируют, исходя из формы свариваемых деталей. В общем случае они должны обеспечивать не только надежность соединения, но удобство работы оператора.

Здесь показана конфигурация электродов, применяемых для сварки:

в тяжелодоступных местах;

стенок цилиндров малого диаметра, изготовленных из листового материала.

В целом конструкция электродов может быть произвольной и определяется только видом свариваемых конструкций. В общем случае они призваны обеспечивать необходимую точность соединения и высокую производительность выполнения работ и могут быть такими, что используются при разделении операций сборки или при их совмещении.

Важно! Смятие электродных наконечников во время сварки вызывает изменение удельных величин плотности электрического тока и механического давления на контактную площадку в рабочей зоне. Именно поэтому нужно внимательно следить за целостностью электродных наконечников, регулярно зачищать их, а при невозможности зачистки, менять поврежденные электроды на исправные.

Виды дефектов

Технологически верно выполненная точечная сварка гарантирует высокую надежность соединения при продолжительной эксплуатации в сложных климатических условиях. При возникающих повреждениях, как правило, разрушаются основные материалы, а не место их соединения.

Все дефекты, возникающие при точечной сварке, делят на четыре типа:

размеры литого ядра не соответствуют расчетным;

смещение литого ядра относительно центра сварной точки;

изменение свойств металла в точке сварки;

нарушение сплошности металла в рабочей зоне.

Качество сварки проверяют визуально или используя методы более точного рентгеноскопического и ультразвукового контроля.

Самым опасным дефектом в точке сварки считается так называемый непровар - отсутствие литой зоны. Именно он чаще всего является причиной разрушения сварного соединения. Кроме того, в случае выхода литого ядра на поверхность существенно снижаются прочность и антикоррозионная стойкость сварной точки.

Примечание: непровар легко обнаружить, приподнимая кромки соединяемых деталей, например, пробойником.

Визуально можно легко обнаружить:

разрывы кромок в местах нахлеста;

вмятины от электродов;

Устраняются такие дефекты повторной сваркой или установкой заклепок, естественно высверливая при этом забракованные сварные точки. Существуют и более сложные способы - термическая обработка для снятия напряжений, проковка или правка всего изделия, зачистка наружных выплесков металла и пр.

Классификация технологического оборудования для точечной сварки

Организация технологических процессов точечной сварки в производстве требует наличия соответствующего оборудования, которое делят на агрегаты:

работающие на переменном токе;

работающие на постоянном токе;

для низкочастотной сварки.

Подбирается необходимый вид оборудования путем сравнения расчетных параметров сварочного режима с техническими характеристиками встроенных внутрь агрегатов силовых электрических контуров.

Несмотря на то, что каждый аппарат имеет свойственные только ему достоинства и недостатки, наибольшее распространение получили агрегаты, работающие на переменном токе и машины конденсаторного типа.

Вывод

Точечная сварка - это универсальный и надежный метод соединения металлических деталей между собой. Благодаря высокой технологичности и возможностям практически полностью автоматизировать процесс, он широко применяется не только в строительстве, тяжелом и среднем машиностроении, но и в приборостроении.

Методы и аппараты точечной сварки

На самом деле существует большое количество разновидностей сварочных процессов, каждый из которых характеризуется только своими энергоносителями, а также рабочими элементами и принципами проведения работ, у каждого своя технология.

Именно такая сварка наиболее часто используется в бытовых целях домашними мастерами.

Суть самого процесса состоит в том, что аппарат точечной сварки вырабатывает токовый импульс, который необходимо определенное время выдержать непосредственно на поверхности скрепляемых заготовок, в результате чего и происходит их точечная фиксация.

Как правило, время скрепления сварочной точки определяется визуальным способом, путем наблюдения за ней.

В этом случае прочностные характеристики самого соединения определяются, исходя из нескольких факторов одновременно, а именно, структуры материала, размеров точки, а также формы используемых электродов.

Также на качество соединения оказывает влияние сварочный ток, производимое усилие при сжатии, а также реальное состояние лицевой поверхности заготовки.

Данный тип сварки предназначен для скрепления меди, стали и многих других металлов, в том числе и нержавейки.

Особенности процесса сварки

Точечную сварку активно используют, как в промышленных целях, так и в бытовых.

На производстве, как правило, ее используют при необходимости сварить между собой всевозможные листовые заготовки из стали самых разных марок, в том числе нержавейки, меди, а также многих других категорий цветных металлов.

При помощи нее сваривают профильные заготовки различной толщины и формы, а также пересекающиеся стержни.

В домашних целях точечной сваркой в большинстве случаев пользуются при необходимости произвести ремонт самой разной бытовой техники, если требуется сварить кабель, а также для починки всевозможной кухонной утвари в виде кастрюль и тазов.

Следует отметить, что технология сварки точечного типа состоит из нескольких отдельных этапов. Принцип проведения работы всегда один и тот же.

Для начала заготовки из стали, нержавейки, меди, либо других металлов соединяются между собой в определенном положении, после чего помещаются в станок между электродами и тщательно прижимаются.

Далее запускается трансформатор, обеспечивающий необходимый нагрев металла до пластического состояния, в результате чего происходит требуемая деформация. О том, как сделать точечную сварку сварочным аппаратом полуавтоматом, рассказано на видео ниже.

В промышленной сфере на крупных предприятиях в большинстве случаев используют оборудование автоматического типа, в домашних условиях пользуются сварочным полуавтоматом.

В некоторых случаях при использовании точечной сварки можно добиться скорости работы порядка шестисот точек в минуту.

Есть еще одна технология точечной сварки — лазерная, которая позволяет выполнять необходимые работы с большой точностью при максимальной прочности соединения.

Принцип точечной сварки состоит в сильном нагреве рабочих поверхностей металлов, в результате чего и происходит их плавление и далее образование однородной структуры.

Основную роль в сварочном процессе играет импульсная характеристика тока, которая и является основным параметром, обеспечивающим необходимый нагрев.

Также имеет значение при точечной сварке время, а также сила удержания заготовок, в результате которых металлическая структура кристаллизуется.

Данная импульсная сварка обеспечивает максимальную прочность швов при полной автоматизации самого процесса. К недостаткам можно отнести невозможность выполнить полностью герметичное соединение металлов между собой.

Некоторые характеристики

Исходя из названия, можно предположить, что при точечной сварке материал скрепляется между собой сразу в нескольких отдельных точках. Большое влияние на прочность самого соединения оказывает сразу несколько факторов.

Определяющими факторами в этом случае являются размеры и непосредственно структура самой точки. Кроме этого, большое значение играет материал электродов, параметры тока, а также передаваемое усилие сжатия.

Существуют различные режимы точечной сварки, которые позволяют выполнять необходимые работы, исходя из поставленных задач.

На сегодняшний день контактная точечная сварка постоянно совершенствуется и видоизменяется, что делает ее перспективным методом, позволяющим эффективно соединять между собой заготовки из стали, меди и других металлов.

Аппарат точечной сварки представляет собой своеобразный сварочный станок, который оснащен инвертором, в его состав обязательно входит трансформатор, а также специальные клещи.

На промышленных предприятиях, как правило, используют автоматические устройства, в быту пользуются полуавтоматом.

И пользование ручным полуавтоматом, и полностью автоматическая и даже лазерная типы сварок обязательно должны полностью соответствовать ГОСТ.

Характерной особенностью данного вида сварки полуавтоматом является то, что при помощи него можно сваривать как листы стали и меди, так и нержавейки. Не играют роли размеры и толщина заготовок, а также их предназначение.

Если используется лазерная сварка, то удается добиться максимальной прочности и точности соединений.

В настоящее время лазерная сварка широко используется в самолетостроении, автомобильной промышленности, кораблестроении для сварки стали, меди, нержавейки и многих других металлов.

В условиях небольших мастерских пользуются полуавтоматом, который обязательно имеет трансформатор и отвечает стандартом ГОСТ.

В промышленных целях в большинстве случаев применяется машина контактной точечной сварки, в состав которой также входит трансформатор, а также конденсаторная установка, по стандартам ГОСТ.

Несмотря на некоторые различия сварки полуавтоматом, схема и принцип точечной сварки всегда одинаковы. Электроды для точечной сварки производят преимущественно из бронзы с небольшим добавлением кадмия или хрома.

Сам процесс точечной сварки можно увидеть на видео, которое размещено ниже.

Методы и способы

В основе данного типа сварки лежит уже давно известный и достаточно часто практикуемый метод контактной сварки.

В данном случае сварное соединение на поверхности стали, меди, нержавейки либо каких-то других металлов получается за счет определенного нагрева заготовок.

Это происходит за счет того, что через трансформатор ток поступает на поверхность металла и далее на свариваемую поверхность, в результате чего металл пластически деформируется и под определенным сжимающим усилием прочно фиксируется, образуя однородную структуру.

Получаемый таким образом сварной шов должен обязательно соответствовать ГОСТ и обеспечивать прочность соединения на должном уровне.

В данном типе сварки электроды не только подают ток на поверхность металлов, но и обеспечивают необходимое сжатие, как клещи. В зависимости от металла подбираются электроды, которые могут иметь самый разный состав.

Их размер и диаметр регламентирует ГОСТ. Следует отметить, что точечная сварка алюминия производится электродами с наконечниками, так как плоские могут привести к образованию вмятин.

В любом случае, клещи должны обеспечивать эффективное прижимное усилие, которое обеспечит качественное сжатие поверхностей. Для более точной работы используется конденсаторная сварка.

Конденсаторная сварка является полным аналогом точечной и обеспечивает скрепление мелких деталей. Используется конденсаторная сварка там, где нужна точность — чаще всего в ремонте техники.

При необходимости на металлическую поверхность наложить заплатку, лучше всего воспользоваться сварочным полуавтоматом. Полуавтоматом можно нанести на металл несколько разновидностей швов.

Данное устройство достаточно часто используют для данного типа сварки в автомастерских или в домашних условиях.

Следует отметить, что сварным полуавтоматом можно получить сварной шов точечного типа и о том, как это сделать, рассказывает видео, размещенное ниже. В данном случае в процесс сварки клещи не участвуют, кроме этого, используются обыкновенные электроды.

В любом случае получаемое соединение должно обязательно соответствовать ГОСТ и иметь необходимую прочность. Очень часто для сварки стали, меди, нержавейки или алюминия используется лазерная сварка.

В этом случае металл достигает необходимой температуры не через клещи, а посредством специального излучения — именно так происходит лазерная сварка.

Лазерная сварка характеризуется такими параметрами, как мощность излучения, фокусирующим пятном, а также скоростью подачи металлических листов. Следует отметить, что лазерная сварка имеет свой ГОСТ, который и определяет ее режимы работы.

Схема точечной сварки, а также тип точечного соединения и его принцип во многом зависит от используемого оборудования.

Точечная сварка характеризуется крепким швом, который иногда приходится убирать путем высверливания. Сверло применяется обычно в случае ремонта автомобиля. Именно там приходится высверлить шов.

Нужно отметить, что существует специальное сверло для быстрого высверливания точечной сварки. Сверло лучше купить, а не использовать какое-то подходящее на ваш взгляд сверло. Цена на такое сверло невысока.

Работа высверливания должна быть проделана достаточно аккуратно, чтобы можно было в дальнейшем отремонтировать кузов.

Виды и типы аппаратов

Существует несколько методов, при которых можно сделать сварное соединение данного типа, а именно, мягкий и жесткий. Исходя из этого, и подбираются аппараты, соответствующие ГОСТ.

В настоящее время для данного типа сварки в специализированных магазинах предлагается большой выбор соответствующих аппаратов, на каждый из которых установлена своя цена.

Цена на сварочный аппарат зависит, в том числе, и от того, какой именно трансформатор установлен. В большинстве случаев на предприятиях установлен станок для данного типа сварки, цена которого достаточно высокая.

Такой станок позволяет выполнять большой объем работы с самым разным металлом. Также станок для данного типа сварки имеет большие функциональные возможности и высокий потенциал работы.

Кроме этого, на крупных предприятиях используется и лазерная сварка, цена которой также находится на высоком уровне.

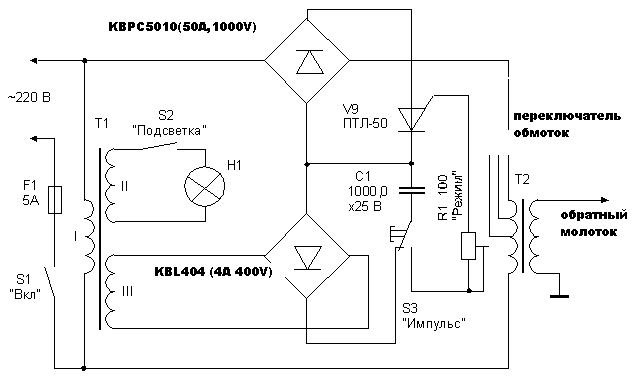

В бытовых целях используют более компактные аппараты, в состав которых входят трансформатор определенной мощности и, соответственно, клещи.

Цена на такие мини устройства определяется, исходя из его функциональных возможностей и марки производителя. И станок, и компактный сварочный аппарат обеспечивают точечное соединение меди, стали, нержавейки, а также многих других металлов.

Наиболее востребованной машиной считается споттер, цена которого достаточно доступная. В таких агрегатах отсутствуют специальные клещи, а ток передается через вывод, подсоединенный непосредственно к детали и электроду.

Споттер имеет компактные размеры, притом, что прижимное усилие заготовкам передается ручным методом. Его основным достоинством является низкая цена при возможности осуществлять соединение стали, меди, а также нержавейки.

Схема работы споттера достаточно примитивная, при этом качество работы полностью отвечает ГОСТ. В данном устройстве установлен достаточно мощный трансформатор, который и обеспечивает необходимое напряжение.

На видео, которое размещено выше, показана схема работы ручного споттера. При покупке ручного устройства следует учитывать, что цена определяется, исходя из нескольких условий, в том числе и от того, какой именно трансформатор установлен.

Более профессиональное оборудование, такое как лазерная сварка или специальный станок, как правило, в домашних условиях не используется, так как цена на него достаточно высокая.

Советы и рекомендации

Трансформатор для данного типа сварки имеет некоторые отличия от остальных. В данном случае производится точечный нагрев поверхности металла, который обеспечивают специальные клещи, в которых установлены электроды.

При выполнении данного вида соединения размеры металлических листов не играют роли, кроме этого, работы могут вестись, в том числе, и с нержавеющей сталью. При выборе аппарата для домашнего использования главным фактором не должна быть его цена.

Рекомендуется, прежде всего, обратить внимание на функциональные возможности устройства, а также прочностные характеристики соединения.

Также имеет значение и производительность агрегата, и наличие автоматизации самого процесса.

Все устройства данного типа отличаются доступностью выполнения необходимых работ, даже при отсутствии соответствующей квалификации, что делает их доступными и популярными среди домашних мастеров.

Собрать такое устройство можно и самостоятельно.

В этом случае потребуется соответствующий трансформатор, который сможет обеспечить необходимый электрический импульс, а также материал, из которого изготовятся клещи.

Все необходимые элементы следует собрать по определенному принципу и схеме, и если всю работу выполнить не только правильно, но и в соответствии с технологией, то можно будет получить устройство, которое обеспечит прочное соединение между собой самых разных металлов.

О том, как самостоятельно собрать аппарат точечной сварки в домашних условиях, подробно рассказано на видео, которое размещено ниже.

Режимы точечной сварки

Качество точечной сварки зависит в основном от силы сварочного тока, времени прохождения тока и давления на электрод.

При большой величине сварочного тока получаются глубокие вмятины в местах сварки, выплески между деталями, прожоги. При недостаточном токе уменьшается литое ядро точки и возможен непровар.

Увеличение времени протекания тока также дает глубокую вмятину, выплески и прожоги. Получить провар при увеличении времени протекания тока можно не всегда, так как при недостаточной мощности машины могут быть случаи, когда выделяемое при прохождении тока тепло окажется равным теплоотдаче при температуре, значительно меньшей температуры сварки.

Тонкости точечной сварки

При недостаточном времени прохождения тока диаметр ядра точки уменьшается и возникает опасность получения непровара. Качество сварки резко снижается, если поверхности деталей неровны и плохо прилегают друг к другу, из-за чего а отдельных местах при сборке получаются зазоры.

На ликвидацию зазора нужно затратить дополнительное усилие, но так как давление «а электроды машины устанавливается постоянным, то на долю контакта приходится меньшее, чем необходимо, давление.

Кроме того, на ликвидацию зазора затрачивается некоторое время, которое снижает время прохождения тока, что также ведет к некачественной сварке.

В этих случаях три -подборе режима необходимо увеличивать давление на электрод и одновременно силу сварочного то¬ка. Рекомендуемые режимы точечной сварки приведены в табл. 5—8.

Настройка режимов

При подборе режима сварки тонких, но жестких деталей, например при сварке по отбортовке штампованных детален, особенно, когда отбортовка невелика, а сопряжение ее происходит в разных плоскостях, следует учитывать эту жесткость и соответственно увеличивать давление.

При слишком большом давлении На электродах сопротивление контакта уменьшается, что ведет за собой уменьшение количества тепла, выделяющегося при прохождении тока, снижение диаметра ядра точки и уменьшение ее прочности. При пониженном давлении появляются прожоги, выплески и глубокие вмятины, а слишком низкое давление ведет к подгоранию электродов.

Значение сварочного тока:

При точечной сварке назначение величины сварочного тока ведется с учетом его шунтирования, заключающегося в том, что при сварке второй точки часть сварочного тока будет проходить через уже сваренную первую точку, и поэтому доля тока, участвующая в образовании сварной точки, уменьшится. Прочность второй и последующих точек будет меньше.

С уменьшением шага точек разность между прочностью первой и последующей точек усиливается. При малом шаге точек следует работать на режиме, подобранном для второй точки.

При сварке деталей разной толщины для компенсации теплоотвода в деталь большей толщины необходимо несколько повысить силу тока (-на 15—20% выше, чем это требуется для более тонкой детали). Вполне удовлетворительная сварка получается при отношении толщин не более 1:3.

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Читайте также: