Какие фиксирующие элементы сборочно сварочных приспособлений для фиксации и крепления деталей

Обновлено: 16.05.2024

Конструкция сборочного приспособления определяется: каркас, установочные элементы, средства крепления и фиксации собираемых в сборочном приспособлении элементов деталей.

Каркас представляет собой вертикальную пятиопорную рамную конструкцию. Такой каркас позволяет значительно сэкономить площадь в цехе, занимаемую данным СП. При таком положении приспособления создаются наиболее оптимальные условия для осуществления сборочных работ на приспособлении.

Каркас СП состоит из вертикальных элементов - колонн, стоек и горизонтальных - балок (верхней и нижней). Колонны служат опорами для балок, и через них вся нагрузка от сборочного приспособления передается на фундамент, пол цеха посредством опор. Балки и колонны соединены сваркой. Для большей надежности в местах их соединения наварены соединительные пластинки. Основания и колонны являются стандартными элементами. Колонны СП набраны из призматических блоков нужной высоты. Балки каркаса сборочного приспособления сварные. Они сварены из двух стандартных швеллеров с помощью накладок.

Для сокращения затрат на оборудование и экономии производственных площадей в СП встроена сверлильно-зенковальная установка (СЗУ). Каретка со сверлильно-зенковальным агрегатом передвигается в горизонтальном направлении по направляющей, которая в свою очередь перемещается по лекалам в вертикальном направлении. Лекала крепятся к раме СПС помощью вилок, залитых в стаканы.

По существующей классификации данное сборочное приспособление определяется как неразъемное.

Установочные элементы (стаканы, вилки, заливочные элементы) строго зафиксированы и предназначены для установки ложементов, определяющих аэродинамический обвод панели, ее форму. Стаканы привариваются к лицевым поверхностям балок и колонн каркаса. Для обеспечения надежности их соединения они дополнительно подкреплены ребрами жесткости. В стаканы заливаются вилки, к которым в дальнейшем крепятся ложементы и рубильники. Применяемые в сборочном приспособлении стаканы являются унифицированными элементами: они имеют форму полого цилиндра, в поперечном сечении - форму кольца. Заливочные элементы выполнены в соответствии с отраслевыми стандартами и количество их типоразмеров предельно унифицировано. Цемент, применяемый при заливке в стаканы, стандартизирован для всей отрасли и имеет марку НИАТ-МЦ.

Ложементы и рубильники сборочного приспособления унифицированы и выполнены сборными: из двух листов алюминиевого сплава Д16Т и вкладыша между ними, соединенных заклепками. Толщина всех ложементов постоянна, что облегчает установку заливочных элементов на инструментальном стенде.

С целью повышения качества аэродинамической поверхности верхней панели ОЧК ложементы изготавливают методом слепка по монтажно-фиксирующему шаблону (ШМФ) (рис. 3.1). Ложементы изготавливают с использованием плаз-кондуктора, представляющего инструментальную плиту 1 с двумя продольными линейками 2, 3, в которых выполнены отверстия 4, 5 в координатной сетке n 50, (n x 100). На плиту 1 устанавливают ШМФ 6, которая фиксируется по БО 7. Относительно его рабочей поверхности 8 с зазором 4 - 6 мм устанавливается заготовка ложемента 9 с использованием съемных поперечных линеек 10. Зазор заполняется карбинольно-цементной массой. Дается выдержка не менее 2 - 4 часов, затем ложемент снимается, и его поверхность оклеивается перкалью. Данный метод изготовления ложементов обеспечивает наивысшую точность рабочего контура с точностью ± 0,1 мм и зависит от точности изготовления рабочей поверхности ШМФ. По аэродинамическому обводу панели необходимо обеспечить точность сборки ± 1 мм.

Рис. 3.1. Изготовление ложемента методом слепка

Зажимные (фиксирующие) элементы обеспечивают надежность фиксации элементов объекта сборки, собираемых в сборочном приспособлении. Фиксирующие элементы устанавливаются по краям ложементов (по обрезам панелей в зоне I и II лонжеронов) и служат для прижатия панелей к ложементу. Прижимы также устанавливают на рубильниках и служат для прижатия стыковочных стрингеров к панели.

Крепежные элементы, применяемые в сборочном приспособлении, полностью нормализованы.

Общие показатели степени нормализации, унификации и стандартизации элементов сборочного приспособления достаточно высоки.

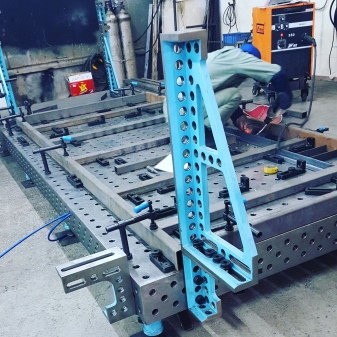

Сварочные кондукторы: характеристика и применение

Сварка в промышленных условиях значительно отличается от сварки в гараже и дома. В промышленных цехах этот процесс должен проходить без остановки и в больших объемах. Все должно происходить точно и в ускоренном темпе, каждая деталь должна быть подготовлена, все характеристики рассчитаны. И при всем этом нужно исключить или свести к минимуму травмирование рабочего персонала.

Характеристика

Для выполнения этих задач в промышленности используются разного рода вспомогательное сборочно-сварочное оборудование. Его можно разделить на следующие основные группы.

- Сборочно-сварочные кондукторы.

- Сборочные стенды и установки.

- УСП (универсальные сборочно-разборочное приспособление).

- Переносные сборочно-сварочные приспособления.

Сварочно-сборочный кондуктор – это приспособление, предназначенное для предварительной сборки и фиксации материала, особенно для фиксации громоздких предметов. Это устройство позволяет надежно закрепить свариваемые части в нужном положении. Хороший и удобный кондуктор значительно повышает уровень производительности работ и качество товара, тем самым значительно увеличивает прибыль.

В зависимости от размера продукта, производства или места использования агрегаты делятся на такие варианты.

- Малые – в основном используют на дому для определенной малой конструкции. К примеру, это может быть сварка рамки с прямым углом или создание стоек для перил. Малые кондукторы легко транспортируются из-за относительно небольшого размера и легкого веса.

- Большие используются в цехах и на заводах для более масштабных целей. Например, такого рода кондукторы применяют в машиностроении. И в отличие от малых, их сложнее транспортировать, и по размеру они в несколько раз больше.

В зависимости от фиксации материала и возможности передвижения стола, на котором с ними работают, агрегаты делятся на следующие варианты.

- Полностью фиксирующие – это кондукторы, как и следует из названия, фиксируют материал, полностью обездвижив его.

- Полуфиксирующие – это кондукторы, которые фиксируют материал, но при этом они могут вращать одну его часть в фиксированном положении.

В зависимости от целей и задач, которые сварщики ставят перед собой, существует очень много видов кондукторов.

Назначение

Есть два основных назначения сварочных кондукторов.

- Упростить работу сварщика по максимуму.

- Свести к минимуму травмирование сварщика и его помощников.

Упрощение работы

Каким образом кондуктор упрощает работу сварщика? А упрощать он может разными способами.

- Фиксировать металлоконструкции в нужном положении. А это немаловажно для сварщика, потому что человек не может долго держать предметы в одном положении – при каждом прикосновении электрода к материалу тот рефлекторно отталкивается. В основном фиксация нужна для сварки материала под прямым углом. Потому что придерживать человеку предмет под прямым углом очень сложно, как и было выше сказано.

- Ускоряет ход работы. Скорость улучшается из-за быстрого фиксирования всего материала в финальной форме, не используя сам сварочный аппарат.

- Дает возможность осуществлять объемные работы.

- Почти в каждом большом кондукторе находится место для металлического сосуда или ведра, чтобы охладить металл в воде.

Уменьшение травмирования сварщика и его помощников

Самое преобладающее назначение кондуктора – это сохранение здоровья рабочего. В основном без кондуктора его функцию выполняет помощник сварщика. После такой работы он может получить серьезные ожоги или другие травмы.

На сегодняшний день также существуют роботизированные сварочные кондукторы для большей ликвидации физического контакта человека с этой работой. Это еще больше позволяет уменьшить риск травмирования рабочего персонала.

Такие устройства в основном используют в машиностроении, так как там нужна более высокая точность и механизация производства.

Правила использования

Правила использования зависят от модели кондуктора. Для начала это простые правила работы с любым оборудованием. Работать с обыкновенным столом с манипулятором несложно. Конечно, для работы со сложными и автоматизированными кондукторами лучше всего просмотреть прилагаемую инструкцию. Ну а если у вас обычный кондуктор, то нужно работать следующим образом.

- В первую очередь стоит разместить части будущей конструкции в нужной вам форме.

- Затем нужно укрепить все части прочно с помощью тисков. Если кондуктор автоматизирован – вам будет легче, ну а если он механический, то вам придется приложить чуть больше усилий. В нынешнее время большинство цехов оснащены всевозможным оборудованием, которое используется на автоматизированной основе. Но нельзя исключить и работу мастеров, которые взаимодействуют с металлом вручную. Для них самый лучший способ облегчить ручную работу – это оборудовать свой кондуктор гидравлическими, электромагнитными, пневматическими или вакуумными зажимами. Тогда будет легче фиксировать металл.

- Теперь уже можно варить материал как удобно.

- После сварки металла его нужно охладить. Ну а если у вас сварка с азотным приводом охлаждения, вам будет значительно проще, и охлаждение пройдет быстрее. Если у вас обычный сварочный аппарат, то лучше всего подождать, чтобы металл сам остыл, так изделие остается более прочным. В некоторых случаях металл можно охладить водой, однако, это может привести к его непрочности и недолговечности.

- Последнее, что нужно сделать после охлаждения – ослабить фиксаторы, и работа готова.

Далеко не все горят желанием приобрести сварочно-сборочный кондуктор себе в гараж или для использования в бытовых условиях. Все-таки это производственный уровень работы.

Но для цехов и заводов такое вспомогательное оборудование только будет улучшать качество и скорость работы. На сегодняшний день невозможно запускать производство без сварочно-сборочных кондукторов.

В следующем видео представлен обзор сварочного кондуктора.

27. Типовые специализированные сборочно-сварочные приспособления

Универсально-сборные приспособления. Оснастка такого типа представляет собой набор различных элементов.

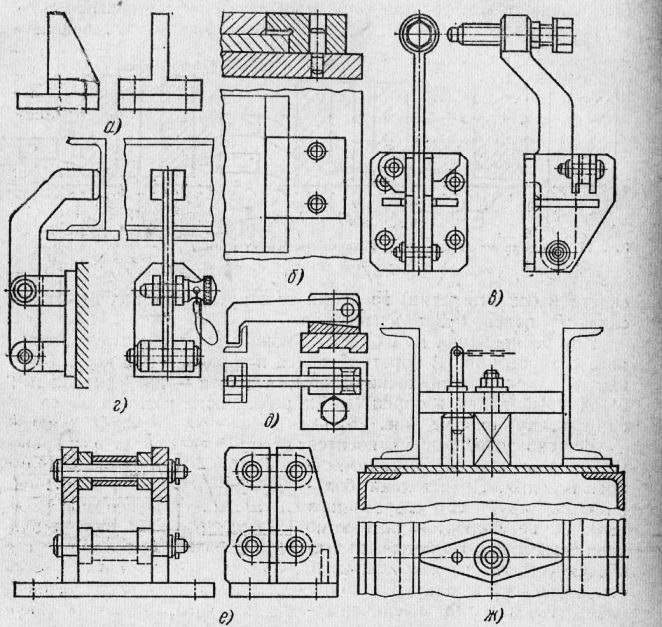

В комплект универсально-сборных приспособлений (УСП) для сварочного производства входят базовые детали (плиты и угольники), корпусные детали (подкладки и опоры), фиксирующие элементы (упоры, призмы, опоры, фиксаторы, домкраты), прижимные элементы (прижимы, струбцины, распорки, стяжки, планки), а также установочные и крепежные детали.

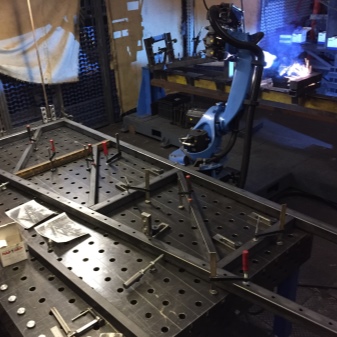

Типовые приспособления серийного производства. В зависимости от назначения оснастки, конфигурации свариваемых изделий и типа производства большую часть используемой при сварке оснастки можно разбить на группы. Для выполнения работ, связанных со сборкой и прихваткой, служат сборочные стенды, сборочные стапели, приспособления кондукторного типа, лестницы и помосты.

Сборочные стенды представляют собой конструкции с одной (чаще всего неподвижной) базовой поверхностью (обычно горизонтальной). На эту поверхность устанавливаются крепежные устройства, фиксаторы, прижимы и т.п. В зависимости от типа производства и степени оснащенности технологического процесса стенды могут быть универсальными и специализированными.

Роликовые стенды предназначены для сборки цилиндрических изделий и их вращения с рабочей скоростью сварки. Вращение изделия обеспечивается от приводных опорных роликов, на которых лежит изделие.

Сборочные стапели применяют в тех случаях, когда крупногабаритные детали имеют сложную конфигурацию, и их крепят в различных плоскостях.

Детали прижимают съемными рычажными прижимами, облицованными резиновыми прокладками. При вертикальном расположении собираемой панели достигается экономия производственной площади, а также облегчается сверление отверстий и установка монтажных болтов и фиксаторов.

Cборочные кондукторы представляют собой жесткие и прочные специализированные приспособления, предназначенные для сборки изделий, в которых требуется выдержать с определенной точностью заданный размер.

Лестницы и помосты. При сборке крупного энергетического оборудования применяют различные лестницы и помосты. Лестницы могут быть накидными, приставными, переносными

др., помосты — нерегулируемыми и регулируемыми по высоте, радиусными регулируемыми и нерегулируемыми, накидными, подвесными и др.

Кантователи — это стационарные приспособления, позволяющие закреплять и поворачивать свариваемое изделие в нужное положение для выполнения сборки и сварки. Такие приспособления используются для сварки громоздких изделий, которые имеют разнообразные формы и их швы располагаются на противоположных сторонах, например, силовых узлов типа балок, лонжеронов и т.п. В отличие от позиционеров, кантователи могут поворачивать изделие вокруг одной или нескольких постоянных осей вращения.

Манипуляторы — универсальные приспособления, предназначенные для вращения изделия вокруг вертикальной или горизонтальной оси и наклона его под определенным углом, необходимым для сварки. Такие приспособления применяют для ручной, полуавтоматической и автоматической сварки плавлением и контактной сварки. На манипуляторе можно закреплять изделия различной формы.

Установочные элементы обеспечивают правильную установку деталей сварного узла в сборочных приспособлениях.

Установочные элементы различают по назначению — для разных поверхностей собираемых деталей и по конструктивному исполнению. По назначению они в основном делятся на упоры (для установки деталей по базовым поверхностям), установочные палцы (фиксаторы) и оправки (для установки деталей по отверстиям), призмы (для установки цилиндрических деталей по наружной поверхности), накладные кондукторы (шаблоны) для установки деталей свариваемого узла по Другим, ранее установленным деталям этого же узла.

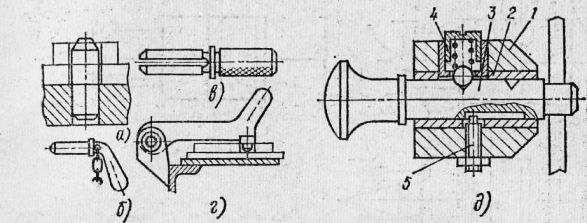

Рис. 2. Установочные пальцы (фиксаторы)

Упоры бывают постоянные (а), съемные (б), откидные (в—д), отводные (е), поворотные (ж). Постоянные упоры наиболее распространены и представляют собой обычно обработанные платики, стойки, угольники. Упоры приваривают к основанию приспособления или привинчивают с фиксацией штифтами. Съемные упоры используют в случаях, когда постоянный упор затрудняет свободную установку детали в приспособлении или съем сварного узла. Тогда же применяют откидные, отводные и поворотные упоры, которые в эксплуатации значительно удобнее, чем съемные. Для установки деталей одновременно по двум поверхностям служат угловые упоры. Упоры могут быть силовыми (расположенными в направлении действия основных усилий, возникающих в процессе закрепления деталей и их сварки) и направляющими. Так как точный учет нагрузок на упоры, особенно возникающих во время сварки, весьма затруднен, то конструкции силовых упоров имеют значительный запас прочности. Упоры обычно изготовляют из стали Ст5 или 45, их рабочие поверхности подвергают закалке до твердости HRC 40—45. Упоры, расположенные в горизонтальной плоскости обычно называют опорами.

Установочные пальцы (фиксаторы) и оправки выполняют постоянными, съемными, откидными и отводными.

Постоянные фиксаторы жестко закреплены на приспособлении с помощью сварки, запрессовки или крепежной резьбы. Съемные фиксаторы могут быть цельными или разрезными — пружинящими. Съемные, отводные и откидные фиксаторы используют, если применение постоянного фиксатора затрудняет установку или съем деталей. Отводной фиксатор состоит из корпуса с направляющей втулкой, пальца и шарикового запорного механизма. Для направления и ограничения движения пальца служит винт. Корпус фиксатора крепится к основанию сборочного приспособления. Запорный механизм обеспечивает неподвижное положение фиксатора в отведенном (исходном) и выдвинутом (рабочем) положениях. Разрезные фиксаторы облегчают их отвод после сварки.

Рис. 3. Схема действия разжимной оправки

Для фиксации деталей по отверстиям большого диаметра (70—100 мм и более) применяют разжимные оправки.

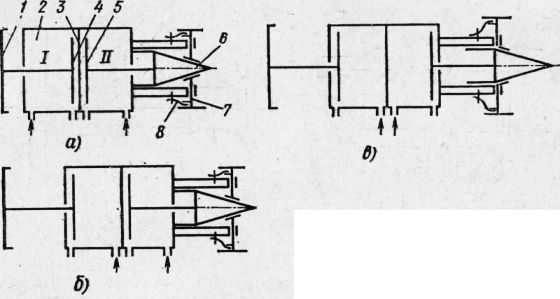

На рис. 3 показана схема действия разжимной механизированной оправки для фиксации по отверстию тяжелых деталей. В корпусе оправки размещен пневмоцилиндр, разделенный перегородкой на две камеры. Шток поршня камеры жестко закреплен на корпусе оправки. На штоке поршня камеры II закреплен конус, который взаимодействует с шестью кулачками. Кулачки расположены в два ряда и прижимаются к конусу пружинами. В исходном положении пневмоцилиндр и поршень находятся в крайнем левом положении и правая часть пневмоцилиндра вместо с кулачками находится вне фиксируемой детали. При пуске воздуха в поршневую (правую) часть камеры пневмоцилиндр перемещается вправо и вводит кулачки в отверстие фиксируемой детали. Затем воздух пускается в поршневую (левую) часть камеры II и конус раздвигает кулачки, которые фиксируют изделие. Управление оправкой осуществляется двумя пневмо-распределителями. Оправка имеетследующиетехнические данные:

Призмы, необходимые при сборке цилиндрических изделий, изготовляют из тех же материалов, что и пальцы.

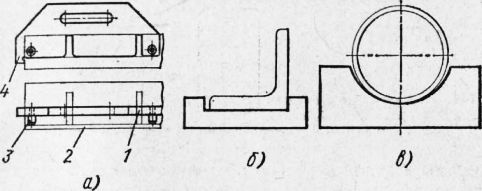

Накладные кондукторы являются промежуточной базой между деталями и применяются для установки деталей в заданном положении по другим ранее установленным элементам собираемого изделия. На рис. 4, а показан накладной кондуктор, с помощью которого ставятся ребра. Сам кондуктор устанавливается по стенке изделия с помощью упоров, а в продольном направлении — выступом.

Рис. 4. Приспособления для установки деталей:

а — накладной кондуктор; б — опорное гнездо; в ложемент

К установочным элементам можно отнести также опорные гнезда, применяемые для грубого размещения изделия по трем поверхностям, ширина гнезда должна быть на несколько миллиметров больше максимально возможной ширины изделия для возможности его свободной укладки и съема. Опорные гнезда для изделий с криволинейной поверхностью называют ложементами. Ложементы иногда применяют вместо призм для цилиндрических изделий — в основном при недостаточной прочности последних, когда фиксация на призмах может вызвать деформацию изделия.

Читайте также: