Оборудование для сварки в защитных газах

Обновлено: 20.09.2024

К газовой аппаратуре, используемой при сварке в защитных газах, относят баллоны, газовые редукторы, подогреватели и осушители газа, расходомеры, смесители газов, электромагнитные газовые клапаны и газоэлектрические горелки.

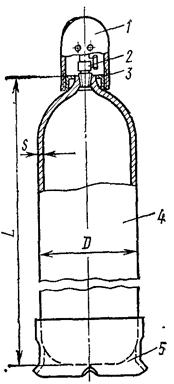

Баллоны (рис. 5) предназначены для хранения и транспортирования защитного газа под высоким давлением. Наибольшее применение имеют баллоны емкостью 40 дм3, размеры и масса которых приведены ниже (масса указана без вентилей, колпаков, колец и башмаков).

Все газы, кроме углекислого, находятся в баллонах в сжатом состоянии, а углекислый газ—в жидком состоянии.

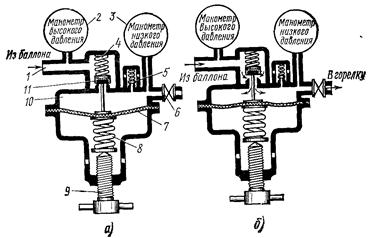

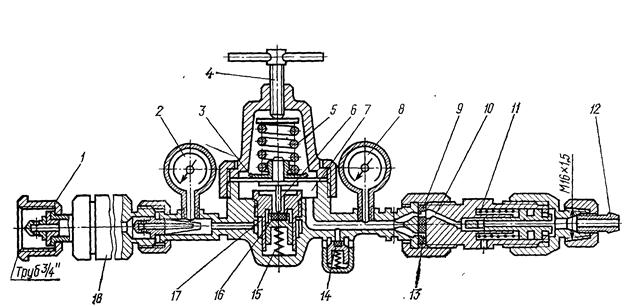

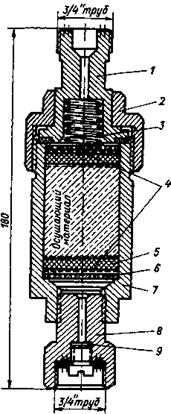

Редуктор (рис. 89) предназначен для понижения давления газа, поступающего в него из баллона или распределительного трубопровода, и автоматического поддержания постоянным заданного рабочего давления.

Давление газа в баллоне показывает манометр высокого давления 2. Защитный газ из баллона поступает в камеру высокого давления 1 проходит через приоткрытый пружиной 8 клапан 11 и поступает в камеру низкого давления 10. При прохождении через клапан газ преодолевает значительное сопротивление, в результате чего давление за клапаном, т. е в камере низкого давления, снижается. Это давление показывает манометр низкого давления 3. Из камеры низкого давления защитный газ через

вентиль 6 направляется в сварочную головку (держатель). Автоматическое поддержание рабочего давления в редукторе постоянным происходит следующим образом. С уменьшением расхода газа давление его в камере низкого давления будет возрастать, и он с большей силой будет давить на мембрану 7, которая отойдет вниз и сожмет пружину 8. При этом пружина 4 прикроет клапан 11 и будет держать его в таком положении до тех пор, пока давление в камере 10 (низкого рабочего давления) не станет вновь равным первоначальному. Наоборот, с увеличением расхода газа давление его в камере низкого давления уменьшается, мембрана под действием пружины 8 перемещается вверх и открывает клапан.

Таким образом, автоматически регулируется подача защитного газа из камеры высокого в камеру низкого давления и тем самым поддерживается постоянным рабочее давление. При случайном повышении давления свыше допустимого в камере низкого давления откроется предохранительный клапан 5 и сжатый газ выйдет в атмосферу.

Регулирование рабочего давления защитного газа производится следующим образом. При ввертывании регулировочного винта 9 сжимаются пружины 8 и 4, открывается клапан 11 и давление в камере низкого давления повышается. Чем больше открыт клапан, тем большее количество газа будет приходить через него и тем выше будет рабочее давление газа. При вывертывании винта 9, наоборот, клапан 11 прикрывается и давление газа в камере 10 уменьшается.

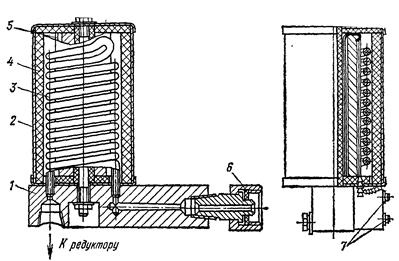

Подогреватель (рис. 8) предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора. При большом расходе углекислого газа (вследствие поглощения теплоты при испарении жидкого углекислого газа) температура газа понижается, что может привести к замерзанию имеющейся в нем влаги и закупорке каналов редуктора.

Подогреватель используют при сварке в углекислом газе. Он состоит из корпуса 1, трубки-змеевика 3, по которой проходит углекислый газ, кожуха 2, теплоизоляции 4 и нагревательного элемента 5 из хромоникелевой проволоки, расположенного внутри змеевика. Подогреватель крепят к баллону накидной гайкой 6. Питание его осуществляют постоянным током напряжением 20 В или переменным током напряжением 36 В. Провода от шкафа управления присоединяют к зажимам 7.

Осушитель, применяемый при использовании влажного углекислого газа для поглощения из него влаги, может быть высокого и низкого давления.

Осушитель высокого давления, устанавливаемый до понижающего редуктора, имеет малые размеры и требует частой замены влагопоглотителя, что неудобно в работе.

Предредукторный осушитель газа (рис. 9) служит для поглощения влаги, содержащейся в газе, и устанавливается после подогревателя газа. Он состоит из корпуса 7, в который сверху и снизу вставлены сетчатые шайбы 4. С внутренней стороны корпуса перед шайбами установлены фильтры 5 из стекловаты. Внутренняя часть корпуса заполнена осушителем. В качестве поглотителя влаги используется обезвоженный медный купорос CuSO4 · 5НдО или силикагель марки ШСМ. Перед заполнением осушителя купорос или силикагель необходимо прокалить в течение 2 часов при температуре 200° С. С помощью гайки 2 втулка 1 через пружину 3 сжимает массу осушителя до полного уплотнения.

Осушитель рассчитан на осушку 30-35 м3 (т. е 4-6 баллонов) углекислого газа при одной зарядке.

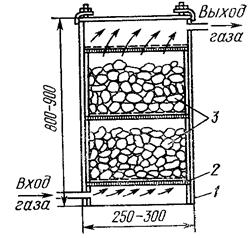

Осушитель низкого давления (рис. 10), имеющий значительные размеры, устанавливают после понижающего редуктора; он не требует частой замены влагопоглотителя. Осушители низкого давления целесообразно применять главным образом при централизованной газовой разводке.

В качестве поглотителя используют силикагель или алюмогликоль, реже - медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенные влагой, поддаются восстановлению путем прокаливания при 250—300 °С.

Расходомеры предназначены для измерения расхода защитного газа. Они могут быть поплавкового и дроссельного типов. Расходомер поплавкового типа—ротаметр (рис. 11,а) — состоит из стеклянной трубки1 с коническим отверстием. Трубка располагается вертикально, широким концом отверстия вверх. Внутри трубки находится легкий поплавок 2, который может свободно в ней перемещаться. При прохождении снизу вверх газ будет поднимать поплавок до тех пор, пока зазор между ним и стенкой трубки не достигнет величины, при которой напор струи газа уравновешивает массу поплавка. Чем больше расход газа и его плотность, тем выше поднимается поплавок. Ротаметр снабжен шкалой 5, тарированной по расходу воздуха. Для пересчета на расход защитных газов пользуются графиками. Общий вид ротаметра РС-3 показан на рис. 11,б.

Расходомер дроссельного типа (рис. 11,б) построен на принципе измерения перепада давления на участках до и после дросселирующей диафрагмы 3 (P1 и P2), который зависит от расхода газа и замеряется манометрами 4. О примерном расходе защитного газа можно судить также по показанию манометра низкого давления газового редуктора. Для этого на выходе редуктора устанавливают дроссельную шайбу (дюзу) с небольшим калиброванным отверстием. Скорость истечения газа через его отверстие, а, следовательно, и расход газа будут пропорциональны давлению газа в рабочей камере. Этот принцип использован в редукторе У-30, где манометр 8 (см. рис. 7) показывает непосредственно расход газа, а не давление в рабочей камере. С этой целью редуктор снабжен двумя дюзами 9 и 13 с калиброванными отверстиями разных диаметров. Поворотом корпуса клапана 11 предельного давления против соответствующей дюзы устанавливают канал 10, каждому положению которого соответствует деление шкалы на манометре 8.

Смесители предназначены для получения смесей газов CO2+O2 и CO2+Ar+ O2. Постовой смеситель УКП-1-71 для получения смеси газов CO2+ O2, отбираемых из баллонов, и автоматического поддержания постоянным заданного состава и расхода газовой смеси состоит из регулятора давления с редуктором ДКП-1-65 и узла смешения газов. Изменяют, состав смеси, заменой дюз. Рамповый смеситель УКР-1-72 позволяет получить смесь CO2+ O2 при отборе кислорода от рампы баллонов, а углекислого газа — от изотермической емкости, предназначенной для сжиженного переохлажденного диоксида углерода. Смеситель обеспечивает питание газом 10—50 сварочных постов.

Газовый клапан, используемый для экономии защитного газа, следует устанавливать по возможности ближе к сварочной горелке; иногда его встраивают в ее ручку. Наибольшее распространение получили электромагнитные газовые клапаны. Газовый клапан следует включать так, чтобы была обеспечена предварительная (до зажигания дуги) подача защитного газа, и выключать — после обрыва дуги и полного затвердевания кратера шва.

Перепускную рампу применяют для подачи в сварочный цех защитного газа при значительном его расходе. Она состоит из двух групп поочередно подключаемых баллонов, коллектора с газовой аппаратурой и трубопровода, по которому защитный газ подается к сварочным постам. Трубопроводы для подачи углекислого газа и его смесей окрашивают в черный цвет.

Сварка в защитных газах

Сварка в защитных газах – одна из по-настоящему эффективных технологий обработки металлов. А все потому, что в ходе работы не поступает воздух к точке сваривания, который отрицательно сказывается на дальнейшей прочности заготовки. И это не все плюсы данного способа.

Ниже в статье вас ждет подробное описание самой процедуры, список применяемых защитных газов, практическое руководство по сварке своими руками, включая тонкости техники безопасности. С этой информацией вы станете более профессиональным и продуктивным специалистом.

Суть технологии сварки в защитных газах

Сварка в среде защитных газов (как автоматическая, так и полуавтоматическая) возникла относительно недавно, и в течение последних 25–30 лет происходило ее стремительное развитие. Многие ошибочно полагают, что этот метод используется только для сваривания тонколистовых конструкций из низкоуглеродистых сталей.

Но на практике посредством такой сварки соединяют и металлические изделия толщиной до 25–30 мм. И самое ценное то, что рабочий процесс можно выполнять в любом пространственном положении.

Дуговая сварка в защитном газе применяется для соединения сложных конструкций с высокими требованиями к выносливости и прочности: в промышленности, для соединения деталей автомобилей, всевозможных трубопроводов и т. д. Она используется для сварки цветных и черных металлов и сплавов на их основе. Наиболее часто применяется для сварки нержавеющей стали, титана, циркония, магния, алюминия и их сплавов. Для каждого металла и сплава используется определенная газовая смесь.

Преимущества и недостатки сварки в защитных газах

Благодаря широкому выбору используемых материалов такая технология стала очень востребована в разных сферах промышленности. Ее основными преимуществами являются:

- удобство процесса, так как сварку можно выполнить из любого пространственного положения;

- отсутствие флюса и шлака;

- высококачественные швы на разных металлах;

- возможность наблюдения за сваркой деталей;

- простота механизации для увеличения производительности;

- умеренные цены.

К недостаткам метода можно отнести:

- тепловая и световая радиация дуги;

- взрывоопасность газовой аппаратуры;

- необходимость остывания горелок;

- возможность наблюдения за сваркой деталей;

Виды защитных газов для сварки

Такая технология позволяет выполнять сварные швы как с помощью неплавящихся (чаще всего вольфрамовых), так и плавящихся электродов. При первом варианте сварной шов достигается в результате расплавления кромок детали и при подаче в зону дуги присадочной проволоки. Металл шва появляется в результате расплавления плавящегося электрода при сварке в защитных газах. Существуют три группы защитных газов:

- только инертные газы – гелий, аргон;

- только активные газы – водород, азот, углекислый газ и др.;

- смесь активных и инертных газов из первой и второй групп.

Выбор необходимого типа защитного газа зависит от химического состава свариваемых металлов, технических требований к сварному соединению, необходимых экономических показателей процесса и других подобных факторов.

- Для сварки углеродистых сталей плавящимся электродом в защитных газах пользуются смесью углекислого газа и кислородом (до 20 %). Это не только исключает пористость шва, но и обеспечивает его глубокое проплавление, хорошую форму, высокую окислительную способность.

- Смесью аргона, углекислого газа (до 20 %) и кислорода (не более 5 %) пользуются для сварки плавящимся электродом легированных и углеродистых сталей. Добавление активного газа стабилизирует дугу, обеспечивает формирование швов и предупреждение пористости.

- Смесь 10–25%-ного углекислого газа с аргоном используют для сварки плавящимся электродом в защитных газах. Добавление углекислого газа при сварке углеродистых сталей исключает появление пор, стабилизирует дугу и защищает зону сварки при сквозняках, при сварке тонкостенного металла способствует улучшению формирования шва.

- Смесью аргона и кислорода (от 1 до 5 %) пользуются для сваривания низкоуглеродистых и легированных сталей плавящимся электродом. Добавление кислорода к аргону снижает значение критического тока, улучшает форму шва и предупреждает появление пор.

- Смесью активных и инертных газов рекомендуется пользоваться и с целью увеличения производительности сварного процесса, металлургической обработки расплавленного металла, изменения формы шва и увеличения глубины проплавления, повышения устойчивости дуги. Во время сварки в газовой смеси становится интенсивнее переход электродного металла в шов.

Необходимое оборудование для сварки в защитных газах

Что касается аппаратуры, то следует отметить, что для сварки в защитных газах в большинстве случаев используются сварочные полуавтоматы. В них скорость подачи присадочной проволоки и параметры дуги определяются благодаря автоматическим элементам. Исполнителю остается только следить за скоростью и передвижением сварочных головок (горелок).

Наиболее предпочтительными для сварки в защитных газах являются комплексы MIG/MAG.

Важную роль при использовании саморегулирующихся сварочных систем играют источники питания. Они должны обладать жесткой электрической характеристикой с пологим падением тока. Форма сварочной горелки может быть как прямой, так и изогнутой. В зависимости от метода можно применять водяное или воздушное охлаждение. Изогнутая форма сопла облегчит проведение сварочных работ в труднодоступных местах.

Режимы сварки в защитных газах

Для операций такого типа чаще всего пользуются полуавтоматическими инверторными агрегатами. Они позволяют выполнить настройку подаваемого напряжения и электричества. Помимо этого, такие агрегаты выполняют функцию базовых источников питания, а их опции и мощность регулировки могут варьироваться в зависимости от используемой модели. При стандартных видах работ (когда не нужно обрабатывать толстостенные сплавы) подойдет обычная аппаратура.

Рекомендуем статьи

Основные отличия автоматизированной дуговой сварки в защитных газах преимущественно заключаются в следующих параметрах: толщина металла, диаметр проволоки, сила электрического тока, подаваемое напряжение, скорость подачи контакта и расход газа. Их можно отобразить следующим образом:

- 15 см; 0,8 мм; 120 А; 19 В; 150 м/ч; 6 ед/мин;

- 7 мм; 1 мм; 150 А; 20 В; 200 м/ч; 7 ед/мин;

- 2 мм; 1.2 мм; 170 А; 21 В; 250 м/ч; 10 ед/минут;

- 3 мм; 1,4 мм; 200 А; 22 В; 490 м/ч; 12 ед/мин;

- 4-5 мм; 0,16 см; 250 А; 25 В; 680 м/ч; 14 ед/минут;

- 6 мм и более; 1,6 мм; 300 А; 30 В; 700 м/ч; 16 ед/мин.

Такие параметры считаются стандартными и предназначаются для процессов с применением углекислоты.

Электроды для сварки в защитных газах

Сварка производится как неплавящимися, так и плавящимися электродами. Неплавящиеся электроды (графитовые, угольные или вольфрамовые) необходимы только для возбуждения и поддержания горения дуги. Чтобы заполнить разделку свариваемых кромок в зоне дуги, необходимо ввести присадочный металл в виде проволоки или прутков. При этом графитовые или угольные электроды используют чаще всего только при работе с легированными сталями, потому что они не смогут обеспечить устойчивое горение дуги, в результате чего сварной шов будет пористый и иметь темный налет.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В основе плавящегося электрода используется сварочная проволока из металла, который по химическому составу близок к свариваемому металлу.

При полуавтоматической сварке в защитных газах используют неплавящиеся электроды и специальные инверторные шланговые сварочные полуавтоматы. Суть выполнения таких работ заключается в передвижении сварочной головки вдоль линии сварного шва одновременно при опоре на присадочную проволоку, имеющую сечение 1-2 мм.

При автоматической сварке в защитных газах могут использоваться как плавящиеся, так и неплавящиеся электроды. Работы такого типа производятся на специальных автоматах с закрепленной головкой на вращающейся консоли. Тем самым появляется возможность одновременной обработки сразу на нескольких рабочих участках.

Руководство по сварке в защитных газах

Главным отличием от других методов сварки является то, что нахождение дуги происходит в струе защитного газа, вытесняющего окружающую среду. За счет этого исключается взаимодействие расплавленного металла с кислородом и азотом.

1. Подготовка и соединение кромок

Несмотря на ряд достоинств метода, перед началом сварки в среде защитных газов необходимо выполнить подготовку соединяемых деталей.

Во избежание брака, следует последовательно выполнить ряд таких действий:

- произвести выравнивание поверхностей;

- зачистить и удалить следы коррозии;

- убрать заусенцы;

- прогреть заготовки.

Методы подготовки кромок под сварку (механические, газовые и т. д.) ничем не отличаются от других видов сварок. Конфигурация кромочных разделок и их геометрические параметры должны быть выполнены в соответствии с техническими требованиями изделия или по ГОСТ 14771-76.

При автоматической или полуавтоматической сварке в защитных газах плавящимся электродом при толщине металла не более 8 мм можно выполнить полностью проваренный шов, даже не используя разделку кромок и не делая зазор между ними. При разделке кромок и зазоре полный провар можно получить при толщине стенки металла до 11 мм. При автоматическом виде сварки производительность изготовления стыковых соединений можно значительно увеличить, используя разделку без скоса кромок.

Для сварки металлических заготовок толщиной до 40 мм необходимо оставить зазор в нижней части стыка между кромками до 10 мм. Чтобы удерживать постоянное значение зазора в зоне сварки, нарушаемое по причине поперечной усадки, в каждом проходе сварки необходимо применить шарнирное закрепление деталей с таким углом раскрытия кромок, который будет соответствовать толщине обрабатываемого металла.

При многослойном выполнении сварки сталей с применением углекислого газа перед выполнением каждого последующего слоя необходимо всю поверхность наложенного слоя тщательно зачистить от шлака и брызг. Чтобы свести к минимуму появление металлических брызг, на поверхность детали из углеродистой стали можно нанести слой с помощью специального аэрозольного препарата типа «Дуга».

Проводить сварку можно даже при непросохшем препарате. Сборка деталей осуществляется при помощи прихваток, скоб, клиньев или струбцин. При сварке в защитных газах делать прихватки лучше всего таким же методом, которым будет выполняться сварка. Перед сваркой прихватки следует осмотреть, а при сваривании переварить.

2. Подбор проволоки и техника ее подачи.

Наиболее значимой характеристикой, на которую следует обращать особое внимание, является прочность металла шва. Здесь подразумевается высококачественное выполнение спайки, отсутствие трещин и пор. Добиться этого можно при помощи добавления следующих химических добавок:

- Al – алюминий;

- Zr – цирконий;

- Mn – марганец;

- Si – кремний;

- Ti – титан.

Все эти элементы останавливают соединение углерода и кислорода и препятствуют образованию СО (угарного газа). В итоге остается только шлак, который является абсолютно безвредным.

Добавление таких элементов, как Mn и Si, положительно скажется на форме шва и текучести ванны. Оставшиеся элементы увеличат ее вязкость. Такая проволока хорошо подойдет для сваривания труб.

В маркировку электрода включаются следующие параметры:

- цифры, обозначающие диаметр в миллиметрах;

- индекс «СВ»;

- процентное содержание углерода;

- буквенное обозначение химического элемента, из которого состоит электрод;

- усредненное содержание этого элемента.

Способ подачи электрода будет зависеть от аппарата. При ручном методе сварки в среде защитных газов все операции осуществляются непосредственно специалистом.

При полуавтоматической сварке предполагается автоматическая подача проволоки.

3. Расчет расхода газа.

Посчитать расход газовой смеси за время сварки можно несколькими способами. Необходимо определить тип производства – единичное или массовое. При мелкосерийном изготовлении для определения затрат на газ деталей применяется следующая формула:

N = P × R, где P – расход проволоки в килограммах, а R – коэффициент затрат газа на 1 кг электродов. Значение последнего параметра рекомендуется выбирать из диапазона от 1,15 до 1,3.

Техника безопасности при сварке в защитных газах

Не забывайте, что защитные газы используются только для защиты металла от порчи, но не являются безопасными для самого сварщика. Существует ряд важных правил, которые следует выполнять при выполнении сварки в среде защитных газов:

Обобщенно можно сказать, что любые виды сварочных работ обладают повышенной степенью опасности, поэтому каждому работнику необходимо в первую очередь самому заботиться о защите органов дыхания, зрения и кожи. Даже непродолжительный процесс сварки в личном гараже нельзя производить без маски, термоустойчивых перчаток и респиратора. Только при наличии такой защиты будет уверенность, что выполнение качественной сварки не нанесет вреда вашему здоровью.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Дуговая сварка в защитном газе

Дуговая сварка в защитном газе позволяет получить швы исключительного качества: за счет блокирования доступа воздуха соединение получается без пор и шлаков. Однако это вовсе не означает, что технология сама делает свое дело, а от сварщика ничего не зависит.

Для получения качественного результата необходимо правильно провести подготовительные и основные манипуляции. В нашей статье мы расскажем, как проводится дуговая сварка в защитных газах, что нужно сделать перед началом работ и какие правила безопасности необходимо соблюдать.

Суть метода дуговой сварки в защитном газе

Нюансы названия аргонодуговой сварки (TIG) по ГОСТу

Отличительной чертой дуговой сварки в защитном газе является использование специальной газовой среды, которая предохраняет нагретый до высокой температуры и плавящийся металл заготовки и электрода от контакта с воздухом. Содержащийся в нем кислород вызывает окисление металла и отрицательно влияет на качество сварных соединений. Именно поэтому и прибегают к сварным работам в среде инертных или активных защитных газов. Они поступают в зону сварочной дуги, обтекая ее и заполняя сварочную ванну, тем самым предотвращая негативное воздействие кислорода на металлы.

Дуговая сварка в среде защитных газов обладает следующими достоинствами:

- высокой производительностью, превышающей в 2-3 раза потенциал обычной технологии, не предполагающей использование защитных сред;

- возможностью проведения работ в любом положении, отсутствием необходимости в последующей обработке сварных соединений от шлаков и окислов, отличной защитой рабочей зоны от негативного воздействия кислорода;

- небольшой зоной нагрева заготовки;

- незначительными деформациями свариваемых изделий и конструкций;

- возможностью наблюдения за формированием сварного шва;

- использованием как механических, так и автоматических сварочных аппаратов.

Что касается недостатков технологии, то они заключаются в относительно высокой стоимости работы, поскольку требуется специальная аппаратура, дорогостоящие защитные газы, расходные материалы.

Виды газов для дуговой сварки

Для этой технологии дуговой сварки используют инертные и активные газы.

Инертные – аргон и гелий – не вступают в реакцию с металлом заготовок. С их помощью соединяют алюминиевые, титановые и другие металлические изделия. Дуговая сварка в защитном газе с использованием неплавящихся электродов подходят для работы с тугоплавкими сталями.

Также для дуговой сварки в защитном газе используют азот, водород, кислород. Наиболее выгодным с экономической точки зрения является применение углекислого газа.

Защитные газы, используемые при сварных работах, обладают следующими отличительными характеристиками:

- Аргон – невзрывоопасный, невоспламеняющийся, помогает получить качественный шов, надежно предохраняет сварную ванну от попадания атмосферного кислорода.

- Гелий – переходит в сжиженное состояние при температуре -269 °С, поставляется в баллонах, где находится под давлением в 150 атм.

- Углекислый газ – бесцветный, без запаха, выделяется из дымовых газов при помощи специальной аппаратуры.

- Кислород – получают из атмосферного воздуха путем его охлаждения, газ способствует горению.

- Водород – приобретает взрывоопасные свойства при контакте с воздухом, бесцветный и без запаха, требует неукоснительного соблюдения правил безопасности, способствует воспламенению.

Для дуговой сварки в защитном газе плавящимся электродом используют углекислый газ. Под воздействием температуры он распадается на угарный газ и кислород. Для предотвращения окисления металла пользуются присадками с кремнием и марганцем в составе.

Эти вещества, вступая между собой в химическую реакцию, приводят к образованию шлака, который покрывает сварной шов. Шлак не влияет на качество соединения, однако нуждается в устранении.

Прежде чем приступить к автоматической или ручной дуговой сварке в защитном газе, необходимо удалить воду из газового баллона, перевернув его. Процедура требует периодического повторения. Игнорирование этого процесса приведет к тому, что сварной шов получится низкокачественным и пористым.

Заготовки из меди и нержавейки сваривают в защитной среде аргона с использованием графитовых или угольных электродов. Защитный газ не вступает в химическую реакцию с названными металлами. Вольфрамовые стержни для этой технологии не подходят, поскольку быстро расходуются.

Существенное значение для получения качественного сварного соединения имеет правильная настройка аппаратуры. Необходимо ориентироваться на сложность работы, материал и толщину заготовок и т. п. В большинстве случаев дуговая сварка в защитном газе проводится на оборудовании с напряжением от 150 до 500 А, способным создать дугу мощностью от 22 до 30 В, расход газа в этом случае не превышает 10 л/мин.

Оборудование для дуговой сварки в защитном газе

Дуговую сварку в защитном газе чаще выполняют с помощью полуавтоматических инверторов, позволяющих регулировать напряжение и силу тока. Инверторы одновременно являются источниками питания. Производители выпускают оборудование с дополнительными опциями, однако для работы с заготовками из металлов средней толщины подойдут простые модели.

Полуавтоматические аппараты для сварки.

Оборудование для дуговой сварки в защитном газе бывает:

- Локальным, в котором подача газа осуществляется из сопла напрямую. Это наиболее распространенные аппараты, которые не подходят для работы с крупногабаритными заготовками.

- Общим, которое позволяет регулировать атмосферу в рабочей зоне. Аппараты оптимальны для работы с габаритными конструкциями.

Регулировка атмосферы происходит следующим образом:

- откачка воздуха из внутренней полости;

- закачка газа;

- непосредственно сварные работы.

Для дуговой сварки в защитном газе, помимо сварочного аппарата, потребуются следующие расходные материалы и оборудование:

- Присадочные прутки помогают выполнить аккуратный сварной шов на заготовках из сложных металлических сплавов (цветных, нержавеющих, стальных металлов). При выборе присадок ориентируются на состав материала обрабатываемой заготовки. Присадка и неплавящийся электрод выступают в качестве припоя.

- Проволока используется при дуговой сварке в защитной среде аргона. Ее подача осуществляется автоматически из установленной на инверторе катушки. Наряду с прутьями используется для формирования шва при сварке неплавящимся электродом.

- Шланги и фитинги – расходные материалы, которые периодически требуют замены. Длина шланга должна быть такой, чтобы между аппаратом и обрабатываемой деталью оставалось достаточное количество места.

Системы для подачи проволоки.

При ручной дуговой сварке в защитном газе проволоку в рабочую зону подает сварщик. В автоматическом оборудовании подача выполняется без участия мастера. Однако он может выбирать скорость подачи в зависимости от силы тока.

Системы подачи проволоки делятся на:

- стационарные, устанавливаемые на инверторе;

- передвижные, размещаемые на различном оборудовании.

При неоспоримых достоинствах они обладают и некоторыми недостатками: сложностью конструкции и нуждаемостью в периодическом обслуживании. Для этой работы требуется специалист, обладающий специальными познаниями.

Подготовительный этап перед дуговой сваркой в защитном газе

Подготовка к дуговой сварке в защитной газовой среде заключается в разделке кромок заготовок в соответствии с требованиями ГОСТ или других технических стандартов. При использовании механического оборудования сварщик может не разделять края деталей, полностью проваривая металл и не оставляя между кромками зазоров. Если соединяемые элементы располагаются на некотором расстоянии друг от друга либо произведена разделка их краев, то выполняется проварка, однако толщина шва не должна превышать 1,1 см. Если разделка боковых углов кромок не имеет откосов, то можно повысить производительность автоматической дуговой сварки.

При приварке происходит усадка металла, негативно влияющая на зазор между заготовками. Во избежание некачественного результата, детали крепятся друг к другу шарнирами под определенным углом в зависимости от размера деталей.

Дуговая сварка в защитном углекислом газе требует предварительной очистки поверхности заготовок от шлака и загрязнений. Для снижения уровня загрязнения в процессе работы детали обрабатывают специальными жидкими составами. Не требуется ждать полного высыхания жидкости до начала сварных работ. В дальнейшем конструкцию собирают с помощью клиньев, скоб, прихваток и т. п. До сборки изделие необходимо тщательно осмотреть.

Способы дуговой сварки в защитном газе

На предприятиях при проведении строительных работ используют автоматическое оборудование для дуговой сварки в защитном газе. Применение такой аппаратуры позволяет полностью контролировать весь процесс соединения заготовок. В то же время для бытовых нужд сварочные автоматы не подходят, поскольку являются сложными и дорогостоящими.

Различаются аппараты для дуговой сварки в защитном газе по используемым инструментам. К примеру, для работы с рядом металлов оптимальны неплавящиеся электроды. К тому же опытные сварщики четко определяют глубину проплавления металла. Поскольку в автоматических аппаратах работа горелки и подача присадочной проволоки осуществляется автоматически, то дефекты сварного шва в виде непроваренных участков практически не встречаются.

Важно помнить, что неплавящиеся электроды подходят в основном для сварных работ с заготовками из тонкостенных металлов. Если же предстоит соединять изделия из толстостенного металла, то качество шва при таком варианте будет ниже.

Неплавящиеся вольфрамовые, угольные или графитовые электроды отлично подходят для работы с конструкциями из нержавейки.

Плавящиеся электроды оптимальны для дуговой сварки в защитном газе изделий из большинства металлов. Они не требуют использования дорогостоящего оборудования, позволяют сваривать детали в труднодоступных местах, а также выбирать положение заготовок и сварщика в пространстве.

Техника безопасности при дуговой сварке в защитном газе

Защитная газовая среда предотвращает порчу металла во время сварных работ, однако газ представляет опасность для самого сварщика. Поэтому при дуговом способе соединения деталей важно соблюдать правила безопасности, пользоваться защитной одеждой, масками, перчатками. Поскольку кислород легко воспламеняется, использовать его нужно с особой осторожностью. Газовые баллоны хранятся и применяются при работе только в вертикальном положении. Нельзя пользоваться баллонами, у которых истек срок поверки, есть следы механических повреждений.

Проводить дуговую сварку в защитном углекислом газе можно только в хорошо проветриваемом помещении. Различные газовые среды требуют применения подходящих редукторов. Шланги не должны быть спутанными, а также не следует их подвергать воздействию открытого огня, искр, горячих и тяжелых предметов.

В помещении, в котором проводятся сварные работы, не должны присутствовать посторонние люди, домашние животные, легковоспламеняющиеся, горючие вещества и т. п.

Перед началом работы мастер проверяет исправность пусковой системы, герметичность шлангов. Дуговую сварку в защитном газе на неисправном оборудовании проводить запрещено. Закрытые, а также сырые помещения требуют от сварщика использования прорезиненной одежды и специальных ковриков. Запрещается работать с незакрепленными, плохо закрепленными заготовками и конструкциями, изделиями, расположенными на неустойчивых поверхностях, а также в условиях ограниченной видимости.

Дуговая сварка в защитной газовой среде эффективна, при этом легко выполнима как в промышленных, так и в бытовых условиях. Она требует минимальных затрат на оборудование и расходные материалы, при этом предлагая сварщику широкий круг возможностей.

Виды полуавтоматической сварки

Полуавтоматическая сварка – частично механизированный процесс. В отличие от ручной дуговой сварки, где используются сменяемые штучные электроды, часть работы выполняет машина. Полуавтоматическая технология также отличается от полностью автоматизированной, которая происходит без участия человека. В этой статье мы опишем, какие существуют виды полуавтоматической сварки, ее преимущества и недостатки, а также возможные нюансы работы.

Устройство и назначение полуавтомата

В полуавтоматической сварке не нужно самостоятельно подавать электрод и производить его замену в держателе. В машинном устройстве вместо электрода установлена специальная проволока. Она автоматически выходит в зону сварки. Сварщик регулирует нужную подачу и, выдерживая определенное расстояние до металла, выполняет работу.

Различные виды полуавтоматической сварки просты в исполнении и не требуют специальных знаний. Все оборудование и детали стоят относительно недорого. Именно преимущество в цене делает данный тип сварки популярным как в крупной промышленности, так и в фирмах технического обслуживания или ремонта.

Также аппараты полуавтоматической сварки широко используются частными мастерами, а также непрофессионалами в работе дома или на даче. Перед покупкой оборудования вам необходимо изучить основы этой технологии, определить нужную область применения, затем подобрать конкретную модель устройства.

Механизм полуавтоматического оборудования универсален для всех типов сварки. Основные детали устройства:

- источник питания, блок управления, панель индикации и элементы ручной настройки;

- кабель-шланг для подачи проволоки, газа и тока в сварочную область (иначе – сварочный рукав), кабель для подсоединения к «массе»;

- сварочная горелка;

- механизм для автоматического выхода проволоки;

- емкость с инертным или активным газом, специальное газовое оборудование.

Помимо перечисленных основных элементов, для некоторых видов полуавтоматической сварки могут понадобиться дополнительные устройства. Например: размоточные приспособления, оборудование для соединения трубопроводов, стойки для рукавов, ограничивающие экраны, вытяжки и т. д.

Плюсы и минусы полуавтоматической сварки

Плюсы сварки полуавтоматом:

- Эта технология позволяет выполнять сварку быстро и эффективно, дает качественное соединение даже тонких металлических изделий.

- Метод характеризуется высокой сварочной производительностью, которая значительно выше, чем в ручной, газовой и других сварках.

- Механизированная сварка в среде защитных газов удобна тем, что ее можно делать в любом положении (горизонтальном, вертикальном, нижнем, потолочном).

- Нет необходимости использовать сварочные флюсы и покрытия. Значит, вам не потребуется дальнейшая очистка шва от шлака.

- Более сконцентрированные сварочные дуги. Благодаря этому уменьшается область термического воздействия.

- Различные виды сварки полуавтоматом практически исключают возникновение напряжений и деформаций.

- Данную сварочную технологию можно довести до полной автоматизации.

Рекомендуем статьи по металлообработке

Недостатки полуавтоматического метода:

- Если вы выполняете работу в открытом или продуваемом месте, возможны нарушения газовой защиты.

- Электродный металл может разбрызгиваться. Часто это случается при работе с углекислым газом.

- Если вы работаете в режиме повышенной мощности аппарата, вам нужно дополнительно использовать водную систему охлаждения, так как прибор перегревается.

Основные типы полуавтоматической сварки

Главный элемент устройства полуавтомата – источник сварочного тока или блок питания. Есть два возможных варианта построения узла тока. Стандартно используются системы на основе понижающего трансформатора.

Однако уже несколько лет производители отдают предпочтение системам с инверторными преобразователями.

Полуавтоматические устройства с инверторами имеют явные преимущества перед аналогами, что подтверждается многочисленными тестами.

Вот основные плюсы различных видов инверторных приборов полуавтоматической сварки:

- высокая стабильность горения электрической дуги, которая сохраняется и при низком питающем напряжении;

- высокий КПД (значительно выше, чем в устройствах на основе трансформатора);

- небольшая масса и размеры всего устройства.

Преимущество трансформаторных систем в том, что они достаточно просто устроены. Если возникнет поломка, прибор можно будет починить, не имея при этом специальных знаний.

Устройства полуавтоматов могут отличаться, что обусловлено тем, что они используют разное напряжение. Приборы для индивидуальных мастеров, работающих дома, подключаются к однофазной сети с напряжением 220 Вольт.

Устройства, которые используют на промышленных предприятиях, обычно предназначены для сетей с трехфазным напряжением. Они могут работать при более высоких значениях тока, при больших нагрузках и с более толстыми проволоками.

Виды полуавтоматической сварки в среде защитных газов

Один из самых популярных видов сварки полуавтоматом – сварка в среде защитных газов (MIG/MAG-сварка). Данная технология подходит для соединения частей из любого металла, при этом вы можете беспрепятственно работать как на открытом воздухе, так и в помещении.

В приборе имеется специальное устройство, осуществляющее подачу проволоки в сварочную горелку с определенной скоростью. Механизм устройства состоит из электродвигателя, редуктора, прижимных и подающих роликов и кассеты с самой проволокой. Подающий механизм может быть открытым или закрытым. Также различают простые (содержат одну или две пары роликов) и сложные системы (четыре и более роликовых агрегата).

Подача проволоки, регулируемая пультом управления от десяти и более метров, возможна при наличии промежуточных механизмов. Благодаря им увеличивается область проведения сварки. Все дополнительные механизмы четко взаимодействуют с основными. Так осуществляется постоянное действие полуавтомата и газового устройства.

Этапы данного типа полуавтоматической сварки:

- подготовка свариваемых кромок;

- подбор сварочных материалов;

- установка режима работы прибора;

- непосредственно процесс сварки, выполняемый по специальной технике;

- оценка работы, проверка полученных швов.

Технология сварки зависит от типа соединения: стыкового, внахлестку, углового «в лодочку», таврового. При этом учитывается расположение швов. Так, горизонтальные швы должны идти углом назад и слева направо без поперечных колебаний. Вертикальные швы идут снизу вверх при небольшой толщине металла и снизу вверх при толщине изделий от 4 мм.

Чтобы заполнить разделку, выполняются поперечные колебательные движения. Во время работы перед новым подходом сварки удалите направленный шарик на конце проволоки.

Описываемый вид полуавтоматической сварки отличается простотой и эффективностью. Неудобство заключается лишь в постоянном использовании газового баллона. Если вам необходимо все время передвигаться с места на место, можно использовать тележку. Преимущество технологии в низкой стоимости газа (наиболее дешевый вариант – газ аргон). Также метод отличается высоким качеством швов.

Тонкости и виды полуавтоматической сварки под флюсом

По стандарту ГОСТ 8713 (1979 г.) проволока с флюсом должна использоваться для неразъемной сварки материалов из стали и сплавов на основе железоникелевых соединений. Метод подходит для любых сварочных работ, в том числе и высокой сложности.

Освоение навыков сварочных работы под флюсом не потребует много времени и денежных затрат. Флюс представляет собой гранулированный порошок, при горении он образует защитный слой из газа и шлака.

Электродуговой тип полуавтоматической сварки с применением защитного порошка – достаточно простой, при этом надежный метод. Он позволяет получать качественные и прочные швы.

Работа под флюсом включает соединение расплавленного металла двух разных изделий в присутствии защитного порошка. Металл и флюс плавятся под воздействием высоких температур электродуги.

При плавлении гранул образуется особая пленка. Она предохраняет сварочную ванночку от контакта с кислородом, а также предотвращает разбрызгивание металла.

Сам шов покрывается тонким слоем шлака, под ним равномерно остывает соединение. Получившуюся корку легко удалить механическим путем. Это делается в обязательном порядке для визуальной оценки качества шва.

Для удаления шлака можно использовать обычный молоток. При ударах шлак должен осыпаться. До этого вам нужно снять остатки флюса – они могут повторно использоваться при следующей сварке.

Различные виды полуавтоматической сварки под флюсом предполагают использование разных его типов. Определенные марки подбираются для работы с разными типами стали (высоколегированная или высокоуглеродистая), цветными металлами, сплавами и т. д.

Также сами флюсы делятся на два вида:

- Не плавленые (испеченные и керамические). Представляют собой гранулы с легирующими добавками. Они дают высокое качество сварного соединения.

- Плавленые. В составах присутствует стекло или пемза.

Не плавленые виды флюса получают путем измельчения основного материала и дальнейшего его соединения с жидким стеклом. Используются для добавления легирующих присадок в тело шва. Плавленые флюсы выполняются путем спекания материалов.

Для электро- и газосварки также используются разные виды защитного флюса. В основном они различаются по составу. Составы для электросварки содержат специальные солевые гранулы на основе фторидов и хлоридов. Этот вид сварки выполняется с переплавом шлаков с активными металлами.

Соединения солевых и оксидных растворов позволяют применять смешанные флюсы, предназначенные для сварки легированной стали. Оксидные флюсы используются для сварки различных видов стали с присутствием фтора.

Виды полуавтоматической сварки выполняются с применением флюсовой проволоки без газа. Это дает лучшее качество соединений. На прочность и другие свойства полученного соединения влияют химические составы исходных материалов.

Сварочные проволоки из стали выполняются в соответствии с ГОСТом 2246 (1970 г.). Проволока должна подбираться под материал свариваемых изделий.

Итак, проволока может изготавливаться на основе трех видов стали:

- легированной;

- высоколегированной;

- конструкционной, низкоуглеродистой.

Размер сечения сердечников – до 12 мм (это значение зависит от толщины металла). Проволока поставляется в бухтах длиной до 80 м. При необходимости ее наматывают на кассеты или катушки.

Стальная проволока, используемая в различных видах полуавтоматической сварки, должна храниться особым образом. Необходимо, чтобы место хранения было сухим, не пропускало влажный воздух. Если металл покрылся ржавчиной, обработайте его бензином или керосином.

Для работы с изделиями из алюминия используют проволоки, выполняемые по ГОСТам 7871 и 16130. Обычно это омедненные проволоки, которые не нужно дополнительно обрабатывать при сварке.

Читайте также: