Подготовка труб к сварке

Обновлено: 06.05.2024

Для соединения стальных труб теплопроводов используют электроду говую автоматическую, полуавтоматическую и ручную сварку. Газовой сваркой соединяют трубы малого диаметра (с небольшой толщиной стенки труб). Вместе с тем газ широко применяют для резки труб. Способы сварки, а также типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов должны соответствовать ГОСТ 16037-80.

После этого шлифовальными машинками, напильниками, реверсивными угловыми пневматическими щетками зачищают кромки до металлического блеска на длину не менее 10 мм снаружи и внутри. Центрирование стыка и поддержание труб при прихвате стыка осуществляются с помощью крана-трубоукладчика и центраторов, которые бывают наружные (винтовые, эксцентрические и звеньевые) и внутренние (гидравлические, пневматические и механические).

Сборка и сварка стальных труб

а,б — центраторы винтовой и эксцентриковые (для труб диаметром не более 350 мм)

в— центратор наружный; раликозвеньевой (для труб 520-1020 мм)

г — то же внутренний гидравлический (для труб 520 -1020 мм);

д, ш — последова-тельность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом;

ж — схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса;

з — то же для сварки корня шва шланговым держателем полуавтомата А-547р;

и, к — порядок наложения корневого шва при сварке труб большого диаметра тремя сварщиками;

л — то же заполнение остальной части шва двумя сварщиками;

1 — натяжной винт; 2 — свариваемые трубы; 3 — отверстие для воротка; 4 — центрирующие элементы;

5 — стык труб; 6 — штанга; 7 — ролики; 8 — лежни под трубы; 9 — корневой слой шва;

10 — сборник для флюса; 11 — сварочная проволока; 12 — регулировочный винт;

13 — панель с реостатом, вольтметром и выключателями; 14 — бункер для флюса;

15 — подающий механизм с двигателем и редуктором; 16 — кассета со сварочной проволокой;

17 — штатив; 18 — флюс; 19 — роликовая опора; 20—шланговый держатель; 21 — головка держателя;

(1)(2)(3) — позиции сварщиков; I, II, III — последователь¬ность наложения сварного шва неповоротного стыка

Электросварщик, проверив универсальным шаблоном величину зазора между торцами стыкуемых труб по всей окружности, прихватывает сваркой стык, после чего центратор снимается. По условиям прочности число прихваток в зависимости от диаметра свариваемых трубопроводов целесообразно принимать для труб диаметром до 100 мм — 1—2; для труб диаметром от 100 до 426 мм — 3—4; для труб диаметром свыше 426 мм — через каждые 300—400 мм по окружности. Длина одной прихватки должна быть для труб диаметром до 100 мм — 10—20 мм, для труб диаметром от 100 до 426 мм — 20—40 мм; для труб диаметром свыше 426 мм — 30— 40 мм. Высота прихватки должна составлять 0,6—0,7 толщины стенок труб, но не менее 3 мм для труб с толщиной стенки до 10 мм, а при большей толщине стенки — 5—8 мм.

Поворачивание звена при сварке труб производится после наложения шва на четверть окружности трубы с каждой ее стороны. Закрепляют звенья деревянными клиньями на лежнях у стыка. Сборка электросварных прямошовных труб производится с расположением продольных швов вверху трубы со смещением их относительно друг друга, что создает определенные удобства для осмотра при испытании трубопроводов.

Сварка поворотных стыков производится в горизонтальном положении с поворачиванием труб, а в вертикальном и потолочном положениях — без поворота труб. Сварка без поворачивания труб применяется при приварке к трубам отводов и компенсаторов, при сварке звеньев труб между собой и при монтаже узлов. Наиболее ответственными и сложными являются потолочные и горизонтальные швы соединений вертикально расположенных труб. Стыки звеньев труб на трассе могут свариваться как вручную, так и с помощью полуавтомата под слоем флюса или в среде углекислого газа. В зависимости от характера и условий работ выбирают сварочное оборудование, позволяющее вести сварку на постоянном или переменном токе.

Подготовка труб и деталей к сборке и сварке стыков

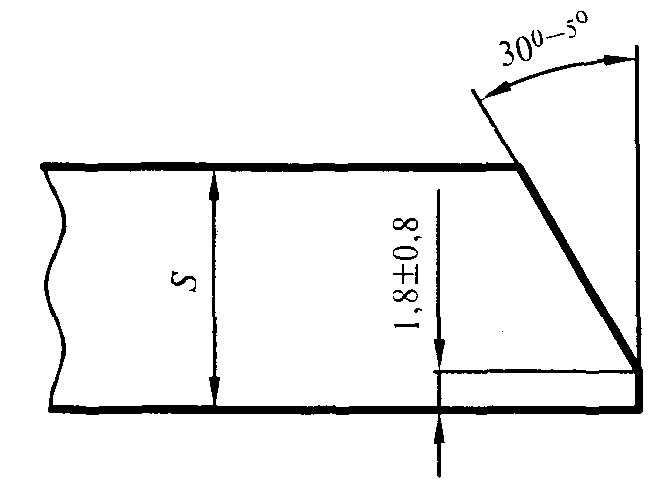

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлифмашинкой.

Схема обработки кромки

Перед сборкой труб необходимо:

Концы труб, имеющие трещины, надрывы, забоины, задиры фасок глубиной более 5 мм, обрезают.

При температуре воздуха ниже минус 5 °С правка концов фуб без их подогрева не рекомендуется.

Сборку стыков труб производят на инвентарных лежнях с использованием наружных или внутренних центраторов.

Допускаемое смещение кромок свариваемых фуб не должно превышать величины 0,155 + 0,5 мм, где 5 — наименьшая из толщин стенок свариваемых труб.

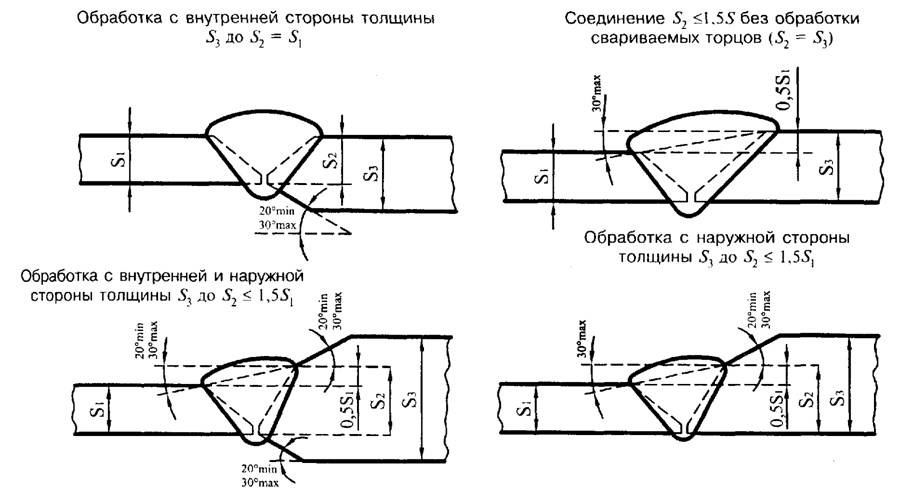

Сварка стыков разнотолщинных фуб или труб с соединительными деталями допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает

2,0 мм). Сварка фуб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандартных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлес- точные соединения «фуба в трубе» размером */50х40, 40x32, 32x25, 25x20 мм.

Сварка нахлесточных соединений производится в соответствии с ГОСТ 16037 с выполнением следующих требований:

- просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

- величина нахлеста по длине соединяемых труб не менее 3 см;

- на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

- соединение свариваемых торцов после специальной подготовки (утонения) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки S3 до толщины S2 свариваемого торца, которая не превышает 1,5 толщины менее толстостенного элемента S1.

Обработка свариваемых торцов труб

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем:

- на 15 мм — для труб диаметром до 50 мм;

- 50 мм — для труб диаметром от 50 до 100 мм;

- 100 мм — для труб диаметром свыше 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

При закреплении труб в зафиксированном под сварку положении электродами, применяемыми для сварки корневого шва, следует выполнять равномерно расположенные по периметру стыка прихватки в количестве:

- для труб диаметром до 80 мм — 2 шт.;

- для труб диаметром свыше 80 мм до 150 мм — 3 шт.;

- для труб диаметром свыше 150 мм до 300 мм — 4 шт.;

- для труб диаметром свыше 300 мм — через каждые 250 мм.

Высота прихватки должна составлять */3 толщины стенки трубы,

но не менее 2 мм; длина прихватки 20-30 мм при диаметре стыкуемых труб более 50 мм.

При сварке на внутреннем центраторе и последующей сварке целлюлозными электродами сварщикам следует приступать непосредственно к выполнению корневого шва без прихваток. Если в процессе сборки и установки технологического зазора прихватка была произведена, она должна быть полностью вышлифована и заварена вновь при сварке корневого шва.

Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб производится просушка или подогрев торцов труб и прилегающих к ним участков путем нагрева до 50 °С:

- при наличии влаги на трубах — независимо от температуры окружающего воздуха;

- при температуре окружающего воздуха ниже плюс 5 °С.

Сварочные работы на открытом воздухе во время дождя, снегопада, тумана и при ветре свыше 10 м/с можно выполнять при условии обеспечения зашиты места сварки от влаги и ветра.

Необходимость предварительного подогрева стыков определяют в зависимости от марок стали свариваемых труб, подразделяющихся на следующие группы:

- I — из спокойной (сп) и полуспокойной (пс) стали марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380; 08, 10, 15 и 20 по ГОСТ 1050;

- II — из кипящих (кп) сталей марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380;

- III — из низколегированных сталей марок: 09Г2С, 16ГС, 17ГС, 17Г1С и др. по ГОСТ 19281; марки 10Г2 по ГОСТ 4543.

Предварительный подогрев стыков производят при сварке труб с толщиной стенки от 5 до 10 мм электродами с рутиловым или целлюлозным покрытием при температуре наружного воздуха: ниже минус 20 °С — для труб I и II групп; ниже минус 10 °С — для труб III группы.

При сварке при температуре минус 10 °С подогрев труб с толщиной стенки более 10 мм обязателен. Минимальная температура подогрева должна составлять 10 °С и измеряться на расстоянии 5-10 мм от кромки трубы. Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами (ТУ 6-10-1110). Место замера температуры контактными термометрами нужно предварительно зачистить металлической щеткой.

Если необходимы и просушка, и подогрев стыка, то производится только подогрев стыка. Не рекомендуется зажигать дугу с поверхности трубы. Дуга зажигается с поверхности разделки кромок или же с поверхности металла уже выполненного шва. При применении для сборки стыка наружных центраторов снимать их допускается после сварки не менее 50% стыка. При этом отдельные участки шва равномерно располагают по периметру стыка. Перед продолжением сварки корневого шва после снятия центратора все сваренные участки защищают, а концы швов прорезают шлифмашинкой. До полного завершения корневого слоя шва не рекомендуется перемещать свариваемый стык.

Для предупреждения образования дефектов между слоями сварного шва перед выполнением каждого последующего слоя поверхность предыдущего слоя очищают от шлака и брызг. Для облегчения удаления шлака рекомендуется подбирать режимы сварки, обеспечивающие вогнутую (менискообразную) форму поверхности корневого и заполняющих слоев.

Начало и конец кольцевого сварного шва отстоят от заводского шва трубы (детали, арматуры) не ближе:

- 50 мм— для диаметров менее 400 мм;

- 75 мм — для диаметров 1000 мм;

- 100 мм — для диаметров более 1000 мм.

Места начала и окончания сварки каждого слоя («замки» шва) располагают для труб диаметром 400 мм и более не ближе 100 мм от «замков» предыдущего слоя шва; для труб диаметром менее 400 мм — не ближе 50 мм.

Способы сварки труб

Существуют различные способы сварки труб, которые выбираются в зависимости от параметров трубопровода, материала его изготовления, условий проведения работ и т. д. В конечном счете, все это должно обеспечивать качественное соединение, полностью соответствующее условиям эксплуатации трубы.

В связи с этим необходимо понимать особенности технологий, чтобы не допустить ошибок, на устранение которых придется потратить много сил и времени. В нашей статье мы расскажем, как сваривают различные трубы между собой, что нужно сделать на этапе подготовки, какие выбрать расходные материалы и как выполнять сложные швы.

Подготовка труб к сварке

Независимо от того, какой способ сварки труб будет применяться, перед началом работ нужно проверить, соответствуют ли трубы и детали трубопровода официальным нормативным требованиям. Концы деталей и труб должны быть соответствующей формы, подходящей для конкретного процесса сварки.

Именно поэтому подготовительные работы перед сваркой – это чаще всего механическая обработка кромок.

Если трубы небольшого диаметра, можно использовать торцеватели, труборезы или фаскосниматели, но если диаметр превышает 520 мм, то для обработки их кромок необходимы уже орбитальные фрезерные машины или шлифмашинки.

Иногда для кромок может потребоваться термическая обработка. Это может быть воздушно-плазменная или газокислородная резка.

Рекомендовано перед началом работ хорошо очистить внутренние поверхности труб от грязи и влаги, а кромки зачистить до блеска.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В отдельных случаях можно сваривать трубы с разной толщиной стенок, но при этом нужно помнить о существующих ограничениях.

Если в трубопровод будут включаться дополнительные элементы, которые имеют отличия по толщине стенок, то нужно устанавливать переходники заводского изготовления, имеющие промежуточную толщину.

3 вида сварки труб

Электросварка

Это самый популярный способ сварки труб сегодня. А вот несколько лет назад лучшим вариантом считалось использование газовой горелки. Электросварка имеет невысокую стоимость и проста в исполнении – этим и объясняется ее популярность. По-другому ее еще называют контактной или дуговой. С точки зрения типа прилагаемых усилий она относится к дуговой группе термомеханических работ.

Холодная сварка

Метод холодной сварки четко регламентирован и применяется, когда нужно получить герметичные неразъемные соединения. При данном способе свариваемые детали не нагреваются, а стыковка осуществляется через деформацию, то есть холодная сварка происходит за счет давления на детали. Происходит разрушение оксидного слоя и соединение в результате диффузии атомов.

Газовая сварка

Разные виды труб когда-то соединялись таким способом, но в настоящее время газовая горелка устарела, хотя по-прежнему с ее помощью можно надежно смонтировать коммуникации. Используют специальные виды газовых горелок, которые могут нагреть предмет до очень высокой температуры.

Виды свариваемых труб

Выбирая способ сварки медных труб, нужно учитывать их назначение, герметичность шва и прочие характеристики. Всего используют три вида сварки: контактную, газовую и электродуговую.

Самый популярный и перспективный метод – электродуговая сварка с неплавящимся электродом из вольфрама и присадочным компонентом в виде проволоки, имеющей в составе раскислители.

Азот используется в качестве защитного газа, тогда сварка становится дешевле.

Но при сваривании тонкостенных изделий рекомендуется использовать аргон.

Сварка стальных труб

И в производстве, и в быту наиболее популярна сварка стальных труб. Очень многое зависит от квалификации мастера. А в качестве сварочного оборудования обычно используют газосварки, электросварки и полуавтоматы.

Как уже упоминалось выше, перед тем как приступить к сварке, проводится тщательная очистка кромок от окислов и загрязнений. Далее снимается фаска, чтобы получить V-образную площадь. Именно благодаря ей шов будет герметичным и прочным.

При использовании газовой горелки одного шва достаточно. Чтобы не случилось «непровара», окончание шва слегка накладывают на начало. При этом присадочный материал должен быть одного сорта с металлом свариваемого изделия.

Полуавтоматическая и электросварка сегодня самые распространенные виды сварочных работ. В любом случае сначала следует процесс подготовки труб. И уже потом соединяемые части центрируются и прихватываются равномерно в нескольких точках, обычно трех-четырех.

Первый шов чаще всего делается «тройкой», заполняя фаску на две трети по высоте. После того как шов проверен и очищен от шлака, электрод меняется на «четверку» и выполняется дополнительный шов.

Сварка оцинкованных труб

Оцинкованные трубы варят по специальной технологии, чтобы не нарушить цинковое покрытие. Чтобы оно не выгорало, на место стыка наносится флюс. Под его слоем цинк сначала нагревается до вязко-жидкой консистенции, а затем плавится, не испаряясь и не выгорая. Этот метод хорошо защищает изделие от коррозии в местах сварки.

Работая с оцинкованным изделием, необходимо, чтобы вентиляция была хорошей, так как от паров цинка сварщик может получить легочное заболевание или даже задохнуться.

Выбор электродов для сварки стальных труб

При планировании сварки стальных труб рекомендуется обратить внимание на качество расходных материалов, они должны быть проверены временем. Это важно, так как от электродов, которые вы выберете, будет многое зависеть при сварке.

Вот несколько моделей электродов, которые по оценкам экспертов можно считать лучшими:

- Электроды УОНИ – позволяют сделать довольно качественный сварочный шов, но при этом им необходима стабильная дуга и невысокая скорость самой сварки. Такие электроды подойдут как профессионалам, так и новичкам, поскольку качество сварки здесь очень достойное.

- Электроды АНО-21 и 24 – эта модель электродов работает на переменном токе. Они пользуются большой популярностью в бытовой сварке, так как могут варить конструкции различного рода, при этом имеют привлекательную стоимость и обеспечивают хороший и качественный сварочный шов.

- Электроды МР-3 – можно назвать лучшим вариантом для сварки стальных труб.

- Электроды LB-52U – японского производства, неплохо проявили себя в сварке металлических трубопроводов и конструкций. Они обеспечивают стабильность дуги, а само сварочное соединение получается прочным и красивым.

В любом случае ясно одно: качественная сварка металлических труб зависит не только от качества используемых материалов, но, как ни банально это звучит, от умения и опыта самого мастера-сварщика.

Основные способы сварки труб

Тот или иной способ сварки труб используется в зависимости от материала, из которого они изготовлены, а также от дальнейшего их применения. При этом практически всегда в сварочных работах используется переменный электрический ток. Это имеет экономическую целесообразность и обоснованность, так как прочие виды электроэнергии могут быть слишком невыгодны с точки зрения финансовых затрат. Сварные соединения – это определенное количество элементов, которые соединяются между собой сварными швами.

Как правило, используют такие виды соединений:

Существует правило для заготовок с толщиной стенок более 3 мм: нужно разделывать их кромки. Стыковой угол раскрытия варьируется от 60°до 70°. С торцов детали удаляют фаски, причем способ их удаления может быть механическим либо каким-то другим.

Стыковой способ сварки труб – самый распространенный, поскольку не позволяет стыкам деформироваться во время обработки. Кроме того, подобные соединения имеют самое маленькое внутреннее напряжение, в отличие от других видов. Поэтому такие изделия будут показывать свою прочность как при динамических, так и при статических нагрузках. В них имеются также угловые сечения, которые бывают:

- одинарными (если труба имеет диаметр до 500 мм);

- двойными (если труба имеет диаметр свыше 600 мм).

Разновидностью стыкового соединения является сварка труб углового типа. Используется, когда необходимо соединить трубу с каким-то элементом или с такой же трубой под заданным углом. Сварочные работы при этом соответственно будут выполняться:

Качественные характеристики такого соединения высоки, хотя прочность этого типа сварки будет чуть меньше, чем стыкового.

Такой тип сварки труб, как «внахлест», применяется в основном при работе с отдельными элементами или даже трубами из пластика, поскольку соединение металлических заготовок очень ненадежно.

Сварка поворотных и неповоротных стыков труб

Правила для сварки поворотных стыков или труб большого диаметра следующие:

- В зависимости от толщины изделия скорость его поворота должна быть равна скорости, с которой ведется проводник. Соответственно, чем толще заготовка, тем дольше она сваривается.

- Идеальное положение для сварочной ванны – 30° от верхней точки.

- Если имеются участки, где заготовку можно повернуть на 180°, следует проводить работы в несколько этапов. Первый – две верхние четверти диаметра трубы свариваются в два приема, обязательно навстречу друг другу в один либо два слоя. На втором этапе изделие переворачивают и доваривают оставшийся стык. И, наконец, деталь снова поворачивают на 180°, и на этом этапе шов доваривается до конца.

- В два этапа провариваются вертикальные стыки. Весь периметр места соединения нужно зрительно разделить на два участка с помощью вертикальной прямой линии. Несмотря на то, что участков два, они имеют три положения: горизонтальное, потолочное и нижнее. Горизонтальное находится между потолочным и нижним (20° от верхней точки заготовки). А потолочный участок занимает около 20° от самой нижней точки изделия. Работа начинается строго с потолочного положения, и электрод постепенно уводится к нижнему. Каждый из участков нужно обрабатывать короткими дугами, которые можно рассчитать по формуле: D(эл) / 2.

- Стыки по горизонтали следует сваривать углом назад. Электрод нужно расположить на 80° по отношению к оси. Все работы выполняются на средней дуге, что одинаково подходит и для сварки труб малого диаметра, и большого.

- Изначально обработка производится в потолочном положении, постепенно увеличивается толщина шва, при этом само шовное соединение у толстостенных заготовок должно быть максимально ровным.

- Следующий этап обработки происходит в полувертикальном положении.

- Электродом создается горизонтальная площадка.

- На завершающем этапе работы следует проводить в нижнем положении, таким образом, можно использовать электроды толщиной до 5 мм.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- технологическими;

- магистральными;

- промышленными;

- трубопроводами газоснабжения;

- водяными;

- канализационными.

- Механическим, при котором результат достигается за счет трения.

- Термическим, в процессе которого материалы плавятся (газовая, плазменная, электродуговая сварка).

- Термомеханическим, который выполняется стыковым контактным способом с помощью магнитоуправляемой дуги.

- расходники с неплавящейся серединкой из графита, электротехнического угля или вольфрама;

- с плавящейся серединкой – проволокой, толщина которой варьируется в зависимости от типа выполняемых работ.

- С целлюлозным покрытием (марка С). Предназначены для правильной сварки труб большого диаметра, с их помощью монтируют газо- и водомагистрали.

- С рутилово-кислотным покрытием (RA). Используются для работы с металлическими трубами отопления или водоотведения. Получаемый сварочный шов покрыт небольшим слоем шлака, удаляемым при постукивании.

- С рутиловым покрытием (RR). Позволяют получать аккуратные сварочные швы со шлаком, легко удаляемым с поверхности. Эти электроды применяют для угловых стыков, а также при наваривании второго или третьего слоев металла.

- С рутилово-целлюлозным покрытием (RC). Могут использоваться для правильной сварки труб в любых плоскостях, например, при создании длинного вертикального шва.

- С основным покрытием (B). Это универсальные расходники, подходящие для работы с толстостенными трубами, деталями, предназначенными для использования при минусовых температурах. Позволяют получить качественный пластичный шов, не подверженный растрескиванию или деформации.

- встык – при этом элементы трубопровода располагаются друг напротив друга;

- в тавр – в этом случае отрезки трубы располагаются перпендикулярно друг другу (в форме буквы «Т»);

- внахлест – такой способ подразумевает развальцовку одной из труб, позволяющую надеть ее на другую;

- угловым способом, при котором элементы располагают под углом 45° или 90° относительно друг друга.

- горизонтальные (при вертикальном расположении элементов трубопровода);

- вертикальные (если трубы расположены вертикально);

- потолочные (с размещением электрода над головой сварщика, в нижней части заготовки);

- нижние (для этого приходится наклоняться).

- Электрод во время сварных работ должен располагаться под углом в 45° или немного меньше. Это позволит уменьшить количество расплавленного металла, попадающего внутрь свариваемого элемента трубопровода.

- Для сварки в тавр или встык потребуются 2-3-миллиметровые электроды. Качественное сварное соединение получится при силе тока, варьирующейся от 80 до 110 ампер.

- Чтобы получить надежное соединение внахлест, потребуется повысить силу тока до 120 ампер, расходные материалы (электроды) подойдут также 2-3-миллиметровые.

- Сварочный шов должен на 3 мм возвышаться под поверхностью свариваемой заготовки, после этого можно говорить о завершении работы.

- соблюдать геометрические размеры;

- иметь сертификат качества, особенно если предстоит монтаж трубопровода для подачи питьевой воды;

- чтобы труба была идеально круглой формы, так как дефекты, приплюснутое или овальное сечение заготовки не допустимы;

- контролировать толщину стенок на всей протяженности трубы – она должна быть одинаковой;

- химического состава детали должен соответствовать требованиям ГОСТа – эта информация содержится в технической документации или выясняется в процессе лабораторных исследований.

- проверить ровность среза на торце трубы, он должен составлять 90°;

- тщательно очистить свариваемый торец заготовки и 10-миллиметровую область вокруг него, пока не появится металлический блеск;

- удалить остатки масел, ржавчины, лакокрасочного покрытия с поверхности трубы, обезжирить торцы элемента.

- безотрывно (если есть возможность вращения деталей);

- с отрывом, начиная снизу, если труба расположена неудобно и нет возможности ее вращать.

- Прежде чем приступить непосредственно к работе, необходимо занять устойчивое положение, позаботиться о хорошем освещении пространства.

- Зажечь дугу, при необходимости увеличив силу тока.

- Поместить электрод в начало сварочного шва, сформировать сварочную ванну, удерживая постоянно зазор дуги.

- Достаточно большая сила тока приведет к тому, что частицы расправленного металла будут следовать за теплом.

- электрические провода и детали сварочного аппарата должны быть изолированными;

- корпус сварочного оборудования и дополнительные приборы должны быть заземлены;

- надевать можно только абсолютно сухую спецодежду и рукавицы;

- для дополнительной изоляции необходимо использовать галоши или резиновый коврик (для небольшого помещения);

- обязательно обезопасить глаза и лицо, надев защитный щиток.

- Сварка труб диаметром до 200 мм поворотным способом.

- установки индукционного нагрева;

- радиационный нагрев способом электросопротивления;

- кольцевые пропановые горелки.

Не секрет, что неповоротные стыки сваривать гораздо сложнее. По этой причине при ручной дуговой сварке следует придерживаться определенной технологии:

Если неукоснительно следовать всем перечисленным правилам, шов получится ровным и красивым, и, разумеется, прочным и герметичным.

Сварка толстостенных труб и на просвет

Технология сварки толстостенных труб

Если заготовка имеет толщину свыше 20 мм, необходимо обратиться к технологии работ с толстостенными трубами. С помощью этого способа сварки труб можно усилить прочность шва на 10–15 %. Как правило, подобной обработкой занимаются два сварщика. Один формирует шов, а другой отвечает за толщину слоя.

Рекомендуем статьи

Такие работы выполняются следующим способом:

Сварка труб на просвет

Первым делать обрабатывать следует прихват трубы, поскольку благодаря этому не возникнет корневой деформации. Количество точек прихвата рассчитывается в зависимости от размера детали. Но прихват нужно выполнить таким образом, чтобы детали не сходились в местах стыка.

После этого производится зачистка всех мест соединения. Если будут обнаружены дефекты, полученные в результате сварки на просвет, например, трещины, их необходимо удалить. Только окончив зачистку, можно приступать к заполнению шва. Хотя данная операция считается абсолютно несложной, все же иногда, чтобы заполнить стык, необходимо до 30 % корня.

При проведении работ рекомендовано оставить для дальнейшей облицовки углубление примерно в 1,5 мм. Тогда материал сформирует качественный шов, заполнив собой эту выемку. На данном этапе сварки труб нужно обратить внимание на два нюанса: шов заполняется под рассчитанным рабочим углом, а в работе используется короткая дуга.

В конце хочется напомнить еще раз, что процесс сваривания труб и сама технология определяются множеством факторов, которые нужно учитывать, занимаясь сварочными работами. Одним из главных технологических требований является непрерывность шва при любом способе сварки труб. То есть он должен замкнуться именно в том месте, где начался. Только в этом случае можно получить герметичное, прочное и надежное соединение.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Правильная сварка труб

Правильная сварка труб – это настоящее искусство, которое позволяет создать долговечный водопровод. Зачастую в домашнем хозяйстве применяются недорогие и легкие пластиковые трубы или удобные в монтаже профиля. Однако эти варианты не всегда целесообразны.

Чтобы водопровод служил долго, важно правильно организовать весь процесс работы: начиная от выбора электрода и заканчивая технологией сварки.

Виды водопроводов и правильная сварка труб

Для перемещения различных материалов и жидкостей используются разнообразные трубопроводы. В зависимости от предназначения они могут быть:

Трубопроводы изготавливают из керамики, пластика, бетона и металлов.

Правильная сварка труб осуществляется одним из следующих способов:

Типы сварки можно классифицировать по различным основаниям. Прежде чем приступить к обработке труб, следует выбрать наиболее подходящий способ. Теоретически любой из них подойдет для работы с трубами разного диаметра. Сваривать трубопроводы можно за счет давления (газопрессовая, холодная, ультразвуковая и контактная сварка) или плавления (электродуговая и газовая). Чаще всего для правильной сварки стыков труб используют ручной или механизированный электродуговой метод.

Как подобрать электроды для правильной сварки труб

До того, как приступить к сварке труб отопления или любых других, необходимо запастись электродами. Их качество напрямую влияет на надежность полученного соединения, герметичность конструкции, а также на сам процесс сварки.

Электроды представляют собой тонкий стальной стержень со специальным покрытием, обеспечивающий устойчивую дугу во время работы и формирующий сварной шов, который предотвращает окисление металла.

Электроды квалифицируются по типу сердцевины и внешнего покрытия.

В зависимости от типа сердцевины электроды делятся на:

По типу внешнего покрытия электроды делятся на следующие группы:

До начала сварочных работ стоит получить консультацию специалистов-сварщиков относительно предпочитаемых ими марок электродов. При этом рекомендаций может быть достаточно много, а различаться расходники могут в зависимости от магазина или города.

Рекомендуем статьи по металлообработке

Между стоимостью и качеством расходников существует прямая связь. С дешевыми электродами затруднительно выполнить правильную сварку труб и получить качественный сварной шов. Следовательно, на этих расходных материалах экономить не нужно.

Способы правильной сварки труб

Существуют различные методы правильной сварки полипропиленовых труб и изделий из других материалов электродуговым способом:

В процессе правильной сварки труб получают следующие разновидности швов:

При необходимости соединения стальных труб используется стыковой метод. Кроме того, место стыка должно быть обязательно проварено по толщине стенки заготовки. Лучше всего для этого подойдет нижний поворотный шов.

Для получения качественного сварного соединения в процессе работ следует придерживаться следующих рекомендаций:

Правильная сварка профильных труб выполняется точечно, то есть сначала сваривают две точки, расположенные на противоположных сторонах профиля, затем – две другие точки, продолжая работу до прогрева всей трубы целиком. Далее формируют сварочный шов по всему периметру заготовки.

Предварительные работы для правильной сварки труб

До того, как приступить к правильной сварке пластиковых и металлических труб круглого сечения, необходимо предварительно обработать стыки и уточнить ряд нюансов. В первую очередь, диагностируют соответствие трубы определенным техническим характеристикам, которые предъявляются к монтируемой системе, в частности, к водопроводу.

Необходимо:

После этого можно начинать подготовку труб к стыковке и сварке.

В процессе подготовки необходимо выполнить следующие действия:

Кроме того, следует проследить за тем, чтобы торец имел правильную конфигурацию. Угол раскрытия кромки должен быть равным 65°, показатель притупления – 2 мм. Получить нужные параметры можно за счет дополнительной обработки.

Для этого используют фаскосниматели, торцеватели или шлифовальную машинку. Профессионалы, которые умеют правильно варить трубы большого диаметра, отдают предпочтением фрезерным станкам или газовым и плазменным резакам.

Правильная сварка труб: пошаговый алгоритм

При электросварке прочное соединение заготовок осуществляется за счет термического процесса. При этом качество шва будет выше, чем при газовой сварке.

Если трубы располагаются в доступном месте и их можно вращать, то необходимо соединить два элемента трубопровода встык одной или тремя точками электросварки, после чего продолжить сваривать заготовки:

Сварочные работы выполняются в два подхода. Первоначально делается первый шов («корень»), закрывающий 2-3 мм стыка заготовок, после чего удаляются появившиеся наплывы и окалины. Затем формируется второй шов, который также зачищается.

Алгоритм правильной сварки труб выглядит следующим образом:

Движения должны быть выверенными и осторожными, так как слишком большая сила тока приведет к тому, что металл слишком сильно расплавится, начнет пузыриться и не получится сформировать сварочный шов.

Качеству сварки следует уделять внимание в процессе обработки заготовок, следя за равномерностью заполнения сварочной ванны.

Со временем можно научиться выполнять правильную сварку труб и формировать качественные швы, однако проще будет тем, кто раньше наблюдал за работами со стороны или был помощником сварщика.

Техника безопасности при сварке труб

В процессе электротехнических работ, в том числе при сварке труб, необходимо обязательно соблюдать требования техники безопасности. Их нарушение грозит различными травмами, например, термическим ожогом кожи или сетчатки глаз из-за вспышки дуги, ударом электрическим током и т. д.

Чтобы избежать неприятностей, стоит до начала работы обратить внимание на следующее:

Следуя изложенной в статье информации, можно самостоятельно научиться правильной сварке труб на электрическом оборудовании. Однако добиться успеха без практических навыков невозможно. Используя наши рекомендации, можно начинать практиковаться в сварочных работах и со временем получить достойные результаты сварки металлических трубопроводов.

Сварка труб поворотным способом

При монтаже трубопровода нередко используется сварка труб поворотным способом. Это обусловлено тем, что при таком способе стыковки большее количество швов сделано в нижнем положении, а это, в свою очередь, считается наиболее оптимальным, так как растет темп и качество сборки.

В нашей статье мы расскажем о том, как осуществляется сварка трубы поворотным способом, что нужно сделать на этапе подготовки, а также разберем основные требования, которые выдвигаются к сборке и такой сварке трубопроводов.

Подготовка труб к сварке поворотным способом

Прежде чем приступать к сборке и сварке труб поворотным способом, необходимо убедиться в их соответствии требованиям проекта и техническим условиям. Речь идет о таких основных характеристиках, как наличие сертификата на металлопрокат, отсутствие эллипсности и разностенности труб, соответствие металла изделия нормам технических условий или ГОСТов по химическому составу и механическим свойствам.

Обязательным этапом подготовки стыков к дальнейшей сварке является проверка перпендикулярности плоскости реза трубы к ее оси. Кроме того, оценивают угол раскрытия шва, который по нормативам должен быть не более 60–70 градусов, и величину притупления в пределах 2–2,5 мм. С торцов труб механическим способом снимают фаски, например, при помощи газовой резки. Главное, чтобы способ позволял задать необходимую форму, размеры и обеспечивал хорошее качество кромок.

Такие показатели, как разница в толщине стенок двух труб и смещение их кромок, не должны быть более 10 % от толщины стенки или 3 мм. Мастер должен сформировать одинаковый зазор между соединяемыми кромками элементов, составляющий 2-3 мм.

Перед сваркой труб поворотным способом стыкуемые кромки и прилегающие к ним внутренние и наружные поверхности обрабатывают на протяжении 15–20 мм, чтобы удалить масло, окалину, ржавчину и просто грязь.

Прихватки, являющиеся обязательной составляющей сварного шва, должны делать те же сварщики, что собираются варить стыки, при этом используются одни и те же электроды.

Если производится соединение труб диаметром до 300 мм, то необходимы четыре прихватки на равном расстоянии друг от друга высотой 3-4 мм и длиной по 50 мм. Для эффективной работы с изделиями диаметром более 300 мм прихватки располагают по всему стыку, оставляя между ними по 250–300 мм.

Во время монтажа трубопроводов рекомендуется проводить сварку максимального количества стыков поворотным способом. Трубы с толщиной стенки 12 мм сваривают в три слоя. При помощи первого слоя обеспечивается местный провар в корне шва и надежное сплавление кромок. Важно, чтобы наплавленный металл формировал на всем протяжении окружности узкий ниточный валик высотой 1–1,5 мм.

Избежать сосулек и грата можно за счет возвратно-поступательного движения электрода с короткой задержкой на сварочной ванне. Также необходимо незначительное поперечное колебание электрода между кромками и образование отверстия в вершине угла скоса кромок. Стоит пояснить, что отверстие появляется из-за проплавления основного металла дугой, и его размер должен быть всего на 1-2 мм больше зазора между трубами.

Основные способы поворотной сварки труб

Для сварки труб поворотным способом стык зрительно делят на четыре участка примерно одинаковой длины. В первую очередь работают с первым и вторым отрезком, после чего трубу поворачивают на 180°и заваривают два оставшихся сектора.

Когда готов первый слой, трубу снова разворачивают на 90°, чтобы сварить пятый и шестой участки. Далее необходимо повернуть будущий трубопровод на 180° и завершить работу на седьмом и восьмом фрагментах.

Аналогично описанному выше принципу стык делят на четыре участка. Начинают работу с первого и второго отрезков, после чего поворачивают трубу на 90° и сваривают третий и четвертый участки.

После завершения первого слоя шва трубу поворачивают на 90° и переходят к пятому и шестому секторам, далее необходимо развернуть ее на 90°, чтобы сварить седьмой и восьмой участки.

Этот подход используется при работе с трубами, диаметр которых превышает 500 мм. Стык условно делят на несколько участков протяженностью 150–300 мм – конкретная цифра зависит от диаметра трубопровода. Сварка ведется обратно-ступенчатым способом.

Третий слой шва при любом используемом варианте наложения первых слоев выполняют в одном направлении, постоянно поворачивая трубу.

При небольшом диаметре трубопровода стык необязательно делить на части – его соединяют единым швом.

Второй и третий слой накладывают по той же схеме, что и первый, но при переходе на новый слой обязательно меняют направление работы на противоположное. Также каждый предыдущий слой перекрывают последующим на 10–15мм.

Стыковые швы используются при сварке кольцевых стыков труб по ГОСТу и обозначаются как С1–С53. Их выполняют одно- и двухсторонними, с прямолинейным и закругленным скосом кромок, с расточкой. В односторонних швах иногда предусматривают съемную либо остающуюся подкладку и расплавляемую вставку.

Соединения секторов на повороте трубопровода выполняются со скосом кромок и обозначаются С54-С55. Для сварки фланца и трубопровода принято использовать шифр С56. Угловые швы маркируют У5–У21, нахлесточные – Н1–Н4.

«Операционный» шов при поворотной сварке труб

Иногда труба смонтирована слишком низко либо между ней и полом остается совсем небольшое расстояние, из-за чего невозможно подобраться снизу. Тогда используют «операционный шов» для сварки труб поворотным способом.

Изначально очень важно ровно состыковать трубы, снять фаски и обработать зону, расположенную около шва. Сварщику приходится столкнуться с более серьезной задачей, если работа ведется с тонкостенной (3 мм) оцинкованной трубой, ведь она горит как фольга. В таком случае фаски снимают совсем немного, оставляют побольше притупление кромок и зазор всего в 1 мм.

После стыковки и чистки на трубе рисуют треугольник или квадрат. Именно такое «вскрытие» требуется для проведения запланированной операции.

К треугольнику необходимо приварить огарок электрода (или что-то другое) и вырезать намеченную фигуру при помощи болгарки.

Затем трубы стыкуются с необходимым зазором. Далее можно делать прихватки с торцов среза. Но помните, если толщина стенки трубы более 4 мм, зазор должен соответствовать диаметру стержня электрода.

Для сварки труб поворотным способом в данном случае подходят два метода: с отрывом или без отрыва дуги. Выбор зависит от обстоятельств, пожеланий и опыта специалиста.

Сварку начинают полумесяцем чуть выше нижней точки трубы и заканчивают в месте прихватки. Очень важно, что работа ведется до полного сплавления кромок.

Далее аналогичный шов накладывается с другой стороны. Первый шов обязательно перекрывается замком в нижней точке, поэтому мастера рекомендуют проплавлять замок подольше.

Теперь нужно подготовить треугольную крышку и зону, с которой она была вырезана. В первую очередь снимают фаску и обрабатывают зону, прилежащую к шву. Необходимо установить крышку на место и сделать прихватки, после чего зачистить прихватки и место начала работы – при сварке труб поворотным способом по этому методу данная зона считается наиболее важной.

Можно переходить к наложению первого шва от начала указанного места и по диагонали до вершины треугольника. Приступая ко второму шву необходимо снова зачистить зону начала сварки.

С другой стороны все операции производятся в таком же порядке. И вот шов готов.

Требования к сборке и сварке труб поворотным способом

При сборке электросварных труб с толщиной стенки 10 мм и более максимальное допустимое смещение наружных кромок составляет 20 % от нормативной толщины стенки. При этом данный показатель не может превышать 3 мм. Для труб со стенками толщиной менее 10 мм допускается смещение наружных кромок до 40 % нормативной толщины стенки, но оно не должно быть более 2 мм. Измерение интересующего нас показателя производится шаблоном по внешней поверхности труб.

Для сварки бесшовных труб поворотным способом при толщине стенки от 10 мм установлен максимальный показатель смещения внутренних кромок в 2 мм. Возможны местные внутренние смещения до 3 мм на участке 100 мм и менее.

Если толщина стенки составляет до 10 мм, допускается смещение внутренних кромок в пределах 2 мм. При этом данный показатель нельзя превышать даже на отдельных участках. Для сборки бесшовных труб нормативные акты не устанавливают возможное смещение. Но нужно понимать, что во время наложения облицовочного слоя шва от него должен формироваться плавный переход к основному металлу конструкции.

Размер зазора и требования к прихваткам при сварке труб поворотным способом устанавливается в соответствии с выбранным методом формирования первого (корневого) слоя шва. Не менее важную роль в данном случае играют диаметры сварочных материалов, регламенты технологических карт и инструкций. Однако при любых значениях зазор может быть не более 4 мм. Не допускается укладка в разделку любых закладных предметов, таких как электроды, арматура, крепежные изделия, пр.

При сборке трубопровода заводские продольные и спиральные швы смещают относительно друг друга минимум на 75 мм, если ведется работа с трубами диаметром до 530 мм. Смещение производится на 100 мм при большем диаметре труб. Если по техническим причинам данные требования оказываются невыполнимы – из-за захлестов, приварки кривых холодного гнутья, пр. – сварка может проводиться только после соответствующего разрешения представителя службы строительного контроля заказчика.

Трубы диаметром 426 мм и более свариваются при помощи внутреннего центратора. Но последний не должен приводить к появлению дефектов на внутренней поверхности трубы.

Внутренний центратор можно удалить, только когда закончены работы по всему периметру корневого слоя шва – данное правило действует практически при всех способах сварки. Исключение составляет только использование электродов с целлюлозным покрытием – тогда центратор смещают после наложения корневого слоя шва и горячего прохода.

Если для сварки труб поворотным способом используется наружный центратор, его разрешается удалить после завершения работы над всеми доступными для сварки фрагментами стыка. Важно, чтобы участки корневого слоя шва равномерно располагались по периметру стыка.

Наружные центраторы (чаще всего гидравлические) могут использоваться во время выполнения захлестов, в том числе путем вварки катушки, стыков между трубой и соединительной деталью, трубой и запорной арматурой, а также если применение внутренних центраторов представляется технически невозможным.

В процессе сборки не допускается ударная правка концов труб.

Для предварительного подогрева стыков труб при толщине стенки до 22 мм используются:

Если предполагается обработка труб с толщиной стенки от 22 мм, предварительный прогрев стыков производится только установками индукционного нагрева.

Нужно понимать, что необходимо добиться равномерного нагревания торцов по периметру стыка, а также прилегающих к нему участков шириной 150 ± 75 мм в обе стороны от стыка.

В процессе такой подготовительной работы изоляция не должна утратить свою целостность. При применении газопламенного нагрева необходимо использовать термоизолирующие пояса, боковые ограничители пламени.

Режимы предварительного подогрева, требования относительно сохранения температуры между сварочными слоями содержатся в технологических картах. Для получения более точных результатов замер температуры проводят минимум в четырех точках по периметру стыка, отступив 10–15 мм от торца.

Немаловажно, что автоматическая стыковая контактная сварка не предполагает этапа предварительного подогрева кромок труб.

Читайте также: