Проверка аргона для сварки

Обновлено: 04.10.2024

Возникло два вопроса по исправлению браков. Труба 57х6 ст20. Брак - скопление пор.

Сварщик опытный. Брак подряд 10 стыков. Имеется предположение, что всё дело в некачественном аргоне.

И ещё важный вопрос - как правильно исправлять браки? Вырезать сварочный шов полностью (то есть делаем два реза и выкидываем кольцо сварного шва) или вырезать по центру шва с последующей зачисткой внутреннего валика и снятием фаски?

Просьба не хамить мне,а не то буду жмать кнопку жалоба

зварной ,качество аргона проверяют на титановой пластине,бумажкам не верьте,каждый баллон перед выдачей в работу желательно проверить,а по вырезке-если по всему шву поры,то весь верезать проще и по новой сварить,если в каких то местах скопление,то эти места полностью удалять и варить,больше разговоров.

А может сквозняки? И сталь не кипящая часом?

зварной ,качество аргона проверяют на титановой пластине,бумажкам не верьте,каждый баллон перед выдачей в работу желательно проверить,а по вырезке-если по всему шву поры,то весь верезать проще и по новой сварить,если в каких то местах скопление,то эти места полностью удалять и варить,больше разговоров.

В том-то и дело, что я вырезал сварной шов полностью и выбросил. То есть я выкинул катушку размером 9 мм. Отводы стали короче, катушки короче, тройники короче. Бригадир мне высказал по полной. Но я всегда на малых диаметрах выкидывал шов полностью. Если вырезать шов по центру, то где гарантия, что я при снятии фаски по новой выпилю поры. Вот этот вопрос меня волнует больше всего. Помогите разобраться.

А проверка по титановой пластине - это как?

Исключено! Ещё одно подозрение, что труба б\у.

При плохом аргоне неплохим индикатором является сам вольфрам - окисляется ,заточка быстро приходит в негодность (буквально на первом стыке).

зварной , поры-то где? Отмечают участки или как у вас это все выглядит? На титановой пластине - на пятно, точку ставите при 60 А, примерно, и обдуваете газом из горелки секунд 10, пока не остынет. Если точка серебристого цвета, без цветов побежалости, то качество - удовл., если цвета побежалости, то брак.

Возможно что сталь перегреваете, чернуху варить в аргоне не просто.

Можно варить только в один проход, разглаживать нельзя иначе сталь начинает кипеть- в аргоне отсутствуют раскислители, такие как например в углекислоте.

Какую присадку используете?

зварной , поры-то где? Отмечают участки или как у вас это все выглядит?

На малых диаметрах участки не отмечают, поэтому приходится переваривать стык полностью. Так вот главный вопрос всей темы: вырезать весь шов полностью (два реза по краям шва) и выкидывать шов или резать шов посередине (и убирать валик "зубочисткой" и шлифмашинкой)?

Так вот главный вопрос всей темы: вырезать весь шов полностью (два реза по краям шва) и выкидывать шов или резать шов посередине (и убирать валик "зубочисткой" и шлифмашинкой)?

А вырезанную катушку , с обзором дефектов глянуть можно (фото)? Но скорее всего вваривать катушки /выкидывать шов - ваша доля .

На малых диаметрах участки не отмечают, поэтому приходится переваривать стык полностью. Так вот главный вопрос всей темы: вырезать весь шов полностью (два реза по краям шва) и выкидывать шов или резать шов посередине (и убирать валик "зубочисткой" и шлифмашинкой)?

Смотрите по какому рд вы работаете вот к примеру,попробуйте на катушке их той же партии трубы сварить образец: тот же аргон что и до этого применяли ,проволоку,но с соблюдение всей технологии.Аргон проверить на пластине титановую еще нужно поискать,а нержавейку типа 12х18н10т не такая и проблема,на ней зажгите дугу и пройдитесь её по образцу при этом расплавленный металл после остывания должен быть золотистого цвета ,если нет тогда газ,возможно где-то и подсос.

Прикрепленные файлы

Была один раз "неудачная" партия аргона. Ехать менять его не хотели, мол как-нибудь израсходуй. Пор не было . Небольшая муть в сварочной ванне и вольфрам точил постоянно. Израсходовав треть баллона категорически отказался от таких танцев с бубном. В результате съездили и заменили. Сам поехал на заправку. Сначала там пытались что то оспаривать,но после пары веских доводов и аргументов - я взял с собой вольфрам и пластину нержавейки с пробныи пятном ( за неимением титана ) , заменили без разговоров и сослались на грязные баллоны - кто то подогнал им такие.

Еще добавлю что при ремонте одного и того же места допускается исправлять не более 2 -х раз (есть требования в документах транснефть не более 1 го раза)

Чистота аргона. ГОСТы и ТУ

В зависимости от области применения к чистоте аргона предъявляют различные требования. Нормативная документация разделяет газообразный аргон на следующие сорта и марки:

Устаревший ГОСТ 10157-62 разделял аргон на три марки: А, Б и В.

| Наименование показателя | Марка | |||||||

|---|---|---|---|---|---|---|---|---|

| А | Б | В | ||||||

| Объемная доля аргона, %, не менее | 99,99 | 99,96 | 99,90 | |||||

| Объемная доля кислорода, %, не более | 0,003 | 0,005 | 0, 005 | |||||

| Объемная доля азота, %, не более | 0,01 | 0,04 | 0,10 | |||||

| Содержание паров воды про 760 мм. рт. ст. г/м 3 | 0,03 | 0,03 | 0,03 | |||||

Сферы применения марок аргона при сварке и резке:

- марка «А» — редкие и активные металлы (Ti, Zr, Nb) и их сплавы.

- марка «Б» — сплавы на основе алюминия и магния; сплавы, чувствительные к примесям растворенных в них газов. Обработку проводят плавящимися или неплавящимися вольфрамовыми электродами.

- марка «В» — чистый алюминий, жаропрочные, хромо-никелевые, коррозионностойкие сплавы, легированные стали.

Обновленный ГОСТ 10157-79 с изменениями 1,2,3 повышает требования к чистоте и разделяет аргон на два сорта — высший и первый.

| Высший сорт | Первый сорт | |

|---|---|---|

| Объемная доля аргона, %, не менее | 99,993 | 99,987 |

| Объемная доля кислорода, %, не более | 0,0007 | 0,002 |

| Объемная доля азота, %, не более | 0,005 | 0,01 |

| Объемная доля водяных паров, %, не более | 0,0009 | 0,001 |

| Температуре насыщения аргона водяными парами при давлении 101,3 кПа (760 мм рт. ст.), °С, не выше | - 61 | - 58 |

| Объемная доля суммы углеродсодержащих соединений в пересчете на СО2, %, не более | 0,0005 | 0,001 |

Повышение требований к чистоте аргона

В связи с повышением требований современных стандартов к качеству промышленной продукции и точности измерительных приборов, повысились и требования к чистоте применяемых газов. Для точного спектрального анализа особенно важно чтобы аргон, используемый в работе спектрометра, соответствовал требуемой чистоте. Например, подаваемый в эмиссионный спектрометр аргон должен быть марки ВЧ с содержанием аргона 99, 998 % или более. Ухудшение качества аргона ведет к изменению параметров плазмы искрового разряда и, как следствию, искажению результатов анализа. По этой причине многие производители рекомендуют подключать спектрометр к баллону через фильтры очищающие аргон до нужной степени.

Для удовлетворения современных требований к качеству, производителями аргона были усовершенствованы технологии получения и очистки, разработаны новые нормативы на газообразный и сжиженный аргон. На данный момент можно приобрести аргон ВЧ , соответствующий следующим стандартам:

* Объёмная доля суммы углеродсодержащих соединений в пересчете на СО2

Обозначения вида «марка X.Y» используются также зарубежными производителями и потребителями аргона. Оно напрямую связано с чистотой газа: первая цифра «X» это количество «девяток» в объёмной доле аргона в газовой смеси, а вторая цифра «Y» — это последняя значащая цифра. Например, аргон ВЧ высшего сорта по ГОСТ 10157-79 можно назвать «аргон марки 4.3», это просто значит, что объёмная доля аргона аргона там не менее 99,993%.

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

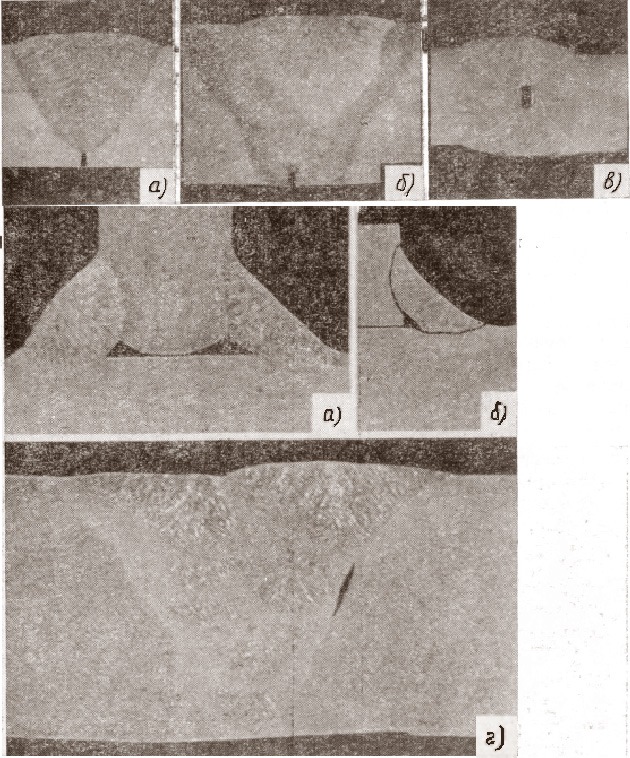

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

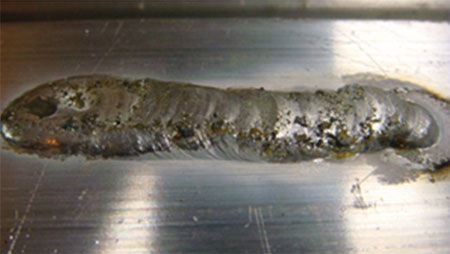

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

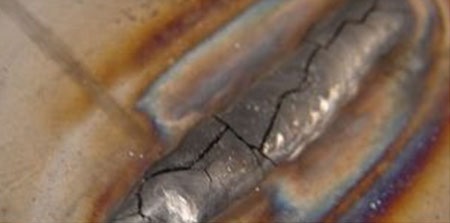

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

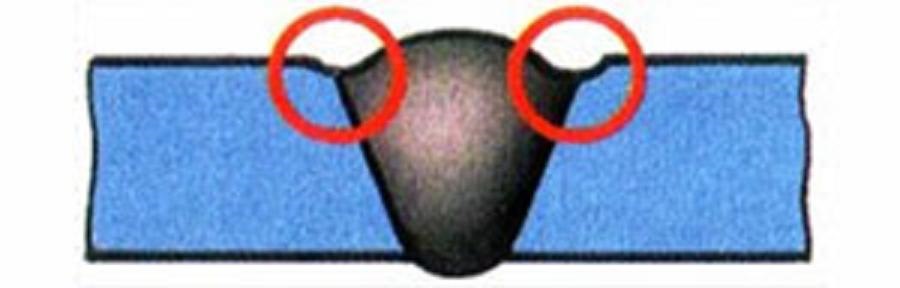

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Аргонная сварка алюминия

Аргонная сварка алюминия – единственный способ получить прочное соединение, которое отвечает всем предъявляемым требованиям. Проблема сварки алюминия в том, что на его поверхности находится инертная оксидная пленка, достаточно прочная, чтобы сделать неэффективными другие способы сварки.

Однако недостаточно просто выбрать аргоновую сварку как метод. Необходимо также правильно подобрать расходные материалы и настроить само оборудование. О том, как получить крепкие швы, не требующие обработки, какие есть способы проверки соединений, читайте в нашей статье.

Почему подходит именно аргон для сварки алюминия

Для работы с таким металлом, как алюминий, подходит любой инертный газ. Примером может служить гелий, он использовался еще в 40-е годы XX века в Соединенных Штатах Америки в качестве газа для сварки алюминия и его сплавов. Но у аргона есть одно неоспоримое преимущество – его стоимость значительно ниже при сохранении того же результата. Впрочем, для работы требуется иное знание – почему качественные швы, соединяющие алюминиевые детали, создаются под защитным слоем инертного газа.

Поскоблите поверхность любого алюминиевого изделия и увидите блестящий металл. Впрочем, постепенно блеск металла будет мутнеть и становиться все более тусклым. Это говорит о происходящем процессе окисления алюминия. Что по-научному звучит как «образование окиси алюминия (Al2O3)» – вещества, появляющегося на поверхности для защиты металла от продолжения окисления.

Чистый алюминий имеет температуру плавления, равную +6600 °С, а пленка покрывающая его поверхность – +20 000 °С. Это сильно затрудняет обычную сварку. Приходится искать технологию, которая сначала уберет окисленный слой с поверхности и удалит ее из зоны сварки. И она есть. Основным источником энергии для нее служит электричество, которое создает дугу переменного тока. Направление последнего меняется так же, как и тока в обычной электросети с частотой 50 Гц.

При работе с алюминием переменный ток решает несколько задач:

- Дает возможность применять легкое, компактное оборудование (инвертеры для сварки), заменив ими огромные преобразователи, которые, помимо своего размера, были неудобны необходимостью спецподготовки места сварки и повышенными требованиями к квалификации специалиста.

- Легко убирает слой оксида алюминия с поверхности металла, поскольку рабочая температура электрода выше термической стойкости Al2O3.

Во время выполнения работы необходимо строго выдерживать полярность электрического тока. Обратная полярность, когда электрод становится анодом, – это процесс, при котором электронный поток идет следующим образом: электрод → заготовка. Внутри дуги температура находится в диапазоне от +5 000 °С до +6 000 °С, что выше температуры приконтактных зон, однако она все равно значительно больше температуры плавления алюминия. Электроны своей энергией рвут пленку оксида алюминия и счищают ее с поверхности металла, обеспечивая качественную плавку.

Рекомендуем статьи по металлообработке

Впрочем, одной обратной полярности для выполнения сварочных работ с алюминием мало. Окружающая среда должна быть нейтральна к высоким температурам и защищать поверхность от вновь образовывающейся окиси. Что и делает инертный газ.

Аргонная сварка алюминия имеет высокую производительность и делает процесс устойчивым, обеспечивая требуемое качество шва на изделии.

Подготовительные процедуры перед сваркой алюминия аргоном

Работа с алюминием имеет множество особенностей, которые необходимо учитывать в процессе сварки:

- Быстрое покрытие поверхности металла оксидной пленкой в результате взаимодействия с кислородом, находящимся в окружающем нас воздухе, по причине высокой химической активности. Температура плавления пленки > +2 000 °С, в то время как сам металл плавится при +660 °С. При попадании жестких частей пленки в сварной шов, качество и прочность последнего значительно снижаются.

- Контроль процесса аргонной сварки алюминия затруднен, поскольку цвет металла при расплавлении не изменяется.

- В результате гигроскопичности алюминий впитывает влагу из воздуха. Впоследствии, при нагреве, она начинает испаряться и мешает сварочному процессу из-за аргона, ухудшая качество шва.

- Алюминий имеет высокий коэффициент линейного расширения. Поэтому во время остывания заготовка может достаточно сильно деформироваться или потрескаться. Чтобы этого избежать, при сварке аргоном увеличивают расход присадочной проволоки или видоизменяют шов.

Расход аргона при выполнении сварки необходимо аккуратно регулировать. При недостаточном его поступлении в зону работы алюминий может вспениться, избыток же не позволит сделать правильного шва.

Одним из видов оборудования должен быть аппарат аргонной сварки алюминия переменного тока. Установка постоянного тока для выполнения аргонной сварки не подходит. Наиболее пригодным может стать инвертор с TIG-режимом. Дополнительные опции в нем должны позволять:

- розжиг дуги бесконтактным методом;

- регулирование баланса переменного тока;

- заваривание аргоном кратера шва;

- регулирование времени подачи аргона после выключения дуги.

Для снижения расхода аргона во время сварки алюминия необходимо заменить обычную горелку на оснащенную газовой линзой, которую еще называют цангодержателем. Внутри такого приспособления стоит специальная сетка. Аргон проходит через ее ячейки, что снижает расход с одновременным увеличением защиты места сварки.

Электрод для аргонной сварки выбирают универсальный вольфрамовый AC/DC, цвет неважен. Может также использоваться зеленый специализированный электрод для переменного тока AC. Конец проволоки делается слегка острым, но его притупление остается. Делается это для того, чтобы после зажжения дуги он приобрел каплеобразную форму. Для предотвращения перегрева вольфрамового электрода его закрепляют в сопло с вылетом от 0,3 до 0,5 см. В процессе аргонной сварки конец затупляется налипшими брызгами алюминия и его приходится снова заострять.

Алюминий быстро плавится, поэтому диаметр присадочной проволоки должен быть больше или равен толщине заготовок для успешного ее продвижения. Подача может происходить как вручную, так и выполняться полуавтоматом. Выбор проволоки зависит от чистоты алюминия. Для алюминия, содержащего сплавы, берут проволоку с кремниевыми добавками № 4043, а для чистого – № 5356.

Технология аргонной сварки алюминия

Одним из серьезных этапов сварки аргоном является очистка кромок деталей. Перед началом работы требуется механически почистить их, а затем обезжирить. Чтобы убрать все жиры с поверхности деталей, надо использовать растворитель, например, ацетон. Помимо этого, при толщине детали > 0,4 см необходимо бывает разделать кромки, то есть скосить их. Делается это для понижения сварочной ванны ниже уровня поверхности детали, чтобы сформировать корень шва.

Для исключения прожогов оставляют маленькое притупление. При обработке с помощью аргона тонких заготовок используют отбортовку – так называют процесс загиба кромок деталей под прямым углом. Делается это для более плотного прилегания деталей друг к другу при аргонной сварке. Если кромки достаточно хорошо подготовить, то уберется напряжение заготовки и не произойдет ее деформации, что увеличит качество сварного соединения.

С поверхности необходимо убрать пленку окиси. Для этого кромки деталей обрабатывают любым абразивом (например, наждачкой) на расстояние ≤ 3 см от края. Также можно поработать напильником.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Тепло хорошо отводится, если поместить обрабатываемую деталь на подкладку из стали или меди. Тонкие заготовки обязательно надо разместить таким образом, чтобы предотвратить образование прожогов от соединения аргоном.

После окончания подготовительных работ надо хорошенько настроить переменный ток, подобрать правильный электрод, выбрать его диаметр и присадочную проволоку для соединения аргоном. Нижеизложенная информация призвана облегчить процесс выбора. При использовании двухрежимного аппарата он должен быть переведен в режим работы переменного тока АС.

Способ формирования шва

Толщина заготовки, мм

Диаметр электрода, мм

Диаметр проволоки, мм

С отбортовкой кромок

Начинается работа с большой силой тока для быстрого прогрева металла. В процессе ток уменьшается, что предотвращает последующие пережоги, поскольку тепло быстро расползается по зоне аргонной сварки.

Настройка скорости подачи аргона в сварочную ванну очень важна. На интенсивность сильное влияние оказывают сила тока и скорость перемещения горелки. Рассмотрим несколько примеров: лист алюминия толщиной 0,1 см обрабатывается силой тока < 50 А – расход аргона будет от 4 до 5 л/мин. При толщине 0,4–0,5 см и силе тока >150 А – расход аргона вырастет до 8–10 л/мин. Излишнее количество аргона в сварочной ванне может привести к примеси воздуха, а это ухудшит показатели шва. При его недостатке шов не удастся качественно защитить от воздействия кислорода.

Процесс начинается с газовой продувки. Горелка включается примерно на 20 секунд. Затем она подносится к поверхности металла на расстояние в 2 мм для создания электрической дуги. Дугу для аргонной сварки металлов, в том числе и алюминия, нельзя разжигать касанием. Поступающий в рабочую зону аргон защищает ее от воздействия кислорода, в то время как электрическая дуга плавит кромки вместе с проволокой (если она применяется для аргонной сварки). Электрод следует держать под углом 70–80° к заготовке для создания качественного ровного шва.

Присадочная проволока, в случае ее использования, должна подаваться под углом 90° к электроду. Для защиты шва проволоку следует подавать перед электродом краткими движениями возвратно-поступательного характера. Выглядит это как прикосновение кончика проволоки к поверхности с последующим движением вверх и назад. Нельзя двигать электрод и присадку поперек шва. Все движения должны быть плавными, тогда шов получится ровным. При резких движениях металл начинает разбрызгиваться.

Расстояние между изделием и электродом в процессе всей работы с помощью аргона должно быть одинаковым и не превышать 1,5–2,5 мм. От него зависит длина дуги – чем она короче, тем ровнее металл будет плавиться, а значит, и шов получится прочнее и красивее.

Расплавленный алюминий достаточно быстро застывает, поскольку в процессе нагревания происходит его усадка. Из-за этого при охлаждении может потрескаться углубление на конце шва. Для предотвращения этого углубление заваривают, направляя электрод обратно. По окончании сварочных работ с аргоном горелка продувается в течение 10 секунд газом. Насколько будет качественным шов? Определить это несложно, достаточно взглянуть на его ширину, которая должна быть одинаковой, и структуру (наподобие чешуек). На шве, получаемом методом сварки с аргоном, не должно быть наплывов, пузырей и непроваров.

Проверка качества сварки алюминия аргоном

Изделия и конструкции из алюминия и сплавов с ним используются в машиностроении. Это трубопроводы, резервуары, емкости и пр. Их надежность и долговечность определяется качеством сварных швов.

Основными методами контроля сварных соединений алюминиевых изделий являются дефектоскопия ультразвуком, рентгено- и гамма-графирование, визуальный осмотр и измерение, гидравлические испытания гелиевым искателем течей.

Обязательно проверяются механические свойства сварных швов, созданных с аргоном, проводят металлографию – проверку состава и структуры соединения (в случае выполнения работ, технологически предусматривающих термический контроль сварки аргоном).

Проведение контроля доверяют работникам ОТК производителя алюминиевых конструкций, иногда проверку проводят при участии представителей заказчика, поскольку аргонная сварка алюминия, цена которой не считается высокой, является в то же время очень ответственной.

Методы, параметры и объемы работ по контролю устанавливаются на каждую группу изделий, тип конструкции, а иногда и на конкретную продукцию, в соответствии с «Правилами контроля» или техническими условиями.

Существуют определенные особенности в проведении контроля изделий из алюминия и его сплавов, поскольку материал склонен к образованию пор внутри соединения, выполненного с аргоном. Помимо пор, в шве могут образовываться и несплавления, возникающие между кромками и швом, а также между валиками. Поиски несплавлений затруднены, поскольку их невозможно обнаружить рентгено- и гамма-графированием. Специалисты используют для этой цели ультразвук, делая дефектоскопию.

Несплавление в корне шва – достаточно частый дефект, возникающий во время работы неплавящимся электродом при сквозной проплавке, когда корень шва создается на неостающейся подкладке. Корень шва, при невозможности получить доступ к подварке, следует делать под защитой нейтрального газа. А непосредственно перед сваркой аргоном необходимо проводить шабрение кромок, чтобы убрать окисную пленку.

При проведении многослойной обработки металла поры в нижних слоях могут переплавляться в процессе наложения верхних валиков! Именно поэтому пористость не учитывается в процессе промежуточного просвечивания изделия.

Контрольную процедуру внешнего осмотра проходят все сварные соединения, кроме швов, имеющих внешние дефекты – наплывы, свищи начала шва, трещины, кратеры, не прошедшие заваривание и их выводы на основной металл, цепи пор и сплошные сетки, непровары и подрезы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Требования к чистоте инертных газов для сварки

Гелий и аргон для сварки должны соответствовать определенным требованиям в отношении их чистоты и содержания примесей. Эти требования значительно изменяются в зависимости от состава и толщины свариваемого металла, а также состава присадочного металла. Они повышаются с усложнением состава свариваемого и присадочного металла и с увеличением толщины свариваемого материала.

Наиболее высокие требования к чистоте инертных газов предъявляются при сварке алюминиевых сплавов и алюминия. При использовании вольфрамового электрода для сварки на переменном токе алюминия и его сплавов минимальное содержание гелия или аргона должно составлять 99,7-99,8%. Примеси кислорода, азота, водяного пара, водорода, углекислого газа и углеводородов в заметных количествах недопустимы. Данные о влиянии перечисленных примесей на результаты сварки алюминия и его сплавов приведены в табл. 12.

Водяной пар под действием дуги диссоциирует на водород и кислород, увеличивая, таким образом, содержание этих примесей в окружающей дугу атмосфере. Водород абсорбируется расплавленным металлом и, медленно выделяясь при его охлаждении, дает пористый шов.

При сварке магниевых сплавов водяной пар (или водород) вызывает значительную пористость шва даже в том случае, когда их содержится в инертном газе всего 0,2-0,3%.

При сварке алюминиевых сплавов гелий или аргон должны, быть полностью осушены.

В табл. 13 приведены предельные содержания азота в аргоне для сварки сплавов АМц и Д16 по данным А. В. Петрова.

Отрицательное влияние азота и кислорода проявляется главным образом в технологических затруднениях процесса сварки (ухудшается формирование шва и сплавление кромок); с этой точки зрения предельное содержание примеси кислорода в аргоне для сварки большинства легких сплавов следует ограничить величиной 0,05%.

На механические свойства соединений сплавов АМц и Д16 примеси азота и кислорода в количестве соответственно до 1 и 0,5% не оказывают вредного влияния. Заметное снижение механических свойств указанных соединений, наступающее при превышении указанных пределов, обязано также плохому формированию шва, не-сплавлению кромок с обратной стороны шва и другим дефектам, вызывающим ослабление сечения шва.

Таблица 12. Влияние примесей в аргоне на результаты сварки алюминия и его сплава

Содержание влаги в газе увеличивается по мере снижения давления гелия в баллоне, и при давлении 3,5 ати могут образоваться дефекты в металле шва. Поэтому появление в швах пористости служит сигналом о необходимости смены баллона.

Кислород, реагируя с металлом, образует окисные пленки, затрудняющие сплавление кромок и вызывающие посторонние включения в сварном шве.

При сварке магниевых сплавов содержание кислорода не должно превышать 0,5%.

Увеличение содержания азота в аргоне при сварке указанных выше нержавеющих сплавов, а также меди ведет к увеличению скорости сварки ввиду увеличения тепловой мощности дуги. Наоборот, при сварке магния и его сплавов присутствие азота в гелии или аргоне снижает скорость сварки. Такое действие азота в этом случае объясняется, повидимому, химическими взаимодействиями между расплавленным магнием и азотом.

Имеются сведения о том, что примесь азота в аргоне также ухудшает свойства сварных соединений магниевых сплавов.

По данным В. А. Костюка, в сварных швах магниевых сплавов МА1 и МА8, выполненных с аргоном, содержащим азот (технический аргон), рентгеном обнаружены газовые поры и включения диаметром до 0,5 мм. В швах, выполненных с использованием чистого аргона (с содержанием азота, равным 0,4%), указанные дефекты не обнаружены.

Испытаниями сварных соединений на растяжение установлено снижение механических свойств при использовании технического аргона с содержанием азота до 14,7% (фиг. 57).

Помимо указанного, при сварке магниевых сплавов МА1 и МА8 на весу (без подкладки) с использованием технического аргона (содержащего азот) не удается получить удовлетворительный шов, при использовании же чистого аргона сварка на весу при соответствующей тренировке сварщика удается довольно легко.

Алюминий можно сваривать на постоянном токе прямой полярности при условии использования гелия очень высокой чистоты (99,99%).

Требования к чистоте аргона для сварки некоторых металлов и сплавов сведены в табл. 14.

Таблица 14. Требования к чистоте аргона:

Очистка инертных газов

Получаемые промышленным путем инертные газы (аргон и гелий) обычно содержат примеси, которые могут быть удалены из газа различными физическими или физико-химическими способами.

Для осушки газа применяют охлаждение, компримирование и сочетание компримирования газа с его охлаждением. К физико-химическим методам осушки относятся процессы абсорбции и адсорбции влаги, нашедшие широкое развитие.

Осушка с применением адсорбентов заключается в поглощении влаги высокопористыми веществами: силикагелем, алюмогелем.

В условиях эксплуатации выявились несомненные преимущества алюмогеля (активированной окиси алюминия) перед силикагелем, хотя по своей поглотительной способности оба они высокоактивны. Эти преимущества состоят в большей механической устойчивости окиси алюминия при многократной регенерации, которая для oкиси алюминия проводится при температуре 245-260° С, для силикагеля - при 180-220° С.

Очистку от кислорода можно производить пропусканием газа через сосуд с нагретой медной стружкой или обрезками медной проволоки. Кальций, нагретый до 700° С, также хорошо поглощает кислород. Водород можно удалить, пропуская газ через сосуд с нагретой окисью меди. При этом, если в газе содержится примесь окиси углерода, последняя восстанавливает окись меди и превращается в углекислый газ, который поглощается едким кали или едким натром (каустиков).

Методы очистки газа от азота весьма сложны. Один из способов заключается в пропускании газа через сoсуд с горящей в нем дугой между кальциевыми или бариевыми электродами. При зажигании дуги кальций или барий частично испаряются, а ионизированные газы, кроме инертных, поглощаются металлом электродов, осаждающимся на стенках сосуда. Другой метод заключается в пропускании содержащего азот газа над раскаленным или расплавленным магнием или кальцием при повышенном давлении.

Из-за трудностей осуществления и дороговизны описанных методов очистка инертного газа от азота на месте его использования для сварки нецелесообразна.

Для очистки газа от других примесей (кроме азота) на заводах-потребителях газа строят специальную очистительную установку, схема устройства которой (фиг. 58) следующая: аргон из баллона 1, пройдя редуктор 2, поступает в печь 3, заполненную медной стружкой, а отсюда в сосуды 4, заполненные кусками едкого кали. В этих сосудах поглощаются углекислый газ и влага. Окончательная, более полная осушка аргона, происходит в сосуде 5, наполненном порошкообразным фосфорным ангидридом вперемежку с фарфоровым или стеклянным боем (для предупреждения спекания фосфорного ангидрида).

В печи 3 при 650-700° С происходит поглощение кислорода медью. Температура печи контролируется посредством термопары 6, соединенной с гальванометром 7.

Температура для печи выбрана на основе следующих экспериментов. Аргон с примесью 0,6% кислорода пропускали с постоянной скоростью (12 л/мин) через установку при различной температуре печи. Газовым анализом проверяли остаток кислорода в аргоне на выходе из установки. Результаты экспериментов приведены в табл. 15.

Таблица 15. Влияние температуры нагрева печи на эффективность очистки аргона от кислорода (скорость истечения аргона 12 л/мин):

Медную стружку необходимо периодически восстанавливать по мере ее окисления. Для этого печь подвергают регенерации продуванием водородом.

Конструктивно очистительная установка (фиг. 59, а и б) выполнена так. На легкой тележке 1 укреплены печь 2, сосуды 3 и 4 и гальванометр 5.

Печь (фиг. 60) установки включает сосуд 1 из тонкой нержавеющей стали, заполняемой медной стружкой; сосуд на концах закрывается фланцами 6 и 7. Во фланце 6 имеется трубка 2 для установки термопары. Герметизация осуществляется при помощи свинцовых прокладок 9. Фланцы прижимаются к торцам сосуда 1 при помощи хомутов. 8. На сосуд 1 устанавливается каркас 3 с нихромовой обмоткой 4, служащей для нагрева сосуда 1 с медной стружкой. Теплоизоляционный кожух 5 служит для уменьшения наружного теплоотвода. Чтобы не допустить расплавления свинцовых прокладок 9, фланцы 6 и 7 охлаждают водой.

Сосуд (фиг. 61) для заполнения едким кали или едким натром и фосфорным ангидридом 2 состоит из корпуса 1, в который устанавливаются корзинки 2 и 5. Корзинка 2 в трех сосудах заполняется доверху кусками едкого кали грануляции 20 X 20, а в

четвертом - порошкообразным фосфорным ангидридом, засыпанным вперемежку с фарфоровым, мраморным или стеклянным боем. Корзинка опирается бортом на кольцо 3. Между кольцом 3 и бортом корзинки укладывается резиновое уплотнительное кольцо 4. Корзинка 5 заполняется доверху стеклянной ватой. Между корзинками 2 и 5 также укладывается резиновое уплотнительное кольцо. На корзинку устанавливается пружина 8. Крышка 6 прижимается к торцу сосуда шестью шарнирными болтами 7 с высокими гайками.

Для герметизации служит резиновое уплотнительное кольцо 9. Крышка при прижатии ее болтами 7 передает усилие через пружину 8 на корзинки 5 и 2. При этом обеспечивается герметичность в местах, соприкасания бортов корзинок и кольца 3.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: