Струна для резки пенопласта своими руками из сварочного аппарата

Обновлено: 21.05.2024

Вы все уже слышали о 3D принтерах, лазерных и фрезерных станках. О них написано столько, что трудно найти что-то новое и интересное в сети. По этому я решил познакомить вас с ЧПУ пенарезкой.

Вначале пару слов о том, что это такое. Пенарезка, это устройство преднозначенное для резки полистеролов (пенопласта и пеноплекса разной плотности). Пенарезки бывают ручные и автоматические и различаются принципом резания. Одни режут материал горячей струной, другие протягиванием через материал абразивной струны. Так как второй вариант достаточно сложен в изготовлении, ввиду множества механических деталей, остановимся на первом варианте и рассмотрим его внимательно. Самый простой вариант это ручная пенарезка, она представляет собой нихромовую струну натянутую на упругом каркасе и с виду напоминает обычный лук. На струну подается напряжение, она разогревается и режет пенопласт как горячий нож масло.

Но мы с вами не ищем легких путей, по этому будем создавать нечто монументальное!

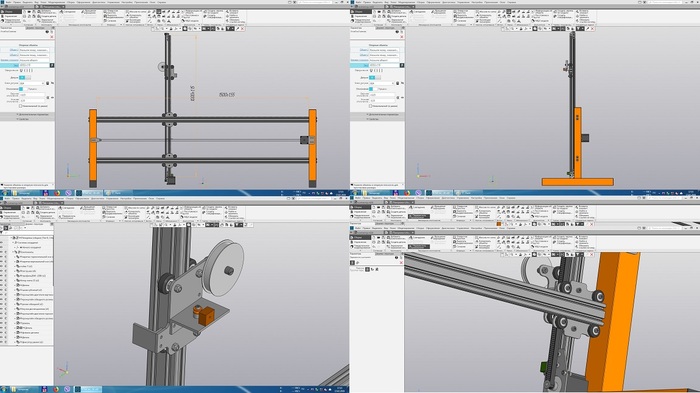

Создание новой конструкции всегда начинается с разработки проекта, как минимум нужен чертеж, хотя-бы на бумаге, но на дворе 21 век и благодаря компьютерам мы можем создать 3D модель в программе "КОМПАС 3D"

Для тех кому захочется ознакомится с проектом подробнее в конце статьи будет видео, под ним вы найдете ссылки на архив с чертежами.

Проект задумывался как 3D пенарезка, но я пока не установил поворотный столик и в проекте его нет, но сами башни независимы и для того что-бы станок мог резать полноценные объемные фигуры необходимо добавить модуль поворотного стола. Вся конструкция представляет из себя две независимые рамы по которым двигаются башни с натянутой между ними струной. В сложенном виде она не занимает много места, что позволяет её хранить где-нибудь в углу мастерской, а в рабочем состоянии она может занимать пространство 1.5 на 2 метра.

В проекте применяется алюминиевый конструкционный профиль и стальная профильная труба 50х50. Едем в магазин, закупаемся всем необходимым, не забываем про различные болтики и разные расходники. Но как ты не планируй, поездки в магазин за какой-нибудь мелочью никогда не закончатся.

Трубу разрезаем в размер по чертежам и свариваем четыре элемента в виде буквы "Т" (на схеме изображены в виде желтых элементов). Всё шкурим, красим и скручиваем вместе. В общем работа не сильно сложная, но я сварщик-рукажоп, так, что у меня ушел день на сварку и зачистку, ещё день на покраску и кучу времени на сборку.

Да, чуть не забыл, в проекте есть несколько деталей вырезанных на станке лазерной резки. Всё это можно было сделать и вручную, но я тот ещё эстет по этому нашел контору которая режет метал и оформил заказ. В результате я потратил денег, но сберёг свои нервы и время.

После покраски это всё, конечно, смотрится лучше. Я особо не заморачивался и взял молотковую эмаль 3 в 1 и нанес распылителем. На фото видны резьбовые заклепки, я их применил для крепления навесного оборудования чтобы не нарезать резьбу, весьма полезное изобретение для пустотелых конструкций.

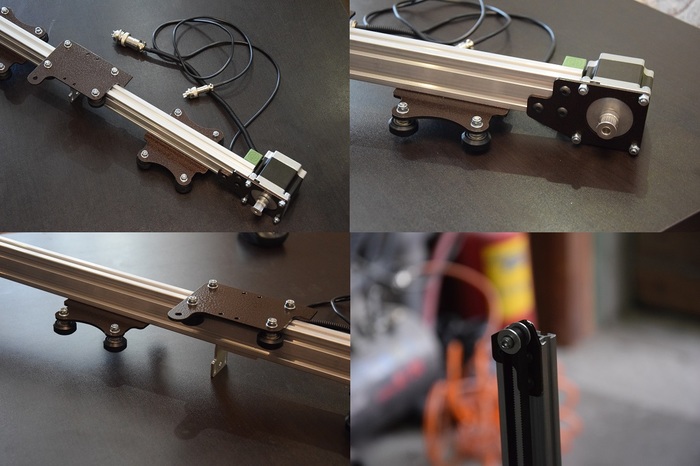

По раме двигаются башни которые показаны на фото ниже. Двигается всё на пластиковых роликах, привод по всем осям ременной. Вся конструкция, если она продумана хорошо, собирается не сложнее, чем конструктор lego за пару часов. Практически все комплектующие были заказаны в Китае, смешно признаться, но даже болты мне было дешевле заказать там, так как у нас, то нет в наличии, то по космическим ценам.

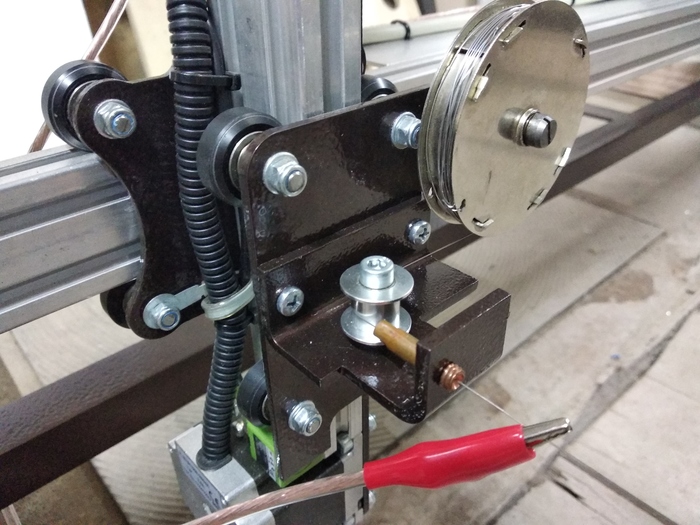

Конструкция натяжителя струны показана на фото ниже, в принципе всё понятно, чтобы не перегружать вас технической информацией более подробно будет рассказано в видео.

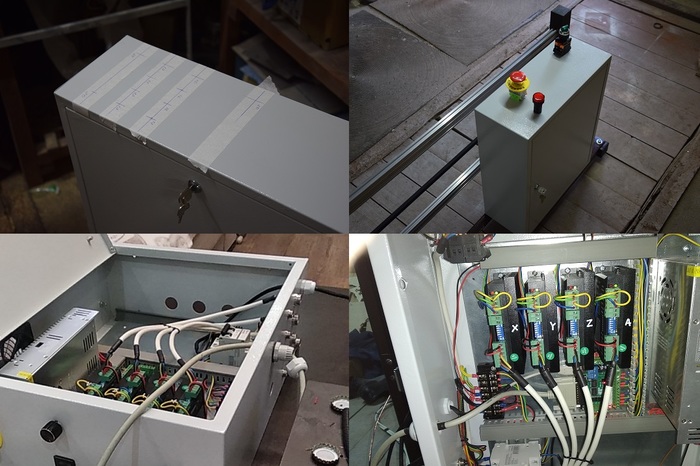

Блок электроники практически не отличается от блока управления ЧПУ фрезера, который я собирал пару лет назад, кому интересно найдете в моих статьях. Тут установлена всё та-же бюджетная плата mach3 и драйвера шаговых двигателей чуть проще чем на фрезере, так как требования по проще. В общем берем металлический ящик и пичкаем его всем необходимым соединяя всё разноцветными проводочками, красота! :) Если хотите больше технической информации, заходите в группу "ВКонтакте EASYCNC". Кому будет интересно ссылку оставлю в конце статьи.

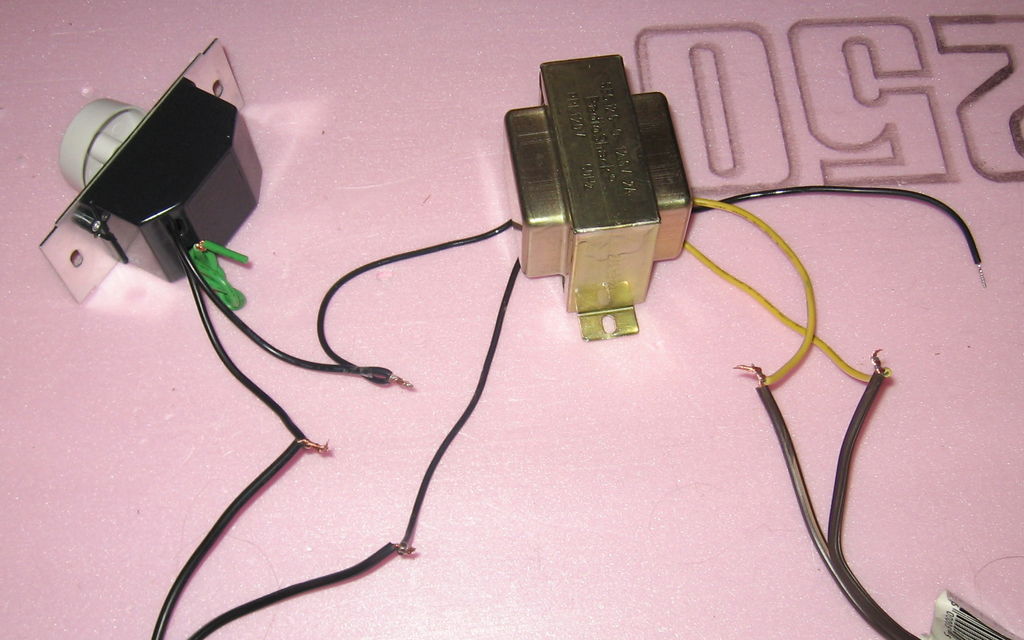

Для разогрева струны был применен трансформатор от старого компьютерного бесперебойника, а для регулировки температуры модуль ШИМ - регулятор из поднебесной. Для разогрева нихромовой струны 0.4 мм. при длине 60-70 см. необходимо напряжение 30-35 в. и ток 1 - 1.2, а. Такая связка вполне рабочая, но ШИМ регулятор не стабилизирует ток и бывает, что температура струны плывет и это дает не равномерный прожиг. По этому нужно либо ставить стабилизатор, либо применить стабилизированный ИБП.

В законченном видео пенарезка выглядит не хуже заводского исполнения. Размеры достаточные чтобы резать листы материала стандартного размера, разве что по высоте не хватает сантиметров 20.

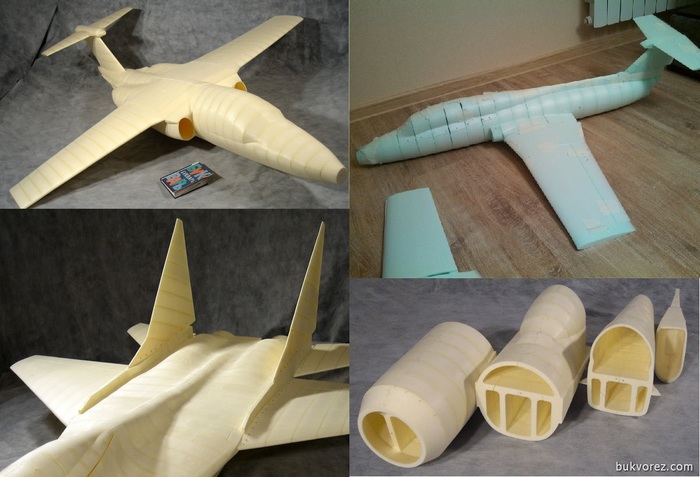

И теперь самый главный вопрос, зачем всё это нужно. Применений для пенарезки очень много. Я конечно делал её для того чтобы резать на ней крылья и фюзеляжи самолетов по технологии "тетрис". такой как на фото ниже (фото не мои взял из интернета для образца) но когда я начал, не смог остановиться. Я попробовал резать всё, что только можно.

Пенорезка у меня уже больше года и я резал на ней много интересных вещей, начиная от декора интерьера, заканчивая рекламными вывесками. Так же ко мне обращались "цветочники" и я резал стилизованные кашпо для цветов.

Свадебным оформителям резал декоративные колонны и арки, люди заказывали декоративные надписи и монограммы. Вообще пенопласт интересный материал и хорошо поддается обработке, всё ограничивается лишь вашей фантазией.

Так выглядят декоративные свадебные надписи для фотосессий. Я их красил по желанию в различные цвета, работа грязная но выглядит конечно красиво.

Один минус, нужно много места для хранения материала и достаточно много отходов которые тоже желательно перерабатывать. Существуют так называемые дробилки которые перемалывают пенопласт в крошку которую можно применить как наполнитель или сыпучий утеплитель.

Терморезаки для пенопласта из подручного материала.

"Огород городить" решил прямо на верстаке, размеры позволяют да и сам резак получается компактным.

В качестве основания, была взята фанерная полоса толщиной 10 мм.

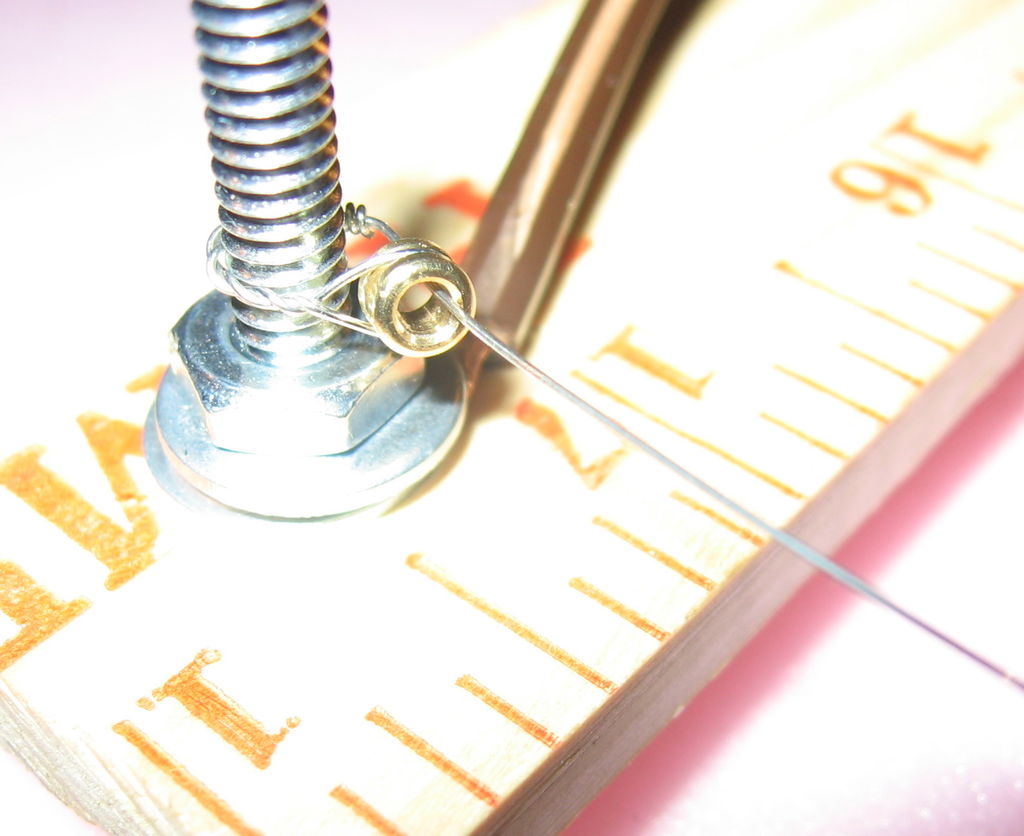

По краям были установлены две шпильки диаметром 8 мм. В верхней части, просверлены отверстия для крепления нихромовой проволоки.

Сами шпильки, крепятся с помощью двух гаек и двух шайб. Ослабив затяжку и перемещая шпильку, можно регулировать высоту проволоки и соответственно толщину реза. В моём случае, это около 100 мм. Пока хватит, при особой нужде, высоту можно будет сделать любой. Вопрос лишь в длине шпилек.

Сама нихромовая проволока, толщиной 0.7 мм и длиной 110 см, натянута между шпилек через керамические кольца, взятые из регулятора умершей электроплитки. Они выступают в роли изолятора.

С одной стороны, крепление "жёсткое". Кольцо из обычной проволоки 1 мм.- керамическое кольцо- нихромовая проволока.

С другой стороны: пружина- керамическое кольцо- нихромовая проволока. При нагреве нихромовая проволока увеличивается в длину. Именно пружина устранит провисание и даст необходимую натяжку проволоки. При установке пружины, её необходимо немного растянуть.

Далее питание всего хозяйства. В идеале, лучше использовать латр. С его помощью можно точно регулировать напряжение и соответственно степень нагрева нихромовой проволоки. В моём случае, этого чудо-аппарата не было, поэтому использовались выводы с гаражного музыкального центра. В очередной раз выручает, не зря делал)

Напряжения 12 в. вполне хватило для нормальной работы резака. Контакт проводов и проволоки с помощью зажимов от контактных колодок. Просто припаять медный провод к нихрому не получится. В торце фанерной полосы, сделан паз для провода идущего от дальнего контакта, дабы не болтался и не мешал. Оба провода, подсоединены к колодке. К ней будет подводиться питание.

После сборки, устанавливаем всю конструкцию на стол и крепим парой саморезов. Две фанерные полосы для того, что бы лист проходил через резак на одном уровне. Пара брусков по бокам- направляющие для листа.

Вот в принципе и всё. Ложем лист, подаём питание и прогоняем лист через резак. Скорость подачи листа- опытным путём, походу становится понятно.

На выходе- две половинки одинаковой толщины с аккуратными кромками.

В процессе сборки появилась идея сделать еще один резак. В любом случае, при утеплении придется подрезать листы в размер. Можно было бы воспользоваться той же ножовкой, но мысли о куче мусора опять заставили взяться за инструмент.

Сам принцип, тот же что и в первом резаке, только проволока будет закреплена вертикально.

Сначала, делаем столешницу из ДСП, размером 100х110 см. Снизу, по периметру, крепим рамку шириной 5 см. В получившемся углублении, будут установлены элементы резака.

На самом столе, крепим кронштейн сваренный из профтрубы 20х20 мм.

Кронштейн крепится к столу болтами, через закладные втулки. После работ, всю конструкцию можно разобрать и компактно хранить до следующего раза.

Далее, уже знакомый процесс. К кронштейну крепим связку: пружина-изолятор- нихромовая проволока

Снизу, из согнутой полоски с отверстиями второй конец. На фото сам принцип виден. С нижней частью чуток напортачил в плане аккуратности. Где-нибудь да ошибешься( Впрочем, на "ходовых качествах" это не отразилось, поэтому пока оставил так.

С подводкой питания: верхний конец через зажим, нижний, в силу конструкции, получилось подключить через клемму.

Остается подключить питание и работать. Но одна закавыка все же есть. При подключении напряжения 12 В., метровая проволока разогревалась как говорится: "то что доктор прописал". В этом резаке, длина (50 см.) и сопротивление уменьшились вдвое и при подаче 12 В., нихром разогрелся докрасна, а это не есть гут. Тут бы ЛАТР бы, но нет его. Зато есть выход с напряжением 5 В. Подключаем… все в норме. Нормальный разогрев для резки. Теперь пробуем.

Для работы с листами, фрезернул прорези и установил направляющую планку. Теперь можно резать ровненько и в нужный размер.

Поигравшись с листом, попробовал "фигурку".

P.S. После всех работ, разобрал резак в "походное положение". В таком виде он хранится и ждёт своего часа)

Резка пенопласта

Для утепления перекрытий понадобилось мне резать пенопласт в большом количестве. Резать его ножом или пилой очень не хотелось и для облегчения жизни я собрал станок для резки пенопласта.

Для начала немного теории. Для резки пенопласта главную роль имеет мощность, выделяемая с каждого сантиметра проволоки. Она должна быть в пределах 1.5-2.5 Вт/см. Чем длинее проволока, тем большая мощность потребуется от блока питания.

Я выбрал длину проволоки в 50см (о выборе длины — ниже). Таким образом мне понадобится блок питания мощностью не менее 100 Вт. Такой блок питания у меня есть — автомобильный зарядник Кулон 715D. Для этой цели он также удобен тем, что позволяет регулировать напряжение и ток. Это очень удобная функция, но при ее отсутствии (например, при использовании компьютерного БП) можно обойтись без нее. Регулировка может осуществляться другим способом (см. ниже).

Для расчетов понадобится номинальное напряжение блока питания. Я взял 12В. Кулон позволяет изменять напряжение в диапазоне 6-15В, поэтому у меня остается запас в обе стороны для подстройки мощности.

Теперь нам надо правильно подобрать нихромовую проволоку. Диаметр проволоки определяет ее погонное сопротивление (обозначу как r). Полное сопротивление режущего участка определяется как R = r*l (l — длина проволоки).

Из школьной физики вспомним, что мощность, выделяемая на участке цепи равна P = U^2 / R. Откуда R = U^2 / P = (12В)^2 / 100Вт = 1.44 Ом.

Таким образом, чтобы все работало правильно нам необходимо, чтобы сопротивление проволоки длинной 0.5м было равно 1.44Ом, то есть погонное сопротивление должно составлять 2.88Ом/м.

Из таблицы сопротивления проволоки выбираем ближайшее:

мм — Ом/м

0.1 — 137,00

0.2 — 34,60

0.3 — 15,71

0.4 — 8,75

0.5 — 5,60

0.6 — 3,93

0.7 — 2,89

0.8 — 2,20

0.9 — 1,70

1.0 — 1,40

1.1 — 1,16

1.2 — 0,97

1.3 — 0,83

1.5 — 0,62

2.0 — 0,35

2.2 — 0,31

2.5 — 0,22

3.0 — 0,16

3.5 — 0,11

4.0 — 0,087

Для нашего примера сопротивлению 2.88Ом/м соответствует проволока диаметром 0.7мм.

Итоговая формула для подбора проволоки (диаметр определяется из погонного сопротивления по таблице):

r = U^2 / (p * l^2)

где:

r — погонное сопротивление проволоки (Ом/м)

U — напряжение питания (В)

l — длина проволоки (м)

p — погонная мощность (150-250 Вт/м)

Если БП не позволяет регулировать напряжение/ток, то для регулировки можно использовать идеи из этого видео. Можно просто подключать питание на разной высоте. Пусть у нас есть БП на 12В достаточной мощности (например, компьютерный). Для получения мощности 1 Вт/см (заведомо меньше необходимого) на участке 50см нам понадобится проволока диаметром 0.5мм. Подключив питание на расстоянии примерно 29см мы получим мощность прмерно 3Вт/см, что заведомо достаточно для резки. Таким образом меняя точку подключения в пределах 30-50см можно регулировать степень нагрева проволоки в необходимых пределах.

Следует отметить, что тонкая проволока (тоньше 0.5мм) будет часто рваться. Для увеличения диаметра можно увеличить длину проволоки, что, однако, потребует увеличения мощности БП. Либо понизить питающее напряжение если у вас есть подходящий БП. Поэтому я не стал делать короткий режущий участок, хотя максимальная толщина пенопласта, который надо было резать всего 10см.

Проволоку покупал здесь (СПб).

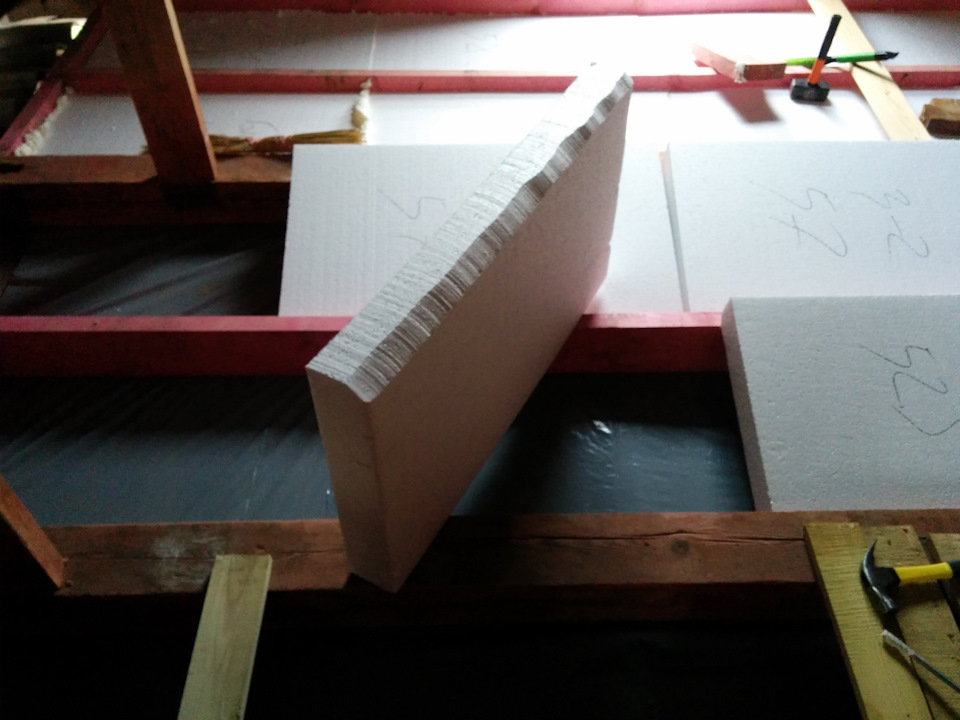

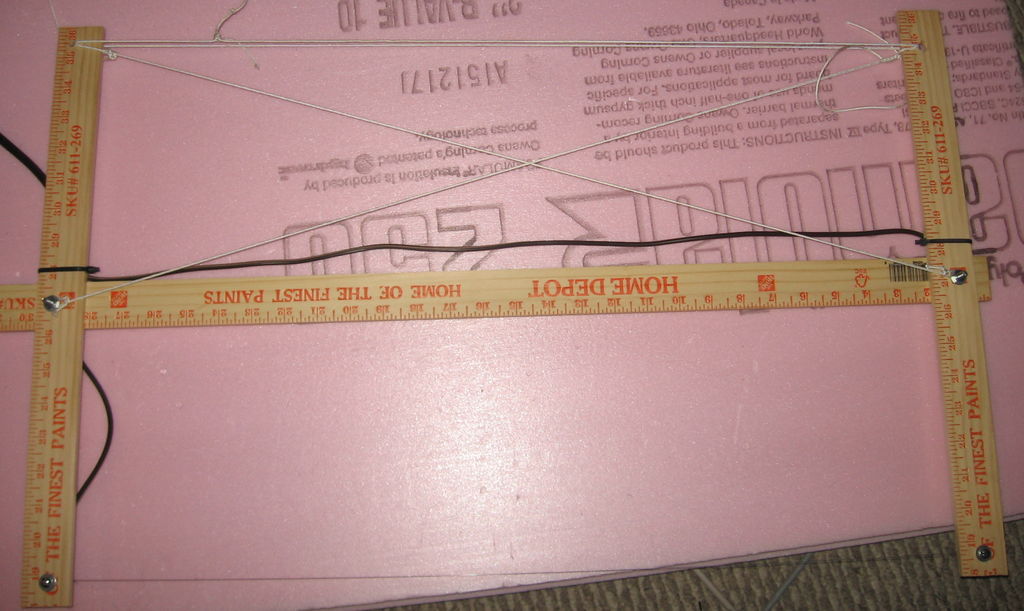

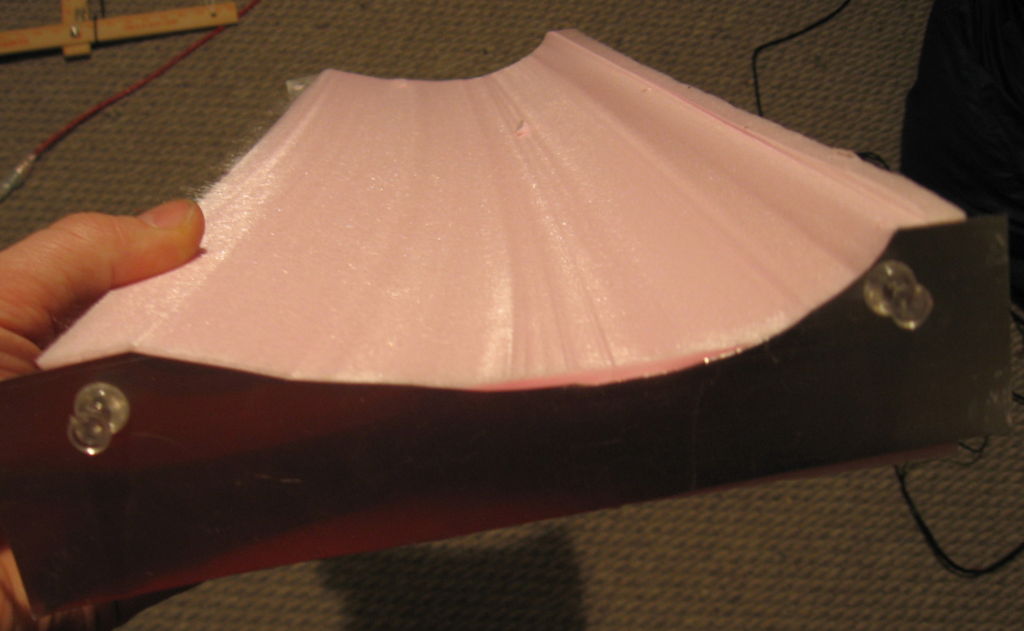

Из нашедшегося под рукой материала соорудил конструкцию:

Обычный лист пенопласта имеет длину 120см. Резать его надо максимум напополам, поэтому от проволоки до края основы должно быть не меньше 60см. Для выставления ширины реза сделал направляющую и разметку:

Направляющая с одного конца закреплена болтом, а с другой — фиксируется струбциной. Т.о. можно быстро и удобно менять ширину реза.

Укладка производилась в распор. Для этого пенопласт был нарезан на 2см шире расстояния между лаг (точнее — лаги были установлены с расстоянием в 58см в чистоте, чтобы пенопласт резать ровно пополам). Просто так лист пенопласта толщиной 10см ужать сложно, поэтому на листе пенопласта я делал фаску.

Лист укладывается на место, а сверху — поджимается доской:

Нажимая на доску коленями, пальцами надо подоткнуть фаску в щель, после чего лист аккуратно садится на место. Вторая сторона (без фаски) также поджимается доской и проталкивается на место. Лист на предыдущем фото сел на место хорошо, но иногда фаска может подломиться:

Щели я пенил, листы укладывал в два слоя и вразбежку, поэтому такие случаи считал мелкими недочетами и не переделывал. Даже в таком виде лист сжат и хорошо сидит на месте.

Как сделать резак для пенопласта своими руками – устройство инструмента, чем приспособление лучше ножа

Дешевый и простой в изготовлении своими руками резак для пенопласта из горячей проволоки, изготовленный из подручных деталей. Приспособление для резки пенопласта отлично режет пенополистирол для создания досок для серфинга, крыльев для моделей самолетов, скульптур, моделей поездов, элементов рельефа настольных игр, трехмерных знаков, моделей для литья и т.д.

Шаг 1: Что вам потребуется

Устройство потребует следующие детали, их довольно легко найти.

- 3-метровый удлинитель

- 2 деревянные

- 4 крепежных винта с гайками

- 10 шайб

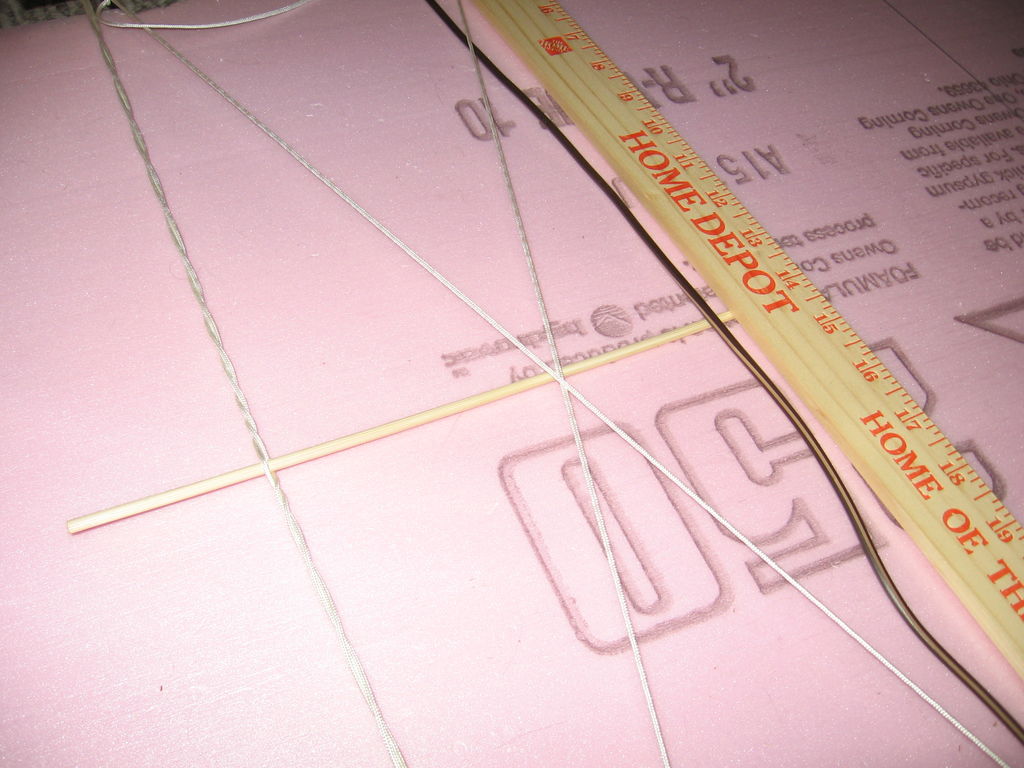

- Около 3 метров прочного, нерастягивающегося шнура. Я использовал шнур для воздушных змеев.

- Однополюсный диммер.

- Трансформатор 25 В, 2 А.

- Струна для электрогитары, размером примерно .10 — .16.

Вы можете купить струны по отдельности в музыкальном магазине или использовать одну из двух самых маленьких струн из набора. Вы должны иметь под рукой запасную струну, потому что в любой момент они могут выгореть или сломаться от слишком большого напряжения.

Двухжильный электрический провод с обычной вилкой на конце. Я снял свой со старого прибора, вы можете использовать другой удлинитель, если хотите.

Кусок деревянного штыря или жесткого пластикового стержня длиной около 30 см. Я использовал бамбуковый шампур.

Дополнительно: 4 футляра для компакт-дисков обычной толщины. Из них будет изготовлена коробка, в которой находятся выключатель трансформатора и диммера.

Шаг 2: Инструмент и расходники

Вы можете выполнить весь проект, используя лишь нож, дрель и изоленту, но было бы лучше если у вас было бы следующее по списку:

- Универсальный нож

- Маленькая пила по дереву

- Дрель с битой немного большей, чем винты ваши винты

- Отвертка

- Пара кабельных стяжек или завязок

- Изолента

- Широкая упаковочная лента

- Нибблер

- Мультитестер (вам он не нужен, но было бы неплохо использовать его для проверки безопасности)

- Ключ, соответствующий гайкам

- Припой и паяльник

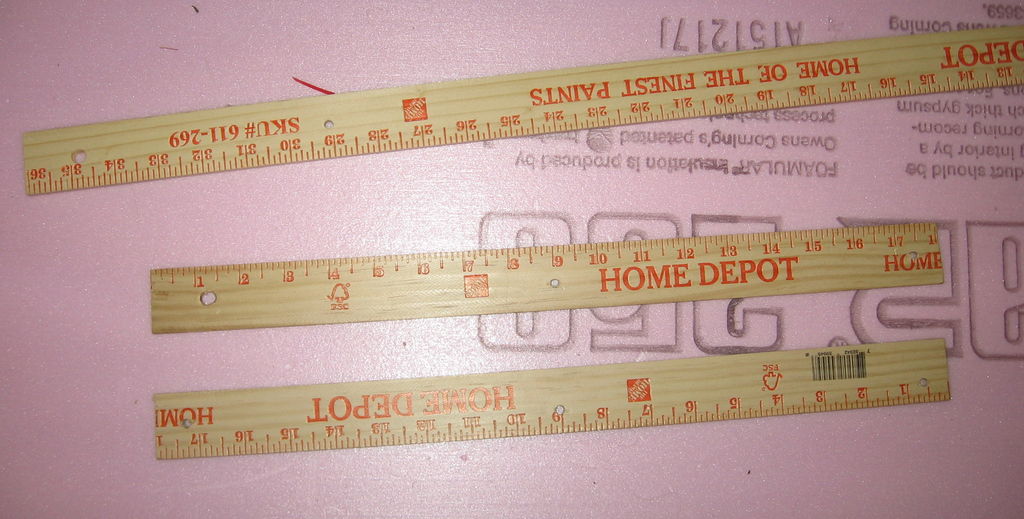

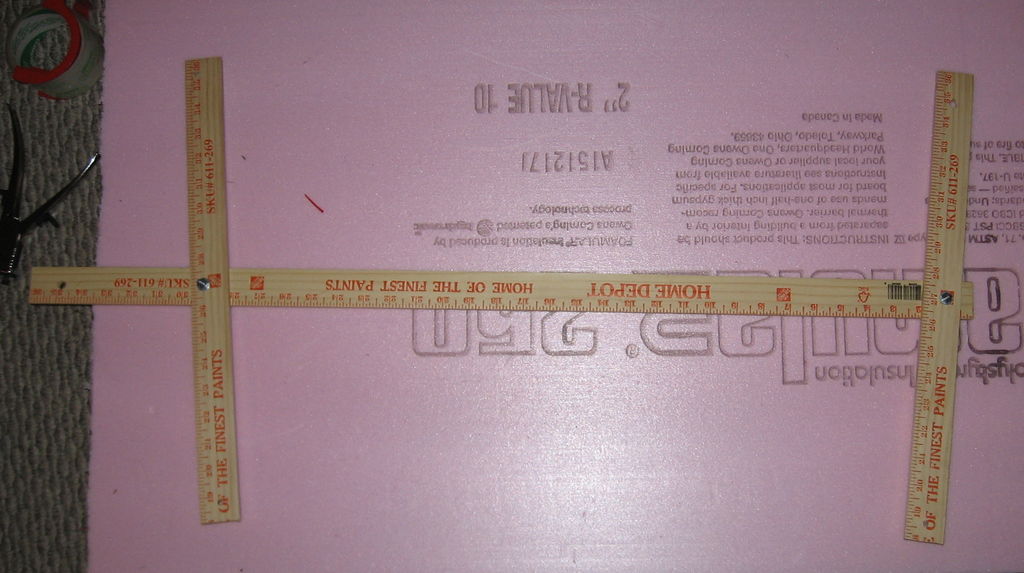

Шаг 3: Делаем заготовки для рамы

Разрежьте одну из линеек пополам. В каждой половине просверлите отверстие в середине и еще по одному примерно на расстоянии 1,5 см с каждого конца.

На второй нераспиленной линейке просверлите отверстие примерно в 15 см от существующего отверстия (см.фото), а другое — примерно в 2,5 см от другого конца (не показано на этом фото, но видно на следующих шагах).

Шаг 4: Скрепляем раму

Сделайте из получившихся деталей что-то вроде большой буквы Н, некрепко скрутив их винтами. Пока не затягивайте гайки, просто наживите их.

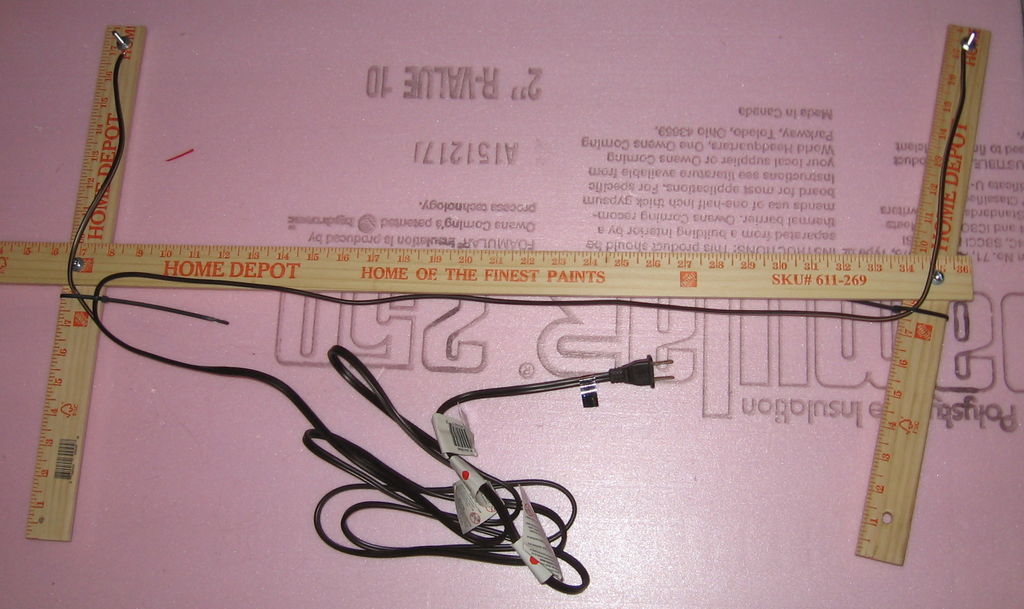

Шаг 5: Закрепляем провода на раме

Теперь мы собираемся присоединить провода, которые проводят ток 25 В к режущей проволоке и будем использовать два крепежных винта в качестве клемм.

Сначала отрежьте концы 3-метрового удлинителя. Сохраните вилку и розетки для будущих проектов. Снимите изоляцию с одного конца провода примерно на 203 см.

Вставьте крепежный винт в верхнюю часть правой ноги вашего «большого Н», как показано на фотографии. Это нога, которая находится по другую от ручки сторону буквы H. Используйте одну шайбу со стороны головки винта и две со стороны гайки, как показано на втором рисунке. Наденьте гайку, но не затягивайте ее. Вам нужно оставить место между шайбами, чтобы вы могли вставить туда провод.

Согните оголенный провод шнура (часть, которую вы только что оголили) в форме буквы U и закрепите его вокруг винта между двумя шайбами. Теперь вы можете затянуть гайку. Вы можете посмотреть, как выглядит окончательный вариант сборки на фотографиях к шагу 7.

Начиная с того конца, который вы только что подключили, растяните два шнура от провода, разделив их примерно на длину в 1 метр. Отрежьте от незакрепленного провода примерно 30 см, зачистите его конец и прикрепите к другой ножке H так же, как вы прикрепили первый провод. Вы поймёте, о чем я говорю, если посмотрите на фотографию.

Используйте кабельные стяжки или веревку, чтобы закрепить провода на раме, чтобы они не мешали вам при использовании готового инструмента.

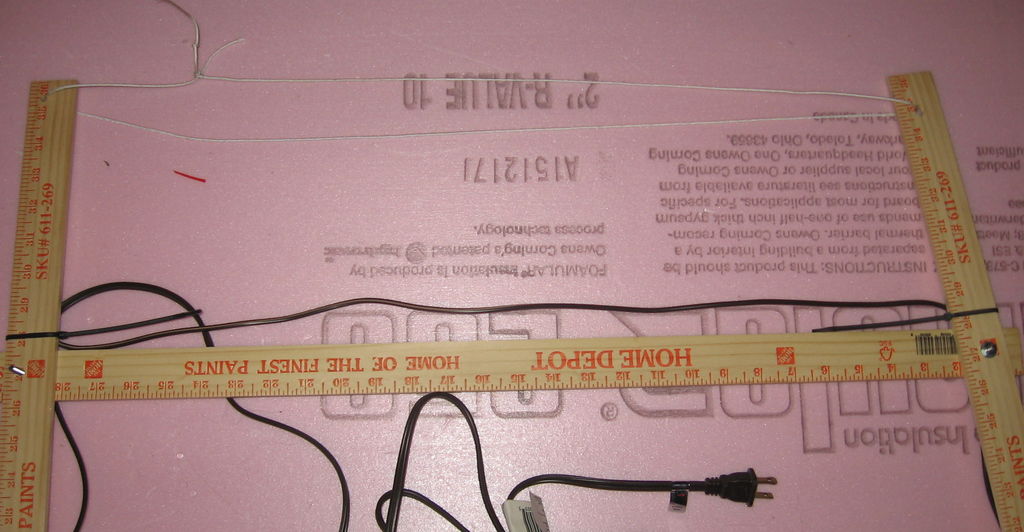

Шаг 6: Делаем натяжную петлю

Возьмите кусок нити длиной около 180 см и пропустите ее через отверстия на других концах ножек, как показано на картинке. Свяжите нить в петлю так, чтобы, когда Вы раздвигаете ноги Н, она удерживала ноги максимально параллельно. Таким образом, длина петли при натяжении должна быть примерно равна расстоянию между болтами.

Шаг 7: Закрепляем горячий провод

Во время подключения провода старайтесь не сгибать его.

На одном конце гитарной струны должен быть какой-то шарик. Сделайте петлю, пропустив другой конец через этот шарик. Подвесьте петлю на одну клемму и зажмите ее. Держите петлю близко к гайке, иначе при натяжении проволоки на ноге будет слишком большое скручивающее усилие. Также убедитесь, что гитарная струна не касается дерева.

Чтобы подключить другой конец провода, потяните ножки рамы друг к другу, чтобы натянуть струны на другом конце рамы. Оберните конец провода вокруг другого клеммного винта и закрутите его. Посмотрите второе фото, возможно, вам будет лучше использовать плоскогубцы для создания хорошего натяжения, но будьте осторожны, не тяните слишком сильно, иначе вы порветё провод.

Если в этот момент провод натянут не очень туго — не беспокойтесь. Мы добавим натяжения чуть позже.

Шаг 8: Делаем перекрещивающиеся нити

Теперь нам нужно создать механизм, удерживающий ножки в форме квадрата. Без этого шага ваше изобретение легко превратится из квадрата в параллелограмм.

Свяжите петлю на одном конце 90-сантиметрового куска нити и закрепите его под шайбой одного из средних винтов. Смотрите фотографии. Проденьте другой конец нити через отверстие в противоположной ножке. Выровняйте раму и завяжите нить.

Повторите эту операцию с другой нитью на другой стороне, но когда вы в этот раз свяжете нить с верхней части ноги, убедитесь, что у вас есть некоторое натяжение. Теперь обе перекрещивающихся нити должны быть достаточно тугими, и на проводе должно быть небольшое натяжение. Это нормально, если натяжная петля немного провиснет на этом этапе. Теперь вы можете затянуть оба средних винта с помощью гаечного ключа. Не нужно перетягивать их, просто сделайте соединение достаточно крепким.

Шаг 9: Добавляем натяжения

Вставьте линейку или бамбуковый шампур в натяжную петлю и вращайте ее, пока петля не станет немного тугой. Будьте осторожны, чтобы не перекручивать петлю слишком сильно, иначе вы сломаете провод или раму. Дерните за провод и послушай как он звучит. Если он звучит как «фубабаба», его нужно натянуть сильнее. Если звук будет звонким, этого должно быть достаточно, для начала работы. Если провод покажется вам слишком гибким, когда вы делаете срезы, то вы всегда можете добавить больше натяжения. Как только вы почувствуете нужное натяжение, сдвиньте линейку или шампур так, чтобы линейка в раме не позволяла ей разматываться (см. фото).

Вам нужно будет еще раз отрегулировать натяжение провода позже, после того, как он в первый раз нагреется. Возможно, натяжение придется регулировать каждый раз.

Шаг 10: Подключаем трансформатор и диммер

Эта фотография — схема подключения. Черный двухжильный провод слева идет к розетке, а коричневый справа — к горячему проводу.

Это фото сделано только для того, чтобы показать, что и как соединяется. Вы, конечно же, должны использовать крепёж для проводов, поставляемый с диммерным выключателем (особенно на разъемах 120 В) и/или изоленту, чтобы быть уверенным, что оголенные провода не коснутся друг друга, вас, или вашего питомца. Будьте осторожны, чтобы не навредить себе электрическим током или не устроить пожар.

Шаг 11: Создаём кейс для электроники

Коробка была сделана из 4 футляров для компакт-дисков и упаковочной ленты. Два корпуса для компакт-дисков открыты под прямым углом, а затем сдвинуты вместе, чтобы создать 4 стены. Углы соединяются достаточно хорошо. Пропустите полоску упаковочной ленты по каждому углу. Теперь снимите крышку с еще одного корпуса и приклейте ее к нижней части 4 стен. Дно будет соприкасаться с двумя стенками, а под остальными двумя будут зазоры.

Не закрывайте щели, они обеспечивают вентиляцию. Снимите крышку и пластиковый лоток с 4-го футляра для компакт-дисков и выбросьте их. Выломайте или прорежьте отверстие для диммерного выключателя и закрепите его скотчем. Затем подключите всю проводку в соответствии со схемой в предыдущем шаге, закрепите трансформатор и закрепите верхушку корпуса. На фото коробка перевернута на бок.

Если вы уроните коробку, трансформатор ее разобьётся. Вам лучше продумать другие варианты корпуса для электроники.

Шаг 12: Включаем девайс

Установите прибор там, где он не сможет устроить пожар или расплавить ковер, если что-то пойдёт не так, или если провод перегреется и сломается. Найдите минутку, чтобы осмотреть ваше творение и убедиться, что вся проводка соединена правильно.

Поверните диммер до упора (против часовой стрелки). Вы можете использовать мультиметр, чтобы увидеть, есть ли ток между клеммами. Его там быть пока не должно. Аккуратно и медленно (примерно на 5 градусов в секунду) поворачивайте диммер вверх (по часовой стрелке), пока провод не начнет тихо гудеть. С проволокой, которую я использовал, мне хватило примерно 1/4 — 1/3 от полного оборота.

Если провод не гудит или не нагревается к тому времени, когда диммер находится на полпути до максимума, поверните диммер до упора обратно, нажмите его до щелчка и начните всё заново.

Если вы включите диммер слишком быстро, ваш провод может перегореть, прежде чем вы поймете, что он горячий.

Как только вы убедитесь, что все готово, возьмите раму и попробуйте положить провод на пенопласт. Он должен начать плавно резать пену. Не нужно сильно давить. Попробуйте поиграть с настройкой диммерного переключателя, чтобы получить наилучший результат. Я читал, что медленная резка с более низкими температурами даёт более плавную линию среза.

Провод нагревается и остывает в течение секунды или двух.

В следующий раз, когда вы будете использовать резак, убедитесь, что при подключении провода, к нему не прикасается ничего плавкого и огнеопасного.

Шаг 13: Примеры срезов

Вот несколько форм, вырезанных от руки и по шаблону на терморезаке для пенопласта. Они дадут вам представление о том, что может делать инструмент. Это простые формы в один срез, вы можете скосить края и т. д. пройдясь по форме еще раз.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

станок для резки пенопласта, пенополистирола за 30 минут из того, что есть в гараже

станок для резки пенопласта, пенополистирола за 30 минут.

Сделать станок быстрее, чем резать вручную.

Появилась задача нарезать пенопласт полосками по 6 см по всему периметру дома.

Решил, что сделать станок будет быстрее чем ножовкой резать.

Да и ровнее будет.

Для этого понадобится:

-Основа. Я взял дверку от мебели(мне нужно узкие полоски). Вы можете взять и лист ОСБ если нужно резать в ширину.

-нихромовая проволока

-2 болта

-Шайбы 4шт

-гайки 3шт

-зарядное для автомобильного аккумулятора(любое с регулировкой тока)

Всё что нужно на фото

берем дверку от мебели(стенка в зале)

все зависит от задачи. Мне не было необходимости резать весь лист вдоль. Если такая необходимость есть, тогда берем основу побольше.

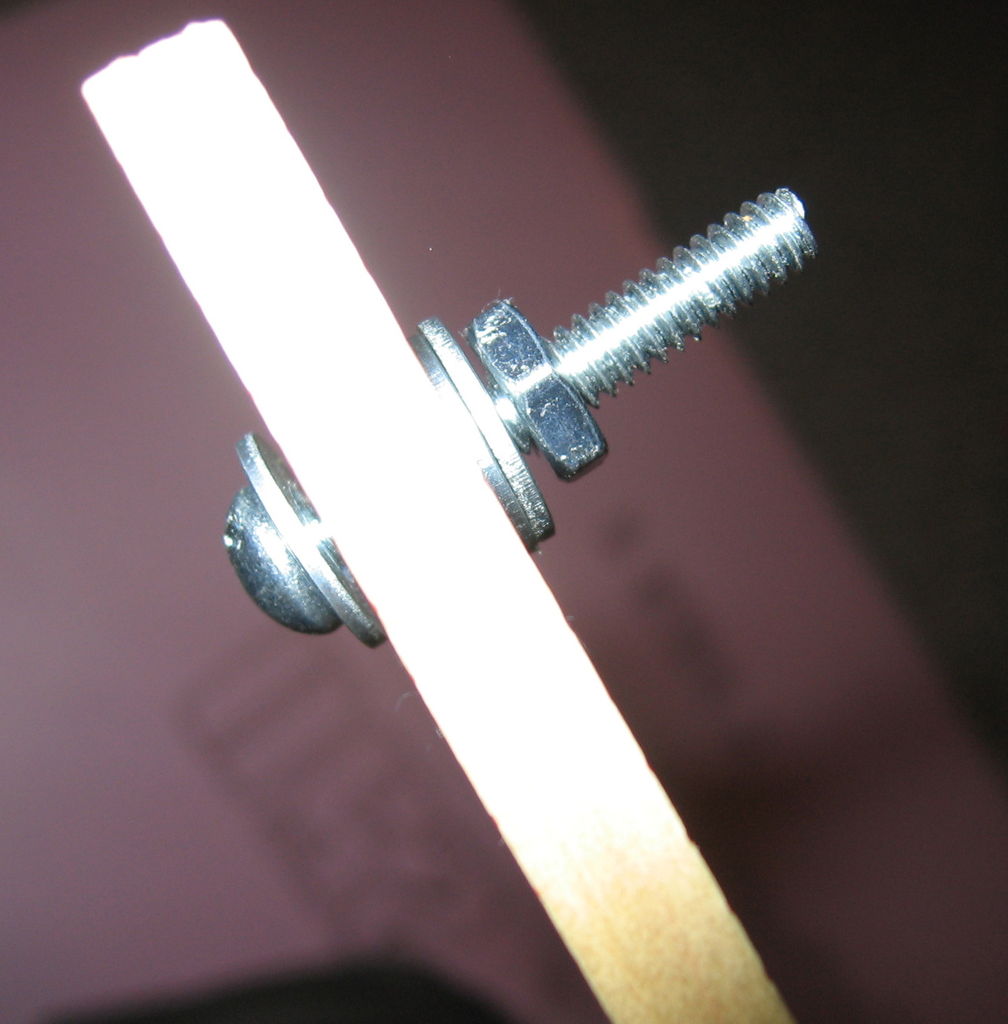

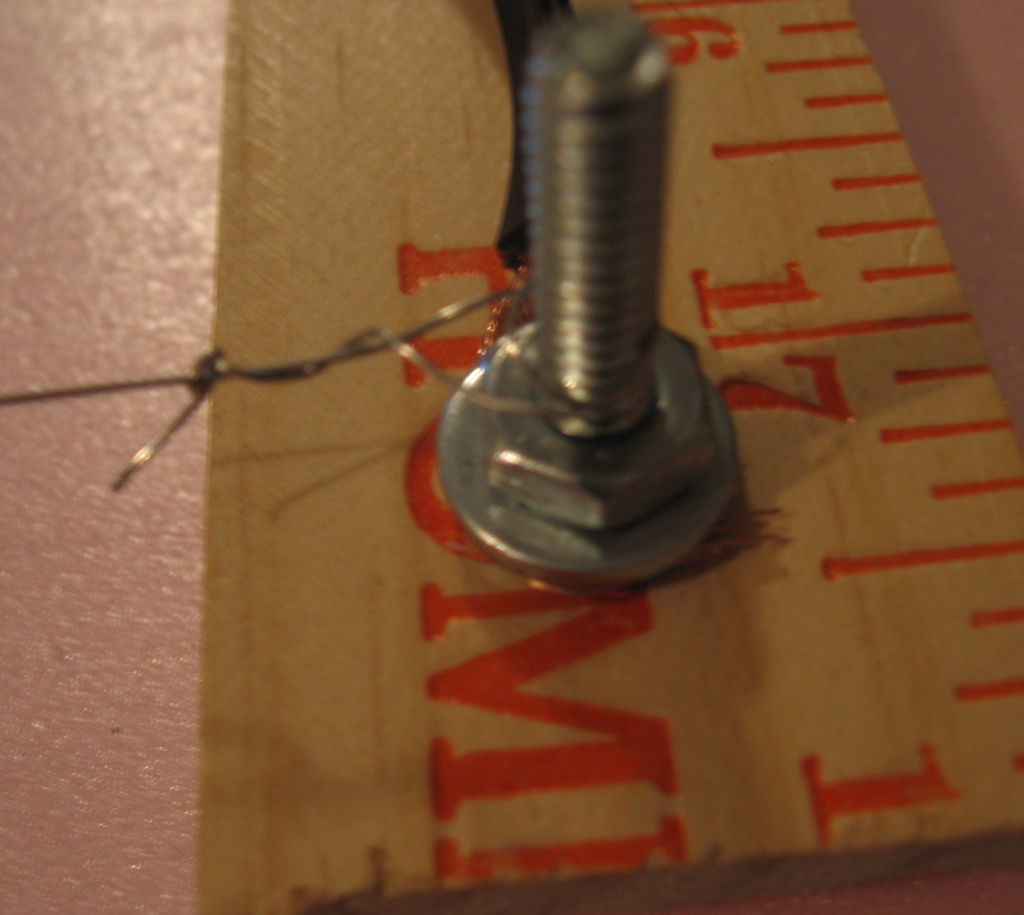

Сверлим отверстия по двум углам и закрепляем болты гайтами.

нихромовую проволоку можно взять от старой печки или старого утюга или на хозяйственном рынке продается ремкомплект для утюга в виде спирали из нихрома.

У меня был моток нихромовой проволоки в керамических изоляторах. Много лет пролежала в гараже.

один конец закрепляем через шайбу просто на скрутку.

на второй конец закрепляем через шайбу и пружину

пружину берем любую не жесткую какую найдете.

Лучше если витки пружины будут тонкими, чтобы хорошо заходила в витки резьбы болта.

Тогда удобно переставлять размер реза

Там где шайба ходит по болту болгаркой затачиваем внутреннее отверстие шайбы с одной стороны.

Чтобы тоже заходила в канавку резьбы.

будет удобно переставлять высоту реза и не будет сбиваться размер.

Иначе придется придумывать как закреплять на какой-то зажим.

Всё.

Теперь подключаем к зарядному устройству автомобильного аккумулятора и ставим 2 — 3 Ампера

Полярность +- разницы нет.

Ток будет небольшой. крепкого зажима не нужно. Достаточно просто набросить провода.

Как определить нужное количество ампер?

Все зависит от длины проволоки и её диаметра.

У всех будет по разному.

Правило такое нагреваться должна не до красна. Иначе быстро перегорит.

Но около того иначе будет медленно резать.

Все поймете при эксплуатации.

и режем

режем

режем

Читайте также: