Сварка пластмасс нагретым газом

Обновлено: 05.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварка нагретым газом основана на использовании его тепловой энергии для разогрева свариваемых поверхностей и присадочного материала до вязкотекучего состояния или плавления. Тепло подводится непосредственно к соединяемым поверхностям последовательно от одного участка шва к другому. Сварка может осуществляться с применением присадочного материала и без него.

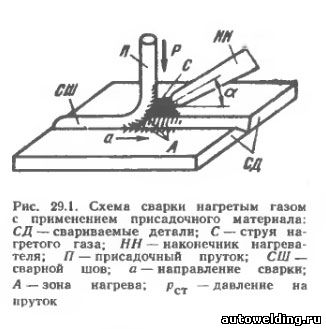

Сварка с присадкой

При сварке с присадочным материалом (рис. 29.1) поверхности деталей сначала нагревают струей разогретого газа, а затем приводят в контакт с нагретым той же струей присадочным материалом. Присадочный материал в виде прутка вводится в сварочную зону легким нажатием руки. Если пластифицированный пруток не выдерживает осевого давления, то используется прикатка его роликом. В качестве газа-теплоносителя можно использовать воздух, азот, аргон, углекислый газ. Наиболее экономичным является сжатый воздух.

Сварка нагретым газом с присадочным материалом может выполняться вручную и механизированным способом.

Сварка с использованием присадочного материала применяется при изготовлении конструкций из толстолистового материала: поливинилхлорида, политетрафторэтилена (фторлона-4), полиэтилена высокой и низкой плотности, полипропилена, полиамидов, полистирола, винипласта и т. д. К таким конструкциям относятся трубы, фасонные детали, различная химическая аппаратура, емкости, ванны для травления и т. д. Особенно широко сварка нагретым газом применяется при изготовлении сварных конструкций из винипласта.

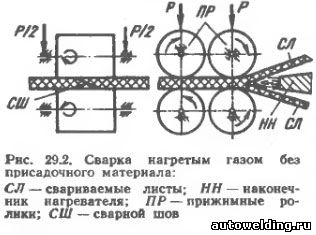

Сварка без присадки

Сварка без присадочного материала осуществляется за счет размягчения и сдавливания кромок деталей, соединяемых внахлестку (рис. 29.2). Этот способ применяется для соединения пленок из полиамида, полиэтилена низкой плотности и полиэтилентерефталата, а также для соединения жесткого и пластифицированного поливинилхлорида толщиной до 5 мм..

Кромки листов перед сваркой «на ус» срезают под углом 20—25°. При больших толщинах листы предварительно равномерно подогревают на ширину 150—200 мм в каждую сторону до температуры 330—340 К. Нагреватель устанавливают в таком положении, чтобы газовая струя попадала в зону контактасвариваемых деталей и нагревала срезанные кромки.

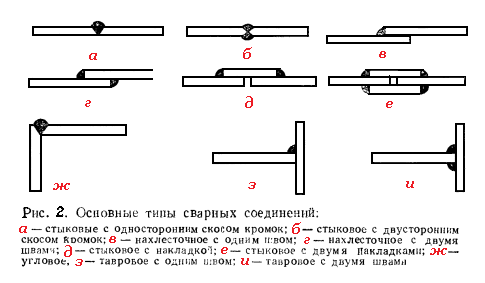

Сварку нагретым газом применяют для получения практически всех видов сварных соединений: стыковых, нахлесточных, угловых и тавровых. Типы швов, условные обозначения и размеры конструктивных элементов регламентированы ГОСТ 16310—70.

Оборудование

Для сварки термопластов нагретым газом применяются горелки, которые делятся на: газовые косвенного действия ГГК-1, газовые прямого действия ГГП-1, а также газовые горелки ГЭГИ и ГЭП 2 прямого действия с электрическим нагревом газа-теплоносителя.

Технические характеристики большинства известных горелок отличаются по конструкции, но практически одинаковы:

мощность нагревательных элементов 500—800 Вт; расход газа-теплоносителя до 0,08 см 3 /с; напряжение не более 36 В; скорость подачи воздуха или инертных газов 25—30 м/с; масса горелок 300—600 г. Для сварки протяженных швов с присадочным прутком созданы полуавтоматы ПГП-1 и «Пчелка». Сварка пленок без присадки осуществляется с помощью машин МСП-5М и СМК-М.

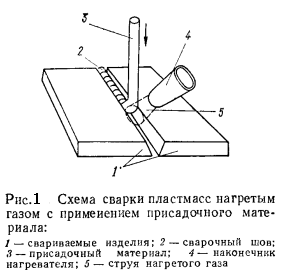

Сварка пластмасс нагретым газом

Отличительной характеристикой способа сварки пластмасс нагретым газом является подвод тепла непосредственно к соединяемым поверхностям и последовательно от одного участка шва к другому. Наряду с последовательной сваркой возможна также сварка по всей поверхности шва за один прием. Сварку с помощью нагретого газа можно осуществлять с применением присадочного материала (прутка) и без присадочного материала.

Данным методом сварки можно соединять детали практически любых размеров и конфигураций , из поливинилхлорида, полиолефинов, полиметилметакрилата, полистирола, полиамидов, пентапласта, полиформальдегида в любых условиях сварочного производства. В применяемых при сварке нагревательных устройствах (нагревателях) газ-теплоноситель нагревают при помощи электроэнергии или газового пламени. В качестве газа-теплоносителя чаще всего служит воздух,а при сварке термопластов, которые подвержены сильной термоокислительной деструкции – инертные газы, главным образом, азот.

Недостатки способа сварки пластмасс нагретым газом:

- низкая производительность;

- высокая стоимость работ;

- сложность поддержания постоянных режимов сварки и обеспечения стабильности качества сварных соединений.

При изготовлении химической аппаратуры и емкостей, сварке линолеума, облицовке хранилищ для агрессивных жидкостей широко применяется сварка нагретым газом с использованием присадочного материала (рисунок 1).

Сварка нагретым газом с применением присадочного материала

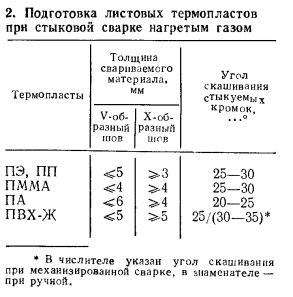

Основные типы и конструктивные элементы выполняемых швов сварных соединений листов из поливинилхлорида и полиэтилена толщиной от 2 до 20 мм (рисунок 2), их размеры, размеры швов и их предельные отклонения должны соответствовать ГОСТ 16310-80.

Выбор типа шва обусловлен главным образом толщиной и свойствами свариваемых материалов, особенностями свариваемых конструкций и условиями нагружения в процессе эксплуатации. Качество сварных соединений существенно зависит от:

- типа сварного шва;

- подготовки изделия к сварке;

- положения нагревателя в процессе сварки;

- угла наклона прутка при подаче в шов;

- температуры;

- расхода и давления газа-теплоносителя;

- скорости и порядка укладки прутка в шов;

- расстояния от наконечника нагревателя до свариваемых поверхностей;

- усилия вдавливания размягченного прутка;

- диаметра присадочного прутка;

- диаметра отверстия наконечника нагревателя;

- а также от соблюдения сварщиком технологических приемов и режимов сварочного процесса.

Сварка швов стыковых соединений деталей толщиной до 4 мм возможна без подготовки кромок, однако для обеспечения равномерного провара рекомендуется оставлять зазор в вершине шва шириной до 1 мм. С этой же целью при сварке стыковых, тавровых и угловых соединений деталей толщиной свыше 4 мм между краями деталей оставляют в вершине шва зазор 0,5- 1,5 мм. При сварке стыковых, угловых и тавровых соединений, особенно при толщине вертикальной стенки свыше 4 мм, для повышения прочности соединения производится скос кромок одного либо обоих свариваемых листов с одной (V-образный шов) или с двух сторон (Х-образный шов) (табл. 1). Х-образные швы более прочные, чем V-образные, так как благодаря их симметричному строению при воздействии растягивающих и изгибающих нагрузок в них не возникают дополнительные изгибающие моменты, кроме того, они требуют в 1,6- 1,7 раза меньше расхода присадочного материала, следовательно, могут быть выполнены за меньшее число проходов. При сварке нахлесточных и стыковых соединений с накладкой кромки не скашивают.

Наибольшей механической прочностью обладают стыковые соединения. Нахлесточные соединения применять не рекомендуется, так как при одной и той же толщине изделий прочность этих соединений в 6 раз меньше, чем стыковых.

В процессе сварки очень важно обеспечить правильное положение присадочного материала по отношению к поверхностям шва. Для непластифицированного поливинилхлорида, полиэтилена низкого давления, полипропилена и пентапласта присадочный материал рекомендуется держать под углом 90° к поверхности шва. Если угол наклона меньше 90°, присадочный материал нагревается на участке большей длины, расход его в результате осадки увеличивается, а в шве из-за продольного сжатия пруток изгибается. Если угол наклона больше 90°, то пруток, уложенный в шов, удлиняется, вследствие чего при охлаждении может разорваться. При сварке мягких пластмасс (пластифицированный поливинилхлорид, полиэтилен высокого давления) лучшие результаты достигаются, если угол между прутком и поверхностью равен 120°. В процессе укладки в шов сварочный пруток не должен увеличивать свою длину более чем на 15 % по сравнению с исходной.

Угол подвода наконечника нагревателя к поверхности сварного шва должен составлять (26 ± 6)° при толщине свариваемых деталей до 5 мм и (39 ± 6)° при толщине деталей более 5 мм.

Температура газа на выходе из наконечника нагревателя должна быть на 50-100 °С выше, чем температура текучести полимера, так как на участке между наконечником и свариваемой поверхностью теплоноситель охлаждается. Давление газа может изменяться в пределах 0,035-0,1 МПа.

Струю газа, нагретого до необходимой температуры, направляют колебательными движениями нагревателя на свариваемые кромки деталей и пруток. Скорость укладки прутка (обычно 0,1-0,2 м/мин), зависящая от температуры газа, с увеличением диаметра прутка уменьшается, однако общая скорость заполнения шва (скорость сварки) при этом возрастает. Повышению производительности процесса в 3-4 раза и более способствует предварительный подогрев основного и присадочного материалов. Такая сварка называется скоростной и преимущественно применяется для соединения плоских и цилиндрических изделий, имеющих швы большой протяженности. При скоростной сварке возможен прижим прутка роликом или насадкой, укрепленными на нагревателе. При использовании предварительно подогретого прутка, сечение которого соответствует профилю шва, возможна сварка за один проход, т. е. отпадает необходимость в укладке нескольких прутков.

Расстояние от наконечника нагревателя до свариваемых поверхностей должно составлять (5 ± 2 ) мм, расход газа-теплоносителя через 1 мм площади сечения наконечника – (5 ± 1,5) л/мин. Усилие вдавливания прутка в шов на 1 мм 2 площади сечения прутка для полиэтилена низкого давления, полипропилена, непластифицированного поливинилхлорида и пентапласта составляет (3 ± 1) Н, а для полиэтилена высокого давления – (2 ± 1) Н. Для мягких присадочных прутков, не выдерживающих осевого давления, применяют прикаточные ролики, усилие вдавливания которых в сварной шов составляет (20 ± 10) Н.

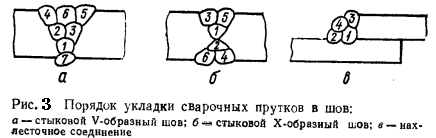

Для уменьшения коробления изделий при сварке присадочный материал укладывают в шов в определенном порядке (рис. 3). Каждый последующий ряд укладывают после естественного охлаждения предыдущего до температуры не выше 40 °С. Число рядов проходов на практике принимается на один больше, чем толщина основного материала в мм.

При выполнении V-образного стыкового и углового шва в конце сварки Делают проход с обратной стороны шва (со стороны корня шва), предупреждая этим “непровар” отдельных участков (предварительно рекомендуется разделка корня шва специальным резаком со скругленным торцом). Зачистка выступающих над поверхностью изделия валиков шва не требуется.

Диаметр прутка должен подбираться в зависимости от толщины свариваемого материала, геометрии сварочного шва, скорости сварки и требуемой прочности соединения. С увеличением диаметра прутка сокращается время, необходимое для заполнения разделки, и увеличивается прочность сварного соединения. Однако применение прутков диаметром более 4-5 мм нежелательно, так как обеспечить их равномерный прогрев при сварке невозможно. Обычно корень шва заполняют прутком диаметром 2 мм, далее при толщине свариваемого материала менее 4 мм шов заполняют прутком диаметром 3 мм, а при толщине материала более 4 мм – прутком диаметром 4 мм.

Диаметр наконечника на выходе теплоносителя должен превышать диаметр одинарного прутка или ширину двойного прутка на (0,5 ± 0,25) мм.

Сварка нагретым газом без присадочного материала

Сварка без присадочного материала выполняется по непрерывной или периодической схеме. В первом случае соединяемые поверхности нагревают последовательно отдельными участками, во втором – одновременно. Прочность соединений, получаемых без применения присадочного материала, выше, чем с его применением, и достигает 80 – 90 % прочности основного материала, при этом удельная ударная вязкость материала почти не снижается. Данный способ сварки используется главным образом для соединения плоских изделий прямолинейным швом. Температура сварки такая же, как и с присадочным материалом, а скорость сварки повышается в 10-15 раз.

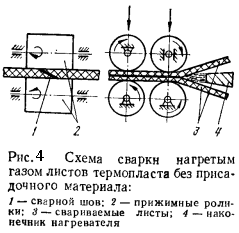

Сварка листовых термопластов осуществляется преимущественно соединением на «ус» (рис. 4), для чего кромки листов перед сваркой срезают под углом 20-25° (при такой подготовке сварное изделие имеет одинаковую толщину во всех сечениях). Нагреватель устанавливают в таком положении, чтобы газовая струя попадала в створ угла, образуемого свариваемыми листами, и направлялась на срезанные кромки шва. Для равномерного нагрева материала наконечник нагревателя должен иметь прямоугольное сечение. Давление сварки осуществляется двумя последовательно расположенными парами роликов, с помощью которых осуществляется равномерное перемещение свариваемых листов.

Существует три способа сварки пленочных термопластов:

- нагревом соединяемых поверхностей пленок (прямым нагревом);

- односторонним нагревом внешней поверхности пленок по месту шва (косвенным нагревом);

- оплавлением пленок по месту их соединения.

При прямом нагреве нагретый газ попадает в створ угла, образуемого свариваемыми пленками, которые после нагрева свариваемых поверхностей прикатываются друг к другу специальными роликами.

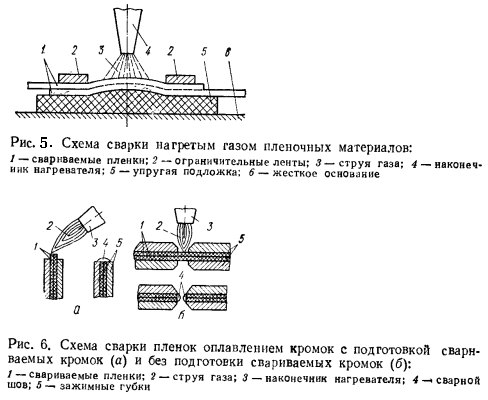

При косвенном нагреве свариваемых поверхностей пленок струя газа создает одновременно и давление, необходимое для их сварки (рис. 5). Для исключения разрывов нагрев пленок производится на упругой подложке, а зона разогрева ограничивается двумя натянутыми на роликах бесконечными стальными лентами, расстояние между которыми определяет ширину сварного шва.

При прямом и косвенном нагреве качество сварных соединений и скорость сварки в значительной степени зависят от расстояния между наконечником нагревательного устройства и нагреваемой поверхностью свариваемых пленок, расхода и температуры газа-теплоносителя.

При сварке оплавлением соединяемые пленки накладывают друг на друга и зажимают между двумя ограничительными губками (пленки свариваются по оплавляемым кромкам) или двумя парами губок (пленки свариваются двумя швами с одновременным разделением по линии их оплавления между губками) (рис. 6). Этот способ пригоден для соединения пленок из материалов, которые при нагревании становятся достаточно жидкотекучими и сплавляются без приложения давления (пленки из полиамида, полиэтилентерефталата, полиэтилена высокого давления и др.). В практике для оплавления кромок часто применяют источник открытого пламени. В этом случае сварные швы характеризуются высокой прочностью, но обладают низкой морозостойкостью.

Список литературы:

Зайцев К.И., Мацюк Л.Н. Сварка пластмасс.- М.: Машиностроение,1978.-222с.

Комаров Г.В. Способы соединения деталей из пластических масс.- М.: Химия,1979.-288с.

Шестопал А.Н., Шишкин В.А., Новиков В.А Способы соединения элементов конструкций из листовых полимерных материалов.- К.: О-во «Знание» УССР,1982.-31с.

Автор: Шестопал А.Н., Васильев Ю.С., Минеев Э.А. и др

Источник: Справочник по сварке и склеиванию пластмасс

Дата в источнике: 1986 год

Сварка пластмасс

Сварка пластмасс – это технологический процесс получения неразъемного соединения элементов конструкции посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому.

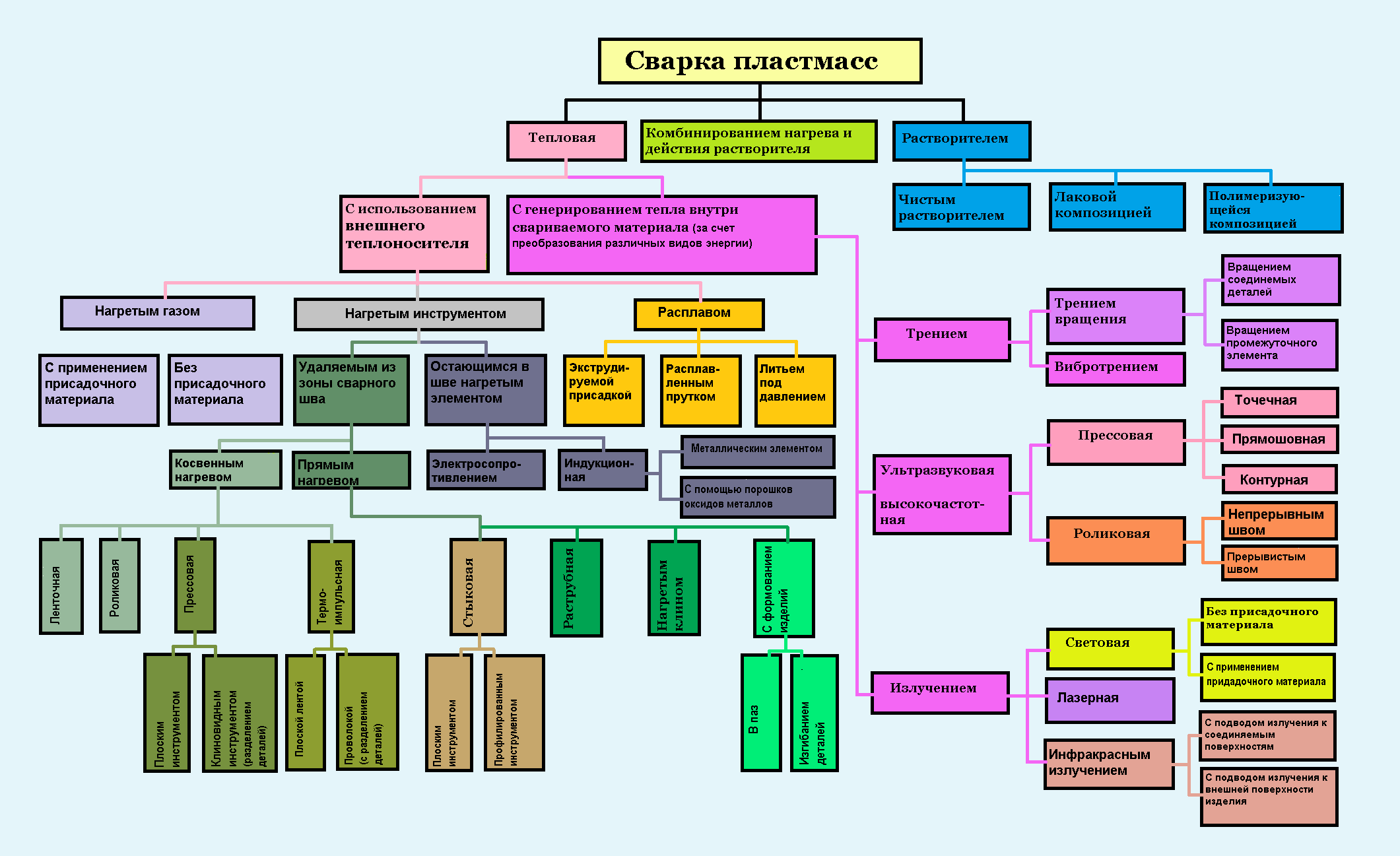

Классификация способов сварки пластмасс

По механизму процесса сварку пластмасс можно разделить на диффузионную и химическую; по методам активирования процесса — на тепловую сварку, сварку растворителями и сварку комбинированием нагрева и действия растворителей (рис. 1).

Сварка пластмасс растворителями

При сварке с растворителями необходимая подвижность молекулярных цепей создается за счет набухания контактирующих поверхностей в растворителе или смеси растворителей. Подразделяется она на сварку чистым растворителем (или смесью растворителей), лаковой композицией (раствором полимера в растворителе) и полимеризующейся композицией (раствором полимера в мономере).

Тепловая сварка пластмасс

Тепловая сварка имеет наибольшее число разновидностей. Классифицировать ее можно по различным критериям:

- способам передачи тепловой энергии;

- степени механизации;

- по области применения;

- в зависимости от источника энергии.

Однако наиболее точно отражает современное состояние технологии сварки пластмасс классификация разновидностей тепловой сварки в зависимости от источника нагрева.

При этом выделяют две группы сварки: с использованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии.

Сварка пластмасс с использованием внешнего теплоносителя

Группа способов сварки пластмасс с использованием внешнего теплоносителя подразделяется на сварку нагретым газом, нагретым инструментом и расплавом.

Сварка нагретым газом

Сварка нагретым газом производится путем одновременного разогрева свариваемых изделий струей горячего газа-теплоносителя, нагреваемого в специальном устройстве. Сварку нагретым газом выполняют с применением присадочного материала и без него, вручную или с использованием специальных приспособлений для механизации процесса сварки. Применяется присадочный материал в виде прутков с различной формой сечения. При сварке по классической схеме нагревательное устройство совершает колебательные движения в плоскости, образованной направлением шва и осью присадочного прутка. Сварочный пруток прижимают и удерживают рукой, если он достаточно жесткий или при помощи ролика, если пруток мягкий. Применяя специальные насадки на нагревательное устройство, обеспечивают одновременный подогрев свариваемых кромок и прутка, при этом пруток втягивается в отверстие насадки при перемещении устройства вручную вдоль шва и прижимается к кромкам выступом на насадке. Сварка без присадочного материала может производиться с подводом тепла непосредственно к свариваемым поверхностям (прямой метод) или с подводом тепла к внешней поверхности деталей (косвенный метод).

Сварка нагретым инструментом

Сварка нагретым инструментом основана на оплавлении поверхностей сварки путем их прямого соприкосновения с нагреваемым инструментом. Подразделяется на сварку инструментом, удаляемым из зоны сварного шва (с подводом тепла как с внешней стороны деталей, так и непосредственно к соединяемым поверхностям), и сварку элементом, остающимся в сварном шве.

При сварке косвенным методом нагретый инструмент соприкасается с внешними поверхностями соединяемых деталей, а тепло передается к перекрывающим друг друга свариваемым поверхностям за счет теплопроводности свариваемого материала. В настоящее время нашли применение ленточная, роликовая, прессовая и термоимпульсная сварка. При ленточной сварке для нагрева свариваемых изделий и создания давления используется нагретый инструмент в виде ленты, а при роликовой – в виде ролика. При прессовой сварке для создания необходимого сварочного давления применяются сварочные прессы, позволяющие осуществить шаговую сварку. При термоимпульсной сварке используют малоинерционный нагреватель (лента или проволока), по которому периодически пропускают электрический ток; после отключения электроэнергии сварной шов быстро охлаждается.

Из применяемых способов сварки с подводом тепла к соединяемым поверхностям известны сварки:

- стыковая;

- раструбная(используется преимущественно для соединения труб);

- сварка нахлесточных соединений (используется для соединения тонкостенных изделий и пленок);

- сварка с одновременным формованием изделий(в паз или с изгибанием деталей).

При стыковой и раструбной сварке после оплавления свариваемых поверхностей изделия разводятся, инструмент убирается, а оплавляемые поверхности соединяются под небольшим давлением и свариваются. При стыковой сварке соединяются торцы изделий, а в качестве нагревательного инструмента применяется плоский или профилированный диск (кольцо).

При раструбной сварке соединяются внутренняя поверхность раструба и наружная поверхность трубы, а нагревательный инструмент имеет два рабочих элемента: гильзу для оплавления наружной поверхности конца трубы и дорн для оплавления внутренней поверхности раструба.

Сварку нахлесточных соединений можно осуществлять одновременным нагревом соединяемых поверхностей по всея длине, а также, перемещая инструмент или свариваемые изделия. Наибольшее распространение получил способ сварки с механизированной подачей свариваемых изделий и неподвижным нагревательным инструментом.

Из способов сварки элементом, остающимся в сварном шве, практическое применение нашли сварка электросопротивлением и индукционная сварка. Сварка электросопротивлением основана на применении закладных нагревательных элементов с высоким электрическим сопротивлением. Закладные элементы в виде сетки или спирали вводятся между соединяемыми поверхностями. При пропускании по закладному элементу электрического тока соединяемые поверхности оплавляются.

При индукционной сварке нагрев закладного элемента происходит в электромагнитном высокочастотном поле, а в качестве нагревательного элемента используются металлические вкладыши или порошки оксидов металлов.

Сварка пластмасс расплавом

Сварка расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъемного соединения. Подразделяется на сварку экструдируемой присадкой, расплавленным прутком и литьем под давлением, которые могут выполняться как с предварительным подогревом свариваемых поверхностей нагретым газом или теплоотдачей от мундштука сварочного устройства, так и без подогрева.

При сварке экструдируемой присадкой (экструзионной сварке) расплав получается с помощью экструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке расплавленным прутком расплав получается из присадочного прутка путем его нагрева в устройствах прямоточного типа, откуда расплав выдавливается непрерывно поступающим еще не нагретым присадочным прутком, который сматывается с бухты и подается в нагревательный цилиндр с помощью специальных тянущих роликов. При сварке литьем под давлением для получения расплавленного присадочного материала применяются литьевые машины.

Сварка пластмасс с генерированием тепла внутри свариваемого материала

Группа способов сварки пластмасс с генерированием тепла внутри свариваемого материала путем преобразования различных видов энергии подразделяется на сварку трением, сварку ультразвуковую, сварку высокочастотную и сварку излучением.

Сварка пластмасс трением

Сварка трением основана на получении тепловой энергии для оплавления свариваемых поверхностей за счет трения. Очень низкая теплопроводность, характерная для термопластов, способствует сохранению тепла лишь в зоне трущихся поверхностей, в то время как температура всего изделия остается практически неизменной. Разделяется на сварку вращением (вращение соединяемых деталей; вращение промежуточных элементов) и вибротрением.

Ультразвуковая сварка пластмасс

Ультразвуковая сварка основывается на нагреве свариваемых поверхностей до температуры размягчения в результате превращения энергии колебаний ультразвуковой частоты в тепловую энергию, при этом механические колебания ультразвуковой частоты и давление действуют по одной линии, перпендикулярно к соединяемым поверхностям. В зависимости от взаимного перемещения инструмента и деталей подразделяется на прессовую сварку (точечная, прямошовная, контурная) и роликовую сварку (сварка непрерывным и прерывистым швом). Ультразвуковая сварка может классифицироваться также и по другим признакам: в зависимости от способа подведения энергии, наличия присадочного материала, а также в зависимости от способа дозирования энергии.

Высокочастотная сварка пластмасс

Высокочастотная сварка пластмасс основана на диэлектрическом нагреве материала в высокочастотном электромагнитном поле в результате преобразования электрической энергии в тепловую. В зависимости от схемы взаимного перемещения инструмента и свариваемых изделий высокочастотная сварка подразделяется на прессовую и роликовую. Может выполняться в основном поле и в поле рассеивания с нагревом соединяемого материала или материала прокладок, располагаемых как снаружи свариваемых деталей, так и между ними.

Сварка пластмасс излучением

Из разновидностей сварки излучением, отличающихся друг от друга источником и характером излучения, используется световая сварка с применением и без применения присадочного материала, сварка лазерная и сварка инфракрасном излучением с подводом тепла непосредственно к соединяемым поверхностям (прямой метод) или к внешней поверхности соединяемых изделий (косвенный метод). Более широко применяется сварка инфракрасным излучением, которая основывается на свойстве термопластичных материалов поглощать падающие на них инфракрасные лучи и превращать электромагнитную энергию в тепловую.

Сварка пластмасс нагретым клином

Сварка нагретым клином применяется преимущественно для получения нахлесточных соединений пленок из термопластов, а также стыковых соединений с накладкой. При этом способе свариваемые поверхности соединяемых пленок разогреваются до температуры вязкотекучего состояния с помощью клиновидного нагревательного инструмента, входящего в щель между двумя пленками, после чего пленки сжимаются по местам сварки с помощью валиков или роликов, которые одновременно перемещают свариваемые изделия и охлаждают сварной шов (рис.1).

Рисунок 1. Схема сварки нагретым клином нахлесточных соединений пленок:

1 -свариваемые пленки; 2 – клиновидный нагревательный инструмент; 3 – прижимной ролик; 4 – сварной шов; 5 – транспортирующий ролик.

Применение роликов позволяет не только создать требуемое давление сварки, но и в значительной степени уменьшить величину усадочных деформаций шва, что улучшает его внешний вид и повышает работоспособность. Сварка производится непрерывно, инструмент перемещается вручную или с помощью специальных установок для механического перемещения инструмента (свариваемого материала), позволяющих в широком диапазоне регулировать давление и скорость сварки. Наибольшее распространение получил способ сварки с механизированной подачей свариваемого материала и неподвижным нагревательным инструментом.

Толщина свариваемой пленки должна быть не менее 150 мкм. Более тонкие пленки не свариваются, так как при скольжении по нагревателю они размягчаются по всей толщине, теряют форму и прилипают к инструменту или прижимным роликам. Максимальная толщина свариваемых эластичных пленок практически не ограничивается, поскольку скорость нагрева соединяемых поверхностей не зависит от толщины материала.

Скорость сварки и прочность соединения в значительной мере определяются температурой, создаваемой на свариваемых поверхностях соединяемых деталей. Наличие на поверхности инструмента инородных частиц, в том числе продуктов деструкции термопласта, определяет необходимость повышения температуры нагревателя на 60 – 130 С сверх температуры, которая должна быть на свариваемых поверхностях. Применение инструментов, изготовленных из материалов, исключающих налипание на них оплавленного материала свариваемых поверхностей, дает возможность повысить скорость сварки.

Давление сварки на качество соединения большого влияния не оказывает.

Для сварки нагретым клином прямолинейных швов ВНИИСТом разработан специальный станок, состоящий из трех рольгангов и сварной консольной станины с прижимным механизмом и рабочими роликами, приводящимися во вращение электродвигателем через редуктор и коробку скоростей.

Основные параметры для сварки нагретым клином

В качестве нагревательного инструмента применяется медный клин шириной 50 мм, внутри которого находится электроспираль. Свариваемые пленки подаются из рулонов по двум рольгангам, наклоненным друг к другу под углом 20 градусов (один рольтанг расположен горизонтально), и сходятся с перекрытием под рабочими тянущими роликами. В этом месте располагается клиновидный нагреватель. Величина перекрытия пленок регулируется предварительной настройкой станка.

Список тематических статей

Среди всех видов соединений деталей сварка является одним из самых экономичных и надежных методов. Для изделий из пластмасс это утверждение тоже применимо в полной мере. Сварка, как правило, дает изделия хорошего качества, прочные, долговечные. При этом сам процесс может проходить как в промышленных условиях, так и в условиях кустарного производства или частного домохозяйства.

Существует несколько различных типов сварки пластиков, однако все их объединяет общая суть. Тем или иным путем полимер разогревается, его макромолекулы приходят в движение и осуществляется диффузия полимерных компонентов друг в друга с последующим получением общего монолитного изделия.

Не все пластмассы, как и не все другие материалы, подходят для процесса сварки. Главным образом, она подходит для термопластов – полимеров, которые могут перерабатываться многократно путем нагрева, придания формы и охлаждения. Термопластичные материалы, в отличие от термореактивных пластмасс, имеют более подходящие для рассматриваемого процесса свойства. При повышенных температурах термопласты приходят в пластичное состояние и становятся пригодными для рассматриваемой технологии.

Сварка полимеров имеет ряд неоспоримых преимуществ перед прочими методами соединений деталей, например соединения крепежом, клеевые, и т.д. С ее помощью можно получить ровный, без дефектов сварной с ровным распределением внутренних напряжений.

Рис. 1. Контактная сварка встык.

Виды сварки пластмасс

В современной индустрии используются следующие разновидности сварки полимерных материалов:

- сварка нагретым газом, в том числе присадочным материалом (обычно прутком);

- излучением (световым, инфракрасным или лазерным);

- ТВЧ (токи высокой частоты).

Вкратце рассмотрим каждый вид технологии по отдельности.

Сварка нагретым инструментом

Этот тип, который называется еще контактной, или термоконтактной сваркой, она является самым простым из всех видов соединений полимерных деталей. Подача тепла на соединяемые поверхности достигается за счет их контакта с нагретым инструментом. Контактный процесс очень часто применяют в трубопроводной технике, изготовлении сосудов и емкостей, прочих изделий и конструкций из пластика.

Чаще всего используют способ прямого нагрева, при котором проводят следующие этапы сварки:

- зачистка и нагрев свариваемых поверхностей прижатым к ним нагреваемым инструментом;

- удаление инструмента и сжатие поверхностей, выдержка в течение определенного технологией времени в сжатом состоянии.

Бытует мнение, что временной интервал от удаления инструмента до сжатия поверхностей между собой должен быть минимальным. Ибо иначе, прочность сварного соединения снижается ввиду быстрого охлаждения из-за контакта поверхностей со средой. Однако, на самом деле, процесс сварки пластиков гораздо сложнее и технологически правильно выдержать определенную паузу перед соединением деталей. За это время свариваемые области, неравномерно разогретые инструментом, приходят в состояние большей подготовленности к процессу диффузии. Технологическая пауза обычно составляет порядка нескольких секунд.

Помимо прямого нагрева, используют метод косвенного нагрева пластмассы и закладные нагреватели. Последний метод получил распространение для соединения труб, обычно большого диаметра, в полевых условиях. На концы труб помещается специальная муфта, в которую заранее помещается нагревательный элемент. Затем при пропускании электричества от полевого генератора внутренний слой муфты расплавляется и создает неразъемное трубное соединение.

Рис.2. Соединение труб термосварной муфтой

Наиболее распространенные виды термоконтактной сварки полимеров – это сварка «в стык» и «в раструб». Оборудование для процесса «в стык» проще и используется чаще.

Аппараты для спаивания в раструб разогревают у одной детали, например трубы, наружную поверхность, а у другой, например фитинга, внутреннюю. Затем свариваемые детали устанавливаются на нагретую оснастку. А уже после выдержки технологического времени на оснастке (дорне и муфте) детали извлекаются и происходит их соединение. Такая технология очень популярна для спаивания труб для холодного и горячего водоснабжения из рандом сополимера полипропилена.

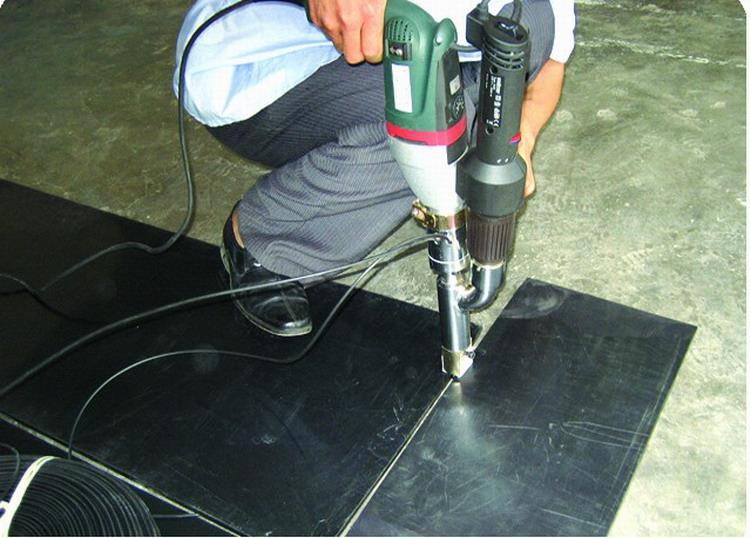

Сварка горячим воздухом (нагретым газом)

Название процесса «сварка горячим газом» изначально происходит от того, что воздух в первых сварочных устройствах на заре переработки пластмасс грелся газовой горелкой. Однако, такой способ был опасным или нетехнологичным, поэтому позже аппараты для сварки стали изготавливать с электрическим нагревом. Современные устройства также электрические, позволяющие регулировать температуру процесса с высокой точностью, но слова про горячий газ в обозначении процесса остались.

Технология соединения нагретым газом подразделяется на два типа: с применением присадочного прутка и без применения присадочного материала.

Сварка горячим газом – непростой процесс. Он используется для соединения труб, плит из пластмассы, профилей и прочего подобного погонажа, при изготовлении различных изделий. При этом свариваемые детали и сварочная проволока нагреваются горячим воздухом до технологической температуры и соединяются под давлением. Нагретый воздух обычно поступает из фильеры сварочного агрегата.

Для технологии этого типа подходит большинство термопластов, но чаще всего она применяется для соединения полиэтилена, полипропилена, поливилихлорида разной твердости, АБС и ПММА (оргстекла). Как правило, за редкими исключениями, сварка разных полимеров невозможна. Соединение ПВХ и полиметиметакрилата теоретически получается, но сварной шов обычно непрочен.

Прочие виды сварки полимеров

Сварка экструзионная. При этом процессе сварочный материал, желательно тот же самый полимер, что и тот, из которого изготовлены свариваемые детали, подается в область сварки в расплавленном виде из ручного экструдера. В этот небольшой экструдер или обогреваемый пистолет непрерывно поступает из бухты присадочный материал в виде прутка.

Рис.3. Работа ручным экструдером

Сварка растворителями. Этот метод заключается в ряде технологических операций: смачивание, пауза для ожидания набухания полимера, контакт между поверхностями, выдержка под нагрузкой. Такая сварка применяется для полимеров, нестойких к действию растворителей, как правило аморфных термопластов.

Сварка трением. Метод, который позволяет почти моментально и без особых затрат получить прочное сварное соединение. Отлично подходит для тел вращения при соединении «в раструб». Обычно одно изделие жестко закрепляется, а второе надевается на оправку, которую приводят во вращение от любого привода. Затем второе изделие перемещают в осевом направлении и соединяют с закрепленным изделием в раструб. От возникшей энергии трения обе детали подплавляются, вращение останавливается и желаемое соединение формируется за считанные секунды.

Применение сварки

- Полипропилен: трубопроводы всех типов, уличная мебель, тара.

- Полиэтилен: трубопроводы, резервуары, емкости.

- Поливинилхлорид: облицовка, трубопроводы, водостоки.

- АБС: чемоданы, части бытовой техники.

Также сварка пластмассы применяется для производства рекламных и выставочных конструкций, в строительстве, индустриальной упаковке. В сельском хозяйстве и медицине широкое поле для такого соединения полимерных пленочных материалов. Сварку пластиков можно встретить в самых неожиданных местах и ситуациях.

Читайте также: