Сварка стыковых соединений в нижнем положении

Обновлено: 12.05.2024

Методическая цель открытого урока заключается в формировании общих и профессиональных компетенций на уроках теоретического обучения профессионально-практической направленности.

Практическое занятие - целенаправленная форма организации педагогического процесса, направленная на углубление научно-теоретических знаний и овладение определенными методами работы, в процессе которых вырабатываются умения и навыки выполнения тех или иных учебных действий в данной сфере.

Практические занятия предназначены для углубленного изучения учебных дисциплин и играют важную роль в выработке у обучающихся умений и навыков применения полученных знаний для решения практических задач совместно с педагогом. Кроме того, они развивают научное мышление и речь, позволяют проверить знания обучающихся и выступают как средства оперативной обратной связи.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении с другими методами сварки Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва.

Стыковое соединение применяется когда утолщение металла исключено или не подходит, оно обеспечивает красивый внешний вид без выступающих кромок. Стыковое соединение применяют в авиакосмической и автомобильной промышленности. Применяется для образования неразъёмного соединения деталей различных металлических конструкций в том случае, когда поверхности деталей лежат в одной плоскости и примыкают друг к другу своими торцами. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Встык свариваются части различных трубопроводов, обечайки различных емкостей, баллонов, цистерн, листовые конструкции, швеллеры, уголки и прочие фасонные профили.

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

Дата проведения: 23.11.2021 года.

Профессия: 19906 «Сварщик ручной дуговой сварки плавящимся покрытым электродом».

Профессиональный модуль: ПМ 01. «Технология ручной электродуговой сварки».

Место проведения урока: Учебный класс

Наименование раздела ПМ 01. Производить ручную электродуговую сварку металлических конструкций различной сложности.

Тема урока: «Сварка стыкового соединения в нижнем положении».

Цель: « Составить технологическую последовательность процесса выполнения ручной дуговой сварки стыкового соединения в нижнем положении металла разной толщины».

Постановка целей и задач.

Исходя из общественно-государственного заказа, педагог прогнозируя результаты своей деятельности определяет для себя задачи - максимально приблизиться к модели выпускника учебного заведения. А неотъемлемым компонентом модели, предполагаемой любым автором является профессионально обученная личность.

Цель практических занятий - углублять, расширять, детализировать знания, полученные на лекции, в обобщенной форме и содействовать выработке навыков профессиональной деятельности. Она должна быть ясна не только педагогу, но и студентам.

Обучающие цели.

Создать условия для понимания темы урока. Заинтересовать обучающихся. Организовать осмысление мотивации обучения.

Воспитательные цели.

Воспитание эмоционально-личностного отношения к различным сторонам жизни: обществу, труду, профессии, образовательному учреждению, изучаемому предмету, самому себе и т. д. Формирование личностных качеств: коллективизма, потребности в учении, формирование мотивированного положительного отношения к будущей профессиональной деятельности.

Воспитание интереса к изучению предмета и профессии, воспитание коммуникативной культуры, работы в команде. Формирование положительной мотивации учебно-трудовой деятельности. Формирование творческого отношения к труду. Воспитание аккуратности, любви к профессии, развитие мотивации успеха.

Развивающие цели.

Формирование познавательных процессов через ощущения, восприятие, память, воображение. Развитие мышления, развитие интереса к изучаемому предмету, к профессии и др. Обучающиеся должны получить возможность раскрыть и проявить свои способности, свой личный потенциал. Следовательно, при разработке заданий и плана занятий педагог должен учитывать уровень подготовленности и интересы каждого студента группы, выступая в роли консультанта и координатора, не подавляя его самостоятельности и инициативы.

Актуализация ранее изученного материала. Помочь обучаемым включиться в работу, разбирая ряд вопросов на повторение, акцентируя на связь уже изученного материала. Эффект дает создание проблемных ситуаций, решение которых возможно после изучения нового материала.

Это обеспечивает мотивацию профессиональной деятельности, если указать на связь изучаемой темы урока и профессии. Развить умение оперировать знаниями. Развитие умения слушать, анализировать. Развивать навыки устной речи. Развивать творческие способности.

Методическая цель:

«Формирование общих и профессиональных компетенций на уроках теоретического обучения профессионально-практической направленности».

Подведение итогов.

Дать краткий анализ деятельности обучаемых на уроке и полученного результата с точки зрения поставленных целей в начале урока.

Домашнее задание.

Закрепить изученный материал. Сварка стыкового соединения в нижнем положении.

Тип урока: Практическое занятие.

Методы урока: Словесный, наглядно-демонстрационный, информационный.

План – краткое изложение методической структуры практического занятия. В плане фиксируют цели и задачи урока, его типы, реализуемые на уроке принципы и выбранные методы.

Конспект – подробное проектирование урока. В нем фиксируется не только все, что есть в плане, но и подробно излагается содержание дидактических единиц, приемы и методы каждого этапа, вся деятельность педагога и обучаемых.

Методическая разработка – комплекс всех материалов обеспечивающих описание урока, а также описание используемых технологий.

1.Организационный момент (2 мин).

«Сварка стыкового соединения в нижнем положении».

Цель: « Составить технологическую последовательность процесса выполнения ручной дуговой сварки стыкового соединения в нижнем положении металла разной толщины».

3. Презентация материала. (5 мин)

Во вступительной части педагог объявляет тему занятия, ставит цели и его задачи, проверяет исходный уровень готовности студентов к занятию.

Педагог передает основную информацию обучаемым, выбрав средства обучения. Использованы следующие средства.

4. Критерии оценок качества выполнения практического занятия.

Для оценки качества практического занятия используется следующие критерии: целенаправленность, планирование, организация лабораторно-практического занятия, обеспеченность занятия, стиль его проведения, отношения «педагог-студент», управление группой, активность студентов на занятии, замечания педагога.

5. Актуализация внимания обучающихся:

5.1. Проверка знаний: ( 5 мин)

5.2 Составить технологическую последовательность процесса выполнения ручной дуговой сварки стыкового соединения в нижнем положении металла разной толщины. (25 мин)

6. Подведение итогов . (3мин) Краткий анализ деятельности обучающихся.

В заключительной части подвести итоги занятия, отметив положительные и отрицательные стороны обучающихся достигших высоких результатов в процессе занятия и ориентировать обучающихся на следующее практическое занятие.

7. Задание на дом. (2 мин) Повторить технологическую последовательность процесса ручной дуговой сварки металла разной толщины.

Тесты для проверки знаний пройденного материала.

1.Ширина зоны, подвергаемой зачистке, составляет не менее:

а) 40мм, б) 20мм, в) 80мм

2. Правкой металла устраняют:

а) Несоответствие геометрических размеров свариваемых деталей.

б) Трещины при сварке.

в) Деформацию деталей.

3 Зачистка шва предполагает удаление:

а) краски, б) масляных пятен, в) брызг застывшего металла

4. Для чего может быть использована струбцина?

а) для крепления обратного провода к изделию;

б) для крепления изделия к сварочному столу;

в) при сборке и сварке не применяется вообще.

5.Какой инструмент используется для проверки величины зазора при сварке стыкового соединения?

а) штангенциркуль, б) угольник, в) набор щупов, г) линейка

6. Прихватка – это короткий сварной шов длиной:

а) от 10 до 30 мм, б) от 10 до 60 мм, в) от 60 до 90 мм

7. Как ориентировочно подсчитывается сила сварочного тока (Iсв)?

а) Iсв = (20 + 6∙dэ) dэ , б) Iсв = (20 + 3∙dэ) dэ , в) Iсв = (1,2 + dэ) dэ.

8 . Для чего при разделке металла на кромках оставляют притупление?

а) для обеспечения провара корня шва; б) для увеличения объёма сварочной ванны;

в) для предотвращения прожогов; г) для устранения дефектов шва.

9. Угол разделки кромок обычно составляет:

а) 30 – 50; б) 60 –90; в) 30 – 50; г) 60 – 120;

10. Назовите в зависимости от чего выбирается диаметр электрода.

б) от способа сварки,

в) от величины зазора,

г) от толщины свариваемого металла.

Ф.И.О. ___________________________________________________________________________

Сварка стыковых соединений в нижнем положении

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сложность сварки стыковых соединений с разделкой кромок и угловых швов заключается в том, что сварка ведется в стесненных условиях.

Отличительная особенность сварки заключается в следующем:

1) жидкому шлаку стекать по краям валика не позволяют кромки разделки;

2) шлака на единицу площади поверхности металла шва больше, чем при сварке валика на открытой поверхности;

3) из-за большого количества жидкого шлака происходит накат его на сварочную дугу;

4) шлак, идущий впереди, стекает вниз разделки и мешает сварочному процессу, что приводит к непровару и зашлаковке, В этом случае сварку необходимо производить «углом назад». При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

Корень шва

Особое требование предъявляется к сварке корня шва, который состоит из первого валика - «сварка в зазор» и второго - «сварка с обратной стороны».

Качество корневого шва зависит:

1. От качества сформированного первого корневого валика.

2. От качественной подготовки обратной стороны корня шва под сварку второго валика.

3. От качественной сварки второго корневого валика (валика с обратной стороны).

I. Сварка первого корневого валика в стыковом соединении

Сварка первого корневого валика в стыковом соединении самая сложная и требует от сварщика особых навыков и большой тренировки.

Выполненный валик должен быть «нормальным» или «вогнутым», с проплавлением обоих кромок, без подрезов, с хорошим формированием с обратной стороны. Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

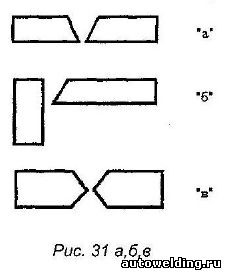

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 31а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 31б) и Х-образной разделке (рис. 31в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм - 90 А ± 5 А, 4мм - 140 А±5 А.

Подобрав диаметр электрода и сварочный ток в зависимости от сборки и вышеперечисленных условий, сварку в зазор первого валика рекомендуется производить тремя способами:

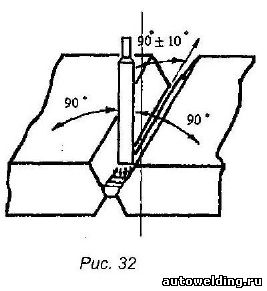

1-й способ - без манипулирований (рис. 32), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

В случае недостаточного зазора (при сборке) или же стяжки кромок и др. причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

В этом случае необходимо сварку производить «углом назад».

В том случае, когда зазор в сочетании с другими параметрами оказался большой и происходит чрезмерный проплав или сварка на грани прожога, необходимо применять сварку «углом вперед». В этом случае воздействие на притупление и зазор происходит не прямой («открытой дугой»), с максимальным проплавлением, а через жидкий металл, идущий чуть впереди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впереди электрода (получается как бы поступательным движением электрода мы «катим» впереди жидкий металл), оплавлял обе кромки притупления, соединяя их электродным металлом. Это возможно при определенной скорости сварки, которую должен определить сварщик.

Расстояние прохода открытой дугой над зазором зависит от всех перечисленных выше условий. Поэтому сварщик сам должен ориентироваться и выбирать оптимальный вариант.

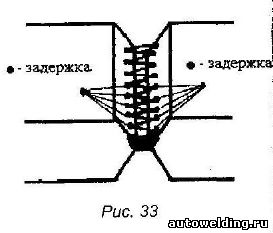

3-й способ - с манипулированием электродом (рис. 33) - «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются - значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Большое значение на качество корневого валика имеет начало и коне сварки (при замене электрода).

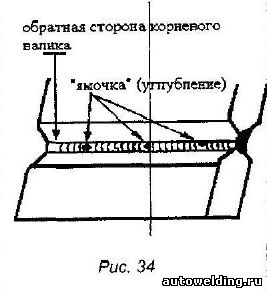

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 34). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

Для того, чтобы избежать выборки, необходимо, чтобы:

1. Высота корневого валика не превышала диаметра электрода.

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очистить кратер и особенно окончание кратера, переходящего в зазор, и сам зазор от застывшего шлака. При необходимости зачистить механическим способом кратер с плавным переходом в зазор.

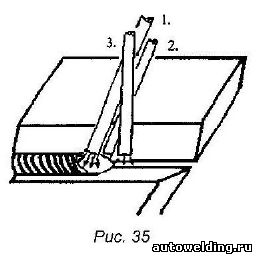

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 35).

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать подтекания жидкого шлака под дугу в зазор (путем правильного выбора угла наклона электрода и скорости продвижения). Не доходя до окончания кратера, из положения 2, быстро перевести электрод (при этом выровнять наклон электрода до 90° к направлению сварки) в положение 3 и, действуя открытой дугой, произвести задержку центром дуги в месте перехода кратера в зазор при короткой длине дуги. Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т.е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

Примечание. Можно, не обивая шлака, начинать новый электрод. Это идеальный вариант для качественной стыковки окончания и начала сварки, но требует высокого мастерства, сноровки в быстрой замене электрода (не при каждом держателе есть такая возможность) и ряде других факторов, когда не успевает застыть кратер и шлак еще жидкий (полужидкий) и красный, все это дает возможность легкого зажигания электрода и хорошего проплавления в стыковке. Такое зажигание исключает образование стартовых пор. Это возможно, повторяем, только при незастывшем кратере.

Таким способом можно варить корень шва двумя сварщиками в «перехват».

Перед подготовкой к сварке обратной стороны разделки необходимо на первый корневой валик проложить еще 1-2 валика (в зависимости от толщины металла) для увеличения сечения шва по высоте. Это требуется для того, чтобы в случае выборки обратной стороны не осталось тонкое сечение первого корневого валика. Если позволяет ширина предыдущего валика, перейти на больший диаметр электрода. Сварочный ток - средний или максимальный. Сварку производить «углом назад». Угол наклона электрода в зависимости от расположения шлака. Скорость сварки выдерживать такую, чтобы валики были без усиления, без подрезов по краям шва Манипулирование электродом производить в зависимости от ширины предыдущего и выполняемого валиков, с обязательной задержкой на кромка разделки. Задержка необходима для прогревания кромок, что способствует лучшему формированию валика и исключению подрезов по краям шва

II. Подготовка обратной стороны корня шва

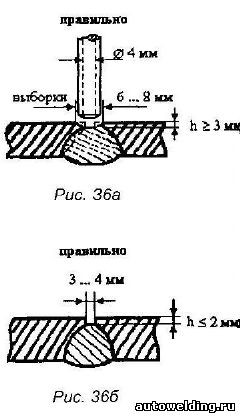

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

Рис. 36а - при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Сварку выполнять в один-два слоя электродом диаметром 4-5 мм.

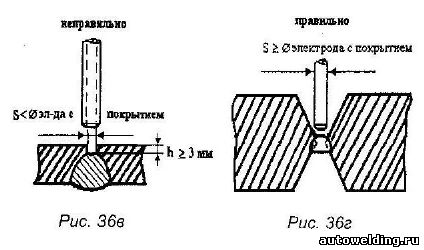

Рис. 36в - выборка на глубину 3 мм и более, a S менее диаметра электрода с покрытием может привести к непровару и зашлаковке. Не рекомендуется.

Рис. 36г - Х-образная разделка. При качественно сформированном корне шва с обратной стороны, когда ширина S по всей длине разделки равна или более диаметра электрода с покрытием, выборка не требуется. Это самый оптимальный и производительный случай.

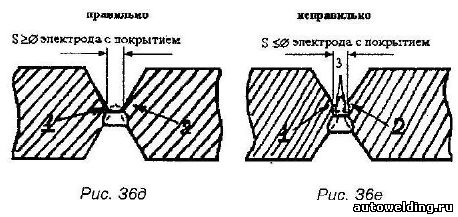

В том случае, когда необходима выборка, произвести ее как показано на рис. 36д, очень важно - места 1 и 2 раздать (срезать).

Рис. 36е - если выборка глубокая и места 1, 2 не срезаны, получаются параллельные кромки. И если даже электрод с покрытием входит в такую разделку, то горение сварочной дуги происходит в сжатых условиях, что приводит к непроварам и зашлаковке в местах «3» и нестабильному сварочному процессу.

Рекомендуется выборку делать отрезным камнем толщиной в 6 мм, что позволит применять электрод диаметром 4 мм, о преимуществе которого говорилось ранее.

III. Сварка второго корневого валика

Корневой валик с обратной стороны является завершением сварки корня шва в Х-образной разделке и в V-образной (с подваркой корня с обратной стороны). Чаще всего дефекты в корне шва бывают не при сварке первого валика, а при сварке корневого валика с обратной стороны, т.е. между первым и обратным корневым валиках. Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

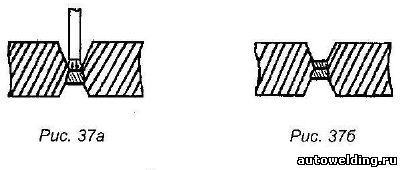

После подготовки обратной стороны корневого валика сварщик должен убедиться в качестве выборки (подготовки) обратной стороны путем промера S разделки выбранным диаметром электрода (рис. 37а).

Сварочный ток подобрать согласно диаметру электрода от среднего до максимального значения в зависимости от конкретного случая. Подобрав сварочный ток, большое значение на качество сварки 1-го валика с обратной стороны оказывает угол наклона электрода. Сварка ведется в самом узком месте. И если при сварке в зазор идущий впереди жидкий шлак частично стекает в зазор, то в данном случае ему некуда стекать, как только под электрод. Кроме того, избыточное его количество на единицу площади металла шва напирает на сварочную дугу. Происходит зашлаковка и непровар между первым корневым и вторым свариваемым валиком. Чтобы избежать зашлаковки и добиться максимального переплавления с первым корневым валиком, необходимо сварку производить «углом назад», чтобы силой дуги оттеснять жидкий шлак. Иногда, чтобы добиться качественного валика, необходимо наклонять электрод под очень малым углом к изделию, чуть ли не «лежа».

В случаях, когда все же жидкий шлак начинает появляться впереди электрода, - необходимо увеличить: наклон электрода, скорость сварки, длину дуги и произвести короткую пробежку электрода чуть вперед на 5-12 мм. В этом случае дуга отгоняет жидкий шлак назад. Затем небольшой возврат (для выравнивания валика), после чего продолжать поступательное движение с определенной скоростью и определенным углом наклона электрода.

Скорость сварки значительно влияет на расположение жидкого шлака. Необходимо поступательное движение электрода выбрать таким, чтобы высота валика была минимальной, а ширина достаточной для соединения обеих кромок разделки (выборки). Валик должен быть «нормальным» или «вогнутым» (рис. 37б). При оптимально выбранных скорости и наклоне электрода происходит прямое воздействие на «дно» разделки открытой дугой, что способствует максимальному сплавлению второго валика с первым. При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка - зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

Длину дуги при сварке первого корневого валика с обратной стороны корня шва рекомендуется выдерживать средней или между средней и короткой. При средней длине дуги ванна шире и захватывает обе кромки, меньше скапливается жидкого шлака впереди электрода.

Заполнение разделки

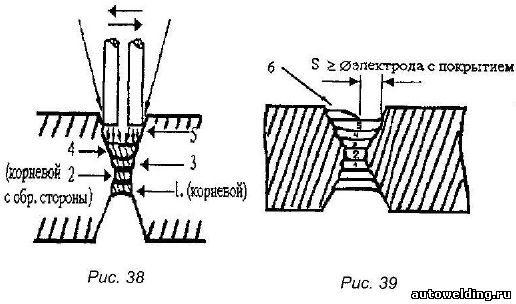

Заполнение разделки - 2 этап сварки стыковых и угловых соединений. После сварки корня шва перейти на больший диаметр электрода, если позволяет ширина корневого валика. Последующие 3-й и 4-й валики с обеих сторон в Х-образной разделке и 2-й и 3-й в V-образной разделке, а также при сварке «в лодочку» в угловых соединениях, рекомендуется варить на максимальном или близко к максимальному сварочном токе (рис. 38). Валики, выполненные во всю ширину разделки, должны быть «нормальными». С увеличением ширины разделки переходить на сварку с манипулированием, как показан 5-й валик. Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

Многопроходная, многослойная сварка сравнима с наплавкой. При заполнении разделки больших толщин, когда ширина валика превышает 3 диаметра электрода (с покрытием), необходимо переходить на сварку последующих слоев в несколько проходов. При переходе в два валика, первый валик (6-ой по рис. 39) рекомендуется прокладывать с неудобной для сварщика стороны, оставляя место для второго валика не менее диаметра электрода с покрытием. Сварочный ток - в максимальном диапазоне. Валик должен быть с усилением, как при обычной наплавке, но с плавным переходом к кромке и нижнему валику Для второго валика получается форма как при сварке «в лодочку». Его высоту можно выполнить наравне с 6-м валиком, чуть ниже или выше. Последующие слои - обычная наплавка (не забывая оставлять между предпоследним валиком каждого слоя и кромкой расстояние не менее диаметра электрода с покрытием).

При Х-образной разделке необходимо чередовать сварку с обеих сторон. Чем чаще чередовать, тем меньше поводки изделия. Минимальное количество кантовок - 3 раза:

1) 1/3 разделки с корня шва с одной стороны - 1-я кантовка.

2) 1/2 разделки с другой стороны корня шва - 2-я кантовка.

3) Окончательное заполнение разделки с начальной стороны - 3-я кантовка.

4) Окончательное заполнение второй стороны.

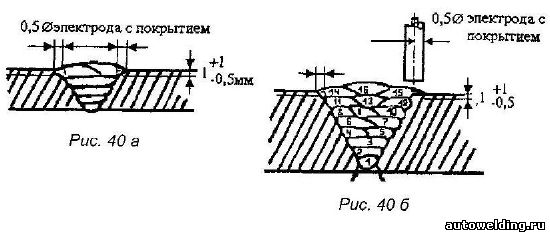

Сварка лицевого валика (слоя)

Для завершения всего шва правильной формы или по заданному техпроцессу необходимо предпоследний валик (4-й, рис. 40а и 11. 13 валики, рис. 40б) закончить так, чтобы оставить незаполненную разделку от 2 мм до -0,5 мм. Это необходимо для качественного формирования лицевого слоя.

Если предпоследний слой выполнен в ноль с поверхностью, то лицевой слой по краям проложить трудно (нет ориентира по кромке) и шов может быть неровный по краям и не выдержан по высоте.

Если оставить незаполненную разделку глубже 2-х мм, то по краям могут быть подрезы и непровары, а сам лицевой шов может быть занижен. Лицевой слой выполняется в зависимости от размеров разделки и может быть выполнен в один или несколько проходов. Край разделки необходимо захватить сварочной дугой на расстоянии не более чем в пол-электрода. Последним валиком (16-м) в многопроходном слое соединить вершины боковых валиков.

Сварка в нижнем положении

При сварке в нижнем положении существуют следующие разновидности соединений:

- Стыковые (применяется сварной шов стыкового соединения)

- Угловые (применяется сварной шов углового, нахлестного или таврового соединений).

3.1 Сварка стыкового соединения

Данный тип сварного соединения чаще всего используется для несложных конструкций обычного назначения. При двухсторонней сварке металла толщиной до 8 мм такое соединение будет достаточно прочным, стыковые соединения изделий толщиной не более 4 мм свариваются с одной стороны. Прочность сварных стыковых соединений определяется глубиной проплавления, а она зависит от диаметра электродов, от толщины свариваемых деталей, от величины сварочного тока и от зазора между деталями.

Металл толщиной более 8 мм сваривают с разделкой кромок под углом около 30 градусов. Во избежании прожогов сварку ведут на съемных подкладках (медных или стальных) в несколько проходов. Для первого прохода рекомендуется использовать электрод толщиной не более 4 мм, для последующих - применять электроды с большим диаметром.

На рисунке видно, что при первом проходе корневой шов заваривают электродом меньшего размера. Для первого шва важна достаточная глубина провара и его точность (проплавленный метал не должен выходить за кромки). При втором и последующих проходах используется больший по диаметру электрод, его нужно с небольшой скоростью продвигать вперед по шву, при этом делая колебательные движения электрода из стороны в сторону для полного заполнения выемки между кромок.

3.2 Сварка углового соединения

Хорошие результаты при сварке угловых швов обеспечиваются установкой плоскостей соединяемых элементов «в лодочку», т.е. под углом 45 градусов к горизонтали (возможны варианты с меньшим радиусом угла). При этом достигается хорошее проплавление стенок и угла элементов, а опасность непровара или подреза невелика. Сварка «в лодочку» дает возможность наплавлять за один проход швы большого сечения. Оптимальный метод подбирается в зависимости от положения и места проведения сварки.

Сварка в симметричную «лодочку» производится при высоких значениях сварочного тока (как обратной, так и прямой полярности) Сварку в симметричную «лодочку» при обратной полярности рекомендуется проводить на максимально короткой дуге.

При таком методе меньше вероятность подрезов одной стенки и наплывов на другой, чем при несимметричной «лодочке»

Сварка в несимметричную «лодочку» осуществляется при наклоне под углом 60 и 30 градусов. Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное - чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход.

Метод хорош при работе в труднодоступных местах за счет небольшой амплитуды движений электрода.

Сварку в «лодочку» лучше всего применять при взаимном расположении свариваемых изделий под углом в 90 градусов при длине угловых швов 8 мм и более.

3.3 Сварка углового соединения (таврового типа)

Обычно при сварке тавровых соединений в нижнем положении нужно несколько проходов. Однопроходные угловые швы допустимы при сварке простых конструкций, но при этом они должны иметь стороны, образующие угол в 45 градусов при угловом сварном шве, и не превышать диаметр используемого электрода более чем на 1,5-3,0 мм.

При многопроходной сварке угловых швов, первый проход всегда выполняется электродом большего размера, чем будут использоваться при повторных проходах. Диаметр электрода для первого прохода - 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

Важно – при сварке угловых соединений таврового типа дугу следует возбуждать на горизонтальной полке, а не на вертикальной.

Все угловые швы без скоса кромок со сторонами образующими угол в 90 градусов и со стенками толщиной не больше 10 мм нужно выполнять в один слой поперечными движениями электрода треугольником с небольшой задержкой в корне шва.

3.4 Сварка углового соединения (нахлесточного типа)

Для сварки нахлесточного соединения в нижнем положении при прямой полярности требуется поддерживать короткую сварочную дугу, а при обратной полярности - максимально короткую. Дуга должна быть направлена в корень соединения и расположена по направлению к горизонтальной поверхности пластины (свариваемого изделия). Во время сварки необходимо совершать небольшие возвратно-поступательные движения электродом. Эти колебания будут разогревать всю сварную область, что поможет равномерно заполнить всю сварочную ванну и получить полноразмерный выпуклый шов.

Угловые сварные швы в нижнем горизонтальном положении, при нахлесточном соединении образуют, угол в 90 градусов и при низкой высоте стенок угла до 10 мм, следует применять электроды диаметром до 10 мм, а так же не стоит производить поперечные колебания электрода из стороны в сторону. Для стенок углов свыше 10 мм применять метод описанный ранее.

Сварка стыковых соединений в нижнем положении с разделкой кромок и угловых швов затруднена тем, что сварка ведется в стесненных условиях .

Отличительная особенность сварки стыковых соединений в нижнем положении заключается в следующем:

Другие страницы по теме Сварка стыковых соединений в нижнем положении :

- жидкому шлаку стекать по краям валика не позволяют кромки разделки;

- шлака на единицу площади поверхности металла шва больше, чем при сварке валика на открытой поверхности;

- из-за большого количества жидкого шлака происходит накат его на сварочную дугу;

- шлак, идущий впереди, стекает вниз разделки и мешает сварочному процессу, что приводит к непровару и зашлаковке, В этом случае сварку необходимо производить «углом назад». При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

- От качества сформированного первого корневого валика.

- От качественной подготовки обратной стороны корня шва под сварку второго валика.

- От качественной сварки второго корневого валика (валика с обратной стороны).

Сварка первого корневого валика в стыковом соединении .

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 1а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 1б) и Х-образной разделке (рис. 1в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм - 90 А ± 5 А, 4мм - 140 А±5 А.

1-й способ - без манипулирований (рис. 2), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

Рисунок 2 . Сварка стыковых соединений в нижнем положении : сварка первого валика без манипулирования .

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

с манипулированием электродом.

3-й способ - с манипулированием электродом (рис. 3) - «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются - значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 4). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 5).

II. Подготовка обратной стороны корня шва .

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

|

|

|

Рис. 6а - при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Рис. 6в - выборка на глубину 3 мм и более, a S менее диаметра электрода с покрытием может привести к непровару и зашлаковке. Не рекомендуется.

Рис. 6г - Х-образная разделка. При качественно сформированном корне шва с обратной стороны, когда ширина S по всей длине разделки равна или более диаметра электрода с покрытием, выборка не требуется. Это самый оптимальный и производительный случай.

В том случае, когда необходима выборка, произвести ее как показано на рис. 6д, очень важно - места 1 и 2 раздать (срезать).

Рис. 6е - если выборка глубокая и места 1, 2 не срезаны, получаются параллельные кромки. И если даже электрод с покрытием входит в такую разделку, то горение сварочной дуги происходит в сжатых условиях, что приводит к непроварам и зашлаковке в местах «3» и нестабильному сварочному процессу.

III. Сварка второго корневого валика .

Корневой валик с обратной стороны является завершением сварки корня шва в Х-образной разделке и в V-образной (с подваркой корня с обратной стороны). Чаще всего дефекты в корне шва бывают не при сварке первого валика, а при сварке корневого валика с обратной стороны, т.е. между первым и обратным корневым валиках. Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

После подготовки обратной стороны корневого валика сварщик должен убедиться в качестве выборки (подготовки) обратной стороны путем промера S разделки выбранным диаметром электрода (рис. 7а).

Скорость сварки значительно влияет на расположение жидкого шлака. Необходимо поступательное движение электрода выбрать таким, чтобы высота валика была минимальной, а ширина достаточной для соединения обеих кромок разделки (выборки). Валик должен быть «нормальным» или «вогнутым» (рис. 7б). При оптимально выбранных скорости и наклоне электрода происходит прямое воздействие на «дно» разделки открытой дугой, что способствует максимальному сплавлению второго валика с первым. При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка - зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

Заполнение разделки - 2 этап сварки стыковых и угловых соединений. После сварки корня шва перейти на больший диаметр электрода, если позволяет ширина корневого валика. Последующие 3-й и 4-й валики с обеих сторон в Х-образной разделке и 2-й и 3-й в V-образной разделке, а также при сварке «в лодочку» в угловых соединениях, рекомендуется варить на максимальном или близко к максимальному сварочном токе (рис. 8). Валики, выполненные во всю ширину разделки, должны быть «нормальными». С увеличением ширины разделки переходить на сварку с манипулированием, как показан 5-й валик. Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

Многопроходная, многослойная сварка сравнима с наплавкой. При заполнении разделки больших толщин, когда ширина валика превышает 3 диаметра электрода (с покрытием), необходимо переходить на сварку последующих слоев в несколько проходов. При переходе в два валика, первый валик (6-ой по рис. 9) рекомендуется прокладывать с неудобной для сварщика стороны, оставляя место для второго валика не менее диаметра электрода с покрытием. Сварочный ток - в максимальном диапазоне. Валик должен быть с усилением, как при обычной наплавке, но с плавным переходом к кромке и нижнему валику Для второго валика получается форма как при сварке «в лодочку». Его высоту можно выполнить наравне с 6-м валиком, чуть ниже или выше. Последующие слои - обычная наплавка (не забывая оставлять между предпоследним валиком каждого слоя и кромкой расстояние не менее диаметра электрода с покрытием).

Сварка лицевого валика (слоя) .

Для завершения всего шва правильной формы или по заданному техпроцессу необходимо предпоследний валик (4-й, рис. 10а и 11. 13 валики, рис. 10б) закончить так, чтобы оставить незаполненную разделку от 2 мм до -0,5 мм. Это необходимо для качественного формирования лицевого слоя.

Рисунок 10 . Сварка стыковых соединений в нижнем положении : сварка лицевого слоя .

Рисунок 2. Сварка стыковых соединений в нижнем положении: сварка первого валика без манипулирования .

|

|

|

Читайте также: