Сварка труб двумя сварщиками

Обновлено: 03.05.2024

2.4.7. При подогреве кольцевые многопламенные горелки должны быть установлены концентрично по отношению к трубе с двух сторон от подогреваемого стыка.

2.4.8. При сварке с подогревом температуру необходимо контролировать в течение всего процесса подогрева и сварки.

2.4.9. При сварке с подогревом и последующей термической обработкой без перерыва между ними температуру необходимо контролировать с помощью автоматических самопишущих потенциометров.

2.4.10. Предварительный подогрев следует производить по режимам, приведенным в табл. 5 .

Требования к подогреву стыков трубопроводов

Толщина стенок свариваемых труб, мм

ВСт3сп; 10; ВСт3пс; 20; 16ГС; 17ГС; 17Г1С; 10Г2

Аустенитный вариант 130-200

2.5. Прихватка стыков трубопроводов

2.5.1. К прихватке и сварке стыков трубопроводов разрешается приступать только после полной проверки мастером по сварочным работам или контролером правильности подготовки, обработки кромок и сборки труб.

2.5.2. Собранные стыки трубопроводов должны быть прихвачены в нескольких местах по окружности. Прихватки необходимо располагать на равном расстоянии одну от другой, количество и размеры прихваток зависят от диаметра свариваемых труб (табл. 6 ).

Прихватки следует выполнять теми же сварочными материалами, что и сварку стыков.

Количество и геометрические размеры прихваток

Количество прихваток на стык

2,0-2,5 толщины стенки, но не менее 15 и не более 60

0,4-0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше

2.6. Сварка стыков трубопроводов

2.6.1. Общие технологические требования

2.6.1.1. При ручной дуговой сварке прихватку и сварку первых одного — двух слоев следует производить электродами диаметром не более 3 мм.

2.6.1.2. Последующие слои сваривают электродами диаметром 3-4 мм.

2.6.1.3. Сварочные приспособления и вспомогательные детали, привариваемые к трубопроводам из углеродистых и низколегированных сталей, должны быть изготовлены из низкоуглеродистых сталей. Приварку следует выполнять с соблюдением требований, предъявляемых к сварке стыков трубопроводов из данной марки стали. Запрещается приварка к трубопроводам вторичного сварочного провода. Места приварки приспособлений и деталей после их снятия должны быть тщательно зачищены и проверены визуальным осмотром на отсутствие дефектов.

2.6.1.4. Прихватку и сварку следует производить на постоянном токе возможно короткой дугой. Для трубопроводов IV и V категорий допускается сварка на переменном токе.

2.6.1.5. В процессе сварки корневого шва прихватки должны быть полностью удалены абразивным инструментом.

2.6.1.6. При многослойной сварке каждый валик слоя и каждый слой шва перед наложением последующего должны быть очищены от шлака и брызг металла. Отдельные валики и слои должны быть наложены так, чтобы замыкающие участки швов были смещены на 20-30 мм относительно друг друга.

2.6.1.8. Сварку следует начинать в разделке или на наплавленном металле. Кратер шва необходимо тщательно заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл.

2.6.1.9. При смене электрода или случайных обрывах дуги сварку следует возобновлять, отступив 15-20 мм назад от кратера и предварительно очистив это место от шлака и окалины.

2.6.1.10. После сварки сварное соединение необходимо очистить от шлака, брызг и окалины, проверить визуальным осмотром на отсутствие дефектов и отметить в журнале сварочных работ. На сварное соединение должно быть поставлено клеймо сварщика.

2.6.2. Сварка поворотных стыков

2.6.2.1. Трубопроводы диаметром до 219 мм включительно следует сваривать в соответствии с черт. 6 , а.

2.6.2.2. Трубопроводы диаметром более 219 мм следует сваривать обратноступенчатым способом за два полных поворота. Последовательность процесса показана на черт. 6 , б.

2.6.2.3. Стыки с поворотом на 180° следует сваривать в два приема в соответствии с черт. 7 .

2.6.3. Сварка вертикальных неповоротных стыков

2.6.3.1. Сварку следует производить снизу вверх в соответствии с черт. 8 .

2.6.3.2. Наплавку последующих слоев в потолочной части стыка следует начинать, отступив на 20-25 мм от нижней точки, в соответствии с черт. 8 .

2.6.3.3. Порядок наложения слоев для трубопроводов диаметром до 219 мм включительно показан на черт. 9 , а.

2.6.3.4. Сварку первых трех слоев для трубопроводов диаметром более 219 мм следует выполнять обратноступенчатым способом в соответствии с черт. 9 , б, длина каждого участка слоя должна быть не более 200-250 мм.

2.6.3.5. При сварке вертикального неповоротного стыка двумя сварщиками порядок наложения валиков первого слоя следующий (черт. 10 , а): первый сварщик начинает сварку от точки А и ведет ее к точке Б в направлении, указанном стрелкой; одновременно второй сварщик ведет сварку от точки Г к точке В; первый сварщик (без перерыва) продолжает вести сварку от точки Б до точки В; второй сварщик переходит к сварке участка от точки А к точке Г. Последующие слои накладывают участками длиной 1/2 окружности трубы в соответствии с черт. 10 , б.

Порядок наложения слоев при сварке стыка труб с поворотом на 360 ° одним сварщиком

а — для труб диаметром до 219 мм (включительно); б — для труб диаметром свыше 219 мм; I — направление сварки; II — направление поворота трубы; 1-6 — последовательность наложения участков слоя

Порядок сварки стыка труб с поворотом на 180 °

а — до поворота; б — после поворота на 180 ° ; 1-8 — последовательность наложения участков слоя

Порядок сварки неповоротного стыка труб

1-4 — порядок наложения слоев

Порядок наложения слоев при сварке вертикального неповоротного стыка труб одним сварщиком

а — для труб диаметром до 219 мм (включительно); б — для труб диаметром более 219 мм; 1-14 — последовательность наложения участков слоев

Порядок наложения первого и последующих слоев шва при сварке вертикального неповоротного стыка труб диаметром 219 мм и более двумя сварщиками

1-5 — порядок наложения слоев

2.6.4. Сварка горизонтальных стыков трубопроводов

2.6.4.1. Сварку трубопроводов диаметром до 219 мм включительно следует выполнять одному сварщику, соблюдая правило смещения «замков» в соседних слоях в соответствии с черт. 11 , а.

2.6.4.2. Сварку трубопроводов диаметром более 219 мм следует выполнять обратноступенчатым способом одному сварщику в соответствии с черт. 11 , б.

2.6.4.3. Трубопроводы диаметром от 219 до 300 мм необходимо сваривать участками длиной 1/4 окружности стыка, трубопроводы большого диаметра — участками длиной 200-250 мм.

2.6.4.4. Последовательность сварки первого (корневого) слоя горизонтальных стыков трубопроводов двумя сварщиками в зависимости от диаметра труб приведена на черт. 12 .

2.6.4.5. При сварке стыков трубопроводов диаметром от 219 до 300 мм сварщики находятся в диаметрально противоположных точках стыка, каждый из них заваривает участок длиной по 1/2 окружности в соответствии с черт. 12 , а.

2.6.4.6. При диаметре трубопроводов 300 мм и более первый слой необходимо сваривать обратноступенчатым способом участками 150-200 мм в соответствии с черт. 12 , б.

2.6.5. Сварка среднелегированных сталей неаустенитными электродами

2.6.5.1. Перед прихваткой, независимо от температуры окружающего воздуха и толщины стенки, свариваемые элементы необходимо подогреть до температуры 250-350 ° С.

Прихваченный стык не следует нагружать и перемещать до полной заварки стыка.

2.6.5.2. Сварку следует производить непосредственно после прихватки, не допуская охлаждения свариваемых элементов ниже 250 °С.

2.6.5.3. В процессе сварки одного стыка не следует допускать перерыва в работе до заполнения 0,5-0,6 толщины стенки трубы по всей окружности. При вынужденных перерывах в работе необходимо обеспечить медленное и равномерное охлаждение стыка под слоем теплоизоляции.

Порядок наложения слоев при сварке горизонтального стыка труб одним сварщиком

1-12 — порядок наложения участков слоев

Порядок наложения слоя шва горизонтального стыка при сварке двумя сварщиками

1-3 — порядок наложения участка слоя

2.6.5.4. При возобновлении сварки после перерыва необходимо снова нагреть стык до температуры подогрева.

2.6.6. Сварка среднелегированных сталей аустенитными электродами

2.6.6.1. При толщине стенки трубы более 14 мм сварку следует производить с предварительной облицовкой кромок.

2.6.6.2. Кромки труб необходимо облицовывать двух- или трехслойной наплавкой кольцевых валиков электродами диаметром не более 3 мм на медной водоохлаждаемой пластине (черт. 13 , а).

При наплавке каждого валика необходимо обеспечивать перекрытие предыдущего валика на 20-40 % его ширины.

2.6.6.3. Тип и марку электродов для облицовки кромок выбирают в соответствии с рекомендуемым приложением 1 .

2.6.6.4. Наплавку кромок следует производить с подогревом до температуры 250-350 °С.

2.6.6.5. При наплавке ширина валика должна быть не более двух диаметров электродов. После наложения каждого валика необходимо тщательно зачистить шов от шлака и подвергнуть его контролю внешним осмотром.

2.6.6.6. Наплавку корневого валика необходимо производить без оплавления острой кромки разделки у внутренней поверхности трубы. Толщина местных наплывов металла внутрь трубы должна быть не более 1 мм.

2.6.6.7. После механической зачистки толщина слоя облицовки кромок должна составлять 5,0 ± 1,0 мм.

2.6.6.8. При температуре окружающего воздуха не ниже 0 °С сварку и прихватку по облицованным кромкам следует выполнять без подогрева.

2.6.6.9. При сварке без облицовки и с облицовкой кромок порядок наложения валиков должен соответствовать указанному на черт. 13 , б. Последний (центральный) валик следует наплавлять электродами диаметром 3 мм.

Облицовка кромок и порядок наложения валиков при сварке труб из сталей типа 15Х5М аустенитными электродами

1 — труба; 2 — корневой валик облицовки; 3 — медная пластина

1-12 — порядок наложения валиков

Изоляция труб перед сваркой

B — толщина теплоизоляции (при температуре свыше 0 °С В = 12 мм; при температуре ниже 0 ° С В = 100-120 мм); D — диаметр трубопровода; 1 — теплоизоляция; 2 — свариваемый стык; 3 — трубопровод

2.6.6.10. После сварки сварное соединение необходимо охлаждать замедленно, для чего перед сваркой наружную поверхность трубы покрывают плотным слоем теплоизоляции в соответствии с черт. 14 .

2.6.7. Сварка высоколегированных сталей

2.6.7.1. Попадание брызг расплавленного металла или шлака на поверхность труб из высоколегированных сталей не допускается.

2.6.7.2. Сварные швы следует выполнять узкими валиками без значительных поперечных колебаний электрода при минимальных значениях силы сварочного тока и напряжения дуги.

2.6.7.3. Перегрев стыка в процессе сварки не допускается. Если металл трубы около шва на расстоянии 50 мм от оси нагрелся выше 100 ° C , необходимо сделать перерыв в сварке для охлаждения стыка.

2.6.8. Сварка разнородных сталей

2.6.8.1. Электроды для сварки стыков труб из разнородных сталей следует выбирать в соответствии с рекомендуемым приложением 2 .

8.6.8.2. При сварки труб из сталей перлитного класса разного легирования температуру предварительного и сопутствующего подогрева следует выбирать по более легированной стали. Если одна из свариваемых деталей требует подогрева, то вторую деталь допускается не подогревать.

2.6.9. Сварка при отрицательных температурах

Прихватку и сварку стыков трубопроводов при температуре окружающего воздуха ниже 0 °С следует производить с соблюдением условий, приведенных в табл. 7 .

Требования к подогреву стыков трубопроводов при температурах воздуха ниже 0 ° С

Температура окружающего воздуха, при которой разрешается сварка, ° С

ВСт3сп; 10; ВСт3пс; 20; 16ГС; 17ГС; 17Г1С; 10Г 2

08Х18Н10Т; 12Х18Н12Т; 10Х17Н13М3Т; 08Х18Н12Б; 08Х22Н6Т и др.

3.1. В процессе сварки осуществляют контроль:

контроль качества готовых сварных соединений.

3.3. При предварительном контроле проверяют:

квалификацию сварщиков, дефектоскопистов (операторов ультразвукового контроля, радиографов и др.);

состояние сборочно-сварочных приспособлений, сварочного оборудования и аппаратуры, а также оборудования и аппаратуры для контроля качества сварных соединений;

качество сварочных материалов, a также материалов для дефектоскопии;

состояние оборудования для термообработки;

средства измерения, включая измерительные приборы.

3.3. При пооперационном контроле следует проверять:

качество подготовки кромок под сварку и качество сборки под сварку;

соблюдение технологии сварки: соответствие сварочных материалов, режим подогрева и сварки, порядок наложения швов, качество послойной зачистки швов от шлака;

соблюдение технологии термообработки.

3.4. Контроль готовых сварных соединений .

3.4.1. Для контроля готовых сварных соединений используют следующие методы (или их сочетания):

внешний осмотр и измерение;

просвечивание проникающими излучениями (рентгено- или гаммаграфирование) — по ГОСТ 7512-75;

ультразвуковую дефектоскопию — по ГОСТ 14782-76;

цветную дефектоскопию — по ГОСТ 18442-73;

магнитно-порошковую дефектоскопию — по ГОСТ 21105-75;

отилоскопирование (или химический анализ) металла шва — по ГОСТ 7122-75 и ГОСТ 18895-73;

испытание на склонность к межкристаллитной коррозии — по ГОСТ 6032-75;

механические испытания по ГОСТ 6996-66 и металлографические исследования по ГОСТ 5639-65 образцов из контрольных стыков.

3.4.2. Необходимость проведения, объемы и нормы контроля определяются требованиями нормативно-технической документации.

4.1. При выполнении всех видов работ, связанных со сваркой, сборкой, подогревом и термообработкой, требования безопасности и производственной санитарии должны соответствовать требованиям ГОСТ 12.3.003-75, СНиП III-4-80 «Правил производства и приемки работ. Техника безопасности в строительстве», утвержденных 9 июня 1980 г.

4.2. В организациях, выполняющих сварочные работы, должны быть разработаны и утверждены в установленном порядке инструкции, отражающие требования безопасности и производственной санитарии.

4.3. К выполнению электросварочных работ следует допускать сварщиков после изучения действующих инструкций по данному способу сварки, проверки знаний по безопасным приемам труда, инструктажа непосредственно на рабочем месте. Прохождение инструктажа и результаты проверки знаний должны регистрироваться в специальном журнале. Сварщику должны выдать памятку по технике безопасности. О прохождении инструктажа сварщик должен расписаться в специальном журнале. Повторный инструктаж должен проводиться не реже одного раза в месяц.

4.5. Участки монтажной площадки, на которых производится сварка трубопроводов, должны быть ограждены ширмами, щитами из листовой стали или фанеры, обработанной огнестойкими составами, занавесями из асбестового полотна или брезента высотой не менее 1,8 м, окрашенными в серый, желтый или голубой цвет матового тона.

4.6. При одновременной работе сварщиков на разных высотах по одной вертикали должны быть установлены козырьки, щиты и т.п., защищающие работающих от брызг расплавленного металла.

4.7. На монтажной площадке необходимо вывешивать плакаты, предупреждающие о возможности облучения глаз и кожного покрова.

4.8. При сварке внутри трубопроводов и при напряжении холостого хода свыше 42 В электросварочные установки с источниками переменного или постоянного тока должны быть оснащены уст ройствами

автоматического отключения напряжения холостого хода или ограничения холостого ходи до 12 В с выдержкой времени не более 1 с.

4.9. Электросварщики, работающие на кисеты, должны иметь пеналы или сумки для электродов и несгораемую тару для огарков электродов.

4.10. Производить сварочные работы внутри трубопроводов допускается при диаметре условного прохода трубы 1020 мм и более.

4.11. Сварка внутри трубопроводов .

4.11.1. Все люки, штуцера и другие отверстия должны быть открыты.

4.11.2. У каждого торца трубопровода должен постоянно дежурить наблюдающий, который располагается так, чтобы в течение сварочных работ видеть и слышать сварщика. Рубильник (пускатель) электросварочного оборудования должен находиться вблизи одного из наблюдающих. Наблюдающий, находящийся за спиной сварщика, должен держать один конец сигнальной веревки, другой конец должен быть надежно прикреплен к предохранительному поясу или обвязан вокруг сварщика.

4.11.3. Электросварщик должен иметь защитную маску с принудительной подачей свежего воздуха. Допускается работать с маской без принудительной подачи воздуха при условии применения принудительной вентиляции внутри трубопровода. Скорость движения воздуха должна быть не менее 0,25 м/ч и не более 1,5 м/с. В зимнее время температура подаваемого воздуха должна быть не менее 20 °С.

4.11.4. Освещение внутри трубопровода должно осуществляться от понижающего трансформатора напряжением не более 12 В.

4.11.5. Сварщик должен применять диэлектрический резиновый ковер по ГОСТ 4997-75, диэлектрические галоши или болты по ГОСТ 13385-78, резиновые перчатки по ГОСТ 20010-74 и резиновый шлем.

4.11.6. Женщины не допускаются к сварке внутри трубопроводов.

4.12. Швы следует очищать преимущественно пневматическими приспособлениями или металлическими проволочными щетками. При отбивке шлака следует надевать защитные очки типа 0 по ГОСТ 12.4.003-75 с бесцветными стеклами.

4.13. При сварке трубных элементов в колодцах, камерах, траншеях и внутри трубопроводов следует применять переносные местные отсосы, снабженные приспособлениями для их быстрого и надежного крепления вблизи зоны сварки.

4.14. При сварке трубопроводов в траншеях, колодцах, а также для защиты от соприкосновения с холодным и влажным грунтом или металлом следует использовать подстилки, маты, наколенники и подлокотники из огнестойких материалов с эластичной прослойкой.

4.15. Сварщики должны носить фибролитовые каски (например, «Труд») с брезентовыми наплечниками для защиты шеи и плеч. Электросварщикам рекомендуется использовать каску в сочетании со сварочным наголовным щитком. Каску-щиток следует комплектовать приспособлением, удерживающим щиток в верхнем положении.

С Какого Диаметра Трубы Начинают Варить Два Сварщика

Технология ручной дуговой сварки покрытым электродом

Род и полярность тока определяют в зависимости от марки стали, толщины стенки трубы, марки покрытого электрода.

Сварочный ток обуславливается диаметром электрода dэ (мм), который выбирают в зависимости от толщины трубы:

Низкоуглеродистые и низколегированные конструкционные стали:

Высоколегированные хромоникелевые стали:

Напряжение на дуге определяется ее длиной. Оптимальную длину дуги выбирают между минимальной (0,5dэ) и максимальной (dэ+1).

Скорость сварки сварщик назначает в зависимости от требуемых геометрических размеров шва или наплавляемого валика.

Ориентировочные режимы сварки

Диаметр электрода, мм

Сварочный ток (А) при положении шва

При сварке труб малого (до 100 мм) диаметра с толщиной стенки 2-10 мм из углеродистых, низколегированных и теплоустойчивых сталей:

- стык собирают в приспособлениях и прихватывают ручной аргонодуговой сваркой в одной или двух точках, расположенных симметрично;

- стык, скрепленный одной прихваткой, сразу же обваривают, начиная со стороны, противоположной прихватке;

- при толщине стенки менее 3 мм прихватку выполняют электродом диаметром не более 2,5 мм.

Стыки труб со стенкой толщиной более 4 мм сваривают не менее чем в два слоя:

I - корневой шов (слой); II - облицовочные валики (слои); 1; 2; 3; 4; 5 - очередность выполнения

Очередность ручной сварки стыков труб диаметром менее 100 мм

| С двумя прихватками длиной 10-15 мм, высотой 3-4 мм | С одной прихваткой длиной 10-20 мм, высотой 3-4 мм | Без прихваток (с помощью приспособления) |

| Вертикальное положение стыка | ||

| Горизонтальное положение стыка | ||

При сварке труб диаметром 30-83 мм :

- вертикальный стык сваривают участками по три четверти периметра;

- каждый последующий валик горизонтального стыка укладывают в противоположном направлении;

- «замковые» участки последующих валиков смешают относительно предыдущих швов.

Сварка поворотных стыков труб

При сварке на вращателях подбирают скорость вращения трубы (Vвр), равную скорости сварки (Vсв). Положение сварки, наиболее удобное для формирования шва, находится не в зените, а в точке, отстоящей от вертикали на 30-35° в сторону, обратную направлению вращения трубы.

Когда вращателей нет или они нецелесообразны, свариваемые стыки труб поворачивают на углы 60-110°. Это позволяет формировать шов в самом удобном положении - нижнем.

Трубы диаметром более 219 мм сваривают обратноступенчатым способом за два полных оборота:

Трубы с поворотом на 180° сваривают в три приема. Вначале одним или двумя слоями сваривают участки ГЛ и ВЛ. После этого трубу поворачивают на 180° и заваривают участки ВБ и ГБ на всю толщину.

Затем трубу поворачивают на 180° и заваривают оставшуюся разделку на участках ГА и ВЛ. Сварку труб с поворотом на 180° могут выполнять как один сварщик, так и двое.

Сварку стыков труб с поворо том на 90° ведут тоже в три приема. Сперва заваривают участок стыка АВБ, укладывая один-два слоя. Потом трубу поворачивают на 90° и заваривают участок АГБ на всю толщину. Наконец, следуют обратный поворот на 90° и заварка оставшейся толщины трубы на участке АВБ.

Сварка с поворотом стыка позволяет качественно формировать шов с минимальными деформациями и напряжениями, плавным переходом к основному металлу, с минимальной чешуйчатостью без наплывов и подрезов.

Сварка неповоротных стыков труб

Вертикальные неповоротные стыки сваривают снизу вверх.

Сварку первых трех слоев в стыках труб диаметром более 219 мм следует выполнять обратноступенчатым способом. Длина каждого участка должна быть 200-250 мм.

Длина участков последующих слоев может составлять половину окружности стыка. Стыки труб с толщиной стенки до 16 мм можно сваривать участками длиной, равной половине окружности, начиная со второго слоя.

Очередность выполнения швов (1-14) и слоев (I-IV) одним сварщиком

Очередность наложения превого слоя двумя сварщиками при сварке неповоротных стыков труб диаметром более 219 мм

Горизонтальные неповоротные стыки труб диаметром более 219 мм, выполняемые одним сварщиком, необходимо сваривать обратноступенчатым способом участками длиной 200-250 мм. Четвертый и последующие слои можно сваривать вкруговую.

Очередность (1-12) выполнения швов одним сварщиком

При сварке горизонтального стыка двумя сварщиками последовательность сварки корневого шва зависит от диаме тра труб. Если диаметр менее 300 мм, то каждый сварщик заваривает участок длиной в половину окружности. В один и тот же момент сварщики должны находиться у диаметрально противоположных точек стыка. Если диаметр труб 300 мм и более, то корневой шов сваривают обратноступенчатым способом участками по 200-250 мм.

В стыках труб диаметром до 300 мм с толщиной стенки более 40 мм первые три слоя следует сваривать обратноступенчатым способом, а последующие слои - участками, равными половине окружности.

Стыки труб из низколегированных сталей диаметром свыше 600 мм при толщине стенки 25-45 мм сваривают так: все слои шва выполняют обратноступенчатым способом участ ками не более 250 мм.

Трубы диаметром более 600 мм из хромомолибденованадиевых сталей сваривают одновременно двое и более сварщиков, у каждого из которых свой отрезок стыка. Применяют обратноступенчатый способ (участки по 200-250 мм). Четвертый и последующие слои допускается выполнят ь участками, равными четверти окружности.

Очередность выполнения и примерное расположение слоев и валиков (1 - 20) при сварке вертикального и горизонтального стыков толстостенных труб из углеродистых и низколегированных сталей

Последовательность наложения сварных швов

Для повышения надежности и прочности сварных конструкций, снижения внутренних напряжений и деформаций применяют специальный порядок сварки.

Под порядком выполнения сварных швов понимают последовательность выполнения шва по длине и способе заполнения разделки.

Сварки протяженных швов

Последовательность выполнения швов зависит от их длины. По протяжённости сварные швы делят на три основные группы группы :

- короткие швы до 250 мм спариваемые за один проход;,

- средние швы от 250 до 1000 мм рекомендуется варить от середины к концам или обратно ступенчатым методом;

- длинные швы свыше 1 метра рекомендуется

варить от середины к краям, обратно ступенчатым способом или комбинируя двумя сварщиками.

При обратно ступенчатом способе сварки сварной шов делят на участки длиной по 150-200 мм, каждый участок варят в направлении, обратном общему направлению сварки. В зависимости от количества проходов (слоёв), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

Порядок сварки толстостенного металла

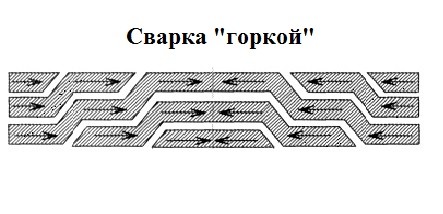

Сварной шов может выполняться за один проход, в этом случае он называется однослойным. При большой толщине сварку производят в несколько проходов, в результате которых валики последовательно накладываются друг на друга. Такой шов называют многослойным. При сварке соединений из толстостенных материалов свыше 20 мм когда есть опасность возникновения после сварочных напряжения, деформаций, сталей склонных к закалке с плохой свариваемостью, разделку заполняют с применением специальных приёмов «горкой» или «каскадным».

При сварке “горкой” направляют первый валик небольшой длины 200-300 мм, затем второй, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так производят сварку до полного заполнения разделки. От получившийся “горки” сварку производят таким же способом далее. Так достигаться более медленное охлаждение металла в зоне сварке, что препятствует образованию трещин.

Сварка «горкой»

Сварка за одни проход проще и экономичней, но металл шва при этом получается с более низкими механическими свойствами из за увеличенной зоны перегрева и столбчатой структурой металла. При многопроходной или многослойной сварке получается эффект термообработки накладываемый валик отжигает предыдущий, в результате структура получается мелкозернистой.

Порядок сварки труб

Сварка трубопроводов относится к самым сложным сварочным работам. Как правило труба находится в поворотном положении и сварку приходится везти и в потолке и на подъем. Что требует высокой квалификации сварщика. Сварку не поворотных стыков труб диаметром до 219 мм начинают снизу в потолочном потолочном положении, отступив от нижней точки 10-15 мм. Сваривают половину стыка до верхней точки трубы. Зачищают начало и конец сваренного участка механическим способом с обеспечением плавного перехода высоты валика шва к притуплению кромок. Выполняют сварку второго участка шва, начиная сварку с потолочного положения, со смешением начала его сварки на 10-10 мм на первый участок и перекрывают окончание первого участка на 10-10 мм.

Последовательность сварки труб диаметром более 219 мм. Сварку выполняют обратноступенчатым способом, при этом длина каждого участка должна быть в пределах 200-250 мм. Порядок сварки показан на рисунке. Длина участков последующих слоев может составлять половину окружности стыка.

Сварку труб большого диаметра желательно производить одновременно двумя сварщиками. Каждый варит половину стыка, с противоположенных сторон трубы. Сварка также выполняться снизу в вверх.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка труб двумя сварщиками

Прихватку и сварку первых двух слоев выполняют электродами диаметром не более 3 мм на постоянном токе предельно короткой дугой. Для трубопроводов IV и V категорий можно применять сварку на переменном токе. Последующие слои сваривают электродами диаметром 3—4 мм. При сварке корневого шва прихватки необходимо удалить абразивным инструментом. Свар* ку надо начинать в раздедке или на наплавленном ме» талле. Кратер шва заплавляют короткими замыканиями электрода. Выводить кратер на основной металл запрещается. При смене рлектрода или случайном обрыве дуги сварку возобновляют на расстоянии 15—20 мм от кратера на предварительно очищенном от шлака и окалины металле. При многослойной сварке каждый валик слоя и каждый слой перед наложением последующего необходимо очистить от шлака и брызг металла. Отдельные слои и валики должны быть наложены так, чтобы замыкающие участки швов смещались на 20—30 мм относительно друг друга.

Рис. 63. Схемы сварки горизонтального стыка трубопровода одним сварщиком

а-трубопровода диаметром до 219 мм; б – трубопровода диаметром свыше 219 мм; 1—12 — последовательность сварки

Рис. 64. Порядок сварки корневого шва горизонтального стыка двумя сварщиками

а — трубопровода диаметром до 300 мм; б — трубопровода диаметром более 300 мм;

Порядок наложения слоев при сварке одним сварщиком стыка трубопровода, поворачиваемого на 360 диаметром до 219 мм показан на рис. 65,а. Трубопроводы больших диаметров сваривают обратноступенчатым способом за два полных оборота (рис. 65,6). Стыки с поворотом на 180° сваривают в последовательности, показанной на рис. 66.

Вертикальные неповоротные стыки сваривают снизу вверх. Наплавка последующих слоев начинается в потолочной части трубопровода на расстоянии 20—25 мм от нижней точки. Для трубопроводов диаметром до 219 мм порядок наложения слоев показан на рис. 67,а. Для трубопроводов больших диаметров первые три слоя сваривают обратноступенчатым способом (рис. 67,6). Длина каждого участка слоя не должна превышать 200—250 мм. При сварке вертикального неповоротного стыка двумя сварщиками порядок наложения слоев рекомендуется следующий (рис. 68,а). Первый сварщик начинает сварку в точке А и ведет ее к точке Б в направлении, указанном стрелкой. Одновременно второй сварщик начинает сварку от точки Г к точке В. Первый сварщик без перерыва продолжает вести сварку от точки Б к точке В. Второй сварщик начинает сварку участка от точки А к точке Г. Последующие слои накладывают участками длиной 0,5 окружности трубопровода (рис. 68,6).

Сварку горизонтальных стыков трубопроводов диаметром до 219 мм рекомендуется выполнять одному сварщику, смещая место начала сварки соседних слоев (рис. 69 ,о). Трубопроводы диаметром более 219 мм сваривает один сварщик обратноступенчатым способом (рис. 69,6). Трубопроводы диаметром 219—300 мм сваривают участками длиной, равной ‘Д окружности стыка, а трубопроводы больших диаметров — участками длиной 200—250 мм. При сварке корневого слоя двумя сварщиками в зависимости от диаметра трубопроводов следует придерживаться последовательности, показанной на рис. 70. При сварке стыков трубопроводов диаметром 219—300 мм сварщики находятся в диаметрально противоположных точках стыка, каждый из них заваривает участок длиной по 0,5 окружности (рис. 70,а). У трубопроводов больших диаметров первый слой должен быть заварен обратноступенчатым способом участками по 150—200 мм (рис. 70,6).

Рис. 65. Порядок сварки при повороте узла трубопровода на 360°

а — трубопровода диаметром до 219 мм; б — трубопровода диаметром более 219 мм; I — направление сварки; II — направление поворота трубы; 1—6 — последовательность сварки

Рис. 66. Схемы сварки узлов трубопроводов с поворотом на 180°

а — до поворота; б — после поворота на 180°; 1—8 — последовательность наложения участков слоя

Рис. 67. Схемы сварки вертикального неповоротного стыка одним сварщиком

а — трубопровода диаметром до 219 мм; б — трубопровода диаметром более 219; 1—14 — последовательность наложения участков слоев

Рис. 68. Схемы сварки (а, б) вертикального неповоротного стыка трубопровода двумя сварщиками

1—5 — порядок наложения слоев

При сварке трубопроводов с толщиной стенки до 14 мм из среднелегированных сталей аустенитными электродами выполняют предварительную облицовку кромок двух- или трехслойной наплавкой кольцевых валиков электродами диаметром не более 3 мм на медной водоохлаждаемой подкладке (рис. 71). При наплавке каждого валика нужно обеспечивать перекрытие предыдущего валика на 20—40 % его ширины, а ширина валика должна быть не более двух диаметров электрода. После наложения каждого валика шов тщательно зачищают от шлака и подвергают визуальному контролю. Кромки наплавляют с подогревом до 250—350 °С. Корневой валик наплавляют без оплавления острой кромки разделки у внутренней поверхности трубопровода. Местные наплывы металла внутри трубы не должны превышать 1 мм. После механической зачистки толщина облицовочного слоя должна составлять (5+1) мм. При положительной температуре окружающего воздуха сварку и прихватку по облицованным кромкам осуществляют без подогрева. Сварное соединение после сварки следует охлаждать медленно, для чего перед сваркой наружную поверхность трубы покрывают плотным слоем теплоизоляции (рис. 72).

Рис. 69. Схемы сварки (а, б) горизонтального стыка одним сварщиком

1—12 — порядок наложения участков слоев

Рис. 70. Схемы сварки (а, б) горизонтального стыка двумя сварщиками

1—3 — порядок наложения участков слоев

Рис. 71. Облицовка кромок и сварка аустенитными электродами

а — схема узла для облицовки; 1 — труба; 2 —- корневой валик для облицовки; 3 — медная пластина; б — порядок (1—12) наложения валиков

Рис. 72. Изоляция участка трубопровода перед сваркой

1 — теплоизоляция (для температуры ниже 0°С В = 12 мм выше 0СС 100…1…120 мм); 2 — свариваемый стык; 3 — трубопровод

Перед прихваткой трубопроводов из среднелегирован-ных сталей неаустенитными электродами независимо от температуры окружающего воздуха и толщины стенки свариваемые элементы необходимо подогреть до 250— 350 °С. Прихваченный стык не следует нагружать и перемещать до полной его заварки. Сварку выполняют непосредственно после прихватки, не допуская охлаждения свариваемых элементов ниже чем до 250 °С. В процессе сварки стыка нельзя делать перерыв в работе до заполнения 0,5—0,6 толщины стенки трубопровода по всей окружности. При вынужденных перерывах в работе следует обеспечить медленное и равномерное охлаждение стыка под слоем теплоизоляции. Для возобновления сварки после перерыва необходимо снова нагреть стык до 250—350 °С.

При сварке трубопроводов из высоколегированных сталей нельзя допускать попадания брызг расплавленного металла или шлака на поверхность трубопровода. Сварные швы должны быть наложены узкими валиками, без значительных поперечных колебаний электрода, при минимальных значениях силы тока и напряжения дуги. Перегрев стыка в процессе сварки не допускается. Если металл трубопровода на расстоянии 50 мм от оси шва нагрелся выше 100 °С, необходимо сделать перерыв в сварке для охлаждения стыка.

Читайте также: