Трещина по сварочному шву причины

Обновлено: 06.05.2024

Трещины при сварке – это один из видов дефектов, приводящий к разрушению сварного соединения. Возникают такие элементы сразу после окончания накладки шва или впоследствии, по мере остывания металла. Каждый сварщик должен знать виды сварных трещин, причины их появления и методы устранения, а также предупреждения, чтобы создавать надежные соединения.

Виды трещин по форме и локации

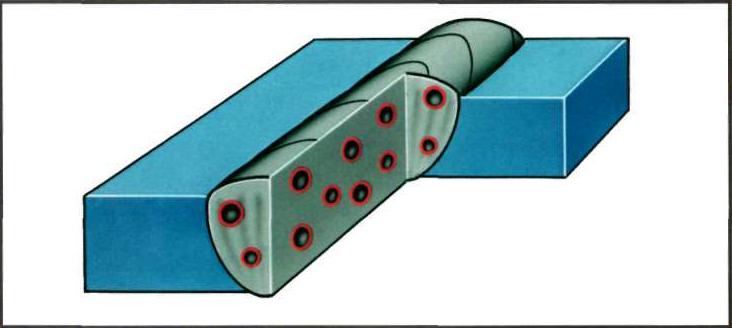

Трещины при сварке могут иметь различную форму, ориентацию в материале и локацию. Различают следующие виды трещин:

продольные в шве (обычно длинные, иногда через весь стык);

поперечные в шве (зачастую короткие и зигзагообразные);

продольные в околошовной зоне (длинные и тонкие, как нитка, едва заметные);

поперечные в околошовной зоне (расходятся от краев шва по материалу заготовки);

поперечные внутри основного материала под швом (короткие);

продольные внутри толщи присадочного металла.

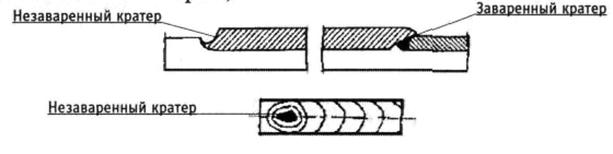

Порой наружные трещины могут образовываться в кратере, при завершении шва, если резко разорвать электрическую дугу. Тогда они расходятся «паутинкой» от центра и ослабляют «замок» сварного соединения. Если стык выполнялся «под воду», высокая вероятность протекания в этом месте. В конструкциях, где герметичность не важна, трещины ослабляют надежность соединения, влекут разрушение стыка, ускоряют разрыв шва.

Виды трещин по времени появления

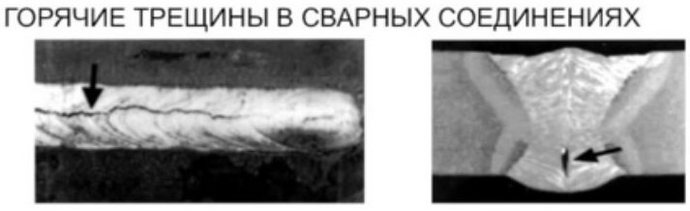

Трещины в сварочном шве и околошовной зоне условно делятся по времени появления на горячие и холодные. Горячие возникают при температуре металла около 1000-1300 С, когда одни части начинают застывать, а другие еще остаются жидкими. Визуально их можно увидеть на красном металле шва и в темной околошовной зоне.

Холодные трещины образуются позже. Сразу после отрыва электрода, дуга гаснет и соединение выглядит целостным. Но потом слышится треск и появляются дефекты. Обычно это происходит при температуре детали 200-300 С.

Причины появления горячих трещин

Различают несколько причин возникновения горячих трещин при сварке:

Жесткая фиксация заготовок. Если детали плотно зафиксированы, то при нагреве от сварки и последующем остывании возникает напряжение, влекущее разрыв материала. Поскольку участки, где велась сварка, наиболее разогреты и мягче других, трещины возникают именно в них.

Включения посторонних веществ. В сварочную ванну попадают окислы (пленка с поверхности заготовки), краска, шлак, сера, фосфор, что делает сплав неоднородным. При кристаллизации вещества застывают с разной скоростью. В результате одни элементы уже твердые, а другие – жидкие. Последние рвутся от стягивания и усадки металла, приводя к трещинам. Особенно дефекты возникают из-за наличие кислорода и водорода.

Неправильные пропорции дополнительных легирующих элементов. Когда в присадочный металл добавляют хром, молибден, ниобий, бор и другие элементы для компенсации выгоревших, завышенные пропорции делают кристаллическую решетку отличной от основного материала, что вызывает разницу по твердости и температуре остывания, приводя к трещинам.

Разная температура плавления соединяемых деталей. При соединении углеродистой и малоуглеродистой стали, у которых температура плавления 1535 и 1300 С, один металл уже твердый, а второй – еще жидкий, поэтому появляются горячие трещины. Еще больше дефект проявляются при соединении чугуна со сталью (температура плавления чугуна 1147-1200 С). Этот же эффект будет, если сваривать две половинки чугуна обычными электродами для углеродистой стали.

Причины появления холодных трещин

Холодные трещины менее заметны, поскольку раскрываются не так сильно, как горячие. У них не широкая «паутина», а тонкие «ниточки». Зачастую образуется дефект из-за включения водорода, накапливающегося в определенных зонах. Он делает металл более хрупким, вызывая разрывы при остывании, когда заготовка достигает температуры 200 С. Среди других причин образования холодных трещин:

Малый диаметр электрода. Приводит к недостаточному количеству наплавленного металла. В результате шов получается тонкий и легко рвется от внутренних термических деформаций.

Низкая сила тока. Не позволяет достаточно глубоко проплавить место соединения. Шов получается поверхностным и трескается от напряжения.

Слишком узкий сварочный шов. Слабо захватывает стороны заготовки, поэтому когда они расходятся при остывании, нередко возникает трещина рядом со швом.

Быстрое охлаждение детали после сварки. Если после отрыва дуги сразу полить деталь водой, кристаллическая решетка не успевает полноценно сформироваться и возникает разрушение связей в структуре металла.

Внутренние напряжения. Когда деталь многократно нагревалась в одном и том же месте, внутри возникает напряжение. Оно возрастает, если остальные части конструкции были соединены перед сваркой с применением силы, а не сведены без усилий. Тогда, по мере остывания, возможны трещины как самого шва, так и прилегающей зоны.

Методы контроля сварного шва

После окончания сварки и остывания металла сварщик самостоятельно осматривает швы на наличие трещин. Для этого необходимо очистить соединение от шлака и пыли щеткой. Порой применяется обдув сжатым воздухом. Чтобы отличить риску наплыва металла от трещины, используют увеличительное стекло.

Остальные методы проверки применяются по необходимости, если того требуют условия выпуска продукции. Это может быть просвечивание швов рентгеновским излучением, которое покажет внутренние трещины, а не только наружные. Для трубопроводов, сосудов и других конструкций, по которым будет протекать жидкость или газ, применяется опрессовывание сжатым воздухом, проверка керосином или аммиаком. Все это помогает выявить скрытые трещины, поры и свищи.

Как устранить трещины

Если после сварки выявлена трещина в шве или околошовной зоне, необходимо выполнить подготовительные действия для ее устранения. Распространенная ошибка – просто наложить шов сверху. Это устраняет дефект лишь поверхностно и косметически. Внутри разрыв материала остается. В таком случае высокая вероятность, что соединение снова треснет при остывании или под нагрузкой.

Для начала нужно понять, что привело к дефекту. Если это разная температура плавления металлов, то используют другие электроды, обеспечивающие лучшую свариваемость и кристаллизацию веществ в месте стыковки. Когда причина в напряжениях, изделие предварительно прогревают при помощи резака, газовой горелки или паяльной лампы.

Стоит уделить внимание и самой трещине. Если дефект 10 см и более в длину, то, чтобы он не разошелся дальше, пока будет накладываться новый шов, необходимо зафиксировать края трещины. Для этого их засверливают на всю глубину стыка сверлом по металлу и дрелью. Далее нужна разделка трещины, выполняемая болгаркой и отрезным диском. Углубитесь кругом на 5 мм. Это создаст достаточно места для проплавления и заполнения новым присадочным металлом.

Концу шва уделяют дополнительное внимание. Важно настроить спад силы тока, чтобы сварочная ванна постепенно застыла, а кристаллическая решетка правильно сформировалась. Если возможности сварочного аппарата не поддерживают такие настройки, просто постепенно увеличивайте воздушный зазор. Электрическая дуга станет выше, а температура воздействия ниже.

Заканчивайте шов всегда на другом шве, создавая своего рода «замок». Здесь меньше вероятности образоваться кратерным трещинам. Некоторые опытные сварщики выводят конец шва на цельный металл (в бок, где не велась сварка), поскольку там сплошное сечение стали и гарантированно не появится сквозная трещина или свищ.

Как не допустить появления трещин

Важно изначально соблюдать режимы сварки и правильно готовить детали. Ведь устранение трещин ведет к потере времени, перерасходу материалов, удорожанию конечного изделия или снижению получаемой за его изготовление прибыли. Для предупреждения проблемы соблюдайте следующие рекомендации:

Подбирайте правильно сварочный ток и диаметр электрода. Сила тока и диаметр проволоки или электрода должны соответствовать сечению металла. Ориентировочная таблица по настройке аппарата в зависимости от пространственного положения шва и диаметра электрода присутствует на каждой упаковке расходных материалов.

Используйте присадочные материалы, соответствующие основному металлу заготовки. Для этого вникайте в состав проволоки и стержня электрода, обмазки. Для сварки нержавейки выбирайте электроды и проволоку для легированной стали. Чугун варится отдельными электродами со специальным покрытием. Для медных сплавов выпускают проволоку и прутки из меди. Если хотите сваривать алюминий, задействуйте электроды и проволоку для полуавтомата, рассчитанные для такого применения.

Подавайте в зону сварки флюсы с минимальным количеством серы и фосфора. Лучше использовать флюсы на кремниевой основе.

Выполняйте предварительный прогрев заготовок. Это уменьшит перепад температур между зонами, где будет вестись сварка и другими участками, предупредит деформацию и напряжение металла.

Разделывайте кромки толстых деталей. При сечении от 5 мм и выше снимайте фаску под 45⁰, чтобы стороны имели V или Y-образное соединение. Это увеличит глубину шва и площадь соприкосновения наплавленного и основного металла, повысив прочность стыка.

Варите многопроходными швами. Выполните несколько проходов на средней скорости. Это лучше, чем один высокий шов на медленной скорости. Допускается чередование ведения горелки или электрода в разные стороны при многопроходных швах, что только усиливает структуру наплавленного металла.

Не охлаждайте детали сразу после сварки водой, не бросайте их в снег или на лед.

К охлаждению водой прибегают, когда нет времени дожидаться естественного остывания и нужна дальнейшая сборка конструкции. Используйте для удержания горячих деталей сварочные рукавицы повышенной толщины или специальные приспособления для сварки. Есть много зажимов, позволяющих захватить круглую или профильную заготовку разных диаметров и присоединить ее к другой конструкции для сборки и прихватки. Магнитные фиксаторы помогут обойтись без посторонней помощи, ведь некоторые модели выдерживают до 34 кг.

Как сварить ГБЦ или блок ДВС без трещин

Трещины в головке блока цилиндров возникают, как правило, между седлами клапанов, и приводят к перепусканию картерных газов. Герметичность нарушается при резком перегреве и охлаждении ГБЦ, например в момент долива антифриза в работающий мотор. Блок двигателя может лопнуть в любом месте, если использовалась охлаждающая жидкость с небольшой температурой замерзания. Встречаются характерные повреждения при ДТП.

Чтобы заварить трещины ГБЦ или блока ДВС, необходим инвертор TIG, способный переключаться с постоянного тока на переменный. Обозначаются такие аргонодуговые аппараты как AC/DC и могут быть на 220 и 380 В. Именно переменное напряжение в аргоновой сварке вольфрамовым электродом обеспечивает разрушение высокотемпературной оксидной пленки снаружи алюминия и аккуратную сварку основного металла. При работе постоянным током качественно выполнить стык не получится.

Используйте присадочную проволоку для алюминия. Необходима разделка трещины отрезным кругом болгарки, чтобы увеличить глубину проплавления. Если повреждение имеет длину 1-2 см, можно сразу вести сварку после расшивки и обезжиривания. При более крупных трещинах ГБЦ необходим предварительный подогрев металла, чтобы снизить напряжение и температурные деформации. Тогда шов не лопнет по мере остывания.

Дождитесь охлаждения металла до 50-60 ⁰С, после чего приступайте к шлифовке, удаляя лишний металл. Обязательно опрессуйте блок, чтобы убедиться в герметичности. В случае ГБЦ некоторые перестраховываются и выполняют гильзовку каналов.

Правильно подготавливая металл под сварку и выбирая соответствующий режим, получится избежать трещин в шве. Используйте присадочные расходные материалы близкие по составу к основному металлу. Если трещина все же возникла, воспользуйтесь советами из этой статьи по ее удалению, а главное проанализируйте, почему образовался дефект, чтобы предупредить его появление в будущем.

Ответы на вопросы: борьба с трещинами в сварочном шве

Когда нет электроинструмента, трещину можно расшить при помощи зубила и молотка. Устанавливайте зубило не строго вертикально, а под наклоном 60-70⁰. Меняйте сторону наклона. Так получится вырубить канавку, куда будет затекать присадочный металл.

Трещина может появиться как при сварке покрытым электродом, горелкой полуавтомата, так и вольфрамовым электродом. Здесь больше сказывается состав основного и присадочного металлов, режим сварки, наличие внутренних напряжений, включения посторонних веществ с поверхности заготовки и пр.

Такое нередко бывает при сварке чугуна или нержавейки с неправильно подобранными электродами/проволокой. Замените расходные элементы, счистите болгаркой предыдущий наплавленный металл до основного. В случае чугуна прогрейте деталь паяльной лампой или газовой горелкой.

Металл шва более прочный и быстрее застывает, чем основной материал. Выберите менее тугоплавкий электрод или проволоку, хорошо очистите поверхность от краски, масла, ослабьте фиксацию детали.

Если при опрессовке через шов с трещиной не проходит жидкость, значит дефект не глубокий, а поверхностный. Но от вибрации, ударов, перепадов температур трещина может расти как в длину, так и в глубину, поэтому соединение лучше переделать.

Исправление дефектов сварных соединений

Сварка - один из самых востребованных процессов металлообработки, позволяющий в самых разных конструкциях соединять стальные детали. В связи с химической неоднородностью металлических поверхностей, кристаллизацией металлов при создании сварного шва, взаимодействии образующего в сварочной ванне жидкого металла с твердыми частицами детали и по ряду других причин нередко в процессе сварки возникают дефекты. Наличие их не только понижает качество готовой конструкции, но также делает ее дальнейшую эксплуатацию опасной для жизни.

Если при проведении контроля качества обнаружены изъяны, влияющие на прочность и надежность изделия, то исправление дефектов сварки в таких случаях является обязательным мероприятием.

Какие дефекты возникают при сварочных работах

В зависимости от причин возникновения, размеров, форм и места размещения на шве различают разные виды дефектов. Чтобы понять какие способы устранения дефектов сварных соединений будут наилучшими, вначале нужно определить их вид и почему они возникли.

Согласно классификации по ГОСТу 30242-97 выделяют следующие группы дефектов:

- трещины в сварочных швах, которые могут быть поперечными, продольными, радиальными и другими;

- нарушение формы шва за счет образования натеков, подрезов, прожогов, выпуклостей, смещений и других изъянов;

- наличие в месте сварки пор, полостей, свищей, кратеров. Они могут скопляться на одном участке или же распределяться по всему шву равномерно;

- непроваренные участки и несплавленные кромки;

- наличие твердых (оксидных, металлических, шлаковых) вкраплений и включений в сварном шве.

По месту расположения дефекты разделяются на внутренние, наружные и сквозные. Конкретное цифровое обозначение классификатором установлено на все образующиеся дефекты сварных соединений и способы их устранения выбираются в соответствии проставленных в местах их присутствия номеров.

Методы обнаружения дефектов

После проведения сварочных работ полученный шов должен проверяться на наличие или отсутствие брака. Только так можно понять требуется или нет устранение дефектов сварки.

Способы для выявления бракованных участков применяют разные:

- визуальный осмотр. Результат будет более точным, если осмотр проводить с применением приборов с увеличительным эффектом;

- магнитный метод, при котором брак определяется степенью искажения волн;

- дефектоскопия. На наличие недостатков указывает изменение цвета сварного соединения после контакта поверхностей со специальным идентифицирующим составом, например, керосином;

- исследование ультразвуком. Проводится с помощью дефектоскопа, брак определятся по звуковым волнам посредством измерения их отражения;

- радиационный способ. Сварные соединения просвечиваются рентгеном, в результате все детали дефекта видны на полученном снимке.

Качество полученных в процессе сварки соединений обозначается маркировкой. У каждого профессионального сварщика есть собственное клеймо, которое он ставит на участке выполнения сварки.

Устранение дефектов сварки

Если в ходе контрольных испытаний обнаружен недопустимый для безопасной эксплуатации конструкций брак, то неизбежным процессом является устранение дефектов сварных соединений.

Для ликвидации выявленных недостатков используются следующие методы устранения дефектов сварных швов:

- непровары, сторонние включения, небольшие внутренние трещины подлежат механической вырубке или полной зачистке, после чего проводится повторное сваривание;

- ликвидация крупных и глубоких трещин осуществляется посредством заварки после предварительной их механической зачистки или сверления;

- заварка тонкими слоями или наплавка используется для устранения подрезов и неполных швов;

- наплывы уничтожаются механическим путем с применением абразивного инструмента;

- термической обработкой устраняется перегрев металла.

Это основные способы исправления дефектов сварных соединений, которые используются для ликвидации брака. После исправления конструкции повторно проходят контрольные испытания и только при полном отсутствии изъянов разрешается их дальнейшая эксплуатация.

Особенности исправления дефектов

Если выполненные с применением сварки конструкции не соответствуют техническим условиям по причине наличия брака, то здесь важно не только правильно выбрать способы устранения дефектов сварных швов, но также безошибочно выполнить все необходимые действия.

В стальных изделиях бракованные сварные швы исправлять следует плазменно-дуговой резкой или строжкой, после чего эти участки обрабатываются абразивными кругами. Наплавкой ниточного шва ликвидируются подрезы, при этом выполняется наплавка по всей длине дефекта. При исправлении неровностей и наплывов механическим способом нужно следить за общим сечением и не допускать его занижения.

Перед тем как исправляются свищи в сварном шве необходимо сперва провести вырубку, тщательно зачистить образовавшуюся полость и после этого повторно заварить изделие.

Чтобы качественно ликвидировать дефекты сварных швов и способы их устранения провести эффективно, то следует соблюдать несколько простых правил:

- длина исправляемого участка должна превышать длину дефекта;

- ширина вырубки должна быть такой, чтобы максимальный размер нового шва не превышал более чем в два раза его ширину до ликвидации дефекта;

- на поверхностях выборок не должно присутствовать никаких заусенцев и острых углублений, очертания должны быть плавными и без резких выступов;

- при выполнении заварки на прилегающих к дефекту участках нужно обеспечить перекрытие основного металла.

В конструкциях из титана, алюминия и сплавов этих металлов ликвидацию дефектов разрешается выполнять только механическими методами: резкой или абразивной шлифовкой. В некоторых случаях допускается вырубка.

Если при повторном контроле снова будут обнаружены бракованные участки, то такие конструкции опять подлежат исправлению. На одном и том же участке сварного шва количество исправлений не должно превышать трех, в противном случае металлоконструкция выполняется с нуля.

Интересное видео

Причины образования горячих трещин при сварке

Трещины – виды брака сварки, нарушение целостности металла. Разрывы шва или в околошовной области (зона термовлияния – ЗТВ) образуются из-за одновременного снижения пластичности, связанного с кристаллизацией, и внутренних напряжений.

Трещины, разрывы условно делят на две группы. Холодные возникают после остывания. Горячий дефект сварного шва или в ЗТВ формируется:

- в процессе кристаллизации;

- твердожидкой структуре;

- твердом металле, нагретом до высокой температуры.

Горячие трещины при сварке узнаваемы по сильному окислению, они темного цвета. Разрушения чаще выявляют по границам структурных зерен. Несплошности формируются под действием нескольких факторов:

- из-за неравномерности линейной и объемной усадок;

- образования неорганических пленок;

- формирования жидких прослоек при кристаллизации.

Способность к горячему растрескиванию зависит от величины и скорости нарастания кристаллитов, формирующих растягивающие напряжения, длительности процесса сварки.

Виды горячих трещин при сварке

Все виды несплошностей относятся к дефектам, отрицательно отражающихся на прочности соединений. Природа холодных и горячих трещин при сварке различная. Холодные появляются при остывании в результате возникающих внутренних напряжений. Горячие – следствие межкристаллических разрушений. Обычно имеют вид надрезов или несплошностей, различают макро- и микродефекты. Горячие трещины темного цвета (за счет окислов), извилистой формы. По локализации разделяются на две группы:

- растрескивания в зоне термического влияния;

- дефекты в металле сварного шва.

Околошовные бывают нескольких видов:

- Кристаллизационные длинные, обычно раскрытые, не имеют заметных ответвлений. Зависят от двух параметров, влияющих на структуру стали:

формы затвердевания ванны расплава, с краев обычно образуются мелкие зерна, затем крупные столбчатые растут перпендикулярно оси;

размера угла между кристаллитами в поликристаллической структуре, они постепенно смыкаются.

Кристаллизационные горячие ратсрескивания бывают внутренними (выявляются методами неразрушающего контроля) и выходящими на поверхность, определяемыми визуально.

- Ликвиационные горячие трещины связаны с неоднородностью химического состава. По виду мелкие, образуются в местах, где близко расположены столбчатые кристаллы. Зависят от химического состава, наличия тугоплавких легирующих элементов. Деформационная способность структуры также снижается за счет миграции примесей и загрязнений в пространство между зернами, формируются неметаллические включения. При кристаллизации легированных сталей тугоплавкие частицы становятся центром образования кристаллов.

- Деформацонные, связанные с неравномерностью усадки.

Причины образования

Определить природу образования любых горячих трещин при сварке можно, зная механизм затвердевания металлов, способы формирования металлической структуры. Рассмотрим от чего появляются разрывы и несплошности.

Ликвиационные часто появляются при сварке:

- Конструкционных сплавов, содержащих сульфиты. Растворяясь, неорганические соли формируют пленки в зоне термического влияния в районе границы зерен. Особенно склонны к формированию горячих трещин марки стали, содержащие S (серу), P (фосфор). Эти вредные примеси при сварке ухудшают качество швов.

- Сплавы, в состав которых входит Ti (титан), Nb (ниобий), V (ванадий), W (вольфрам), Cr (хром), Mo (молибден) и другие легирующие металлы с низкой температурой отвердевания, при кристаллизации образуют дендриты разной формы. Легкоплавкие элементы кристаллизуются на стыке границ дендритов в последнюю очередь. Нарушаются межкристаллические связи, возникают структурные напряжения.

От величины первичных кристаллитов металлов зависит способность к образованию горячих трещин в процессе сварки. Скорость растягивающих напряжений зависит от температуры.

Из-за низкого относительного удлинения горячие трещины формируются при сварке аустенитных легированных сталей. При жесткой фиксации заготовок для сварки затрудняется структурная деформация.

Кристаллизационные формируются при неправильном выборе технологии, если не учитывается высокое содержание неметаллов и легирующих элементов. Когда превышены значения сварочного тока, возникают крупнозернистые области, приводящие к формированию внутренних напряжений между растущими кристаллитами.

К внешним причинам горячих растрескиваний относятся примеси, появляющиеся в структуре металла в процессе сваривания. Внутренние связаны с сегрегацией – неравномерным распределением микрофаз, легирующих присадок, примесей.

Методы предотвращения появления горячих трещин

Предупреждая образование горячих трещин, при разработке технологии учитывают особенности кристаллизации металлов. Основные способы снижения риска дефектов:

- исключить жесткие соединения;

- увеличить размер шовного валика при соединении толстостенных заготовок;

- варить металл короткими участками, делая широкий шов;

- при круговой сварке, соединении длинных заготовок оставлять детали подвижными максимальное время, заделывать концевые стыки в последнюю очередь;

- не завышать ампераж;

- делать много проходов с промежуточным отжигом;

- внимательно проваривать корневую область, дефекты формируются именно там.

Важно фиксировать заготовки минимально, без зажима, следить за положением электрода. Детали должны быть хорошо подготовлены, чтобы исключить окалину, ржавчину, неметаллические включения. Электроды выбирают по типу металла, режиму сварки.

Как снизить вероятность возникновения

Чтобы снизить риск горячего растрескивания, важно проверять качество сварных заготовок. Некоторые внутренние дефекты формируются при кристаллизации расплава, нарушении технологии раскисления. Избежать горячих трещин при сварке можно, соблюдая температурный режим, следить за кристаллизацией шовного валика. Большое значение имеет соотношение концентрации серы и кислорода. Чем оно выше, тем лучше качество соединений. При снижении соотношения S/О на границе формирующихся зерен образуются пленки, которые, проникая в жидкую фазу, приводят к внутренним дефектам.

К способам устранения вредных факторов относятся:

- Отжиг готовых соединений, изменяется структура зерен в шве, зоне термического влияния, становится однородной, устраняются внутренние напряжения;

- некоторые металлы в процессе кристаллизации прогревают, чтобы снизить скорость охлаждения, минимизируется риск образования областей жидкой фазы внутри шва;

- электроды предварительно прокаливают, детали предварительно нагревают (температура зависит от вида металла).

Требуется соблюдать требования, правила и нормативы, токовые режимы, скорость формирования шовного валика. При выборе оптимальной температуры нагрева технологи учитывают особенности химического состава сталей, алюминиевых и цветных сплавов.

Устранение трещины

Единственно возможный метод борьбы с горячими трещинами – снова проварить металл. До этого дефект вырезается. Технология регламентируется ГОСТ 5264-80 (ММА, MIG/MAG, TIG сварка), ГОСТ 1153-75 (сварка полуавтоматами и автоматами).

Реставрации подлежат участки, где обнаружены внутренние или внешние дефекты. Некоторые структурные нарушения в области термического влияния и сварного соединения устранить невозможно. Явный брак приходится вырезать участками полностью.

Зная причины образования горячих растрескиваний, специалисты тщательно подбирают электроды или присадочную проволоку, следят за технологией. Гораздо проще избежать дефектов, чем устранять их.

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

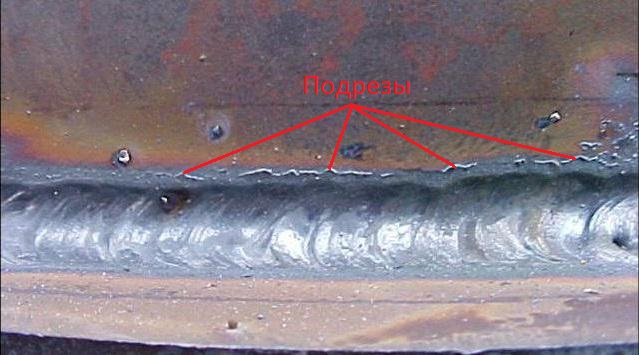

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

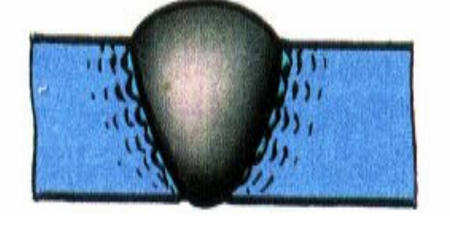

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Читайте также: