Ультразвуковой преобразователь для сварки

Обновлено: 20.09.2024

Устройство и эксплуатация водопровода, канализации и сантехники

Ультразвуковая сварка металлов

Технология ультразвуковой сварки представляет собой соединение деталей под воздействием ультразвуковых волн, которые преобразуются в механические колебания и вызывают пластическую деформацию плоскостей в месте их соприкосновения, одновременно разрушая оксидные пленки. Свойства металлов почти не изменяются. Установка ультразвуковой сварки состоит из следующих компонентов:

- источник питания;

- преобразователь;

- сварочная головка;

- волноводы.

Электричество преобразуется в звук высокой частоты, необходимый для сварки, головка обеспечивает сжатие рабочих деталей, волноводы передают энергию в ту точку, где сваривают поверхности.

Сфера промышленного применения данного вида сварки достаточно широка. Ее используют для соединения проволоки, фольги, термочувствительных материалов. Также используется при изготовлении мобильных телефонов, микросхем, оптических и других приборов. Современное автомобилестроение и производство звуковой техники также не обходится без сварки ультразвуковым способом. Данный метод ценят за высокую производительность, точность и прочность, а также за возможность сваривать различные сплавы, для которых обычная сварка недоступна.

Процесс ультразвуковой сварки

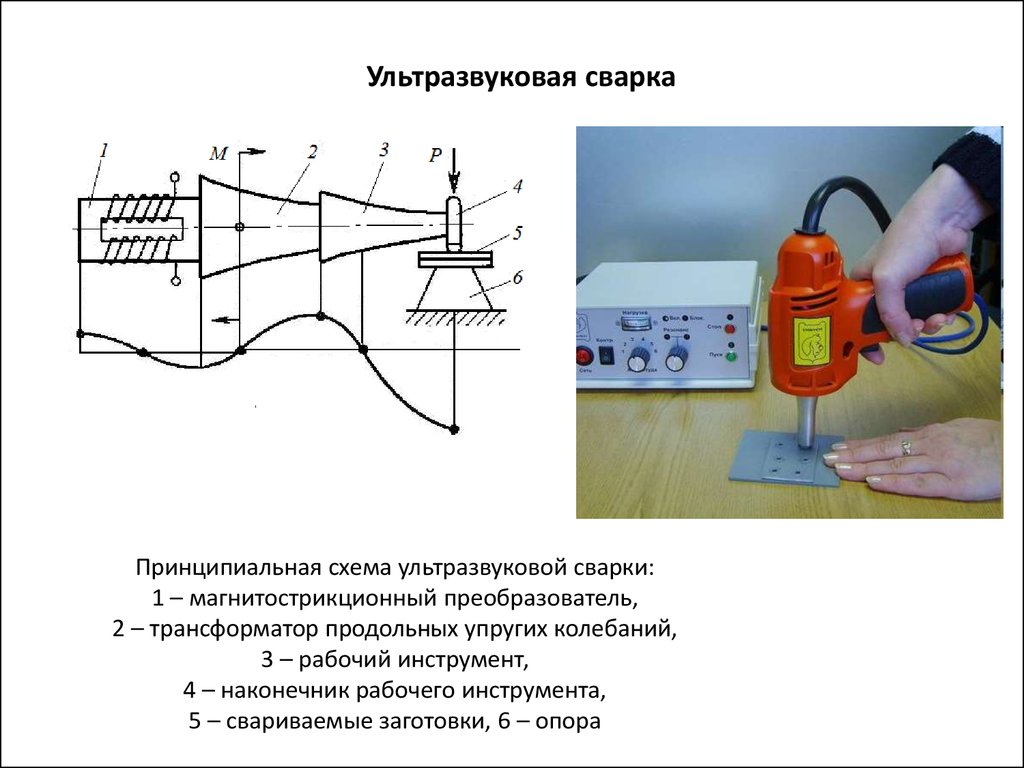

Принципиальная схема сварки.

Суть процесса – действие на обе свариваемые поверхности механических колебаний высочайшей частоты в комбинации с умеренным сдавливанием. Механические колебания такой частоты образуются в результате магнитострикционного эффекта: некоторые металлические сплавы меняют свои размеры из-за действия переменного магнитного поля.

Никель и железнокобальтовые сплавы – лучшие ультразвуковые преобразователи, это хорошие магнитострикционные материалы. Изменение их размеров чрезвычайно мало, поэтому для концентрации энергии и увеличения амплитуды применяются специальные волноводы специфической суживающейся формы.

Эти волноводы имеют средний коэффициент усилия 5,0 с амплитудой примерно 20 – 30 мкм при условии холостого хода. А такой амплитуды колебаний с лихвой хватает для качественного соединения: по многим опытам экспериментальных ультразвуковых процессов даже колебания в 1,3 мкм дают вполне надежный сварочный шов.

Функция волноводов – передача энергии волнового колебания к наконечнику сварочного инструмента от преобразователя магнитострикционной природы. Магнитострикционный преобразователь считается главным компонентом оборудования для ультразвуковой сварки.

В него входят следующие технические компоненты:

- волновод;

- опора в виде маятника;

- диафрагма;

- подвод тока для преобразователя;

- привод механического сжатия;

- система водяного охлаждения в виде кожуха.

Сама же установка для УЗС состоит из следующих составных частей:

- магнитострикционный преобразователь;

- сам волновод;

- ролик для сваривания;

- токоподвод;

- водоподвод для охлаждения;

- прижимной ролик;

- защитный кожух преобразователя;

- механический привод вращения.

Схема контактной ультразвуковой сварки.

Ток высокой частоты поступает от ультразвукового генератора на обмотку магнитострикционного преобразователя. Волновод со специальным рабочим выступом усиливает и передает механические колебания к наконечнику сварочного инструмента.

Выступ на волноводе во время процесса принимает высокочастотные колебания, которые по своей природе являются механическими горизонтальными движениями высокой частоты.

Длительность сварочного процесса напрямую зависит от толщины и природы свариваемого металла. Если край металла тонкий, образование шва занимает буквально доли секунды.

Высокочастотные колебания наконечника сварочного инструмента имеют свойство поляризоваться в одной плоскости с поверхностью пластины сверху. Колебания передаются на пластины и опоры с нужными амплитудами с учетом того, что на всех точках передачи энергия колебаний гасится.

Сам процесс соединения начинается с момента соприкосновения микронеровностей поверхностей, которые соединяются, в результате чего происходит их деформация. Как только включаются ультразвуковые колебания, эти микронеровности дополнительно сдвигаются, появляются зоны схватывания.

Если с самого начала ультразвукового воздействия на соединяемых поверхностях возникает трение по сухому типу, разрушающее окисные пленки из жидкостей и газов, то впоследствии сухое трение превращается в чистое трение, которое образовывает и укрепляет зоны схватывания.

Дополнительному укреплению схватывания способствует характер колебаний: возвратно-поступательные движения при малой амплитуде.

В рабочей зоне при УЗС образуется тепло вследствие процесса трения и деформации на соединяемых поверхностях. Температура в рабочей зоне зависит от характеристик металла: его твердости, теплопроводности и теплоемкости.

Повышение температуры от трения не влияет на прочность шва, так как эта прочность достигается до максимального повышения этой температуры. Вместе с тем предварительный нагрев деталей перед процессом сварки способствует повышению прочности сварочного соединения.

Соблюдение режима технологии УЗС дает сварочный шов, равный по своей прочности основному металлу.

Преимущества ультразвуковой сварки

Данный вид сварки широко используется и успел доказать многочисленные преимущества:

- Отсутствие сильного нагревания позволяет сваривать даже те металлы, которые характеризуются химической активностью.

- Сварка осуществляется с высокой скоростью.

- Повышается прочность соединения разнородных материалов, которое при высокой температуре, сопровождающей обычную сварку, оказалось бы хрупким.

- Устраняются технологические ограничения, касающиеся сварки алюминия или меди.

- Толщина свариваемых ультразвуковым способом деталей не ограничена, они могут быть тонкими или даже сверхтонкими (например, фольга), причем толщина соединяемых сваркой элементов может различаться.

- Требования к чистоте поверхностей при использовании ультразвука менее строги, чем при обычном способе сварки, допускается наличие оксидной или изоляционной пленки.

- Сварочное усилие невелико, что позволяет избежать сильной деформации в зоне стыка.

- Конструкция установки для УЗ сварки не отличается сложностью.

Экологическая безопасность и гигиеничность также относится к числу достоинств ультразвуковой технологии. Такая сварка требует меньших трудозатрат, ведь она может быть автоматизирована. Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Оборудование для ультразвуковой сварки

Устройства для ультразвуковой сварки металлических поверхностей состоят из стандартного набора компонентов. Базовыми элементами таких аппаратов указанного типа являются:

- источник энергии (соединяет устройство для УЗ-сварки с системами подачи электрического тока. Основная задача этого элемента – преобразование электроэнергии в высокочастотные импульсы и повышенное напряжение, которое необходимо для стабильной работы сварочного преобразователя);

- преобразователь (эта деталь трансформирует поступающие от источника питания напряжение и импульсы с высокой частотой. С их помощью компонент создаёт высокочастотные колебания, необходимые для сварки. Преобразователь является одним из составляющих элементов сварочной головки);

- сварочная головка (нужна для обеспечения нужного способа сжатия свариваемых деталей. Всего существует три варианта работы сварочной головки. Она может сжимать поверхности механическим, гидравлическим или пневматическим способами. После сжатия начинается сам процесс сварки, в котором одну из главных ролей играют волноводы);

- волноводы (создают колебания в точках соприкосновения между соединяемыми деталями. Благодаря этому, они постепенно разрушаются и конструкции монтируются друг с другом более плотно. Также волноводы ответственны за деформацию поверхностей свариваемых деталей посредством, которая даёт возможность скрепить их с помощью процесса диффузии).

СОВЕТ: стабильная работа всех компонентов аппарата для ультразвуковой сварки металла гарантируется только при наличии постоянной подачи электроэнергии. Поэтому рекомендуется дополнительно укомплектовать сварочное устройство источником бесперебойного питания. Этот прибор сможет гарантировать постоянную работу оборудования для сварки независимо от наличия систем подачи электрического тока.

Ультразвуковая микросварка

Одной из разновидностей ультразвуковой сварки является УЗ микросварка. Основная сфера ее применения – это микроэлектроника. Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

- мощность;

- давление;

- время воздействия.

Процесс сварки основан на взаимодействии электронов со смежными молекулами, соединение тончайшей проволоки происходит на уровне атомов методом диффузии. Современные аппараты для ультразвуковой микросварки позволяют максимально снизить трудоемкость процесса и расширить круг материалов, которые можно сваривать таким методом. Сварка с применением ультразвука используется не только для металлических деталей, но и для изделий из пластика при наложении точечных швов.

Плюсы и минусы сварки ультразвуком

Процесс ультразвуковой сварки металлов отмечается рядом преимуществ. К их числу можно отнести такие аспекты:

- УЗ-сварка помогает соединять тонкие детали вместе с конструкциями, изготовленными из более плотного материала;

- возможно проведение сварочных работ по присоединению элементов, изготовленных из разных материалов;

- сварка ультразвуком помогает в производстве изделий, обладающих высоким уровнем тепловой и электрической проводимости;

- при проведении сварочных работ при помощи ультразвука не используется тепло – свариваемые детали соединяются друг с другом без плавления поверхности;

- энергия, расходуемая в процессе сварки, используется более экономно;

- сварка ведётся без использования присадочных материалов и не требует создания особой атмосферы в месте, где будут идти работы;

- перед ультразвуковой сваркой металлические конструкции не нужно предварительно очищать.

Впрочем, у сварки металлических деталей с помощью ультразвука, есть и свои недостатки. Самый главный из них – возникающие сложности при работе с конструкциями, изготовленными из материалов, которые обладают высокой проводимостью тепла. Также к минусам УЗ-сварки стоит отнести немалую стоимость необходимого для неё оборудования, которое к тому же нуждается в особо тщательном уходе.

Установки ультразвуковой микросварки

Ультразвуковая сварка в микроэлектронике нашла широчайшее применение. В современном мире устройства, собранные по нанометровым техпроцессам, есть практически у каждого обывателя (например мобильный смартфон). Так, потребность в устройстве рабочего места специалиста-микросварщика становится очевидной, а необходимость в специализированном микросварочном оборудовании — все более насущной.

Применение ультразвуковой сварки

Ультразвуковая сварка нашла наибольшее применение в микроэлектронике для приварки токоотводов в интегральных схемах, контактов, сварки корпусов полупроводников и т.д.

Шовная УЗС может быть использована для сращивания концов рулонов различных тонколистовых материалов (медь, алюминий, никель и его сплавы) в линиях их обработки:

- для сращивания алюминиевых фольг при изготовлении силовых трансформаторов, в линиях непрерывного изготовления электродов аккумуляторных батарей из никелевых лент;

- для сварки алюминия при изготовлении нагревателей бытовых холодильников и т.д.

УЗС пластмасс и изготовление осветительной аппаратуры из полистирола для автотранспортной промышленности:

- рассеиватели, указатели габаритов;

- изготовление корпусов различных типов аккумуляторных батарей из полистирола и полиамида;

- сварка корпусов электробытовых, радиотехнических приборов и т.д. [2]

1. Для улучшения механических свойств сварного соединения при воздействии на сварочную ванну в процессе кристаллизации. Улучшение механических свойств сварного соединения происходит благодаря измельчению структуры металла шва и удалению газов.

25 стр., 12348 слов

Участок цеха по сборке и сварке цилиндра гидропресса

… высокое качество выполняемых работ, контроль на каждой стадии работ и исправление дефектов. После сварки … стала возможна на базе применения двух современных принципов в … и являлось задачей данного курсового проекта, в котором разрабатывается … сталь 20ХН3МФА. Сталь 20ХН3МФА теплоустойчивая, среднелегированная. Высокие прочностные и пластические свойства среднелегированных сталей обычно сочетаются высокой …

2. В качестве источника энергии для получения точечных и шовных соединений (особенно в микроэлектронике) ультразвуковые колебания активно разрушают естественные и искусственные пленки, что позволяет сваривать металлы с окисленной поверхностью, покрытые слоем лака и т.д., возможно соединение тончайших металлических фольг.

3. Ультразвук снижает или снимает собственные напряжения и деформации, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварной конструкции со временем.

4. Для оценки качества сварных соединений (ультразвуковая дефектоскопия) из различных металлов и сплавов.

5. Ультразвуком сваривается большая часть термопластичных полимеров (например, полистирол).

Первые опыты по ультразвуковой сварке (УЗС) металлов предпринимались в Германии в 1936-37г.г., а работы по созданию оборудования и технологии УЗС начались в США в начале 50-х годов. В СССР первые работы по УЗС металлов появились в 1958 году. Исследованиями и опытно-конструкторскими работами в области УЗС занимаются ВНИИСО г.Ленинград, МВТУ им.Баумана г.Москва, НИИТОП г.Н.Новгород и другие. [2]

Разберем основные аппараты ультразвуковой микросварки.

1. Установка УМС-1АК предназначена для автоматической и полуавтоматической ультразвуковой и термозвуковой сварки золотой проволоки методом «шарик-клин» и алюминиевой, золотой проволоки методом «клин-клин». Управление автоматической установкой производится с помощью специализированной системы управления на базе персонального компьютера, позволяющая производить программирование до 100 технологических параметров: высота, длина, угол наклона перемычки и т. д. 2. Установка оснащена системой машинного зрения для распознавания образов контактных площадок полупроводниковых приборов. Установка комплектуется ультразвуковым генератором с возможностью автоматической подстройки резонансной частоты в процессе сварочного импульса, при этом используются ультразвуковые пьезокерамические преобразователи с резонансной частотой 62 кГц; 108 кГц. 3. Аппарат ультразвуковой микросварки УМС-1УТ используется для ультразвуковой сварки внахлест алюминиевой и золотой проволоки «клин-клин». Установка комплектуется дополнительным ручным механическим приводом для опускания сварочной головки по оси Z с помощью – «ручки» с целью точного позиционирования сварочного электрода относительно контактной площадки и для оперативной коррекции уровня сварки с разновысотностью до 6 мм и глубиной «колодца» до 18 мм (при длине электрода 21мм, 3 мм остаются на закрепления электрода в ультразвуковом преобразователе). 4. Установка УМС-2ШК предназначена для автоматизированной термозвуковой сварки золотых проволочных выводов методом «шарик-клин», с дополнительным закреплением «клина» «шариком», с возможностью присоединения золотых шариков на контактные площадки (бампирование) и «внахлест» методом «клин-клин» Кроме того установка предназначена для автоматизированной ультразвуковой сварки алюминиевой проволоки и сварки ленты. 5. Установка УЗ сварки УМС-21У используется для ультразвуковой сварки алюминиевой проволоки диаметром от 100 мкм до 500 мкм внахлест методом «клин-клин». Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа». 6. Установка сварки ультразвуком УМС-2ТКУ, предназначенная для точечного присоединения золотых проволочных выводов диаметром от 15 до 50 мкм к контактным площадкам без корпусных диодов методом термокомпрессионной и термозвуковой микросварки (для проволочного монтажа гибридных интегральных микросхем).

Ультразвуковая сварка

Метод ультразвуковой сварки был разработан в XX веке. Он предназначен для создания неразъемных соединений различных материалов. Для сваривания детали сдавливают друг с другом и подвергают воздействию интенсивных ультразвуковых колебаний.

Таким способом можно сваривать термопластик и большинство металлов. По сравнению с другими способами сварки, ультразвуковые установки отличаются простотой конструкции, а сам процесс — низкой себестоимостью и трудоемкостью.

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

Схема точечной ультразвуковой сварки Схема установки для роликовой сварки ультразвуком

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Суть получения швов ультразвуком

Процесс сварки ультразвуком для пластиков и металлов имеет общие физические основы, но существенно различается по параметрам.

Для ультразвуковой сварки металлов требуется нагрев до высоких температур и приложение больших усилий сжатия. Для пластиков можно обойтись намного меньшими значениями этих параметров. Схема установки ультразвуковой сварки пластика также существенно проще.

Последовательность действий следующая

- Подключают генератор ультразвука.

- Ультразвук, проходя через конвертер, преобразуется в продольные механические колебания волновода.

- Волновод подсоединяется перпендикулярно плоскости шва и передает заготовкам колебательную энергию.

- Механическая энергия преобразуется в волновую, что обуславливает интенсивный нагрев области соприкосновения волновода и заготовки.

- В нагретом поверхностном слое возрастает текучесть.

- Динамическое усилие, прикладываемое со стороны излучателя, способствует нагреву зоны крнтакта.

- Статическое усилие, приложенное в том же направлении — перпендикулярно поверхности контакта, понуждает к образованию прочные связи.

Сварной шов после ультразвуковой сварки

Таким методом удается соединять ультразвуком даже разные по своему строению материалы, такие как металлические сплавы и пластики.

При этом разница в температурах плавления может быть многократной.

Преимущества

Анализируя особенности ультразвукового сварочного производства, нельзя не отметить следующие его достоинства:

- не требуется защитная газовая среда;

- нет нужды в тщательной механической зачистке зоны сварки;

- нет ограничений по форме деталей;

- экологичность и ничтожный объем выделяющихся вредных веществ;

- небольшие температуры нагрева по сравнению с другими способами;

- не требуются сварочные материалы;

- высокая производительность, сравнимая только с контактной сваркой — доли секунды.

- низкие затраты энергии.

Полученный шов имеет эстетичный внешний вид и редко нуждается в дополнительной обработке.

Недостатки

Существуют у способа и минусы:

- Размер заготовки ограничен 25-30 см. На больших расстояниях волны рассеиваются и поглощаются материалом.

- Невозможность сварки деталей большой толщины.

- Чувствительность к влажности.

Сочетание достоинств и недостатков метода позволяет применять его в самых различных производствах.

Воздействие ультразвука на материал деталей

Атомы твердых тел, как кристаллических, так и аморфных, расположены в определенном порядке, между ними установлены более или менее прочные связи, позволяющие телам сохранять свою форму. Атомы и молекулы способны колебаться относительно своего начального положения. Чем выше амплитуда этих колебаний, тем выше внутренняя энергия тела. Если амплитуда превышает определенный предел, установившиеся связи могут разорваться. Если к телу приложено усилие, не дающее ему потерять целостность, вместо разорванных связей возникают новые, этот процесс называют рекомбинацией.

Ультразвуковые волны высокой интенсивности, сообщая атомам тела большое количество энергии за короткое время, увеличивают амплитуду колебаний атомов и молекул в зоне воздействия. Связи между ними рвутся, и под приложенным давлением возникают новые, с частицами из поверхностных слоев второй заготовки. Так возникает чрезвычайно прочное соединение, превращающее детали в единое целое.

Работа с металлическими деталями

Высокой эффективностью отличается применение ультразвуковой сварки к деталям небольших размеров. Особенно удачно применяют метод в микроэлектронике и приборостроении.

Соединение металлов проходит при существенно более низких температурах, чем при использовании «горячих» сварочных технологий, таких, так электродуговая или газовая сварка. Это открывает широкие возможности для быстрого и надежного соединения компонентов, чувствительных к перегреву.

Кроме того, метод способен сварить пары металлов, с трудом соединяемые другими способами: Cu+Al, Al+ Ni и т.д.

Прочностные характеристики шва достигают 70% от значений для исходного сплава.

Метод также позволяет сваривать металл, пластик, керамику, композиты, стекло в любых комбинациях. Применим он и к тугоплавким сплавам.

Преимущества и недостатки при работе с пластиками

При работе с пластмассами существуют следующие достоинства метода:

- высокая производительность;

- низкая себестоимость операции;

- герметичность швов на толстостенных заготовках;

- отсутствие необходимости в подготовке поверхности;

- отсутствие перегрева;

- отсутствие электрических наводок и электромагнитного излучения;

- совместимость операции с другими операциями технологического процесса, напыления, разреза в других плоскостях и т.п.;

- универсальность по типам пластиков;

- отсутствие расходных материалов и химикатов.

- эстетичность и малозаметность шва.

Ультразвуковая сварка пластмасс

Выделяют и недостатки:

- Малая мощность излучателя заставляет подводить энергию с двух сторон.

- Сложность контроля качества шва.

Качество соединения стильно зависит от точности подбора и стабильности параметров установки во время работы.

Особенности сваривания полимеров с использованием ультразвука

Для соединения пластмасс ультразвуком используется специализированное оборудование. Его основные компоненты следующие:

- Рама, на которой закреплены все основные узлы и детали.

- Блок питания.

- Система управления.

- Генератор ультразвука

- Привод давления.

- Преобразователь колебаний.

- Сварочная головка.

В промышленных моделях существует также рабочий стол с механизмом подачи деталей.

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

Пресс для ультразвуковой сварки

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновой трансформатор согласует параметры взаимодействия преобразователя и волновода. Он повышает частоту колебаний на выходе волновода.

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Параметры сварочного оборудования

Чтобы получить прочный и долговечный шов, необходимо точно рассчитать и тщательно соблюдать параметры работы аппарата. Они зависят от типа материала заготовок, его толщины, требований к прочности шва. Точная настройка параметров для каждого нового изделия проводится в лабораторных условиях, с многократными испытаниями на разрушение соединения. Наилучшее сочетание параметров фиксируется и используется в производственном процессе.

К основным параметрам относят:

- Амплитуда колебаний. Определяет поток энергии и время операции.

- Усилие прижима. От него зависит прочность шва.

- Частота работы генератора.

- Статическое давление. Определяется амплитудой механических колебаний.

- Продолжительность и скважность импульсов. Также определяет продолжительность операции.

К вспомогательным параметрам относят температуру начального прогрева для заготовок большой толщины, возвышение сварной головки над заготовкой и некоторые другие.

Установка для точечной сварки ультразвуком

Выделение тепла при сварке ультразвуком

Тепло, выделяющееся при проведении сварочных работ, образуется вследствие пластических деформаций, а также механического трения свариваемых поверхностей. Температура нагрева не является неизменной, она определяется физико-механическими характеристиками: твердостью, теплоемкостью и теплопроводностью. Влияет также и пространственная конфигурация заготовок. Влияние этого тепла на протекание технологического процесса незначительно.

Возможности ультразвука

Использование ультразвука дает возможность прочно и долговечно соединять различные, даже сильно отличающиеся друг от друга материалы толщиной от нескольких микрон до нескольких миллиметров. При использовании ультразвука к минимуму сводятся искажения формы свариваемых заготовок.

Использование точечных швов дает возможность с высокой скоростью выполнить соединение на больших площадях. Шаг точек подбирается исходя из толщины заготовок и требований к прочности шва. В областях изделия, подвергающихся высоким напряжениям, шаг уменьшают. Применение роликовых насадок на излучатель позволяет выполнять сплошные герметичные швы любой конфигурации. Такие соединения применяются в упаковочных изделиях и надувных конструкциях.

Листовые и пленочные заготовки соединяют внахлест. Для заготовок в форме стрежней применяют тавровые швы.

Ограничены возможности метода по работе со сверхтонкими материалами. Вследствие высокой скорости работы, экологической безопасности и обеспечения нормальных условий труду персонала, популярность ультразвука продолжает расти.

Сферы использования ультразвуковой сварки

Области применения ультразвука для создания сварных соединений определяются исходя из характерных особенностей технологии:

- соединяемые материалы должны быть пластичными;

- их размеры ограничены, прежде всего — толщина;

- температура нагрева намного ниже, чем при использовании «горячих» сварочных технологий.

Применение ультразвуковой сварки в производстве стройматериалов Использование ультразвуковой швейной машины

Технология проучила широкое распространение в следующих областях:

- приборостроение;

- электроника;

- производство пластиковых оболочек;

- выпуск пластмассовых изделий.

Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Ограничения

Основное ограничение, накладываемое на применимость технологии – это размер свариваемых заготовок. Он ограничен 25-30 см. Это обуславливается малой мощностью генератора и высоким затуханием и рассеянием ультразвуковых колебаний в твердой среде. При прямом увеличении мощности и амплитуды колебаний потребуется непропорциональное увеличение размеров установки и потребляемой мощности. Это сведет на нет все экономические преимущества метода.

Кроме того, материалы, свариваемые ультразвуком, должны иметь минимальную влажность, причем ка на поверхности, таки по всему объему. Если этого невозможно добиться, то следует использовать другие технологии.

Процесс ультразвуковой сварки металла

Использование сваривания ультразвуком не имеет экономического смысла и для толстостенных изделий.

Оборудование для ультразвуковой сварки металлов

1. Ультразвуковая сварка металлов и ее разновидности

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этим способом обеспечивается получение высоконадежных соединений, исключается общий разогрев изделия, можно соединять трудно свариваемые обычными методами сочетания материалов и т п.

Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров некоторых металлов и сплавов под действием переменного магнитного поля Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы Для увеличения амплитуды смещения и концентрации энергии колебаний используют волноводы или концентраторы, которые в большинстве случаев имеют форму усеченного конуса Для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда колебаний на конце волновода при холостом ходе должна быть 20. . .30 мкм.

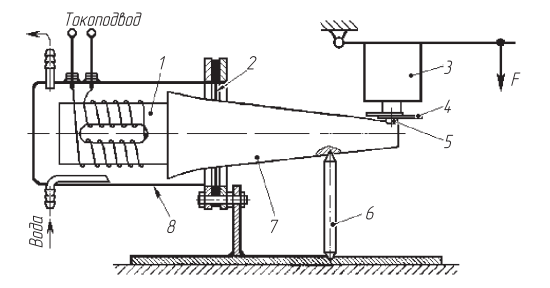

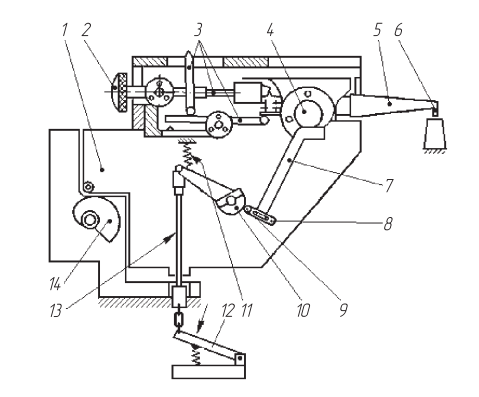

Применяется несколько видов ультразвуковой сварки. Основной узел машины для выполнения точечных соединений с помощью ультразвука — магнитострикционный преобразователь (рис. 1) . Его обмотка питается током высокой частоты от ультразвукового генератора Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 7. На конце волновода имеется рабочий выступ 5. При сварке изделие 4 зажимают между рабочим выступом 5 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Высокочастотные упругие колебания передаются через волновод 7 на рабочий выступ 5 в виде горизонтальных механических перемещений высокой частоты Длительность процесса сварки зависит от свариваемого металла и его толщины, при малых толщинах она исчисляется долями секунды.

Рис. 1. Схема установки для точечной сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — диафрагма; 3 — механизм нажатия; 4 — изделие; 5 — выступ; 6 — маятниковая опора; 7 — волновод; 8 — кожух водяного охлаждения

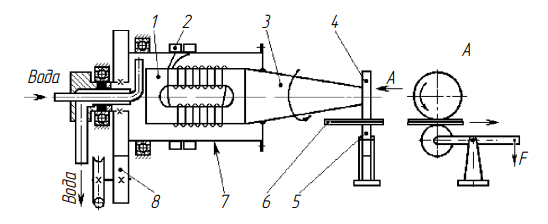

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 2): вращающийся магнитострикционный преобразователь 1 и волновод 3. Конец волновода имеет форму ролика 4. Детали 6, подлежащие соединению, зажимают между вращающимся роликом 4 волновода и холостым роликом 5. Высокочастотные упругие колебания передаются через волновод на ролик, который вращается вместе с волноводом. Изделие, зажатое между роликами, перемещается между ними, одновременно создается герметичное соединение.

Рис. 2. Схема установки для роликовой сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — подвод тока от ультразвукового генератора; 3 — волновод; 4 — сваривающий ролик; 5 — прижимной ролик; 6 — изделие; 7 — кожух преобразователя; 8 — привод

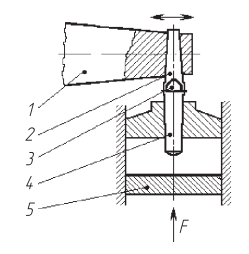

Сварка по контуру обеспечивает получение герметичного шва самых сложных контуров. Простейший ее вид — сварка по кольцу.

Рис. 3. Схема установки для ультразвуковой сварки по контуру: 1 — волновод; 2 — сменный полый штифт; 3 — свариваемое изделие; 4 — сменный прижимной штифт; 5 — прижимная опора

В этом случае в волновод вставляется конический штифт, имеющий форму трубки (рис. 3). При равномерном прижатии деталей к сваривающему штифту получается герметичное соединение по всему контуру

2, Оборудование для ультразвуковой сварки

Ультразвуковая сварка нашла наиболее широкое применение в микроэлектронике, в основном для приваривания токоотводов к интегральным схемам. Разработаны и выпускаются значительными сериями ультразвуковые машины для сварки. Они оснащены автоматическими устройствами, позволяющими в значительной степени увеличивать их производительность: автоматизированы подача проводников, сварка, обрезка проводников и т.п.

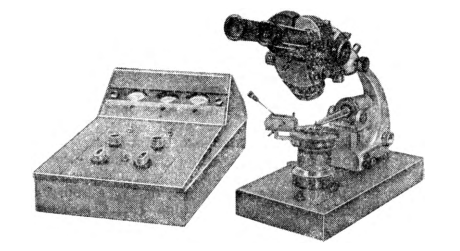

Рис. 4. Установка УЗС

Установки типа УЗС (рис. 4) и УЗС-2 предназначены для присоединения круглых (диаметром 0,03. . . 0,1 мм) и плоских проводников толщиной до 0,1 мм из пластичных металлов (золота, алюминия) к тонким золотым, алюминиевым и медным пленкам, напыленным на диэлектрические подложки.

Полуавтомат МС41П2-1 предназначен для соединения деталей микросхем в круглом и плоском корпусах ультразвуковой сваркой золотыми и алюминиевыми проводниками диаметром 20. . .25 мкм. Высокая производительность станка (до 800 сварок в час) обеспечивается автоматическими подачей и обрывом проволоки. В полуавтомате для повышения стабильности прочностных показателей использован сопутствующий подогрев.

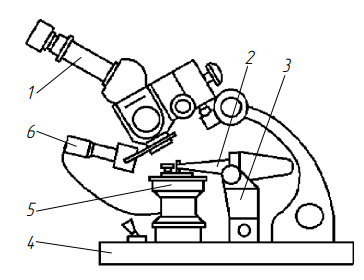

Кинематическая схема полуавтомата МС41П2-1 приведена на рис. 5. Полуавтомат состоит из сварочной головки, кассеты с проволокой, ультразвукового генератора, блока регулирования температуры подогрева, манипулятора и микроскопа МБС-2.

Рис. 5. Кинематическая схема полуавтомата МС41П2-1

Корпус сварочной головки 1 может перемещаться вертикально в направляющих. Ее подъем и опускание осуществляются кулачком 14. В установленном положении сварочная головка фиксируется стопором. Механическая колебательная система 5 укреплена в корпусе на оси 4. Поворот системы достигается с помощью кронштейна 7 от кулачка 10, который поворачивается от перемещения тяги 13 при нажатии на педаль 12. Обратный ход кулачка происходит под действием пружины 11. Начальное положение сварочного наконечника 6 относительно свариваемой детали регулируют перемещением ползуна 8 с роликом 9 в пазу кронштейна 7. Усилие сжатия регулируют винтом 2 механизма 3 давления.

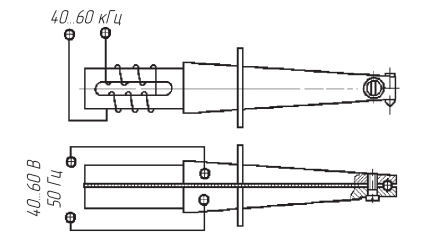

Установка для ультразвуковой сварки с импульсным косвенным нагревом УЗСКН-1 (рис. 6) предназначена для изготовления полупроводниковых приборов, тонкопленочных и полупроводниковых интегральных схем. В ней использован комбинированный цикл — ультразвуковая сварка в сочетании с импульсным косвенным нагревом Установка предусматривает возможность как сварки комбинированным циклом с любой последовательностью импульсов ультразвука и нагрева и разной длительностью смещения моментов их включения, так и сварки только ультразвуком или только косвенным нагревом. Свариваемые элементы нагреваются за счет теплопередачи от сварочного инструмента (пуансона), нагреваемого импульсом проходящего через него тока промышленной частоты (50 Гц).

Для осуществления токоподвода для нагрева сварочного инструмента в установке УЗСКН-1 применена конструкция «расщепленного» преобразователя ультразвуковых колебаний: волновод разрезан на две равные части, между которыми расположен тонкий слой изоляции (рис. 7). Сварочный инструмент в виде V-образной иглы вставляется в отверстие на рабочем конце «расщепленного» волновода между его частями и зажимается винтом для обеспечения хорошего акустического и электрического контакта. На установке УЗСКН-1 можно приваривать круглые (диаметром 0,03. . . 0,1 мм) и плоские (толщиной до 0,05 мм) проводники из алюминия, золота, меди к контактным площадкам из золота, алюминия, меди, тантала, никеля, напыленным на диэлектрические полупроводниковые подложки.

Рис. 6. Установка УЗСКН-1 для ультразвуковой сварки пленочных микросхем: 1 — объектив; 2 — магнитострик- ционный преобразователь; 3 — зажим; 4 — основание; 5 — столик; 6 — осветитель

Рис. 7. Преобразователь ультразвуковых колебаний и нагревательный элемент установки УЗСКН-1

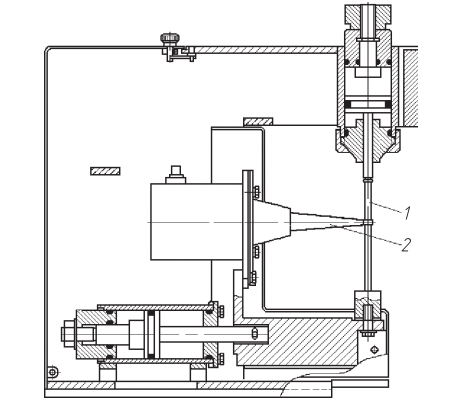

Рис. 8. Схема сварочной ультразвуковой машины МТУ-0,4

Акустический узел машин типа КТУ и МТУ (табл. 1) состоит из резонирующего стержня со сварочным наконечником 1 (рис. 8) и концентратора с магнитострикционным преобразователем 2 с обмоткой. Диаметр контактной площади наконечника определяется технологическими требованиями к сварной точке.

Сварочный наконечник изготовлен из высоколегированной стали, применение которой исключает налипание свариваемых металлов на наконечник и не требует зачистки даже после сварки 5-20 тыс. точек.

Технические характеристики машин типа МТУ и КТУ

| Характеристика | МТУ-0,4 | МТУ-1,5 | МТУ-4 | КТУ-1,5 |

| Мощность, кВт | 0,4 | 1,5 | 4,0 | 1,5 |

| Частота, кГц | 22,0 | 22,0 | 18,0 | 22,0 |

| Усилие сжатия, Н | 60. ..600 | 150.. .1500 | 50. . .5500 | 150.. .1200 |

| Толщина свариваемых металлов (медь), мм | 0,01.. .0,2 | 0,1.. .0,5 | 0,3. ..1,2 | 0,1.. .0,5 |

| Масса машины, кг | 76 | 82 | 105 | 80 |

| Производительность, точек в минуту | До 60 | |||

Широко используется ультразвуковая сварка для соединения деталей из термопластичных пластмасс. Например, упаковка продуктов в одноразовые герметичные пакеты может выполняться на установке «Гиминей-ультра-3», показанной на рис. 9, б, с помощью пьезоэлектрической ультразвуковой колебательной системы (рис. 9, а) .

Рис. 9. Ультразвуковой аппарат «Гиминей-ультра-3»: а — пьезоэлектрическая ультразвуковая колебательная система; б — общий вид.

Опыт применения сварки ультразвуком выявил следующие преимущества этого способа:

- Происходит в твердом состоянии без существенного нагрева места сварки, что позволяет соединять химически активные металлы или пары металлов, склонные образовывать хрупкие интерметаллические соединения в зоне сварки

- Возможно выполнять соединения тонких и ультратонких деталей, приваривать тонкие листы и фольгу к деталям неограниченной толщины, сваривать пакеты из фольги

3. Снижены требования к чистоте свариваемых поверхностей, поэтому возможна сварка плакированных и оксидированных поверхностей и вообще сварка металлических изделий, поверхности которых покрыты различными изоляционными пленками.

- Небольшие сдавливающие усилия (98. ..2450 Н) вызывают незначительную деформацию поверхности деталей в месте их соединения, и вмятина, как правило, не превышает 5. . .10 % толщины.

Применяется оборудование малой мощности и несложной конструкции (если, например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100. . .150 кВА, то при сварке ультразвуком аналогичного соединения — всего 2,5. . . 5 кВ • А).

Что такое ультразвуковая сварка

Для соединения тонких деталей удобна и практична ультразвуковая сварка. Этот метод универсален, он подходит для металлов и пластмасс, разнородных материалов. При соединении не возникает внутренних напряжений, легкоплавкие элементы не подвержены термической деформации. Ультразвуковой метод внедряется не только на производстве, все часто используется в быту.

Принцип действия ультразвуковой сварки

До состояния пластичности места стыков доводятся действием механических сил: статической и динамической нагрузкой. Под импульсным воздействием структура металлов и пластиков разрушается с выделением тепловой энергии, она способствует взаимному проникновению молекул в месте диффузии. Ультразвуковой сварочный аппарат преобразует электрические колебания в механические с частотой от 18 до 180 килогерц. Рабочий наконечник продуцирует импульсы, вызывающие:

- высокочастотное сухое трение на поверхности (уничтожаются загрязнения, оксидные пленки);

- в рабочей зоне повышается температура из-за разрушения структурных решеток в процессе пластической деформации;

- детали сжимаются при силовом воздействии импульса, обеспечивая глубокое молекулярное проникновение материалов.

Используя ультразвуковую сварку пластмасс получают едва заметные швы на изделиях, так как не применяются наплавочные материалы или втулки. При ультразвуковой сварке металлов не нужны электроды или сварочная проволока. Для толстостенных деталей для ускорения процесса нужен предварительный разогрев индукционными токами.

Преимущества и недостатки

Плюсы использования ультразвука вместо дуги или газовой горелки:

- нет аэрозольных выделений из ванны расплава;

- не нужно применять флюсы, создавать защитную атмосферу;

- высокая точность и тонкость линии шва;

- отсутствие расходных материалов;

- не нужно заниматься подготовкой поверхности, ее очисткой;

- не возникает внутренних напряжений, термодеформации;

- варить можно в любом положении;

- позволяет получать разнородные сочинения металлов и неметаллов;

- применим для тонких изделий от 3 мкм;

- можно получать линейные и точечные соединения встык, внахлест, тавровые.

К минусам относят невозможность соединения толстостенных элементов, сложность оборудования. Для работы на нем нужна практика.

Область применения

В промышленных масштабах метод применяется для производства изделий из полиамида и легкоплавкого пластика:

- ;

- упаковок;

- игрушек;

- мелких деталей.

Метод применим для создания полупроводниковых переходов. С помощью ультразвука добиваются прочного соединения разнородных материалов, металлов с различными физическими характеристиками, температурой плавления. Сваркой создают сложные микросхемы в робототехнике, электронике.

Оборудование для сварки

В состав ручного или автоматического ультразвукового сварочного аппарата входят

- Генератор, создающий ультразвуковую волну. Он оснащен ручкой регулятора частоты, определяет способ передачи ультразвука.

- Преобразователь (магнитострикционный или из пьезокерамики) нужен для двустороннего подвода импульса. Обеспечивает высокую скорость соединения. В комплекте с ним идет охлаждающее оборудование.

- Трансформатор волны, регулирует амплитуду колебаний, подаваемых на рабочую головку.

- Волновод (прямой, крутящийся или изогнутый). Это рабочий инструмент ультразвуковой установки, передает импульс в рабочую зону.

- Опора, при двустороннем виде ультразвуковой сварки служит вторым волноводом. При одностороннем необходима для плотной фиксации соединяемых деталей.

- Блок электропитания.

Некоторые модели дополнительно оснащаются:

- приводом для создания повышенной статической нагрузки;

- кронштейном для закрепления аппарата над рабочей зоной;

- блоком управления, позволяющим регулировать режим работы;

- подающими роликами, приводящими в движение опору с зафиксированными на ней элементами.

Регулируемые параметры

Применение ультразвуковой сварки для различных материалов возможно при правильной настройке оборудования, регулировании силовой нагрузки. Настройка производится экспериментальным путем. В лабораториях разработаны настроечные таблицы, по ним ориентируются при выборе настроек, определении технологического режима. Основные регулируемые параметры ультразвукового сварочного оборудования:

- амплитуда излучения импульсов волноводом (сварочным наконечником), от нее зависит степень взаимодиффузии соединяемых материалов;

- продолжительность импульса, влияет на скорость создания швов;

- статическая нагрузка, в автоматах регулируется механическое давление пресса, на ручных аппаратах степень нажима определяется опытным путем;

- частота электроколебаний, от нее зависит сила давления волновода.

К дополнительным настройкам, влияющим на режим сварки, относятся:

- температура дополнительного разогрева деталей (зависит от материала, формы, фактуры);

- высота наконечника;

- степень зажима соединяемых элементов.

При выборе режима работы сварщики ориентируются на личный опыт. Начинающим придется пройти путь проб и ошибок, прежде чем браться за ответственные соединения, например сборку полипропиленового водовода.

Виды ультразвуковой сварки

Классификация, характеризующая процесс соединения деталей, позволит понять специфику метода.

- Движение рабочей головки (степень механизации оборудования):

— ручной инструмент – волновод сварочного пистолета по шву направляет сварщик;

— механическая сварка – автомат самостоятельно регулирует движение по заданным параметрам, обеспечивая точность соединения до микрон.

Работая ручным сварочным аппаратом, можно менять направление шва. Автоматы двигают волновод по прямой, но с большой точностью, фиксированной скоростью.

Характер движения волновода определяет структуру шва:

— непрерывный создается при постоянном движении головки;

— прерывный или прессовый получается путем периодического отрыва инструмента от детали;

— точечный – импульс направляется в одну точку, образуется небольшая диффузионная зона;

— продольный – при работе вручную смещается сварочная головка, когда используется автомат, соединяемые детали перемещают ролики.

В автоматическом режиме работы задаются фиксированные интервалы. Пистолетом ровные «стежки» или ряд точек выполнить сложнее.

Колебания подводятся к соединяемым элементам:

— с одной стороны – односторонний вид сварки, применяется для соединения деталей свыше 2 мм;

— сверху и снизу – двусторонняя, удобна при работе с тонкими элементами.

При подводе импульсов с двух сторон рабочая зона быстро разогревается, поэтому оборудование оснащается системой охлаждения.

По принципу распространения импульсной нагрузки выделяют два вида сварки:

— контактная – тонкие детали толщиной до 2 мм соединяются внахлест;

— передаточная – шов формируется по принципу последовательных точечных соединений, когда ультразвук распространяется во всех направлениях, создавая прочное соединение.

При сварке полистирола, полиамида, поликаорбоната, пластиков с хорошими акустическими характеристиками чаще используют передаточный вид сварки. Мягкие полимеры для упрочнения структуры предварительно промораживают.

Технология ультразвуковой сварки

Принцип молекулярного соединения основан на физических свойствах материалов. Они становятся пластичными под воздействием энергии волны, происходит внутренний разогрев. Ультразвук создает динамическое и статическое давление в зоне шва. Происходит внутренняя и наружная деформация соединяемых материалов с выделением тепла. В отличие от традиционной, сварка ультразвуком не требует дополнительных расходных материалов: присадки – электродов или проволоки; флюсов, предохраняющих детали от перегрева.

Процесс сварки состоит из нескольких этапов:

- генератор создает ток определенной частоты;

- преобразователь превращает электрическую энергию в механическую;

- ультразвук создает статическое и динамическое напряжение;

- волновод передает энергию волны в зону сварки (перпендикулярно поверхности);

- под воздействием двух сил (внутренних и внешних) материал приобретает пластичность, происходит взаимодиффузия;

- выделенная тепловая энергия обеспечивает глубинное проникновение молекул.

- Включается аппарат.

- На подставке укладываются соединяемые изделия.

- При варке металлов для получения прочного соединения зона стыка разогревается индуктором.

- Детали фиксируются, чтобы под давлением ультразвука не смещались.

- Сварочная головка, излучающая импульс, направляется в область соединения перпендикулярно деталям.

- После работы фиксатор ослабляется, проверяется прочность шва.

Ультразвуковая сварка металлов требует дополнительного прогрева элементов, эта операция сокращает время обработки. Естественный разогрев происходит только в процессе пластической деформации, под воздействием динамической силы импульсов.

Заключение

Область использования ультразвуковой сварки обширна. С помощью этого метода удается скреплять металл с пластиком, разнородные полимеры между собой. Хотя для работы с оборудованием нужны определенные навыки, освоить оборудование не сложно. Качество точечных и шовных соединений выше, чем при традиционных технологиях.

Ультразвуковая сварка пластмасс популярна из-за снижения риска прожогов и температурной деформации. Швы от ультразвука отличаются аккуратностью, прочностью, они едва заметны, так как на них нет наплавочного валика. Экономия на электродах, сварочной проволоке, защитных флюсах сокращает сроки окупаемости оборудования. Производители предлагают линейку моделей для ручной и автоматической ультразвуковой сварки. Каждый может выбрать аппарат для работы в зависимости от материала, толщины и размеров соединяемых деталей.

Читайте также: