Виды автоматов для сварки

Обновлено: 13.05.2024

Сварочный аппарат представляет собой электрическое устройство, с помощью которого осуществляется сварка. Этот процесс обеспечивает прочное и надежное крепление металлических деталей. Благодаря сварке выполняется множество работ в различных областях, от микроэлектроники до создания многотонных конструкций.

Среди основных преимуществ электросварки надежное и быстрое соединение материалов отличается минимальными затратами. При необходимости с помощью этого устройства можно даже резать металл. В последние десятилетия они создаются с использованием электронных компонентов. Благодаря этому их масса и габариты значительно снизились, что позволило расширить применение.

Сварочное оборудование характеризуется широким разнообразием, связанным с постоянным развитием сварочного производства, разработкой новых методов и приемов сварки. Исходя из конструктивных особенностей, в том числе принципа работы, можно выделить следующие виды аппаратов:

Сварочный выпрямитель.

Полупроводник снабжен блоком диодов, в результате чего ток переходит от переменного тока к постоянному. Основные преимущества- минимальное напыление, качественная сварка швов. Используется для сварки черных и цветных металлов, чугуна, алюминия, стали.

Сварочный трансформатор.

Работает благодаря переменному току. Существует несколько видов- увеличенное и стандартное магнитное рассеяние. Из-за большого веса с ним процесс сварки занимает очень много времени.

1. Принцип работы сварочного трансформатора

Сварочные аппараты этого типа работают с переменным током, сила которого регулируется изменением напряжения с помощью понижающего трансформатора. В результате обеспечивается надежная мощность сварочной дуги, температура которой может составлять несколько тысяч градусов.

Во многих конструкциях снижение напряжения до уровня, требуемого для поддержания стабильности сварочной дуги, достигается перемещением одной из обмоток вдоль магнитопровода–сердечника. Полученное рабочее напряжение, как правило, не превышает 80В при начальных уровнях 220– 380В. Индуктивное сопротивление обмоток изменяется, и таким образом регулируется величина сварочного тока.

Кроме того, используются также конструкции с подвижным магнитным шунтом или тиристором.

2. Принцип работы сварочного инвертора

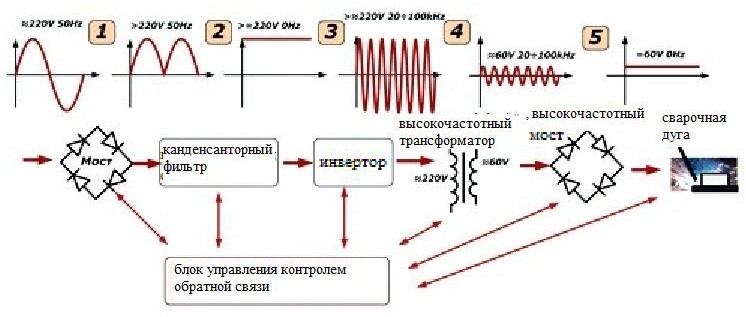

Сварочный инвертор преобразует напряжение и обычный переменный ток (частота 50 Гц, напряжение сети 220 В) В значения, необходимые для формирования и поддержания сварочного электрода.

Схематично это происходит так:

Сначала переменный ток преобразуется в постоянный ток с помощью первичного выпрямителя. Для снижения напряжения с 220В до необходимого уровня служит инверторный блок, в котором постоянный ток снова переменный, но высокочастотный, как и напряжение.

Полученное в трансформаторе высокочастотное напряжение понижается до оптимального значения. В результате этих преобразований ток значительно увеличивается. После оптимизации напряжения высокочастотный переменный ток преобразуется во второй раз в постоянный. Далее его сила регулируется до необходимых величин.

Таким образом, в сварочном инверторе четко контролируется ток и напряжение. Это позволяет равномерно регулировать их уровни и выполнять широкий спектр сварочных работ для соединения деталей, даже огнеупорных металлов и сплавов.

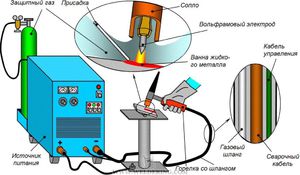

Частично принцип работы сварочного автомата.

Колодки здесь не нужны. Потому что в сварочном полуавтомате используется специальная сварочная проволока, которая растворяется в газовой среде.

Чтобы было легче понять, что такое сварочный полуавтомат, достаточно знать, что это агрегат, в состав которого входит:

- источник питания, который может быть сварочным инвертором или сварочным выпрямителем;

- сварочная горелка;

- система управления;

- соединительные кабели и шланги.

Сварочная проволока поступает через специальное устройство в плоскую и правильную сварочную горелку. В место сварки также подается чистый углекислый газ или его аргоновая смесь.

Так, к вышеперечисленным компонентам агрегата логично подключить специальные емкости с газом, а также катушки с намотанной сварочной проволокой.

Надеемся, что информация о том, на чем основан принцип работы сварочного аппарата в зависимости от его типа, поможет лучше понять потребительские характеристики этого оборудования, которые необходимы в повседневной жизни, и сделать лучший выбор.

Сварочный аппарат.

Аппарат для аргонодуговой сварки.

Сварочное оборудование для плавки основного металла может выполнять следующие операции:

- Плавкая сварка

- Дуговая сварка и прокладка

- Газовая сварка.

- Электрошлаковая сварка и плавка.

- Электронно-лучевая сварка.

- Облицовка и резка.

- Специальные виды сварки.

По степени механизации сварочные аппараты могут быть:

- вручную

- полуавтоматические

- автоматическое.

Следующая классификация сварочных аппаратов следующая:

- Бытовые. Они отличаются меньшей производительностью, не приспособлены к длительной эксплуатации. Однако сфера их применения достаточно широка, такие агрегаты используются для сварки арок, котлов, труб и т.д.;

- Профессиональные. Они отличаются большим весом и габаритами, работают от сети 220 или 380 Вт. Большинство из этих моделей оснащены специальными колесами для облегчения движения. Они используются во многих отраслях строительства, в мастерских, при монтаже газопроводов, на заводах и т.д.

3. Сварочный аппарат устройство

Устройство каждой инверторной модели может иметь ряд особенностей,но большинство технических узлов дублируются. Панель приборов в основном включает в себя следующие элементы:

Каждый сварочный аппарат является преобразователем энергии. Устройство получает электрический ток от сети, а затем уменьшает его напряжение, увеличивая силу тока до необходимого значения. В этом случае частота тока изменяется, или постоянный ток возникает из переменного тока. Исключение составляют устройства, электрическая дуга которых генерируется энергией генераторов или батарей с двигателем внутреннего сгорания.

Сварочный полуавтомат имеет следующее устройство:

- Газовый баллон (аргон или углекислый газ)

- Шланг подачи газа

- Проводная кассета

- Механизм подачи проволоки

- Проволочная подающая труба

- Источник тока

- Нагреватель газа

- Газовая аппаратура

- Блок управления

- Схема управления.

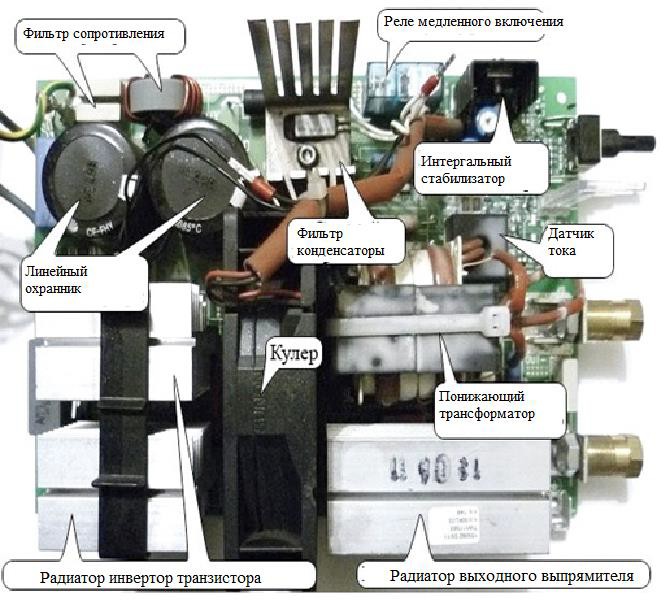

Рассмотрим сварочный инвертор. Вся суть инверторной технологии заключается в корректировке переменного тока сети на постоянный сварочный ток с изменением промежуточной частоты.

Выпрямитель-это простой диодный мост. Этот блок получает переменный ток с промышленной частотой 50 Гц.

Фильтр выполнен из конденсатора и дроссельной заслонки. Выпрямленный ток подается в фильтр, где он сглаживается. В результате возникает постоянный ток, инвертор преобразует его в переменную с частотой 20-50кГц. В настоящее время существуют технологии получения тока частотой 100 кГц.

Силовой трансформатор обеспечивает снижение высокочастотного переменного напряжения до 25–40В. Кроме того, этот элемент увеличивает значение тока на ток, необходимый для сварки. Преобразуя высокочастотные токи, сварочный ток достигает необходимой силы. Благодаря многоступенчатому преобразованию тока можно использовать малогабаритный трансформатор. Так, для получения тока 160А в сварочном агрегате необходимо поставить медный трансформатор массой 18кг. В инвертор достаточно поставить трансформатор весом 0,25 кг.

Высокочастотный выпрямитель обеспечивает выравнивание переменного тока. Затем он передается на высокочастотный фильтр, что позволяет получить постоянный сварочный ток.

Указанные процессы преобразования энергии контролируются микропроцессорным блоком управления. Эта часть сварочных аппаратов является самым дорогим элементом.

Инверторные сварочные устройства сегодня выпускаются по двум различным полупроводниковым технологиям:

Основное их отличие-в транзисторах, которые отличаются током коммутации. Транзисторы MOSFET, если сравнивать с IGBT, отличаются большими размерами и весом, но имеют низкую стоимость. Кроме того, им понадобится больше, чтобы обеспечить одинаковую производительность.

Сварочный аппарат полуавтоматическим методом работает следующим образом:

- Защитный газ направляется в область электрической дуги, что позволяет защитить металл от окисления воздуха и азота. В этом случае защитный газ может быть инертным в виде углекислого газа или гелия и аргона. Работа с металлом в среде инертного газа называется MIG. Работа с металлом в активной газовой среде называется MAG.

- Через электродвигатель, редуктор, а также подающие ролики в зону сварки подается сварочная проволока.

- Неразъемное соединение получают плавлением электродного провода, поступающего в горелку под действием электрической дуги в газовой среде. Необходимые поверхности склеиваются с помощью расплавленного металла, созданного тепловой энергией. В результате получается прочный, долговечный шов.

Так называемый полуавтоматический способ сварки, так как проволока подается автоматически, а контроль подачи, а также процесс сварки выполняется сварщиком вручную. Наконечник действует как сварочный контакт, на который подается питание от основного блока. Ток подбирается в соответствии с характеристиками обрабатываемого материала. Скорость передачи устанавливается через редуктор или коробку передач.

4. Преимущества и недостатки сварочных аппаратов

Широко используется сварочный аппарат. Его часто используют в быту, а также в профессиональной деятельности. Без такого аппарата невозможно обойтись во многих отраслях производства, отраслях и специализированных мастерских, например, по ремонту автомобилей. Эти устройства используются для надежной сварки металлических каркасов и других важных конструкций в строительстве. Без применения профессионального сварочного оборудования установка нефтепроводов и газопроводов невозможна.

Сварочный автомат: виды и преимущества аппаратов

С появлением сварочных аппаратов стало возможным выполнять надежное соединение металлических изделий при минимальных затратах времени и труда. Но со временем пришло понимание того, что и они не являются идеальными. Для более эффективного выполнения специфических задач требовалось более совершенное оборудование. Это привело к созданию нового типа устройств — сварочных автоматов. Они позволили полностью автоматизировать рабочий процесс.

Виды устройств

Благодаря этим устройствам, участие сварщика сводится к контролю качества сварного соединения, при этом такие процессы, как: подача электродов, поддержание горения сварочной дуги, начало и завершение рабочего процесса, выполняются сварочным оборудованием.

Фактически человек превратился в такого оператора, от которого требуется только установить автомат и соединяемые детали в необходимом положении, а затем управлять сварочным процессом при помощи пульта управления. Сварочные автоматы кардинально изменили взгляд на то, как может проходить рабочий процесс и помогли добиться существенного снижения трудозатрат работников.

Сварочным автоматом принято называть устройство, осуществляющее контроль над качественным выполнением соединения и позволяющее за счёт этого существенно снижать трудовые затраты.

Современные автоматы для сварки подразделяются на три основных типа:

- подвесной стационарный автомат;

- передвижной автомат;

- сварочный трактор.

Подвесной стационарный

Особенностью подвесного стационарного автомата является то, что он устанавливается на заранее выбранном месте и на протяжении всего процесса находится в неподвижном состоянии. Чаще всего сварочное оборудование подобного типа применяют для сварки труб.

Во время проведения этих работ дополнительно задействуются специальные механические устройства, которые обеспечивают бесперебойное вращение, при этом голова подвесного стационарного аппарата в течение всего процесса остается неподвижной. Роль оператора здесь сводится к контролю работы оборудования, осуществляемого при помощи специального пульта.

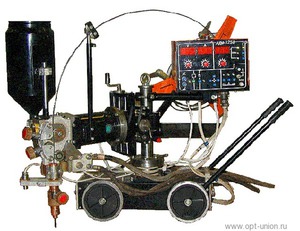

Передвижной самоходный

Передвижной автомат комплектуется самоходной тележкой, которая позволяет его транспортировать в любое необходимое место. Оборудование подобного типа наиболее активно используется при проведении работ по созданию прямых швов значительной длины.

Сварочный трактор

Отличается от двух выше рассмотренных типов тем, что способен самостоятельно перемещаться не только по намеченному для него пути, но и по поверхности конструкции, которую требуется сварить. Процедура его установки занимает очень мало времени, поэтому используется такое оборудование главным образом в ситуациях, когда необходимо выполнить достаточно большой объем работ по соединению деталей.

Классификация оборудования по признакам

По своему назначению автоматы для сварки можно разделить на два основных типа — специализированные и универсальные. Они отличаются между собой определенным набором признаков, которые характеризуют их полезные эксплуатационные качества:

- По возможности перемещения оборудование для сварки можно подразделить: на самоходные и несамоходные. Последние также известны как подвесные.

- Сварочные автоматические устройства можно разделить также по типу используемых электродов. Универсальные аппараты поддерживают работу с любыми типами, включая и неплавящиеся, изготавливаемые из вольфрама. Специализированные аппараты могут работать только с определенным типом расходного материала.

- По типу плавки электрода: проводной, штучный и ленточный.

- По способу защиты участка, на котором выполняется сварка: флюс, защитная газовая среда и комбинированный способ, предполагающий одновременное использование флюса и газовой среды.

- По типу поддерживаемого рабочего тока. Сварочные автоматические установки могут работать с постоянным или переменным током. Встречаются и специальные конструкции, эксплуатация которых возможна при обоих типах напряжения.

- По способу подачи присадочной проволоки: регулируемые вручную и настраиваемые с учётом величины напряжения, с которым подается электрическая дуга.

- По способу выполнения сварного соединения: свободная и принудительная технология.

- По типу настройки сварочного тока: плавный, ступенчатый и комбинированный.

Технология выполнения работ

В тех случаях, когда для эффективного соединения металлоизделий требуется сварочный аппарат-автомат, чаще всего сварку выполняют не с использованием электродов, а при помощи специальной присадочной проволоки, которая наматывается на специальную катушку. Этот материал находится в подающем механизме и подаётся при необходимости в область создаваемого шва за счет роликовой системы. Возможен и автоматический способ подачи, если есть электрический двигатель.

Механизм, в котором располагается присадочная проволока, обеспечивает ее перемещение и выпрямление, после этого она поступает в мундштук, а оттуда — к сварочной дуге.

А также в мундштуке располагается специальный контакт, проводящий электроток. Он находится в постоянном взаимодействии с присадочной проволокой, обеспечивая тем самым создание сварочной дуги. Сам контакт и дуга располагаются на небольшом расстоянии друг от друга. Из-за этого перемещение присадочной проволоки напоминает собой технологию работы с коротким электродом, когда последний сохраняет на протяжении всего процесса одинаковую длину.

Сварочная зона имеет довольно большую площадь, особенно если используются автоматы марки Ляйстер. Вследствие этого, даже при работе с электротоком высокой плотности, последний можно направлять на расплавление металла, не беспокоясь насчёт перегрева проволоки или оборудования. Автоматические аппараты для сварки Ляйстер в состоянии обеспечить равномерное поступление проволоки, благодаря надежному подающему устройству. Это избавляет оператора от необходимости делать поправку на дугу, склонную менять свою длину.

Из предлагаемых сегодня решений на рынке довольно интересными являются автоматы от компании Твинни Т, которые отличаются от конкурентов способностью зажигать дугу самостоятельно, не вступая во взаимодействие с соединяемыми заготовками.

Если будут выполняться технологические требования к проведению работ при помощи автомата, то возможно решение следующих задач:

- Осуществлять точную настройку скорости подачи присадочной проволоки с учетом рабочего напряжения дуги и ее размера. Присадочный материал будет подаваться в зону сварки с той же скоростью, с которой осуществляется ее плавление при условии, что сварочная дуга имеет нормальные рабочие параметры. Аналогичным образом, в случае уменьшения размеров дуги, проволока также будет уменьшаться, поддерживая стабильность дугового напряжения.

- Если, ввиду возникших обстоятельств, длина дуги станет больше, то проволока автоматически начнет подаваться с увеличенной скоростью, что позволит скорректировать размер дуги и ее напряжение до нормативных показателей. Иными словами, автомат будет в течение всего сварочного процесса поддерживать оптимальные рабочие параметры дуги и корректировать их до нормальных значений без дополнительного расхода присадочной проволоки.

- При использовании автомата для сварки можно нормализовать работу после короткого замыкания. Если описанное явление приведет к неожиданному исчезновению напряжения, то проволока сразу же перемещается назад, удаляясь от свариваемой конструкции. Иными словами, благодаря автомату, моментально происходит изменение направления ее движения.

- Но как только подача энергии возобновляется, проволока вновь начинает движение к соединяемым элементам и с целью уменьшения напряжения холостой дуги накоротко замыкает в момент касания свариваемых конструкций. Одновременно с этим загорается и сварочная дуга. Если этого не происходит, то проволока повторно движется в зону сварки. Затем она принимает исходное положение, после чего дуга восстанавливает свои нормальные рабочие параметры.

Таким образом, благодаря сварочному автомату можно в течение всего рабочего процесса обеспечивать стабильность рабочих параметров дуги, что является практически невыполнимой задачей при проведении работ вручную.

Преимущества и недостатки

Если сравнивать рабочий процесс, проходящий с использованием автомата, и сварку, осуществляемую ручным методом, то у первого можно выделить ряд следующих преимуществ:

- Высокая производительность труда. С помощью сварочного автомата можно не только соединять металлические конструкции значительной толщины, но и создавать небольшие швы, когда приходится выполнять однотипные работы большого объема. В обоих случаях это оборудование обеспечивает значительное повышение производительности труда, чего невозможно добиться при сварке ручным способом, поскольку здесь не приходится тратить время на замену сгоревших электродов.

- Исключение возможности влияния человеческого фактора. Поскольку человек практически не принимает участия в сварочном процессе, это позволяет создавать ровный по всей длине и однородный по толщине шов. При ручной же сварке всегда остается риск того, что рука дрогнет. С автоматом же этого никогда не произойдёт, поскольку он поддерживает стабильные параметры сварочного процесса в течение всего времени его проведения. На качество работы не может повлиять состояние оператора (не только психологическое, но и физическое).

- Возможность проведения работ в труднодоступных местах. Каждому человеку присущи определенные габариты, поэтому для комфортного проведения сварочных работ он нуждается в определённой площади. В случае со сварочным автоматом появляется возможность выполнения сварки в условиях, где человек не только не испытывает неудобства, но и при всём желании не смог бы испортить качество соединения.

- Автоматическая регулировка. Отличительной чертой современных сварочных автоматов является способность настраивать подачу проволоки в случае увеличения или уменьшения длины дуги, а также восстанавливать работу после технических сбоев без последствий для качества шва. Сварка, проводимая с помощью автоматического устройства, гарантирует высокое качество выполняемого шва, которое не подвержено воздействию никаких внешних изменений окружающей среды.

- Экономичность. При проведении работ с помощью автомата обеспечивается снижение расхода используемых материалов, поскольку автомат изначально настроен на их поступление в таком количестве, чтобы качественно выполнять соединение деталей, не допуская их расхода на бесполезный угар или разбрызгивание.

Что же касается недостатков, которые имеет технология соединения деталей с использованием автоматических устройств, то главным является возникновение дополнительных временных затрат на подготовку к рабочему процессу. Прежде чем приступить к работе, необходимо настроить оборудование для сварки: установить стационарно с настройкой подачи свариваемых элементов либо проложить рельсовый путь. А также эта технология не позволяет изменять качество шва во время рабочего процесса, поскольку все характеристики контролируются автоматическим устройством без возможности их корректировки.

Сварочный автомат стал новой ступенью развития оборудования, используемого для проведения сварочных работ. Основное их достоинство заключается в том, что они позволили практически полностью автоматизировать рабочий процесс, сведя к минимуму участие в нём человека.

Эти устройства позволяют поддерживать на протяжении всего времени стабильные показатели сварки, что является залогом получения качественного соединения деталей. Оборудование не подвержено воздействию факторов внешней среды, что может в любой момент произойти с человеком, который способен совершить грубую ошибку. А это в итоге может крайне негативно повлиять на качество создаваемого сварочного шва.

Типы сварочных аппаратов, принцип работы устройства

Сварка представляет собой способ соединения и разъединения металлов посредством электротока и основывается на образовании дуги между участком обработки — первый электрод, и подводимой к участку рукоятки — второй электрод, соединенный с соответствующим полюсом электротока. Таким способом выполняется соединение частей, разъединение металлов или разрезание их, сверление и проделывание полостей и отверстий, наплавление слоями.

Дуговая сварка широко применяется, ведь благодаря этой технологии появилась возможность делать неразъемное соединение металлических деталей, а прочность шва при этом такая же, как и у массива материала. Это обстоятельство обусловлено непрерывностью образованных структур и молекулярными сцеплениями между деталями.

Электрическая дуга

Температуру в тысячи градусов Цельсия обеспечивает электрическая дуга, по сути являющаяся коротким замыканием между двумя электродами, расположенными достаточно близко друг от друга. Напряжение, которое подается на электроды, увеличивается, пока не будет пробоя воздуха, являющегося изолятором.

Пробой — эмиссия электронов катода. Разогреваемые током электроны выходят и направляются к ионизированным атомам анода. Затем появляется разряд, ионизируется воздух зазора, образовывается плазма, снижается сопротивление воздушной прослойки, ток усиливается, дуга разогревается, и став проводником замыкает цепь. Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Сваривание металлов

Выбор хорошего электрода и способа сварки крайне важен, так как от него зависит, будут ли его механические свойства аналогичны свойствам основного металла.

Сварочная ванна должна быть защищенной от воздействия воздуха для исключения окисления металла. С этой целью в рабочей зоне создается особая среда, что достигается двумя способами:

- Технология MIG-MAG, когда аргон, гелий или CO2 подается из специального баллона.

- Сжигание обмазки электрода и образование при этом защитного шлакового или шлакогазового «купола».

В процессе горения электродные покрытия связывают и выводят из шва кислород. Вдобавок вещества, содержащиеся в них, помогают ионизировать дугу, рафинируют и легируют металл шва.

В плане стабильности электроснабжения сварка — процесс довольно капризный, ведь требуемый температурный режим находится в прямой зависимости от параметров тока. Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Чем свариваемые детали массивнее, тем более глубоким должно быть плавление, большего диаметра применяется электрод, больше силы и мощности требуется для работы. Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

При потреблении постоянного тока отсутствует полярность, образуется меньшее количество брызг металла, а шов получается качественнее. Сварка с переменным током несколько сложнее, потому что для поддержания дуги рабочий должен иметь серьезные навыки, высокого качества сварки в этом случае добиться сложно. Переменным током рекомендуется варить алюминий и его сплавы.

Разные виды аппаратов для сварки имеют разные технические особенности, свои плюсы и минусы.

Инверторы: минусы и плюсы

Это самые молодые сварочные аппараты, их серийное производство было налажено лишь в 1980-х годах. Выпрямители с транзисторным инвертором. В этих источниках электричество многократно меняет характеристики. Когда ток пропускается через полупроводник, то выпрямляется, а потом специальный фильтр сглаживает его. Постоянный стандартной сетевой частоты 50 Гц преобразуется в переменный опять, но уже с частотой в десятки килогерц.

После частотного инвертирования ток идет на миниатюрный трансформатор, где уменьшается его напряжение и увеличивается сила. Затем свою работу начинает выполнять высокочастотный фильтр и выпрямитель — постоянный ток подается на электроды для образования дуги.

Увеличение частоты тока — главное достижение инвертора. К плюсам относится также:

- Высокий КПД (85—95%).

- Возможность питания от обычной розетки.

- Большой период непрерывной работы.

- Широкий диапазон значений силы тока.

- Плавная регулировка тока и напряжения.

- Режим работы контролируется микропроцессорами и управляющими схемами.

- Защита от перепадов напряжения.

- Качественный сварной шов.

- Возможность соединения материалов, с трудом поддающихся сварке.

- Повышенная электрическая безопасность.

Недостатки инверторов:

- Высокая стоимость.

- Плохая реакция на проникновение пыли в корпус.

- Электроника чувствительна к влаге и холоду, что может привести к появлению конденсата.

- Вероятность появления в основной сети помех.

Сварочные трансформаторы

На сегодня это самые распространенные сварочные аппараты, относительно недорогие и простые по конструкции, надежные. Преобразование электроэнергии осуществляется силовым трансформатором стандартной частоты 50 Гц. Ток настраивается механической регулировкой магнитного потока в составном сердечнике. От сети питается первичная обмотка, намагничивается сердечник, и на вторичной обмотке индуцируется переменный ток меньшего напряжения (50—90 В) и большей силы (100—200 А), он формирует дугу. Чем меньше витков на катушках вторичной обмотки, тем меньше напряжение и больше сила тока.

Достоинства:

- Низкая стоимость (в два-три раза дешевле инверторов).

- Простота конструкции.

- Ремонтопригодность.

- Надежность.

Недостатки:

- Большой вес и габариты.

- Из-за переменного тока сложно получить высококачественный шов.

- Трудность удерживания дуги.

- Сравнительно невысокий КПД (не более 80%).

- Невозможность подключения к внутридомовой сети.

Сварочные выпрямители

Сетевой ток в этих аппаратах не меняет частоты и индуцируется на обмотках с понижением напряжения. После преобразования проходит еще через блок селеновых или кремниевых выпрямителей. На электроды идет постоянный ток. Благодаря этому электрическая дуга очень устойчива, без существенных прерываний и скачков.

В большинстве случаев требуется охлаждение вентиляторами. Часто устройства имеют дополнительные дроссели, позволяющие улучшить характеристики исходящего тока, который сглаживается и фильтруется. В комплекте с выпрямителями может быть защитная, измерительная и пускорегулирующая аппаратура. Тут важна стабильность температуры и тока, поэтому устанавливаются ветровые реле, термостаты, плавкие предохранители, автоматы. Наиболее распространены выпрямители на три фазы.

Достоинства сварочных выпрямителей:

- Высококачественный шов.

- Легкость поддержания дуги.

- Минимальное разбрызгивание материала присадки.

- Большая глубина плавления.

- Меньшие габариты и вес в сравнении с трансформаторами переменного тока.

- Возможность сваривания чугуна, цветных металлов, теплоустойчивой стали.

- Высокая стоимость.

- Необходимость внимательного наблюдения за состоянием системы охлаждения.

- Отсутствие в большинстве случаев возможности питания от бытовой сети.

- КПД меньше, чем у инвертора.

- Относительно сложная конструкция.

Полуавтоматы: характеристика

Сварочная проволока при помощи специального механизма подается в рабочую зону, где в активном газе расплавляется и направляется в сварочную ванну. Газ вытесняет воздух около сварочной ванны, защищает шов от кислорода. Применяется с этой целью углекислый газ, аргон, гелий, комбинации этих газов. С использованием флюсовой проволоки газ можно не подавать в рабочую зону.

Плюсы:

- Легкость сваривания тонколистовых деталей.

- Качество шва, возможность получения «короткого шва».

- Широкий спектр свариваемых материалов.

- Высокая производительность.

- Большой разброс настроек и регулировок.

Минусы:

- Высокая цена.

- Высокая стоимость расходных материалов.

- Необходимо применения баллонов или подключения к специальной сети.

- Трудность работы на улице, где газовую среду нужно защищать от сдувания.

Выбор модели

Напряжение сети. Бывает одно- или трехфазным. Для непромышленного применения рекомендуется аппарат на 220 В или универсальная машина «220/380». Большинство аппаратов могут выйти из строя или перестать варить из-за перепадов напряжения. В связи с этим инверторы комплектуются защитой от скачков напряжения. У бытовых агрегатов диапазон шире на 10—15%, а профессиональным моделям нужно напряжение 165—270 В.

Напряжение холостого хода. Эта характеристика определяет способность аппарата разжигать электрическую дугу и поддерживать ее горение. Чтобы дуга возбудилась, напряжение должно быть примерно в 1,5—2,5 раза больше напряжения стабильного горения электрической дуги.

Мощность. В паспортах часто указывается максимальная мощность источника питания сварочного аппарата, соответствующая максимальным нагрузкам на сеть. Если единицы измерения кВт, значит, говорится об активной мощности, если кВА — о полной мощности, которая обычно выше из-за поправочного коэффициента.

Реальная мощность определяется силой тока, которую способен выдать аппарат. Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Класс защиты. В паспорте должен быть 2-циферный код I. P. Индекс среднестатистических источников питания для сварки — IP21-IP23. Двойка говорит, что внутрь корпуса не проникнут предметы толщиной больше 12 мм. Вторая цифра говорит о защите от влаги — 1 — означает, что капли воды, вертикально падающие на кожух, вреда не нанесут; 3 означает, что даже под углом 60 ° вода в корпус аппарата не проникнет. Но варить под дождем запрещено!

Диапазон температур. Согласно ГОСТ, ручная сварка может осуществляться при температуре -40—40 ° C. Однако не все сварочные аппараты удается пустить в работу при температуре ниже нуля градусов. Чаще всего проблемы появляются с инверторами, в которых при минусовой температуре просто загорается сигнализатор перегрузки, и сварочный аппарат выключается.

Работа от генератора. Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Многие источники питания облегчают удержание дуги: «Антиприлипание на выключении», «Горячий старт», «Форсирование дуги», «Розжиг на подъёме». Полезно обратить внимание на индикацию параметров, функциональность, широту рабочих регулировок, защиту от перегрузок, качество маркировки, электробезопасность, комплектность, эргономику, ремонтопригодность. Рекомендуется приобрести аппарат с максимумом технических характеристик в паспорте, а паспорт рекомендуется купить на русском языке.

Что такое автоматическая сварка

Виды и способы сварки

При автоматической сварке оборудование самостоятельно обеспечивает устойчивое горение дуги, непрерывную подачу проволоки. Сварщик не подвергается влиянию опасных факторов. Приборы способны функционировать без длительного перерыва. Процесс контролируется программным обеспечением, что позволяет получать однородные сварные соединения.

.jpg)

Сварка автомат: что это

Процесс формирования шва автоматическим способом сводится к следующим операциям:

- постоянному обновлению плавящегося электрода;

- поддержанию необходимых для получения качественного шва условий (подаче защитного газа или флюса в сварочную ванну);

- равномерному перемещению дуги по рабочей зоне с заданной скоростью;

- формированию сварного соединения.

Отличие от полуавтоматической

Разница между технологиями минимальна. Процессы различаются степенью механизации операций. Полуавтоматические аппараты имеют более простое строение. Они снабжены устройствами подачи расходного материала на держатель. Сварщик отвечает за перемещение дуги, направляет ее в нужную сторону.

Технология, при которой проволока подается оборудованием, а электрод ведется мастером, называется полуавтоматической.

При автоматической сварке все процессы контролируются оборудованием.

Инвертор и автомат

Автомат от инвертора отличается тем, что при его использовании не нужно осуществлять операции вручную. Сварщик выполняет роль настройщика, выставляя нужный режим. Инвертор использует те же расходные материалы, однако технология сварки с его использованием отличается от автоматической. Агрегат требует ручной настройки силы тока, напряжения, скорости подачи проволоки.

Принцип работы

Автоматический аппарат регулирует:

- расстояние между свариваемыми заготовками и электродом;

- силу тока;

- скорость движения стержня;

- глубину прогрева свариваемых деталей.

Главным параметром является напряжение дуги, зависящее от длины. При использовании плавящегося электрода автомат обеспечивает равномерную подачу проволоки. Это помогает поддерживать стабильную длину дуги. Нарушение равенства параметров наблюдается при скачках напряжения, неправильной обработке свариваемых деталей, влиянии магнитного поля. Сварочный автомат нивелирует эти нарушения, восстанавливая нужную длину дуги. При программировании оборудования применяют 2 принципа регулировки:

- самостоятельный, срабатывающий при постоянной скорости выведения проволоки;

- принудительный, при котором характер подачи проволоки зависит от напряжения дуги.

Принцип саморегулирования лежит в основе ряда простых сварочных аппаратов, подающих проволоку с постоянной скоростью. При использовании агрегатов с принудительной регулировкой при увеличении длины дуги возрастает ее напряжение.

Двигатель подающего механизма вращается быстрее, скорость выведения расходного материала повышается.

Конструкция автоматического оборудования

Сварочные аппараты состоят из следующих элементов:

- Подающего механизма. При использовании двигателей, работающих от переменного тока, устанавливаются регулируемые редукторы. В остальных случаях применяются нерегулируемые блоки.

- Подающих роликов. Элементы располагаются на выходах редуктора. Ролики предназначены для равномерной подачи расходного материала.

- Токопроводящий мундштук. Устройство помогает направлять проволоку, поддерживать электрический контакт. Мундштук должен минимизировать смещение конца электрода относительно обрабатываемой области заготовки.

- Подвески сварочной головки. Механизм должен обеспечивать возможность перемещения в разных направлениях.

- Тележки, предназначенной для автоматического ведения головки вдоль соединения. На корпусе располагаются проволочная кассета, управляющий блок. Тележка обеспечивает плавный ход головки при разных скоростях сварки.

- Дополнительных компонентов. Сварочные агрегаты могут снабжаться механизмами подачи флюса или защитного газа, устройствами для заключительной обработки шва.

Автоматы, работающие в среде защитных газов, вместо мундштука оснащаются горелками.

Разновидности автоматических аппаратов

С учетом конструктивных особенностей агрегаты делятся на:

- тракторные аппараты, работающие в среде защитного газа или под флюсом;

- подвесные устройства;

- многодуговые агрегаты.

Тракторный тип

Прибор создан для формирования длинных сварных соединений. Электрический двигатель приводит в движение ходовой и подающий механизмы. Все элементы заключены в единый корпус, являющийся основанием трактора. Электрод установлен возле вертикальной оси, пролегающей через центр тяжести.

Эта особенность помогает вести сварку в емкостях и трубах большого диаметра. Низкое расположение центра тяжести делает аппарат более устойчивым.

Подвесная конструкция

Оборудование состоит из таких компонентов:

- подающего блока;

- приводного суппорта;

- вертикального передвижного механизма;

- флюсового контейнера;

- проволочного барабана;

- управляющего блока.

Подвесные приборы бывают самоходными или стационарными. Последние отличаются невозможностью перемещения. Они применяются для сварки труб. Самоходные агрегаты снабжаются тележкой для передвижения по рабочей зоне. Их используют для формирования протяженных сварных швов.

Сфера применения

Универсальный метод используется для:

- установки сложных металлоконструкций;

- соединении деталей с большими площадями сцепления;

- сварки любых металлов и сплавов, в том числе разнородных заготовок;

- формирования сложных вертикальных соединений;

- сварки труб разного диаметра;

- формирования кольцевых соединений со сложным технологическим процессом.

.jpg)

Особенности автоматической технологии

Главный элемент агрегата – головка. Она подает проволоку и электрический заряд, необходимый для горения дуги. Присадочный материал наматывается на катушку или бобину. Роликовая система задает скорость и направление подачи проволоки. Перед выходом в сварочную ванну присадка выпрямляется, после чего попадает в мундштук. Дуга при автоматизированной сварке разжигается так же, как при ручной.

Площадь сварочной ванны зависит от типа оборудования. Металл или электрод при корректной настройке агрегата не перегревается. Риск залипания электрода отсутствует, присадка стабильно подается в шов. При снижении напряжения дуги электрод подается назад. Увеличивается расстояние между концом стержня и заготовкой, что помогает стабилизировать электроразряд.

Выполнить подобные действия вручную практически невозможно.

Виды сварки автоматом

Способ выбирают с учетом характеристик соединяемых материалов, типа оборудования, требований к качеству швов.

В газовой среде

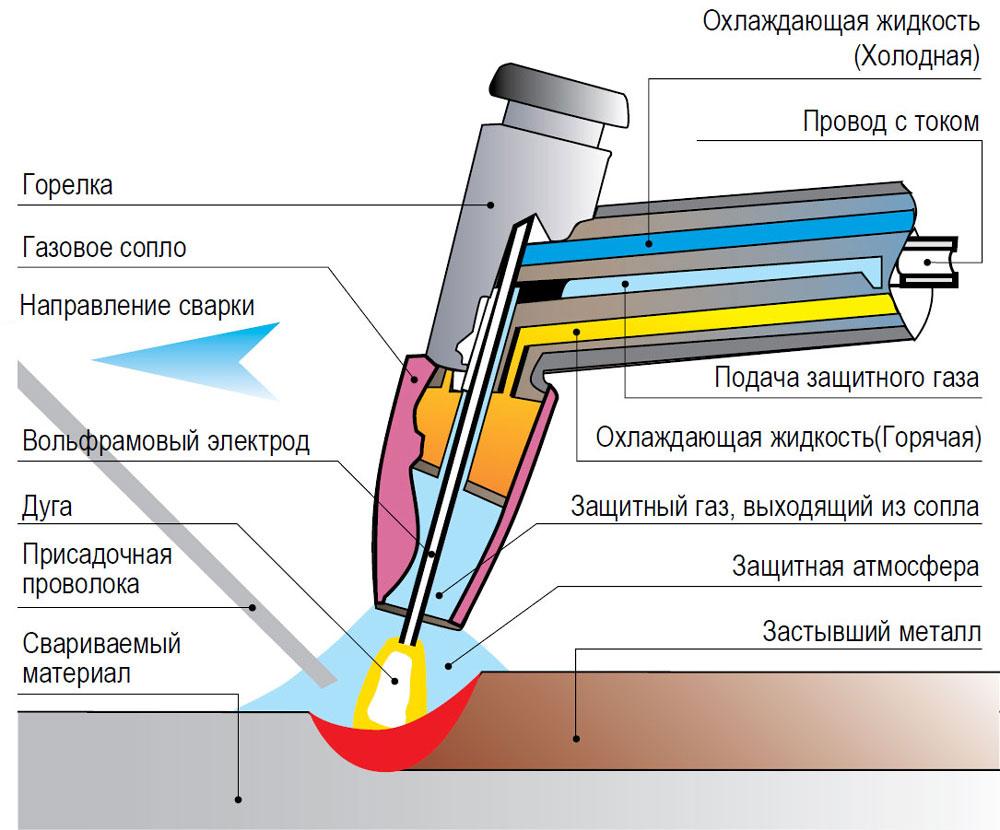

Автоматическая дуговая сварка в аргоне ведется с использованием неплавящегося вольфрамового электрода. Между стержнем и заготовкой появляется дуга. Незадолго до этого начинается подача инертного газа, предотвращающего контакт сварочной ванны с воздухом. Это помогает получить прочный однородный шов. Аргонодуговая сварка чаще всего ведется с помощью стационарной головки. Заготовка автоматически проворачивается под этим элементом, что помогает получить равномерное соединение. Реже сварка выполняется с использованием движущейся головки.

.jpg)

С использованием флюса

При сварке под флюсом плавящийся стержень подается в сварочную ванну с помощью роликов. Напряжение на конце проволоки способствует формированию дуги. Флюс защищает обрабатываемые области от попадания посторонних включений. После сварки таким способом шов требует дополнительной механической обработки. При отказе от чистки соединение становится менее прочным.

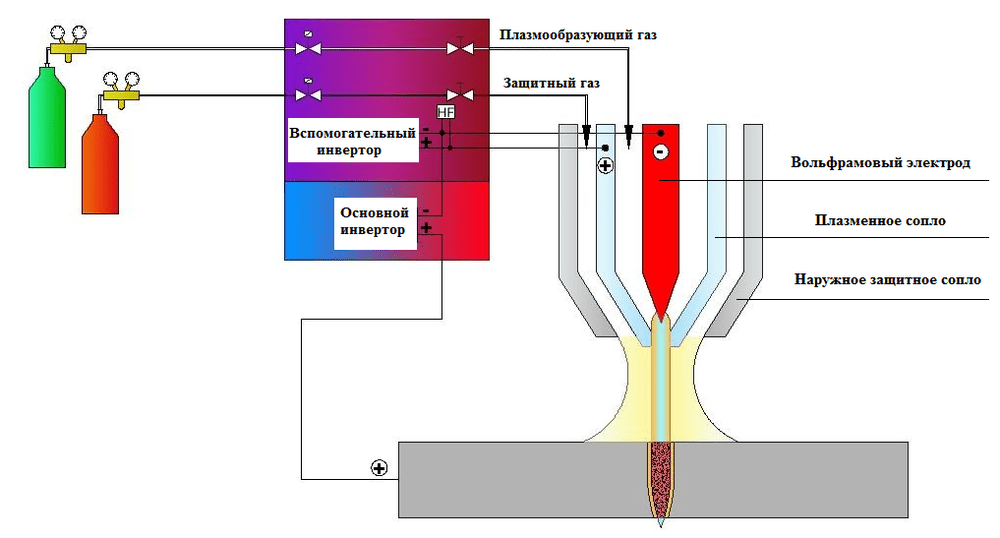

Плазменная сварка

Метод применяется для быстрого соединения стальных деталей. Особенностью плазменной сварки считается то, что:

- дуга образуется между электродами, установленными в головке горелки;

- в процессе сварки в обрабатываемую область подается гелиевая или аргоновая смесь, находящаяся под высоким давлением (это обеспечивает ионизацию пламени, повышает температуру дуги);

- используемое для плазменной сварки оборудование устанавливается на поворотные кронштейны;

- расстояние от головки до центральной области меняется, что позволяет использовать оборудование при создании кольцевых швов;

- с учетом толщины металла и нужной глубины шва оборудование может снабжаться механизмом подачи присадочной проволоки.

Как варить автоматической сваркой

Процесс состоит из нескольких этапов, первым из которых является подготовка оборудования и свариваемых деталей.

Инструменты и необходимое оборудование

Помимо сварочного агрегата, придется приобретать:

Режимы автоматической сварки

Чтобы шов получился прочным и однородным, нужно правильно настроить аппарат. При выборе режима учитывают такие факторы:

- толщину свариваемых деталей;

- геометрическую форму соединения;

- протяженность шва;

- глубину плавления кромок деталей.

Для подбора режима используют прилагаемые к инструкции таблицы.

Пошаговая инструкция

Автоматизированную электродуговую сварку ведут так:

- Осматривают оборудование. При обнаружении неисправностей к сварке металла приступают только после их устранения. При необходимости аппаратуру очищают от загрязнений. Сварку не выполняют в слишком маленьких, слабо освещенных или запыленных помещениях.

- Проверяют соответствие диаметра сопла горелки толщине проволоки. От сечения присадки зависит и выбор наконечника. При наличии брызг в сопле его тщательно очищают.

- Проверяют правильность подключения кабелей, осматривают роликовые механизмы. Эти детали не должны иметь следов грязи или ржавчины.

- Проверяют наличие флюса в бункере.

- Подготавливают детали, тщательно зачищая кромки шлифовальным кругом. Заправляют аппарат расходными материалами, устанавливают нужный режим.

- Запускают процесс сварки. Выполняют заключительную обработку шва.

Преимущества и недостатки автоматической сварки

К достоинствам автоматизации процесса относятся:

- Отсутствие необходимости длительной настройки и регулировки устройства. Использование специальных программ облегчает процесс подготовки оборудования.

- Высокая производительность. Агрегат не делает перерывов, качество его работы не зависит от профессионализма мастера.

- Уменьшение объема отходов. Количество забракованных заготовок зависит не от человеческого фактора, а от правильности настройки агрегата.

- Ровность и прочность шва. Автомат формирует однородное сварное соединение одинаковой высоты. Наплывы или прожоги появляются крайне редко.

- Экономичный расход проволоки, газа, электрической энергии.

- Возможность сварки в труднодоступных местах, замкнутых емкостях, опасных условиях (при высокой температуре или загазованности).

Недостатками автоматического оборудования считают низкую маневренность, необходимость дополнительной настройки при смене операций, высокую стоимость.

Разновидности аппаратов для сварки

Сварочные аппараты

В промышленности и быту для соединения заготовок из металла применяют различные виды сварочных аппаратов. Для этого приобретают разные типы современных агрегатов.

Классификация оборудования для сварки

Существует несколько классов устройств, отличающихся по характеристикам, предназначению и применению расходных материалов.

Прочный неразъемный шов создается термическим воздействием на кромку деталей. В образовавшуюся из расплавленного металла ванну поступает присадочный материал, повышающий свойства сопряжения.

У этого вида сварки есть несколько разновидностей :

- Дуговая – самая распространенная. Отличается широким выбором аппаратов для производства работ. В быту используют преимущественно инверторы. Полуавтоматические аппараты производят операции в среде защитного газа. Сварка в автоматическом режиме требует минимального вмешательства оператора: он лишь выбирает программу, а подбором оптимальных параметров занимается электроника.

- Газовая с горелкой и баллоном для горючей смеси.

- Электронно-лучевая. Работает на основе преобразования кинетической энергии в тепловую. . Применяется на промышленных предприятиях, обеспечивает максимальную точность обработки.

- Термитная. Использует восстановительные свойства магния. При этом выделяется большое количество тепла.

- Электрошлаковая. Работает только в автоматическом режиме.

Сварка давлением использует такие технологии:

- Точечную контактную с применением медных стержней, диаметр которых ограничивает площадь контакта.

- Соединение сопротивлением на основании закона Джоуля-Ленца. Используется тепловое воздействие электричества.

- Оплавление, изобретенное для соединения больших труб под водой. Изоляция места сварки происходит с помощью специальной камеры.

- Трение, возникающее при вращении одной или обеих свариваемых деталей, дало название одноименной методике.

Кроме того, есть сварочные инструменты и оборудование для нанесения покрытий газотермическим и вакуумным методом, а также с помощью легирования. После такой обработки повышаются качественные свойства поверхностей заготовок.

Полуавтоматические аппараты MIG и MAG

Они используются для сварки плавлением в среде защитных газов. Первый работает с аргоном, гелием и другими веществами инертной группы. Поэтому и возникло название metal inert gas welding.Технология именуется MAW – Gas metal Arc welding.

Она исключает возникновение химических реакций во время расплава металла и имеет такие преимущества:

- отсутствие ядовитых паров;

- легкий розжиг и поддержка дуги;

- малый расход проволоки;

- возможность соединения тонких деталей.

В состав аппарата входят:

- генератор тока в виде инвертора или трансформатора;

- газовый баллон с редуктором;

- кабели и шланги;

- устройство подачи электрода.

Вторая разновидность работает в углекислом газе (metal active gas welding). Он дешевле инертного, поэтому сварка получается экономичнее. Только работать можно лишь с легированными и низколегированными сталями.

Чаще всего приобретают аппараты, в которых совмещены оба вида сварки. Этим достигается эффективность и универсальность процесса.

Оборудование с трансформатором

Это самый старый вид сварочного аппарата. Однако из-за простоты устройства его до сих пор используют на предприятиях и в домашних условиях.

- сердечника;

- первичной и вторичной обмотки;

- корпуса.

На выходе образуется переменный ток. Во время сварки металл разбрызгивается во все стороны, что отрицательно сказывается на качестве шва.

Из преимуществ выделяют:

- простоту конструкции, использования и обслуживания;

- надежность;

- низкую стоимость;

- КПД до 90%.

- большие габариты и вес;

- повышенный расход электроэнергии на разогрев аппарата и дополнительный вентилятор охлаждения;

- зависимость от качества питания – снижение напряжения в сети прямо пропорционально влияет на выходной ток;

- для работы нужны навыки сварщика; новичкам сложно удержать качественную дугу.

ММА-выпрямители

В классификации сварочного оборудования такие агрегаты расположены между инверторами и трансформаторами. Имеют в составе дополнительный компонент – тиристорный или диодный выпрямительный блок. Если добавить дроссель, то можно регулировать ток и другие характеристики. Это позволяет работать даже неопытному сварщику.

К достоинствам таких сварочных аппаратов относят:

- достаточно высокое качество шва;

- доступность сварки чугуна и цветных металлов с помощью специальных электродов;

- стабильность и непрерывность дуги;

- возможность использовать устройство в домашнем хозяйстве;

- невысокую цену.

Инверторные аппараты

Среди всех типов сварочных аппаратов это самое современное оборудование, главное качество которого – простота в использовании и доступность для покупателей разного достатка.

По технологии сварочного процесса инверторы делятся на такие категории:

- ММА для ручной сварки. Работают с покрытыми электродами, небольшие и легкие, просты в обслуживании, с качественными швами. Эти достоинства позволили им стать самыми популярными для домашнего применения и установки в небольших цехах и мастерских.

- Полуавтоматы MIG и MAG, более мощные. Предназначены для использования на производственных предприятиях.

- Для сварки в инертном газе TIG. Так называется аппарат для профессиональных работ с дополнительным оборудованием и электродами (вольфрамовыми плавящимися и неплавящимися).

- Для плазменной сварки CUT. В основном предназначены для резки с высокой точностью и качеством кромки. Могут резать заготовки большой толщины.

Функционально инверторы делятся на несколько групп:

- Легкие, компактные бытовые, самые многочисленные на рынке. К их покупке нужно подходить ответственно, изучать спецификации, выбирать крупные торговые точки и производителей.

- Более дорогие профессиональные. С их помощью выполняются операции любой сложности. К их достоинствам относят надежность и долговечность даже на крупных предприятиях.

- Специализированные. Предназначены для работы с точечными и лазерными технологиями в промышленных масштабах.

Плазменное оборудование

Такой тип сварочных аппаратов быстро набирает популярность среди производственных предприятий машиностроения, судостроительных заводов, коммунальных и ремонтных служб, рекламных агентств. Этому способствуют компактность, малые энергозатраты и безопасность в работе.

Устройства бывают струйными или дуговыми.

- микроплазменные для обработки заготовок малой толщины;

- модели, работающие на средних и больших токах.

Плазма в аппарате получается при использовании воздуха, водяного пара, а также газов:

- кислорода;

- водорода;

- азота;

- аргона.

Сопло охлаждается и удаляется окалина с кромки металла с помощью газового или водяного потока. Для резки доступны материалы толщиной до 200 мм.

К преимуществам плазменных аппаратов относят:

- скорость резки и сварки;

- точность швов и резов;

- не надо покупать дополнительный баллон для газов;

- во время работы оператор находится в безопасности;

- дуга все время стабильна;

- доступность ручного и автоматического режима;

- заготовка при выполнении операции не деформируется;

- возможность работы в труднодоступном месте;

- редко ломается, прост в обслуживании.

![Плазменная сварка.]()

Оборудование для аргоновой сварки

Швы, получаемые с помощью такого аппарата, аккуратнее, чем при технологии ММА. Их не нужно зачищать, а для соединения доступно 8 видов металлов. Несмотря на то что их использование в домашнем хозяйстве ограничено, в продаже есть немало плазменных моделей, не отличающихся по функционалу от промышленных.

Составные части у них одинаковы:

- источник питания постоянного или переменного тока;

- редуктор газовый;

- горелка особой конструкции;

- осциллятор для преобразования тока в высокочастотный импульс для создания дуги.

Для аргонодуговой сварки используются неплавящиеся электроды, чаще всего вольфрамовые, с повышенным ресурсом.

Замена на новый происходит по мере выработки. Аргоновая среда позволяет обрабатывать сплавы, недоступные при других условиях из-за окисления на воздухе и образования пленки – амальгамы.

Преимущества метода TIG:

- отсутствие местного нагрева не допускает деформации заготовки;

- из-за малой толщины электрода швы получаются узкими, герметичными и аккуратными;

- возможно применение присадки;

- не образуется шлаковая корка;

- не нужна последующая механическая обработка места соединения;

- допускается сваривать цветные металлы и нержавеющую сталь;

- не образуется окалина, прилипающая к поверхности детали.

- работает медленнее чем MIG;

- из-за широкой горелки нельзя работать в труднодоступных местах;

- сопло из керамики ограничивает обзор;

- для получения качественного шва нужен навык работы;

- постоянно занята вторая рука – подает присадку, которая быстро заканчивается из-за малой длины (большую неудобно держать);

- высокая стоимость электродов из вольфрама;

- расходы на покупку аргона;

- невозможность работы при сильном ветре из-за незащищенности деталей (при сдувании аргона сварочная ванна остается без защиты).

Точечный сварочный аппарат

Они бывают переносным, удобными для дома, и стационарными, устанавливаемыми преимущественно на заводах. Кроме того, оборудование может предназначаться для односторонней (в виде пистолета и шланга, с обратным молотком) и двухсторонней сварки, предназначенной для соединения листов металла внахлест. Она востребована в автосервисе для кузовного ремонта.

Преимущества такой технологии следующие:

- низкие расходы на электричество и расходные материалы;

- высокую эффективность;

- не нужен опытный сварщик;

- не прожигает детали толщиной 0,5-1,0 мм.

Исходя из того, какие бывают типы сварочных аппаратов, выбирают модель, которая будет отвечать всем требованиям покупателя.

Читайте также: