Вспомогательные операции при сварке

Обновлено: 25.04.2024

Оборудование для механизации вспомогательных операций при выполнении сварочных работ можно подразделить на две группы:

- для установки и перемещения свариваемых изделий (универсальные вращатели, вращатели горизонтальные, вертикальные и роликовые; кантователи);

-для установки и перемещения сварочных аппаратов (сварочные колонны, порталы) и сварщиков (площадки сварщиков, лифты).

Универсальные сварочные вращатели предназначены для вращения свариваемого изделия со сварочной скоростью при механизированной и ручной дуговой сварке кольцевых швов, а также для установки изделия на маршевой скорости в удобное для сварки положение.

Схема и общий вид универсального сварочного вращателя приведены на рис. 4.15.

Горизонтальные сварочные вращатели выполняют те же функции, что и универсальные, но только при расположении оси вращения в горизонтальной плоскости (рис. 4.16).

Роликовые сварочные вращатели предназначены для вращения цилиндрических изделий со сварочной скоростью при механизированной и автоматизированной сварке кольцевых швов, а также для установки изделий на маршевой скорости в удобное для сварки положение (рис. 4.17).

Рис. 4.15. Схема (а) и общий вид (б) универсального сварочного вращателя

Рис. 4.16. Схема (а) и общий вид (б) вращателя сварочного горизонтального двухстоечного: 1 - передняя приводная стойка; 2 - задняя поддерживающая стойка

Сварочные кантователи предназначены для поворота свариваемого изделия вокруг горизонтальной оси в удобное для сварки положение. Их применяют также для поворота изделия вокруг горизонтальной оси при сборочных операциях, при зачистке сварных швов и других отделочных операциях, когда требуется периодический поворот изделия на неопределенный угол в благоприятное для обработки положение. Некоторые схемы кантователей привелены на рис. 4.18.

— центровые, поворачивающие изделие вокруг оси, которая проходит через изделие (рис. 4.18, о);

— рычажные, поворачивающие изделие вокруг оси, которая проходит вне изделия (рис. 4.18, б);

— цепные, поворачивающие изделие вокруг оси, проходящей через изделие, с помощью гибкой тяги на которую кладут изделие

— кольцевые, поворачивающие изделие вокруг оси с помощью разъёмного кольца, охватывающего изделие (рис. 4.18, г).

Рис. 4.19. Сварочные колонны для самоходного (а) и подвесного (6) сварочных автоматов:

Рис. 4.20. Общий вид колонны с универсальным вращателем

Рис. 4.22. Схема (а) и общий вид (б) универсальной установки для дуговой сварки, собранной из унифицированного механизированного оборудования

Колонны для сварочных автоматов предназначены: для установки и перемещения либо самоходных, либо подвесных (несамоходных) сварочных автоматов (рис. 4.19). Первые применяются для сварки кольцевых и прямолинейных продольных швов, вторые - только для кольцевых швов.

Колонны могут быть снабжены фильтровентиляционными агрегатами для отсоса вредных веществ из зоны сварки и использованы при работе с универсальными, вертикальными, горизонтальными и роликовыми вращателями (рис. 4.20).

К оборудованию для перемещения сварщика относительно изделия относятся различного рода подъёмные и подъёмно-выдвижные площадки (балконы) с механизированным приводом дистанционного управления (рис. 4.21). При электрошлаковой сварке барабанов, котлов и других крупногабаритных изделий требуется перемещение сварщиков по вертикали на несколько метров. В этих случаях в процессе сварки применяют специальные лифты.

На рис. 4.22 приведена схема установки для дуговой сварки под флюсом, собранной из унифицированного механизированного оборудования. Эта установка с рабочим балконом предназначена для сварки резервуаров внешними продольными и кольцевыми швами. Возможность комбинации этой установки с четырьмя роликовыми вращателями обеспечивает высокую степень её загрузки. При дуговой сварке под флюсом кольцевыми швами на балконе можно устанавливать и перемещать сварочную головку на расстояние 2,5 м с целью точного позиционирования.

Существенное повышение производительности достигается при оснащении установки двумя сварочными головками и системой автоматического слежения за стыком. Установку можно оборудовать видеосистемой наблюдения за процессом сварки, и тогда она будет обслуживаться одним оператором.

Основные операции сварочного производства

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварочное производство — это комплекс технологических различных операций по изготовлению сварной конструкции в законченном виде.

Комплекс состоит из следующих операций:

1 — заготовительные (в том числе с дробе- или песко-очисткой);

2 — сборочные;

3 — сварочные;

4 — отделочные;

5 — вспомогательные;

6 — контрольные.

Каждая из перечисленных операций содержит определенный вид работ.

Заготовительные операции предусматривают изготовление заготовок и готовых деталей для сварных узлов различными способами.

Резка механическая и рубка — выполняются на листовых и комбинированных ножницах.

Резка заготовок термическим способом осуществляется ручной и машинной кислородной и плазменно-дуговой резкой.

Пробивку отверстий, гибку деталей и вырубку уступов производят на механических прессах в специальных штампах; гибку — в штампах или гибочных станках.

Правка заготовок, полос, листов выполняется на вальцах, механических и гидравлических прессах.

Зачистку заусенцев, окалины, ржавчины делают в галтовочных барабанах, либо дробеочисткой, а иногда — вручную.

Часто заготовки проходят различные виды механической обработки — точение, строгание, сверление, фрезерование, когда это требуется по чертежу. Заготовки часто подвергаются правке (рихтовке) на гидравлических прессах и механических — фрикционных.

При холодной гибке необходимо соблюдать условие, когда внутренний радиус гиба R≥25Sлиста (или R/S≥25),чтобы не было трещин.

Сборочная операция — предусматривает сборку и прихватку деталей перед сваркой. В процессе сборки детали закрепляют прижимами в приспособлениях, стендах, а иногда устанавливают вручную по разметке перед прихваткой.

Назначение приспособлений — обеспечивать быструю и точную сборку, стыковку элементов с удобством прихватки и последующей сварки с максимальным количеством сварки в нижнем положении.

В производстве чем больше серия изготовляемых деталей, тем выше степень механизации сварочных операций.

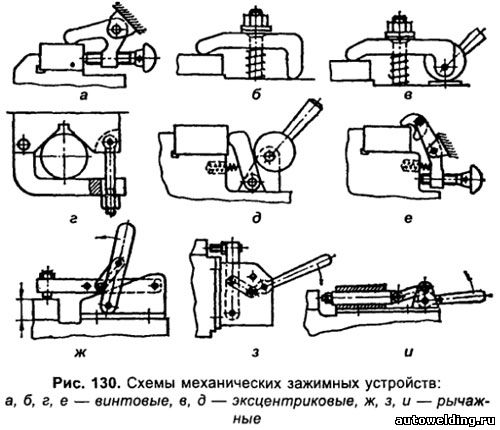

Универсальные приспособления бывают переносные и стационарные. Элементы прижима заготовок в приспособлениях перед прихваткой применяют различные: рычажные, эксцентриковые, клиновые, стяжки, струбцины, пневмо- и гидравлические прижимы.

Стационарные приспособления — по функциональному назначению бывают самые различные, но они также имеют определенные виды прижимов.

Операции сборки под сварку зачастую не представляют особых технических трудностей, но порядок и количество прихваток, а также их размеры влияют на качество сварной конструкции.

Прихватки должны быть длиной не более 20 мм, сечением 0,5 от сечения будущего шва и только в перекрываемых участках шва. Сварочный ток при прихватках должен быть выше сварочного на 20%, чтобы обеспечивался четкий провар при прихватке. Прихватки нужно выполнять «вразброс» — по логике ожидаемых деформаций и внутренних напряжений.

Сварочные операции — выполняются вручную электродами, полуавтоматической и автоматической сваркой — в зависимости от условий работы, конструктивных особенностей изделия. Для удобства и облегчения сварочных работ промышленностью выпускается много наименований вспомогательного сварочного оборудования, различного по назначению, и возможностям и грузоподъемности.

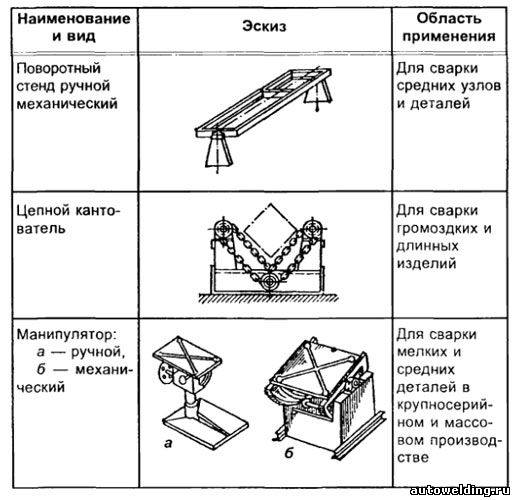

Позиционеры, кантователи различные (в том числе цепные) только поворачивают изделия в нужное положение.

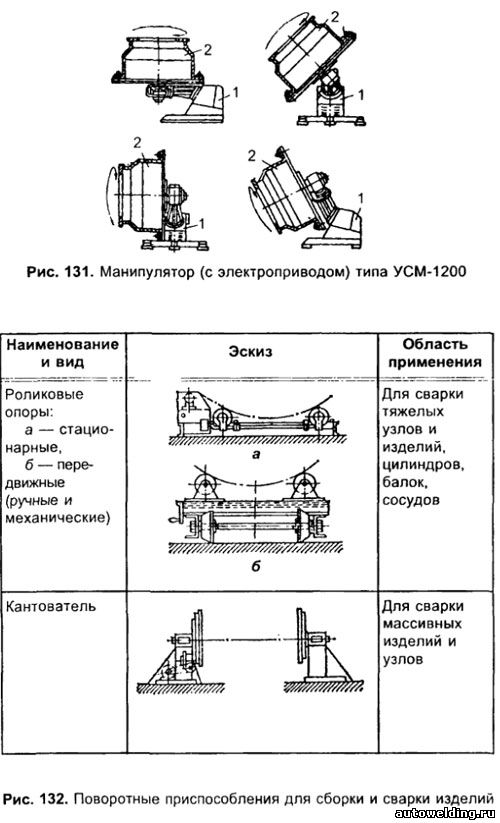

Манипуляторы обеспечивают различный угол наклона изделия и поворота его в нужную позицию, регулируемую (сварочную) скорость вращения планшайбы (стола), а также маршевую скорость — для ускоренного поворота — вращения закрепленного на планшайбе сварного узла. Все вращатели, манипуляторы и позиционеры имеют электропривод с редукторной группой.

Грузоподъемность манипуляторов от 60 кг до 8,0 т (десять различных типов). Манипуляторы специального изготовления — до 100 т. Позиционеры имеют грузоподъемность от 0,5 до 4 т и обеспечивают только маршевую скорость при установке узла в удобном для сварки положении.

Кантователи обычно применяются для поворота нецилиндрических изделий вокруг оси. В зависимости от веса сварного узла они бывают с ручным и электроприводами.

В серийном производстве часто применяются кондукторы сварочные для некрупных узлов, в которых производится сборка, зажим деталей, затем — сварка в зажатом состоянии.

Основой приспособлений является жесткое основание со стойками, на которые устанавливаются прижимы, прихваты и т. д.

Сварочное производство подразделяется на следующие виды: единичное, мелкосерийное, серийное, крупносерийное.

При серийном производстве — специальные поточные линии с отдельно расположенными рабочими местами и иногда связанными между собой транспортными средствами. Ритмичность линии обеспечивается за счет накопителей и промежуточных складов. Широко применяются высокопроизводительные приспособления, полуавтоматы и автоматы для сварки. Примером такой линии может быть линия по производству пропановых баллонов с автоматической сваркой под флюсом стали толщиной 3 мм на остающейся подкладке.

Крупносерийное производство, например, сборка, сварка кузовов автомобилей, дисков автомобильных колес грузовиков, производство сварных труб большого диаметра, бытовых титанов, огнетушителей, различных сварных узлов автотракторного производства. Этот вид производства оснащен и механизирован более совершенными средствами сборки и сварки.

Общее правило для процесса сварки — это равномерное теплораспределение (тепловложение) от дуги по всему сварному узлу небольшими дозами, а значит, грамотная очередность и протяженность наложения всех швов, и по возможности большая скорость сварки, хотя и сечение шва будет невелико. Наложением последующих слоев катет шва доводят до размера. При большой скорости сварки меньше погонная энергия, величина которой влияет на деформации и внутренние напряжения, а также лучше структура шва (мелкое зерно).

Многослойная сварка неширокими швами значительно улучшает сварное соединение по многим причинам. Эта рекомендация проверена автором на производстве при сварке различных нагруженных узлов из ограниченно свариваемых сталей без применения подогрева и отжига.

Отделочные операции предусматривают различные виды зачистки, а также иногда термическую обработку — отжиг после сварки, механическая обработка узла и т. д.Вспомогательные операции — это работы по наладке оборудования, аппаратуры, доставке различных сварочных материалов, транспортно-складские работы, очистка с перемоткой сварочной проволоки и другие подобные работы, связанные со сварочным производством.

Контрольные операции включают в себя входной контроль материалов, контроль качества заготовок, деталей, идущих на сборку-сварку, контроль состояния аппаратуры и оборудования, контроль сборки под сварку и сварки и контроль окончательно готового сварного узла, изделия.

Сборочно-сварочные операции и проектирование приспособлений

Сборочная операция при изготовлении сварных конструкций имеет целью обеспечение правильного взаимного расположения и закрепления деталей собираемого изделия. Сборку можно производить на плите, стеллаже, стенде или в специальном приспособлении. В условиях индивидуального производства расположение деталей в узле нередко задается разметкой; для их фиксации используют струбцины, планки, скобы с клиньями и другие простейшие универсальные приспособления.

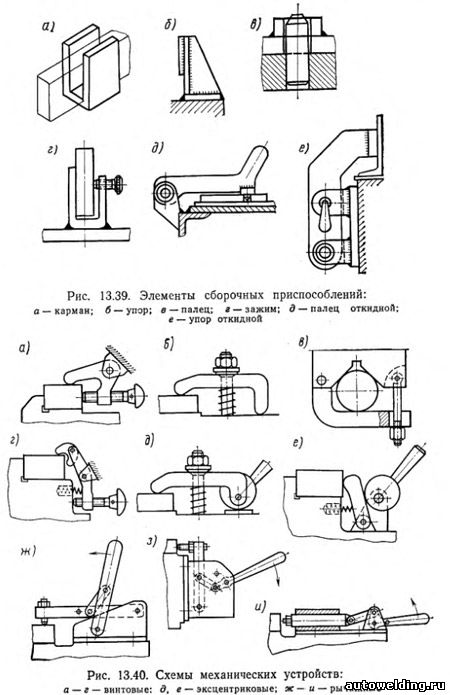

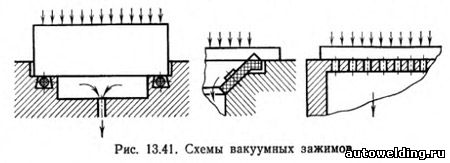

Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. Основой сборочного приспособления является жесткий каркасс с упорами, фиксаторами и прижимами (рис. 13.39). При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы (рис. 13.40) просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, пневмогидравлических, магнитных или вакуумных (рис. 13.41) прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах. Широкое применение получили пневматические прижимы, приводимые в действие сжатым воздухом малого давления

Фиксация собранных деталей чаще всего осуществляется на прихватках. В таком виде собранный узел должен обладать такой жесткостью и прочностью, какая необходима при извлечении его из сборочного приспособления и транспортировке к месту сварки, а также для уменьшения сварочных деформаций. При назначении размеров и расположения прихваток учитывают еще и необходимость предотвращения их вредного влияния на качество выполнения сварных соединений я работоспособность конструкции. Поэтому прихватки должны иметь небольшие размеры поперечного сечения и располагаться в местах, где они полностью будут переварены при укладке основных швов. Если же прихватки накладывают в местах, где швы проектом не предусмотрены, то после сварки такие прихватки следует удалить, а поверхности — тщательно зачистить. При использовании сборочно-сварочных приспособлений сварку выполняют после сборки, не вынимая изделия из приспособления, поэтому в ряде случаев можно обходиться без прихваток.

Последовательность выполнения сборочных и сварочных операций может быть различной: 1) сварку производят после полного завершения сборки; 2) сборку и сварку выполняют попеременно, например при изготовлении конструкции путем наращивания отдельных элементов; 3) общей сборке и сварке конструкции предшествует сборка и сварка подузлов и узлов. Последовательность операций устанавливают в зависимости от характера производства, типа конструкции, ее габаритов и требуемой точности размеров и формы.

При выполнении тех или иных швов положение изделия в процессе сварки приходится изменять. Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Приспособления могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью, равной скорости сварки, или включают элементы, направляющие движение сварочной головки. Использование того или иного типа сборочно-сварочной оснастки определяется конструкцией изделия, принятой технологией изготовления и программой выпуска.

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производства. Такие приспособления изготовляются централизованно и могут быть приобретены в готовом виде.

Для изготовления изделий при крупносерийном и массовом их производстве разрабатывают специальные приспособления, предназначенные для использования на отдельных операциях.

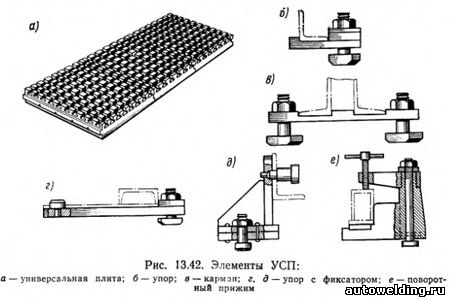

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с продольными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т. п. (рис. 13.42). Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления. Сборщик отбирает необходимые элементы оснастки и по схеме устанавливает и закрепляет их на плите. После окончания сборки требуемого числа изделий приспособление разбирают, а его элементы отправляют на склад.

Перечень необходимых сборочно-сварочных приспособлений составляется в процессе проектирования технологии изготовления сварной конструкции. При этом решается вопрос, какие из приспособлений могут использоваться в готовом виде, а какие необходимо дополнительно разработать и изготовить. Так как обычно применение приспособлений имеет целью не только улучшить качество выпускаемых изделий и повысить производительность труда, но жения базовых размеров ограничены в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет следует производить для наиболее неблагоприятного положения с учетом усилий от механизма вращения. В сборочном приспособлении усадочные силы от прихваток малы и в расчетах на прочность ими можно пренебречь. Перемещения от прихваток также невелики, но они могут вызвать заклинивание собранного узла в приспособлении. Поэтому следует исключить возможность заклинивания.

2. Многие сборочно-сварочные или сварочные приспособления не предназначены для уменьшения деформаций от сварки и не испытывают каких-либо существенных воздействий со стороны деталей в процессе и после сварки. Для них необходимо лишь предусмотреть возможность вынуть изделие из приспособления, если после сварки деталь утратила первоначальную форму.

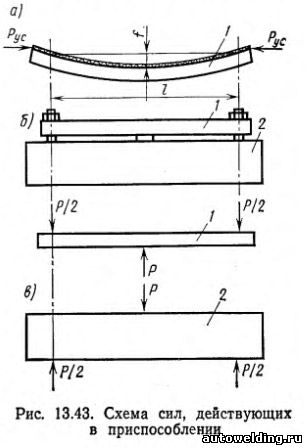

3. Часть приспособлений не предназначена для борьбы с деформациями, но в силу своих конструктивных особенностей испытывает силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его свободного деформирования. Затем в местах тех контактов изделия с приспособлением, которые препятствуют перемещениям, необходимо приложить к изделию и к приспособлению равные по значению и противоположно направленные силы и (или) моменты. Найти силы и моменты в местах контактов из условия, что сумма абсолютных величин перемещений приспособления и изделия от этих сил и моментов равна перемещениям изделия от сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления. На рис. 13.43,а для примера показана алюминиевая полоса 1 (балка), на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине l. Если балка 1 закреплена в стальном приспособлении 2 (рис. 13.43, б), в средней части возникнет сила Р, а по концам — Р/2 (рис. 13.43,в). Перемещение средней точки приспособления составит fпр=Рl 3 /(EстIпр), а в балке — fб = Рl 3 /(EалIб). Из условия f=fпр+fб можно определить Р, если известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления Iпр и балки Iб.

4, Некоторые приспособления предназначены для уменьшения сварочных деформаций изделия. Следует, однако, иметь в виду, что предотвратить продольное или поперечное сокращение зоны сварного соединения обычно не удается из-за огромных сил, возникающих в приспособлении в этом случае. Соответственно расчетная масса приспособления оказывается неразумно большой. Можно предотвратить изгиб, выход из плоскости. Здесь могут быть следующие расчетные варианты:

а) приспособление предназначено для жесткой фиксации деталей при сварке; предварительная деформация изделия перед сваркой не предусматривается. Если приспособление предназначено для уменьшения временных перемещений, но не исключена возможность остывания изделия в приспособлении, то его следует рассчитывать как рассмотрено выше;

б) приспособление предназначено для предварительного упругого изгиба изделия с целью некоторой или полной компенсации последующих сварочных деформаций. Возникающие в приспособлении силы и моменты складываются из:

— силовых воздействий на изделие при его предварительном деформировании; они определяются обычным путем по значению предварительного изгиба изделия и его жесткости;

— силовых факторов, которые появляются дополнительно вследствие усадки; так как точное определение их крайне сложно, то, с некоторым запасом их можно находить по описанной в п. 3 методике, исходя из значений перемещений изделия от сварки;

в) приспособление предназначено для предварительного пластического изгиба изделия с целью компенсации последующих сварочных деформаций. Расчетными для приспособления являются силы и моменты, за счет которых достигается пластический изгиб изделия. Если пластически деформируются отдельные маложесткие части изделия и силы, необходимые для пластической деформации этих деталей, сравнительно невелики, то ими можно пренебречь и в качестве расчетных принимать силы и моменты, вызываемые перемещениями изделия при сварке, как рассмотрено в п .3.

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термической обработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к невыправленному изделию, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций"

Автоматизация ремонта подвижного состава - Вспомогательные операции при сварке и наплавке

ГЛАВА VI

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СВАРОЧНЫХ РАБОТ ПРИ РЕМОНТЕ ПОДВИЖНОГО СОСТАВА

§ 1. Вспомогательные операции при сварке и наплавке

Современный этап развития сварочной техники характеризуется массовым переходом от локальной механизации отдельных сварочных операций к комплексной механизации и автоматизации всего сборочно-сварочного процесса, включающего в себя сварочные, транспортные и вспомогательные операции.

Во всех сборочно-сварочных установках, внедренных при ремонте подвижного состава, применяются универсальные сварочные автоматы и полуавтоматы. В этих установках сборочные и вспомогательные работы при восстановлении и ремонте деталей подвижного состава механизированы за счет применения манипуляторов, вращателей, кантователей и стендов. Сварочные манипуляторы обеспечивают вращение изделий с необходимой рабочей скоростью сварки либо с рабочей и маршевой скоростью при различных углах наклона оси вращения изделия.

Сварочные манипуляторы бывают универсальные и специальные. К универсальным относятся: а) манипуляторы УСМ- 500, УСМ-1200, УСМ-3000, УСМ-5000, УСМ-10000 с дистанционным управлением, обеспечивающие плавное регулирование рабочей скорости сварки в большом диапазоне, а также механизированный наклон и подъем свариваемых изделий; б) манипуляторы Т25м, MAC-2, Т2 и М-639 более простой конструкции, не обеспечивающие, как правило, подъема изделия, плавного регулирования рабочей скорости и не имеющие механизированного наклона стола. Последние находят широкое применение при небольшой номенклатуре свариваемых изделий.

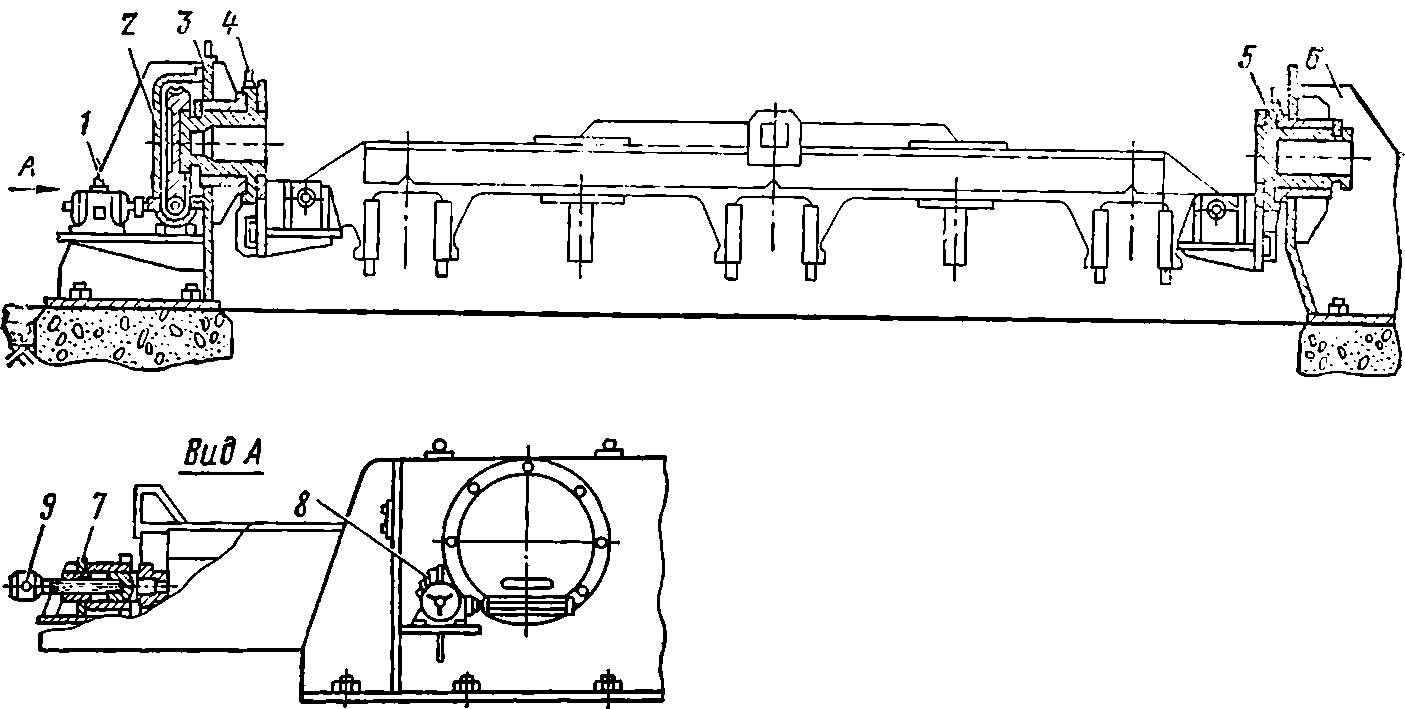

Так, на полуавтоматической установке для наплавки горловин остовов тяговых электродвигателей (см. § 2 настоящей главы) применен манипулятор УСМ-5000 (рис. 149), имеющий станину, подъемный корпус и поворотный стол с планшайбой 4, на которой укрепляют свариваемое изделие. Планшайба манипулятора вращается от электродвигателя постоянного тока через двухступенчатый червячный редуктор 3. Двигатель 1 питается от электромашинного усилителя 5. Скорость вращения может плавно регулироваться потенциометром, смонтированным на пульте управления манипулятора. Наклон стола осуществляется от электродвигателя 6 через клиноременную передачу 7, червячный редуктор 3, цилиндрические зубчатые колеса 9 и два зубчатых сектора 2; подъем стола с планшайбой 4 — от гидравлического привода с шарнирно закрепленными гидравлическими цилиндрами 10.

Рис. 149. Кинематическая схема манипулятора УСМ-5000: а — механизм вращения и наклона стола; б — механизм подъема стола

Манипуляторы-позиционеры предназначены для установки изделий в удобное для сборки и сварки положение. Для этой цели они имеют механизмы поворота изделий в двух взаимно перпендикулярных плоскостях. Примером специального манипулятора может служить манипулятор-позиционер, применяемый для сварки блоков дизелей на тепловозостроительных заводах.

Рис. 150. Кинематическая схема манипулятора-позиционера

Рис. 151. Кинематическая схема вращателя с наклонной осью

Манипулятор-позиционер (рис. 150) состоит из двух основных агрегатов: опорной поворотной платформы 1 с приводом 2, осуществляющим наклон платформы, и вращающегося кольцевого кантователя с механизмом поворота 5. Поворотная платформа сварной конструкции корытообразной формы, опирается на четыре роликовых узла 3, из которых два одновременно являются звездочками, передающими вращение на цевочную часть изделия с рабочей скоростью сварки либо с рабочей и маршевой скоростью вокруг одной оси (в отличие от манипуляторов, у которых изделие может вращаться вокруг нескольких осей, минимум двух).

На рис. 151 представлена кинематическая схема вращателя с наклонной осью вращения и бесступенчатым изменением скорости при автоматической сварке. Вращение планшайбе 1, на которой закреплена деталь, передается от электродвигателя 6 через клиноременную передачу 5, фрикционный вариатор 4. обеспечивающий бесступенчатое регулирование скорости сварки, двухступенчатый червячный редуктор 3 и конические зубчатые колеса 2.

Кантователи предназначены для поворота и установки изделия в удобное для сварки положение. Рабочей скорости вращения они не имеют. Кантователи, применяемые в различных отраслях промышленности и при ремонте подвижного состава, разделяются на двухстоечные (ручные и механизированные), одностоечные, цепные и кольцевые.

При ремонте подвижного состава наиболее широко применяют двухстоечные и кольцевые кантователи. Двухстоечные кантователи приняты для сварки рам тележек и рамы дизеля 2Д100, а также при сборочных работах (поворачивание блока дизеля 2Д100). Кольцевые кантователи применяют для сборки дизеля 2Д100 и для наплавки блоков этих же дизелей в среде углекислого газа.

Рис. 152. Кантователь для сварки рам тележек

Двухстоечный кантователь для сварки рам тележек тепловоза ТЭЗ показан на рис. 152. Ведущая 3 и ведомая 6 стенки смонтированы на тумбах-фундаментах. Наплавляемая рама тележки закреплена к поворотным осям 4 и 5 прижимными болтами 9, установленными в кронштейнах 7. Ведущая ось вращается от электродвигателя 1 через два червячных редуктора 2 и 8.

Роликовые стенды предназначены для поворота главным образом длинных цилиндрических изделий в удобное для сборки и сварки положение и для вращения их с рабочей скоростью в процессе сварки. Вращение осуществляется благодаря сцеплению приводных опорных роликов с изделием.

Механизация и автоматизация сварочного производства

Механизация и автоматизация существенно различаются по своему содержанию, но в то же время имеют тесную взаимосвязь. Автоматизировать можно только высокомеханизированный процесс. Поэтому автоматизация и рассматривается как высшая степень механизации.

Механизация и автоматизация может быть частичной и комплексной. Частичная механизация и автоматизация охватывает часть производственного процесса, т.е. В этом случае речь идет об отдельных операциях. При комплексном решении весь производственный процесс выполняется с помощью машин и механизмов, установленных в порядке последовательности выполнения операций в соответствии с технологическим маршрутом. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев - и их отделке.

При решении вопросов механизации и автоматизации в сварочном производстве в первую очередь внимание уделяется сборочно-сварочным работам, которые во многом определяют качество изготовления изделий.

Механизация сборочных работ. Сборка под сварку включает в себя технологические операции, обеспечивающие с соблюдением установленных требований подлежащим сварке деталям необходимое взаиморасположение, заданное чертежом, с закреплением их специальными приспособлениями или прихватками. В зависимости от вида производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям и в приспособлениях. Решения вопросов механизации и автоматизации сборочных работ можно достигнуть путем применения специальных сборочных приспособлений. Такие приспособления создаются комбинацией по заданной схеме отдельных элементов (базирующих, прижимов,.распорных устройств и др.) с их приводами и элементами управления на общем основании, работающих в соответствии со схемой собираемости изделий. В зависимости от конфигурации собираемых изделий и назначения сборочные приспособления можно разделить на группы.

Сборочные стенды - приспособления с одной, чаще горизонтальной, базовой поверхностью, предназначенные для сборки крупногабаритных изделий. Они имеют неподвижное основание с размещенными на нем установочными и прижимными элементами. Для обслуживания приспособления могут оборудоваться специальными передвижными или переносными устройствами - порталами, катучими балками, перемещающимися площадками и т.п.

Сборочные стапели применяются в тех случаях, когда крупногабаритные изделия имеют сложную объемную конструкцию с расположением деталей в различных пространственных положениях. Базирующие и прижимные элементы крепятся в различных плоскостях, а основания имеют сложную конфигурацию, по форме и размерам соответствующую изделию.

Сборочные кондукторы - приспособления типа стенда или стапеля, состоящие из жесткого основания плоской или пространственной формы с размещенными на нем установочными и прижимными устройствами, обеспечивающими заданное расположение деталей изделия. При использовании таких приспособлений точность сборочных размеров в изделии обеспечивается за счет точности самого приспособления. Поэтому они отличаются повышенной точностью и жесткостью и чаще всего используются для некрупных изделий.

Переносные универсальные сборочные приспособления - стяжки, струбцины, распорные устройства и др., применяемые для сборки разнообразных по форме изделий. В основном их используют в единичном, мелкосерийном производстве, на монтаже и в строительстве.

Для механизации приспособлений их элементы (прижимы, распоры и т.п.) оснащают специальными быстродействующими приводами (гидравлическими, пневматическими, электрическими), приведение в действие которых осуществляется по командам человека или автоматическими устройствами.

Механизация сварочных работ. Оборудование для механизации сварочных работ можно разделить на две группы: оборудование для закрепления и перемещения свариваемых изделий; оборудование для установки и перемещения сварочных аппаратов относительно изделия и передвижения сварщиков.

Оборудование для закрепления и перемещения свариваемых изделий служит для закрепления и размещения изготовляемых изделий в наиболее удобных положениях для выполнения сварки. Основными разновидностями такого оснащения являются манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды, поворотные столы и др.

Манипуляторы предназначены для установки изделия в удобное для сварки положение и вращения его вокруг горизонтальной или вертикальной оси со скоростью сварки при выполнении механизированной или автоматической дуговой сварки.

Позиционеры используют для поворота изделий с целью установки их в удобное для сварки положение. В отличие от манипуляторов они не имеют рабочей скорости в процессе сварки.

Кантователи предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси. Во время сварки они, так же как и позиционеры, неподвижны.

Вращатели предназначены для закрепления изделия в постоянно заданном положении и вращения его со скоростью сварки при выполнении швов. Они бывают с вертикальной, горизонтальной или наклонной осью вращения.

Роликовый сварочный стенд: 1 - электродвигатель, 2 - сменные зубчатые колеса, 3 - редуктор, 4, 5 - приводная и холостая роликоопоры, 6 - рама, 7 - электромагнит

Роликовые стенды предназначены для вращения изделий типа тел вращения при выполнении кольцевых швов, а также для. установки таких изделий при выполнении продольных швов по образующей изделия. Они состоят из унифицированных узлов - ходовых роликоопор и приводов, установленных на общем основании.

Консольные колонны для сварочных автоматов: 1 - колонна, 2 - консоль, 3 - сварочная головка, 4 - изделие

Оборудование для установки и перемещения сварочных аппаратов включает различные типы специализированных колонн и тележек. Колонны различают двух типов: для установки несамоходных и самоходных сварочных автоматов. Первые предназначены для выполнения только кольцевых и круговых швов, вторые позволяют выполнять также и прямолинейные швы. Большинство колонн являются поворотными, что дает возможность отводить сварочный аппарат в сторону и устанавливать свободно изделие каким-либо подъемным устройством.

Тележки для сварочных аппаратов применяют для выполнения как кольцевых; так и продольных швов. По всей конструкции они делятся на велосипедные, глагольные и портальные. Такие тележки могут перемещаться с установочной или скоростью сварки при выполнении прямолинейных или кольцевых швов.

Передвижные площадки для сварщика: а - с передвижением вдоль фронта работ, б - с передвижением поперек фронта работ, в - шарнирно-рычажная, г - координатная

К оборудованию для перемещения сварщика относительно изделия относятся различного рода подъемные и подъемно-выдвижные площадки с механизированным приводом дистанционного управления.

с частичной механизацией, при которой используется ручная и механизированная сварка, а остальные процессы производственного цикла (раскрой металла, резка, сборка и др.) выполняются вручную;

с комплексной механизацией, когда механизированы несколько операций, например применяются механизированная резка и сварка, а также и другие вспомогательные действия для их выполнения;

с частичной автоматизацией, при которой основные процессы (сварка, резка) автоматизированы, а остальные работы (заготовка, сборка и др.) выполняются с применением механизированного инструмента и приспособлений с использованием ручного труда.

Высшим типом являются поточные линии с комплексной автоматизацией. Автоматическая сборочно-сварочная линия представляет собой комплекс оборудования, выполняющего без непосредственного участия человека в определенной технологической последовательности и с определенным тактом все операции технологического маршрута. Примером автоматической линии могут служить сборочно-сварочные автоматические линии для производства сварных труб большого диаметра со спиральным швом, на которых с помощью автоматов под наблюдением небольшого количества операторов осуществляются все операции по изготовлению труб из стальной ленты.

Особое значение в автоматизации сварочного производства имеет оснащение его оборудованием с программным управлением. Например, на газорезательной машине «Кристалл» с программным управлением можно вырезать заготовки деталей из стальных листов толщиной до 100 мм. Машина управляется автоматически по заданной программе. Применение сварочного оборудования с программным управлением экономически оправдано в условиях массового и крупносерийного производства.

В сварочном производстве используют сборочно-сварочные линии с различной степенью механизации и автоматизации оборудования и применяемой оснастки с учетом вида производства для многих разновидностей сварных изделий - для сборки и сварки полотнищ крупногабаритных резервуаров, изготовления обечаек, труб, балок и др.

Промышленные роботы для сварки. Промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Промышленный робот является универсальной технологической системой для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности. Под действием автоматической системы управления робота его манипуляторы совершают движения, подобные движениям рук человека в процессе работы. Работа автоматической руки похожа на работу человеческой руки со своими гибкими соединениями в локте, плече и запястье. Отличительным признаком промышленного робота от других видов роботов является его применение в производственном процессе.

Промышленный робот, обладая большими силовыми возможностями, позволяет освободить человека от монотонного, тяжелого, утомительного, а иногда и вредного или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Роботы могут действовать с любой позиции и на любом уровне в пространстве. Современный промышленный робот для сварки может быть определен как манипуляционная система, оснащенная техническими средствами ведения сварочного процесса, с программным управлением координатами сварочного инструмента и изделия и параметрами сварочного режима. Сварочный робот состоит из собственно робота и пульта управления. Робот имеет подвижную руку с захватом, которые обладают свободой пространственных перемещений, в какой-то степени имитируя руку человека. В захвате закрепляется инструмент (сварочная горелка). Большинство сварочных роботов имеют 3 - 5 возможных движений в пространстве (степеней свободы). Комбинирование этих движений позволяет устанавливать сварочную горелку в любых положениях и перемещать ее в любых направлениях в пределах зоны действия робота.

При дуговой сварке в ряде случаев целесообразно разделять функции между манипулятором (роботом), служащим для перемещения сварочного инструмента, и манипулятором, служащим для перемещения свариваемого изделия. При этом оба устройства работают совместно, связанно, по единой программе. Такой прием позволяет упростить кинематическую схему и снизить число потребных степеней свободы самого робота. Программа, по которой сварочный робот выполняет свои движения, заранее вводится в его запоминающее устройство.

Одним из основных преимуществ роботов наряду с автоматизацией процесса является возможность легкой и быстрой смены программы в зависимости от смены свариваемого изделия.

В настоящее время в промышленности используют роботы первого поколения, работающие по жесткой программе. Существенным недостатком роботов первого поколения является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве робота. В настоящее время созданы роботы второго поколения с системами обратной связи, с помощью которых рабочая программа и манипуляции робота автоматически корректируются при изменении положения изделия или его отдельных элементов. Управление таких роботов снабжено микропроцессорной вычислительной техникой.

Наряду с совершенствованием обычных промышленных роботов создаются специальные, действующие в экстремальных (сложных, труднодоступных, опасных для человека) условиях.

Читайте также: