При какой температуре сталь теряет прочность

Обновлено: 03.05.2024

Имеется документ: Министерство внутренних дел российской федерации. Всероссийский ордена «Знак почёта» научно-исследовательский институт противопожарной обороны. Определение теплоизолирующих свойств огнезащитных покрытий по металлу. Методика. Москва 1998.

Там есть такое:

| 2. СУЩНОСТЬ МЕТОДА Заключается в определении времени прогрева необогреваемой стороны образца до критической температуры (для стали - 500 °С) в процессе испытаний, которые проводятся по температурному режиму, заданному в соответствии с таблицей. |

| 1.1 Настоящие правила следует соблюдать при проектировании стальных строительных конструкций зданий и сооружений различного назначения, работающих при температуре не выше 100 °С и не ниже минус 60 °С. |

| Огнестойкость конструкций характеризует степень их пожарной безопасности. Металлические конструкции имеют сравнительно низкий предел огнестойкости. При высоких температурах (для стали 600 °С, для алюминиевых сплавов 300 °С) металл конструкции теряет свою несущую способность. |

| У стали при температуре 200 °С начинает уменьшаться модуль упругости, а при температуре 600 °С сталь полностью переходит в пластическое состояние. |

Вопрос: почему температура обозначенная в Методике как критичная, значительно выше температуры, при которой обеспечивается нормальная работа стальных конструкций?

Т. е. в условия пожара при использовании огнезащитных покрытий фактически предполагается, что разрушение конструкции произойдёт при 500 °С, хотя очевидно, что это должно произойти значительно раньше, особенно для конструкций высокой загруженностью.

По этому поводу встречал мнение о необходимости введения некоего коэффициента условий работы 0,8 (взят вроде бы "с потолка") для конструкций защищаемых огнезащитными покрытиями.

Потому что во время пожара держать сталь в температуре до 200 градусов невероятно дорого и неоправдано? Я думаю, и цифра в 500 градусов более-менее с потолка.

- разве? "Всероссийский ордена «Знак почёта» научно-исследовательский институт противопожарной обороны" - там с потолка цифры берут?

не стоит смешивать в одну бутылку нормальную работу при 100 градусах (десятилетиями) и "чтоб не упало, пока все не убежали"

они и должны быть "далековато".

100 градусов - нормальная эксплуатация конструкций.

500 градусов - все упало.

400 градусов между ними - процесс перехода в состояние "ох, мать. ".

а огнезащита обеспечивает время, за которое конструкции не должны нагреться от 100 до 500 градусов.

Бармаглотище, ну это все вилами на воде и с потолка. Книжки из Илюхиного поста говорят, что полная пластика при 600.

Но если это сжатая колонна небоскреба, то ей и 200-300 хватит, чтоб уронить весь свой вес. А если ферма легкая под легкой кровлей, рассчитанная под 6 снег, то летом в пожаре она будет висеть со своими 4-5% от расчетной нагрузки наверное под самые 500-600.

У Ст3пс и 09Г2С одинаковая температура "ох мать!" и "все упало"? А у мифической 06МБФ?

Что-то вы тут на мудрили, сталь до 300 оС упрочняется, а выше уже начинает резко разупрочнятся. У строительной стали к 500 оС прочность около 70% от начальнй, как-бы фактическая расчетная прочность "приравнивается" к теоретическому пределу пропорциональность при 500 оС.

Denbad, то есть я могу нагреть конструкцию до 300 градусов и смело нагружать её расчетной нагрузкой, потому что у неё Ry при этом не падает?

| при температуре 200 °С начинает уменьшаться модуль упругости |

- т. е. там, где критична устойчивость, уже плохеть начинает.

----- добавлено через ~1 мин. -----

тут есть еще такое явление, как ползучесть. В принципе если смотреть характеристики стали при высоких температурах, то формально они могут меняться не значительно (модуль юнга, предел текучести и так далее). С точки зрения обычной логики проектировщика ничего произойти не должно.

Но ползучесть возникает не зависимо от факта изменения этих характеристик.

Пример недавний: подхребтовые бали ТЭЦ из-за разрушения обмуровки котла подверглись длительному нагреву, до 400-500 градусов. Напряжения от внешней нагрузки не превышают 100-120 МПа. Но в результате некоторые балки прогнулись аж до 200 мм.

Почитайте Сопромат Александрова - в dnl есть

Пожар скорее всего подразумевается как не длительное воздействие, не знаю учитывают ли там это или нет.

В примере который недавно изучал (в связи с ползучестью) - уровень напряжений был меньше предела текучести для той марки стали (14Г2) и увеличение прогиба на два порядка тоже не объяснялось снижением модуля упругости. Причем балки статически определимые - и напряжения в них оставлись постоянными, а деформации прирастали. Из расчета на ползучесть следовало, что даже если бы напряжения были значительно меньше, чем они были - прогиб бы был все равно большим. Из чего в частности следовал вывод, что простое увеличение сечения не сильно помогает против длительного нагрева.

Вопрос в том что балка была под умеренно высокой температурой довольно длительный срок, это не то же самое что пожар который быстро тушат.

При этом температуры типа 400-500 структуру стали и ее характеристики значительно не меняют, например они обычные при гальванизации той же.

Ползучесть - обычная вещь для учета в машиностроении, то есть когда рассчитывают какие то сопла или лопатки чего то ракетного или подобного ему - там это явление является одним из определяющих. Но обычной строительной логике (со снижением чего то там в известных формулах) оно не подчиняется, бо формулы совсем другие. Надо быть осторожным когда тягаете какие то характеристики из таблиц - там может быть до кучи намешано разных явлений, и данные характеристики могут быть применимы только к узким расчетным случаям в данном источнике. Если есть конкретный вопрос - что будет, если нагреть то и это, то лучше отталкиваться от физической природы явлений непосредственно и уже исходя из нее высчитывать "понижающие коэффициенты"

Стальные конструкции. При температуре нагрева до 400 °С стальные конструкции могут эксплуатироваться без ограничения

При температуре нагрева до 400 °С стальные конструкции могут эксплуатироваться без ограничения. При нагреве конструкций до температур 400–600 °С предел текучести и предел прочности стали падают, возрастают удлинения, а после ее охлаждения восстанавливаются прежние значения. Нагрев стальных конструкций до температур 600–900 °С приводит к дальнейшему падению прочностных характеристик стали, конструкции сильно деформируются, их эксплуатация возможна с ограничением нагрузок. При длительном воздействии температур более 900 °С конструкции к дальнейшему использованию непригодны.

Оценка состояния стальных конструкций в зависимости от температуры нагрева приведена в таблице 5.7.

Таблица 5.7 – Характер повреждения стальных конструкций при огневом воздействии

| Характер повреждений элементов стальных конструкций | Предполагаемый режим температурного воздействия, 0 С | Степень повреждения |

| Мало деформированы – небольшие вмятины и пробоины второстепенных и не сильно нагружен-ных элементов; местные искривления, не снижающие несущей способности конструкций; на поверхности легко очищаемый нагар и обгоре-вшие кромки; твердость стали соответствует ее марке; снижение прочности конструкций на 15 % | Непродолжитель-ный, при температуре 400–600 °С. При температуре более 500 °С сталь в темноте светится | Слабая |

| Повреждения, снижающие несущую способность конструкций, но не сопровождающиеся потерей несущей способности основных эле-ментов; на поверхности нагар и тонкий слой окалины, местами отслаивающийся; твердость стали снижается на 10–15 %; прочность конструкций – на 30 % | То же, при температуре 700–900 °С. При температуре 700 °С свечение стали становится темно-красным | Средняя |

Окончание таблицы 5.7

| Характер повреждений элементов стальных конструкций | Предполагаемый режим температурного воздействия, 0 С | Степень повреждения |

| Потеря несущей способности конструкции при эксплуатационных нагрузках; разрушение узлов и соединений, разрыв по всему сечению или искривление на большой длине основных элементов; имеется толстый слой окалины; Образование твердой и хрупкой пленки серо-вато-синего или черного цвета и язв губчатого строения; сильная деформация нагруженных конструкций, появление участков конструкций с изломами, разрывами оплавленного материала; твердость стали снижается на 30 % и более; прочность конструкций – на 65 % и более | Длительный, при температуре свыше 900 °С | Сильная |

| Разрушение отдельных конструкций и частей здания; имеют место оплавление и пережог металла | Длительный, при температуре около 1400 °С | Аварийная |

Помимо коробления стальных конструкций от пожара возникают повреждения конструкций от их линейного удлинения (коэффициент линейного удлинения стали равен ). При возрастании температуры на каждые 100 °С один метр длины стальной конструкции удлиняется в среднем на 1,3 мм. Так как обычно линейные деформации элементов ограничены узлами, опорами, заделками в стены и т. п., то на последние передаются большие распорные усилия. В результате происходят искривления, сдвиг и обрушение опорных, а вместе с тем и вышележащих конструкций.

Влияние высоких температур на прочностные свойства металлоконструкций

При пожарах в закрытых помещениях возникают высокие температуры, которые негативным образом сказываются на прочностных свойствах металлических конструкций. В работе приведены некоторые результаты исследований в данной области.

Ключевые слова

Текст научной работы

При пожарах в закрытых помещениях могут возникать температуры порядка 800 0 С. Из литературных источников известно, что температуры порядка 600 0 С приводят к снижению прочности металлических конструкций приблизительно в 3 раза. Что же происходит с металлоконструкциями при более высоких температурах, информации в литературе нет. Одной из задач данного исследования явилось выявить влияние на прочность конструкционных материалов повышенных температур до 800 0 С, а также выявить каким образом влияет тушение пожара водой на остаточную прочность металлоконструкций.

По данным справки, подготовленной департаментом надзорной деятельности по анализу обстановки с пожарами и последствий от них на территории РФ, мы можем отметить, что доля пожаров, возникающих на объектах, выполненных с применением металлоконструкций составляет порядка 15%.

Для проведения экспериментальной части работы использовалось стандартное лабораторное оборудование — высокотемпературные электрические печи, машина для испытания материалов на растяжение и гидравлический пресс.

Испытанию подверглись конструкционный материал, который имеет наибольшее распространение в строительстве — конструкционная сталь. Было отобрано несколько образцов конструкционных материалов. Первый образец — эталонный, был испытан на разрывной машине Р — 5. Предел прочности стали составил 714,3 МПа. Другие образцы были подвергнуты нагреву в муфельной печи до различных температур в интервале времени от 15 до 40 минут.

Так, об условиях, исходя из которых следует определять дислокацию подразделений пожарной охраны на территориях поселений и городских округов, — время прибытия первого подразделения к месту вызова не должно превышать 10 минут в городских поселениях, городских округах. Время оперативного развертывания, которое принимается от 6 до 8 мин. При самых оптимистичных прогнозах, пожарная команда приступит к тушению пожара, охлаждению металлоконструкций через 16 минут.

После нагрева одну заготовку погружали в воду для мгновенного охлаждения. Другую заготовку прошедшую нагрев оставили остывать на воздухе. После остывания, обе детали подверглись проверке на разрывной машине.

Проведенные исследования показали, что механические свойства стали при нагревании ее до температуры 200…250 °С практически не меняются. При температуре 250. 300 °С прочность стали несколько повышается, пластичность снижается. Сталь в изломе имеет крупнозернистое строение и становится более хрупкой (синеломкость). Не следует при этой температуре деформировать сталь или подвергать ее ударным воздействиям.

Нагрев выше 400 °С приводит к резкому падению предела текучести и временного сопротивления, а при t = 600. 650 °С наступает температурная пластичность и сталь теряет свою несущую способность.

Эксперименты показали, что для металлических конструкций критическое значение температуры tкр, при котором ослабляются прочностные характеристики стали, равно 650ºС, причем продолжительность нагрева имеет определенное значения. Было выявлено, что прочностные параметры металлоконструкций при большем времени нагрева снижаются на 10 — 15 %.

В ходе испытаний также было установлено, что образцы, остывавшие на воздухе имели остаточную прочность порядка 428,6 МПа, что в 1.7 раза отличалось от эталонного. Образцы охлажденные водой разупрочнились в 5,6 раза, получив остаточную прочность 127,5 МПа.

Механические свойства материалов зависят от продолжительности испытания. При некоторых температурах (например, для малоуглеродистой стали при температуре выше 800 0 С) испытуемый образец может быть разрушен при напряжении меньшем, чем предел пропорциональности, соответствующий комнатной температуре, если это напряжение будет действовать достаточно продолжительное время.

Сегодня на рынке огнезащитных материалов присутствует достаточно широкий перечень различных составов, но чаще всего эти составы предназначены для обработки древесины. Огнестойкие покрытия для металлов, как правило, имеют высокую стоимость. В данной работе приведена технология приготовления разработанного огнестойкого покрытия, которое прошло ряд испытаний и показало высокие огнезащитные свойства.

Результаты лабораторных испытаний разработанного огнестойкого покрытия показали эффективность его применения в лабораторных условиях, а именно:

Работа стали при повышенных температурах

200..250 – механические свойства стали практически не меняются.

250..300 – прочность ст. повышается, пластичность снижается, сталь в изломе имеет крупнозернистое строение и становится более крупной (синеломкоть)

выше 400 – резкое падение предела текучести и временного сопротивления.

600-650 – сталь переходит в пластичное состояние и теряет свою несущую способность

15. +

16. Виды разрушения стали. Хрупкое разрушение стали и причины, вызывающие его. Мероприятия по предотвращению хрупкого разрушения стали.

Виды: хрупкое, квазихрупкое, вязкое. Вязкое определяется развитием пластических деформаций по части или всему сечению, а несущая способность элементов металлических конструкций - развитием больших перемещений (прогибов). Квазихрупкое (кажущееся хрупкое) разрушение находится как бы в промежутке между вязким и хрупким. Хрупкое разрушение определяется разрушением при малых деформациях, без ярко выраженного развития пластичности. Мероприятия: 1.легирование и термическая обработка повышают сопротивление хрупкому разрушению; 2. при возможности хрупкого разрушения конструкций следует применять углеродистую сталь полуспокойных (ПС) и спокойных (СП) плавок.

17. Коррозия и ее влияние на работу стали.Коррозия Ме - разрушение его поверхности в следствие химические, электрохимические и биохимические воздействия окружающей среды. Главным фактором, определяющим коррозионный износ, является относительная влажность. Критическая влажность для стали =70-75%. Степени агрессивности воздействия среды: 1) неагрессивная v0,1 мм/год. Виды коррозии: 1)по условиям протекания: почвенная, структурная, электрокоррозия; контактная; щелевая; под напряжением; при трении; коррозионная кавитация; биокоррозия. Защита от коррозии: воздействие на Ме(окраска); воздействие на среду(изменить влажность, температуру, улучшить вентиляцию); комбинированные способы. СНиП 2.03.11-35 «Защита стр. конструкций от коррозий» СНиП 3.04.03-85 «Защита стр. конструкций и сооружений от коррозии».

18. Сортамент. Сокращенный сортамент.Сортамент- перечень прокатных профилей с указанием формы, геометрических характеристик, массы ед. длины, допусков и условий поставки. Прокатная сталь:1)Листовая: тонколистовая, толстолистовая, широкополосная, универсальная, просечно-вытяжная; 2)профильная: уголки(равнополочные , неравнополочные ), швеллеры , двутавры , тавры , трубы , тонкостенные профили(профнастил) .Сокращенный сортамент. Старение стали-изменение св-в стали, перестройка её структуры с течением времени в результате выделения углерода, кислорода, азота и др. При старении немного возрастает прочность, но снижается пластичность и сталь становится более хрупкой.

19. Выбор марки стали для строй.конструкций.Приложение В СП16. Группы стальных конструкций: 1ГРУППА. Сварные конструкции либо их эл-ты, работающие в особо тяжелых условиях (согласно ГОСТ 25546), в том числе максимально стесняющие развитие пластических деформаций или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок. 2ГРУППА. Сварные конструкции либо их эл-ты, работающие при статической нагрузке при наличии растягивающих напряжений, также конструкции и их элементы группы 1 при отсутствии сварных соединений и балки подвесных путей из двутавров по ГОСТ 19425 и ТУ 14-2-427 при наличии сварных монтажных соединений.3ГРУППА. Сварные конструкции либо их эл-ты, работающие при статической нагрузке, преимущественно на сжатие, также конструкции и их элементы группы 2 при отсутствии сварных соединений. 4ГРУППА. Вспомогательные конструкции зданий и сооружений, также конструкции и их элементы группы 3 при отсутствии сварных соединений.

20. Нагрузки, действующие на конструкции. Нормативные нагрузки, расчетные нагрузки, коэффициенты надежности по нагрузке. Сочетание нагрузок.СП 20.13330-2011 Нагрузки и воздействия:1) постоянные; 2) временные: длительные, кратковременные, особые. К постоянным нагрузкам относятся:вес частей сооружений в том числе вес несущих и ограждающих строительных конструкций, вес и давление грунтов, горное давление, гидростатическое давление, сохраняющиеся в конструкции или основании усилия от предварительного напряжения. К временным: длительные(вес стационарного оборудования, вес временных перегородок, вес слоя воды на плоских водонаполненных покрытиях, нагрузка на покрытия от складируемых материалов), кратковременные (нагрузка от людей и животных с полным нормативным значением; климатические нагрузки: снеговая, ветровая, температурная, гололедная; нагрузка от подвижного подъемно-транспортного оборудования), особые (сейсмические воздействия, взрывные воздействия, нагрузки обусловленные пожаром, нагрузки вызываемые резким нарушением технологического процесса, нагрузки от столкновения транспортных средств с частями сооружения). Расчетное значение особых нагрузок устанавливается в соответствующих нормативных документах или а задании на проектирование. Основными характеристиками нагрузок и воздействий является их нормативные значения, установленные нормами проектирования СП20.13330 и др. 4.2. Расчетное значение нагрузки следует определять как произведение нормативного значения на коэф. надежности по нагрузке >1 соответствующий рассматриваемому предельному состоянию. Сочетание нагрузок В зависимости от учитываемого состава нагрузок следует различать: 1. основные сочетания нагрузок, состоящие их постоянных, длительных и кратковременных; 2.особые сочетания нагрузок, состоящие из постоянных, длительных, кратковременных и одной из особых нагрузок. При учете сочетаний, включающих постоянные и временные нагрузки, расчетные значения временных нагрузок или соответствующих им усилий следует умножить на коэф. сочетаний .

21. Нормативное и расчетное сопротивление материалов, коэф. надежности по материалу, коэф. условия работы.

22. есть

Есть

26. +

27. +

28. +

29. +

30. +

31. +

32. Размещение болтов и конструирование болтовых соединений.Расстановка болтов ведут по табл. 40 СП16. 1. Расстояние между центрами отверстий для болтов в любом направлении: а) минимальное: при ≤ 375 Н/мм2 расстояние при размещении болтов 2,5d; при > 375 Н/мм2 расстояние при размещении болтов 3d. б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии 8d или 12t. в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: при растяжении 16d или 24t , при сжатии 12d или 18t; 2. Расстояние от центра отверстия для болта до края элемента а) минимальное вдоль усилия: при ≤ 375 Н/мм2 2d, при > 375 Н/мм2 2,5d; б) то же, поперек усилия: при обрезных кромках 1,5d; при прокатных кромках 1,2d; в) максимальное 4d или 8t; г) минимальное во фрикционном соединении при любой кромке и любом направлении усилия 1,3d. 3. Расстояние минимальное между центрами отверстий вдоль усилия для болтов, размещаемых в шахматном порядке u+1,5d. d-диаметр отверстия для болта; t-толщина наиболее тонкого наружного эл-та; u-расстояние поперек усилия между рядами отверстий.

В профильных элементах болты расставляют согласно ГОСТ 24849-81* и справочником проектировщика. Для обеспечения пользования кондукторами для сверления отверстий желательно иметь шаг и дорожку, кратные 40 мм. Дорожка-расстояние между 2мя смежными рисками. Болты располагают по прямым линиям, называемым рисками, которые параллельны действующему усилию. Шаг-расстояние между 2мя смежными по риске болтами. Расстояние между болтами должно быть минимальным. В малонагруженных конструктивных связующих соединениях расстояние между болтами должно быть максимальное.

Изменение механических характеристик металла при нагреве

Механические свойства металла изменяются в зависимости от его температурного состояния. В процессе сварки металл подвергается нагреву до высоких температур, изменение которых происходит в широких пределах и в сравнительно короткое время.

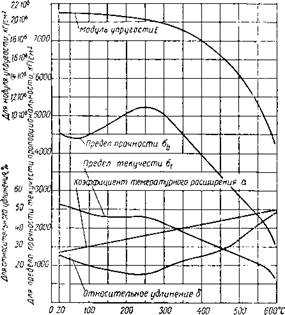

Механические характеристики металла при высоких температурах нельзя считать полностью исследованными. Более обстоятельно изучены механические свойства металла в области упругих изменений. На фиг. 9 представлено изменение механических характеристик стали в зависимости от температуры при нагреве до 500—600° С [2].

Модуль упругости стали Е при нагревании постепенно понижается, а коэффициент теплового расширения а возрастает. В области температур упругих изменений стали произведение аЕ можем принять постоянным и равным (хЕ = 12 • 10-6 • 2,1 • 106^ = 25 кГ/см2.

Предел прочности стали оь с повышением температуры до 100°С несколько снижается, затем при дальнейшем нагреве повышается и имеет наибольшее значение в области температур 200—300°С. При нагреве от 300 до 500°С предел прочности стали, кроме жароупорной, постепенно понижается. При температуре выше 500°С предел прочности стали резко снижается, принимая при 600°С весьма низкие значения по сравнению с прочностью при обычных температурах.

Пластические свойства стали, характеризуемые относительным удлинением и поперечным сужением при разрыве, неск(элько снижаются в области температур 150—300° С. С увеличением температуры выше 300°С пластические свойства стали возрастают. Такой характер изменения пластических свойств стали показывает, что при большой скорости остывания закрепленного стального элемента его разрыв при температурах 150—300°С весьма вероятен. Этим объясняется целесообразность предварительного подо-

грева стали при сварке до 150—200° С, чтобы замедлить остывание после сварки.

Предел текучести стали ст с повышением температуры до 500° С несколько понижается, а затем при дальнейшем повышении температуры (свыше 500°С) резко падает, доходя почти до нуля при температуре 600°С.

Фиг. 9. Зависимость механических свойств стали от температуры.

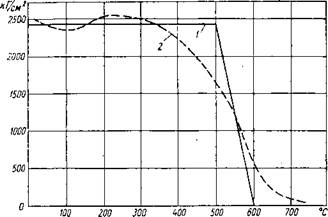

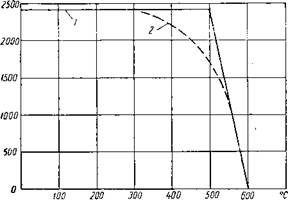

В действительности предел текучести стали несколько повышается в области температур 150—300°С, затем постепенно понижается при нагреве до 500° С, а после этого резко падает (фиг. 10, пунктирная кривая). Ввиду малых значений предела текучести стали при температуре 600°С и выше, примем допущение, что предел текучести сталей, кроме жароупорной, при температуре 600° С и выше имеет нулевое значение (фиг. 11). Другими словами, будем считать, что при температуре 600°С и выше сталь находится только в пластическом состоянии, теряя полностью свои упругие свойства.

При охлаждении стали ниже нуля предел прочности и предел текучести повышаются, причем предел текучести приближается к пределу прочности.

При весьма низкой температуре сталь теряет пластические свойства, переходит в хрупкое состояние и становится хладно-

Фиг. 10. Зависимость предела текучести аг стали

1 — схематизированная диаграмма; 2 — действительная диаграмма.

Фиг. 11. Условная зависимость предела текучести стали от температуры:

1 — схематизированная диаграмма; 2 — условная диаграмма.

ломкой. Для каждого металла существует своя критическая температура, выше которой металл способен пластически деформироваться, а при температурах ниже критических металл теряет способность к образованию пластических деформаций и разрушается в виде хрупкого излома. Для стали критическая температура, ниже которой происходит хрупкое разрушение, находится в области — 65—160° С.

Помимо низких температур, на хрупкое разрушение стали большое влияние оказывает концентрация напряжений, вызванная

Фиг. 12. Работа излома стали при разных температурах; а — ненадрезанные образцы; б — надрезанные образцы.

надрезами и неровностями. Хрупкое состояние стали может быть вызвано объемным напряженным состоянием, при котором весьма затруднено образование пластических деформаций.

На фиг. 12 приведены кривые ударной вязкости котельной стали в зависимости от температуры [3]. Кривые А соответствуют результатам испытаний стали, подвергавшейся предварительно нормализации для измельчения зерна, а кривые В соответствуют результатам испытаний крупно-зернистой стали.

Критическая температура ненадрезанных образцов для стали А— 160°С, а для стали В—90°С. При наличии надрезов критическая температура хрупкого разрушения значительно выше и для стали А равна +5° С, а для стали В +45° С (см. фиг. 12).

Читайте также: