Схема сварки переменным током

Обновлено: 18.05.2024

В виду того, что в быту обывателям часто требуется работать с металлом, многие используют сварочные агрегаты. Но далеко не всем по карману приобретение дорогостоящего оборудования, из-за чего и возникает вопрос, как собрать сварочный аппарат своими руками. Процесс изготовления будет отличаться в зависимости от типа и конструктивных особенностей сварочного устройства.

Типы сварочных аппаратов

Современный рынок наполнен достаточно большим разнообразием сварочных аппаратов, но далеко не все целесообразно собирать своими руками.

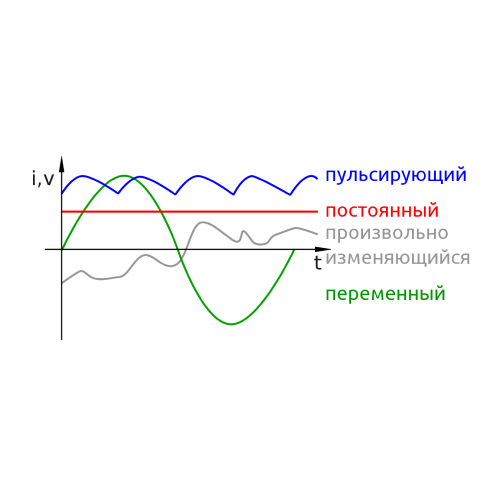

В зависимости от рабочих параметров устройств различают такие виды устройств:

- на переменном токе – выдающие переменное напряжение от силового трансформатора напрямую к сварочным электродам;

- на постоянном токе – выдающие постоянное напряжение на выходе сварочного трансформатора;

- трехфазные – подключаемые к трехфазной сети;

- инверторные аппараты – выдающие импульсный ток в рабочую область.

Первый вариант сварочного агрегата наиболее простой, для второго понадобиться доработать классическое трансформаторное устройство выпрямительным блоком и сглаживающим фильтром. Трехфазные сварочные аппараты используются в промышленности, поэтому рассматривать изготовление таких устройств для бытовых нужд мы не будем. Инверторный или импульсный трансформатор довольно сложное устройство, поэтому чтобы собрать самодельный инвертор вы должны уметь читать схемы и иметь базовые навыки сборки электронных плат. Так как базой для создания сварочного оборудования является понижающий трансформатор, рассмотрим порядок изготовления от наиболее простого, к более сложному.

На переменном токе

По такому принципу работают классические сварочные аппараты: напряжение с первичной обмотки 220 В понижается до 50 – 60 В на вторичной и подается на сварочный электрод с заготовкой.

Перед тем, как приступить к изготовлению, подберите все необходимые элементы:

- Магнитопровод – более выгодными считаются наборные сердечники с толщиной листа 0,35 – 0,5мм, так как они обеспечивают наименьшие потери в железе сварочного аппарата. Лучше использовать готовый сердечник из трансформаторной стали, так как плотность прилегания пластин играет основополагающую роль в работе магнитопровода.

- Провод для намотки катушек – сечение проводов выбирается в зависимости от величины, протекающих в них токов.

- Изоляционные материалы – основное требование, как к листовым диэлектрикам, так и к родному покрытию проводов – устойчивость к высоким температурам. Иначе изоляция сварочного полуавтомата или трансформатора расплавится и возникнет короткое замыкание, что приведет к поломке аппарата.

В данном примере мы рассмотрим вариант изготовления сварочного аппарата из блока питания микроволновки. Следует отметить, что трансформаторная сварка должна обладать достаточной мощностью, для наших целей подойдет сварочный аппарат хотя бы на 4 – 5кВт. А так как один трансформатор для микроволновки имеет только 1 – 1,2 кВт, для создания аппарата мы будем использовать два трансформатора.

Для этого вам понадобится выполнить такую последовательность действий:

оставив только низковольтную, в таком случае намотку первичной катушки уже делать не нужно, так как вы используете заводскую.

- Удалите из цепи катушки на каждом трансформаторе токовые шунты, это позволит увеличить мощность каждой обмотки. Рис. 3: удалите токовые шунты

- Для вторичной катушки возьмите медную шину сечением 10мм 2 и намотайте ее на заранее изготовленный каркас из любых подручных материалов. Главное, чтобы форма каркаса повторяла габариты сердечника. Рис. 4: намотайте вторичную обмотку на каркас

- Сделайте диэлектрическую прокладку под первичную обмотку, подойдет любой негорючий материал. По длине ее должно хватать на обе половинки после соединения магнитопровода. Рис. 5: сделайте диэлектрическую прокладку

- Поместите силовую катушку в магнитопровод. Для фиксации обеих половинок сердечника можно использовать клей или стянуть их между собой любым диэлектрическим материалом. Рис. 6: поместите катушку в магнитопровод

- Подключите выводы первички к шнуру питания, а вторички к сварочным кабелям. Рис. 7: подключите шнур питания и кабели

Установите на кабель держатель и электрод диаметром 4 – 5мм. Диаметр электродов подбирается в зависимости от силы электрического тока во вторичной обмотке сварочного аппарата, в нашем примере она составляет 140 – 200А. При других параметрах работы, характеристики электродов меняются соответственно.

Во вторичной обмотке получилось 54 витка, для возможности регулировки величины напряжения на выходе аппарата сделайте два отвода от 40 и 47 витка. Это позволит осуществлять регулировку тока во вторичке посредством уменьшения или увеличения количества витков. Ту же функцию может выполнять резистор, но исключительно в меньшую сторону от номинала.

На постоянном токе

Такой аппарат отличается от предыдущего более стабильными характеристиками электрической дуги, так как она получается не напрямую с вторичной обмотки трансформатора, а от полупроводникового преобразователя со сглаживающим элементом.

Рис. 8: принципиальная схема выпрямления для сварочного трансформатора

Как видите, делать намотку трансформатора для этого не требуется, достаточно доработать схему существующего устройства. Благодаря чему он сможет выдавать более ровный шов, варить нержавейку и чугун. Для изготовления вам понадобится четыре мощных диода или тиристора, примерно на 200 А каждый, два конденсатора емкостью в 15000 мкФ и дроссель. Схема подключения сглаживающего устройства приведена на рисунке ниже:

Рис. 9: схема подключения сглаживающего устройства

Процесс доработки электрической схемы состоит из таких этапов:

В связи с перегревом трансформатора во время работы, диоды могут быстро выйти со строя, поэтому им нужен принудительный отвод тепла.

Для подключения лучше использовать луженные зажимы, так как они не потеряют изначальную проводимость от больших токов и постоянной вибрации.

Рис. 12: используйте луженные зажимы

Толщина провода выбирается в соответствии с рабочим током вторичной обмотки.

- Подключите силовые конденсаторы и дроссель во вторичную цепь диодного моста. Рис. 13: подключите силовые конденсаторы

- Подсоедините к выводам сглаживающего устройства сварочные шлейфа, установите держатели для электродов – сварочный аппарат постоянного тока готов.

При сварке металлов таким аппаратом всегда следует контролировать нагрев не только трансформатора, но и выпрямителя. А при достижении критической температуры делать паузу для остывания элементов, иначе сварочный агрегат, сделанный своими руками, быстро выйдет со строя.

Инверторный аппарат

Представляет собой довольно сложное устройство для начинающих радиолюбителей. Не менее сложным процессом является подборка необходимых элементов. Преимуществом такого сварочного аппарата являются значительно меньшие габариты и меньшая мощность, в сравнении с классическими устройствами, возможность реализовать точечную сварку и т.д.

Рис. 14: принципиальная схема импульсного блока

В работе такая схема преобразует переменное напряжение из сети в постоянное, затем, при помощи импульсного блока, выдает ток большой амплитуды в область сварки. Этим и достигается относительная экономия мощности аппарата по отношению к его производительности.

Конструктивно инверторная схема сварочного аппарата включает в себя такие элементы:

- диодный выпрямитель с магазином емкостей, балластным резистором и системой плавного пуска;

- система управления на основе драйвера и двух транзисторов;

- силовая часть из управляющего транзистора и выходного трансформатора;

- выходная часть из диодов и дросселя;

- система охлаждения из кулера;

- система обратной связи по току для контроля параметра на выходе сварочного аппарата.

Для изготовления сварочного инвертора вам понадобится самостоятельно намотать силовой трансформатор, трансформатор тока на базе ферритового кольца. Для моста лучше использовать готовую сборку из быстродействующих полупроводниковых элементов.

К сожалению, большинство других элементов вряд ли найдутся под рукой в гараже или у вас дома, поэтому их придется заказывать или приобретать в специализированных магазинах. Из-за чего сборка инверторного блока своими руками обойдется не дешевле заводского варианта, а с учетом затраченного времени, еще и дороже. Поэтому для инверторной сварки лучше приобрести готовый аппарат с заданными рабочими параметрами.

Тиристорная схема регулятора тока для сварочного аппарата

В этом материале рассмотрим способы регулировки сварочного тока. Схемы регуляторов тока для сварочного аппарата разнообразны. Они имеют свои достоинства и недостатки. Постараемся помочь читателю выбрать регулятор тока для сварочного аппарата.

Схема сварочного аппарата.

Общие понятия

Общеизвестен принцип дуговой сварки. Освежим в памяти основные понятия. Чтобы получить сварочное соединение, необходимо создать дугу. Электрическая дуга возникает при подаче напряжения между сварочным электродом и поверхностью свариваемого материала. Ток дуги расплавляет металл, образуется расплавленная ванна между двумя торцами. После остывания шва получаем крепкое соединение двух металлов.

Схема дуговой сварки.

В России переменный ток регламентирован частотой 50 Гц. Питание для сварочного аппарата подается от сети фазным напряжением 220 В. Сварочные трансформаторы имеют две обмотки: первичную и вторичную. Вторичное напряжение трансформатора составляет 70 В.

Разделяют ручной и автоматический режим сварки. В условиях домашней мастерской сварку проводят в ручном режиме. Перечислим параметры, которые изменяют в ручном режиме:

- сила тока сварки;

- напряжение дуги;

- скорость сварочного электрода;

- количество проходов на шов;

- диаметр и марка электрода.

Правильный выбор и поддержание на протяжении сварочного процесса необходимых параметров являются залогом качественного сварного соединения.

При проведении ручной дуговой сварки необходимо грамотно распределять ток. Это позволит выполнить качественный шов. Стабильность дуги напрямую зависит от величины сварочного тока. Специалисты подбирают ее исходя из диаметра электродов и толщины свариваемых материалов.

Типы регуляторов тока

Принципиальная электрическая схема регулятора постоянного тока.

Существует больше количество способов изменения силы тока во время проведения сварочных операций. Еще больше разработано принципиальных электрических схем регуляторов. Способы управления сварочным током могут быть следующие:

- установка пассивных элементов во вторичной цепи;

- переключение числа витков обмоток трансформатора;

- изменение магнитного потока трансформатора;

- регулировка на полупроводниках.

Следует знать преимущества и недостатки разных методов регулировки. Назовем характерные особенности указанных типов.

Резистор и дроссель

Первый тип регулировки считается самым простым. В сварочную цепь включают последовательно резистор или дроссель. В этом случае изменение силы тока и напряжения дуги происходит за счет сопротивления и, соответственно, падения напряжения. Умельцы оценили простой и эффективный способ регулировки тока – включение сопротивления во вторичную цепь. Устройство несложное и надежное.

Изменение величины тока с помощью резистора.

Добавочные резисторы используются для смягчения вольт-амперной характеристики источника питания. Изготавливают сопротивление из толстой (диаметром 5-10 мм) проволоки из нихрома. В качестве пассивного элемента применяются мощные проволочные сопротивления.

Для регулировки тока вместо сопротивления ставят и дроссель. Благодаря введению индуктивности в цепь дуги переменного тока наблюдается сдвиг фаз тока и напряжения. Переход тока через нуль происходит при высоком напряжении трансформатора, что повышает надежность повторного зажигания и устойчивость горения дуги. Режим сварки становится мягкий, в результате чего получаем равномерный и качественный шов.

Этот способ нашел широкое распространение благодаря надежности, доступности в изготовлении и низкой стоимости. К недостаткам отнесем малый диапазон регулирования и сложность в перестройке параметров. Сделать такую конструкцию по силам каждому. Часто применяют трансформаторы типа ТС-180 или ТС-250 от старых ламповых телевизоров, с которых убирают первичные и вторичные обмотки и наматывают дроссельную обмотку с требуемым сечением. Сечение алюминиевого провода составит порядка 35-40 мм, медного – до 25 мм. Количество витков будет находиться в диапазоне 25-40 штук.

Переключение числа обмоток

Регулировка напряжения осуществляется изменением числа витков обмотки. Так изменяется коэффициент трансформации. Регулятор сварочного тока прост в эксплуатации. Для такого способа регулировки необходимо сделать отводы при намотке. Коммутация проводится переключателем, выдерживающим большой ток и сетевое напряжение. Недостатки переключения витков: трудно найти коммутатор, выдерживающий нагрузку в пару сотен ампер, небольшой диапазон регулировки тока.

Магнитный поток сердечника

Влиять на параметры тока можно магнитным потоком силового трансформатора. Регулирование силы сварочного тока производят за счет подвижности обмоток, изменения зазора или введения магнитного шунта. При сокращении или увеличении расстояния магнитные потоки двух обмоток меняются, в результате чего сила тока тоже будет изменяться. Способ магнитного потока практически не используется из-за сложности изготовления трансформаторного сердечника.

Полупроводники в схеме регулировки тока

Рисунок 1. Схема регулятора сварочного тока.

Полупроводниковые приборы совершили настоящий прорыв в сварочном деле. Современная схемотехника позволяет использовать мощные полупроводниковые ключи. Особенно распространены тиристорные схемы регулировки сварочного тока. Применение полупроводниковых приборов вытесняет неэффективные схемы управления. Данные решения повышают пределы регулировки тока. Габаритные и тяжелые сварочные трансформаторы, содержащие огромное количество дорогой меди, заменены на легкие и компактные.

Электронный тиристорный регулятор – это электронная схема, необходимая для контроля и настройки напряжения и силы тока, которые подводятся к электроду в месте сварки.

Для примера рассмотрим регулятор на тиристорах. Схема регулятора сварочного тока представлена на рис. 1.

В основу схемы положен принцип фазового регулятора тока.

Регулировка осуществляется подачей управляющего напряжения на твердотельные реле – тиристоры. Тиристоры VS1 и VS2 открываются поочередно при поступлении сигналов на управляющие электроды. Напряжение питания схемы формирования управляющих импульсов снимается с отдельной обмотки. Далее преобразуется в постоянное напряжение диодным мостом на VD5-VD8.

Положительная полуволна заряжает емкость С1. Время заряда электролитического конденсатора формируется резисторами R1, R2. Когда напряжение достигнет необходимой величины (более 5,6 В), происходит открытие динистора, образованного стабилитроном VD6 и тиристором VS3. Далее сигнал проходит через диод VD3 или VD4. При положительной полуволне открывается тиристор VS1, при отрицательной – VS2. Конденсатор С1 разрядится. После начала следующего полупериода тиристор VS1 закрывается, происходит зарядка емкости. В этот момент открывается ключ VS2, который продолжает подачу напряжения на электрическую дугу.

Наладка сводится к установке диапазона сварочного тока подстроечным сопротивлением R1. Как видим, схема регулировки сварочного тока довольно-таки проста. Доступность элементной базы, простота наладки и управления регулятора допускают изготовление такого сварочного аппарата самостоятельно.

Инверторные сварочные аппараты

Устройство инверторного сварочного аппарата.

Особое место среди сварочного оборудования занимают инверторы. Инверторный сварочный аппарат – это устройство, которое способно обеспечить устойчивое питание сварочной дуги. Малые габариты и небольшой вес придают аппарату мобильность. Сильной стороной инвертора является возможность применять электроды переменного и постоянного тока. Сварка позволяет стыковать цветные металлы и чугун.

Главные преимущества использования инвертора:

- защита от нагрева деталей;

- устойчивость к возмущениям сети;

- независимость от колебаний и перегрузок по току;

- независимость от перепадов промышленной сети;

- способность скреплять цветной металл;

- стабильность сварочного тока;

- качественный шов;

- ровное горение дуги;

- малый вес и габариты.

К недостаткам сварочных инверторов относят высокую стоимость. Электронные детали следует оберегать от воздействия влаги, пыли, жары и сильных морозов (ниже 15 о С).

Инверторное сварочное оборудование сегодня присутствует практически во всех слесарных и авторемонтных мастерских.

Разница между сваркой переменным и постоянным током

Если вы уже работали со сваркой или хотя бы немного знакомы с ней, то, скорее всего, слышали термины “AC” и “DC”. AC и DC - это различные типы токов, которые используются в процессе сварки. Поскольку при сварке используется электрическая дуга, создающая тепло, необходимое для расплавления металла, ей необходим стабильный ток с различной полярностью, которая зависит от свариваемого материала.

Чтобы сделать качественный сварной шов, для начала нужно понять, что означают эти два тока на сварочном аппарате, а также на электродах.

Но сначала: в чем разница между сваркой переменным и постоянным током?

Сварка DC и AC относится к полярности тока, проходящего через электрод аппарата. AC означает переменный ток, а DC - постоянный. Прочность и качество сварного шва будут зависеть от полярности электрода.

Что такое полярность?

Скорее всего, вы знакомы с термином "полярность".

Электрические цепи имеют полюса - отрицательный и положительный. В цепи с постоянным током (DC) движение электронов идет в одном направлении от плюса к минусу. Применительно к сварке отрицательный полюс получает меньше тепловой нагрузки.

Переменный ток (AC), как следует из названия, меняется в направлении, в котором он идет. Половину времени он идет в одном направлении, а другую половину - в противоположном. Переменный ток меняет свою полярность примерно 120 раз в секунду при токе 60 Гц.

Прямая полярность при сварке постоянным током дает более глубокое проплавление металла. А обратная полярность отлично подходит для сварки тонколистовых заготовок за счет меньшего тепловложения.

Покрытые электроды иногда могут использовать любую полярность, в то время как некоторые будут работать только на одной.

Качественный сварной шов предполагает правильное проплавление и равномерное наплавление валика, а для этого необходимо использовать правильную полярность. При неправильной полярности вы не только получаете плохое проплавление и неравномерное образование валика, но и чрезмерное разбрызгивание и перегрев, а в некоторых случаях можно даже потерять контроль над дугой.

Электрод также может быстро сгореть.

Большинство сварочных аппаратов для дуговой сваркиимеют обозначенные клеммы или направления, чтобы сварщики точно знали, как настроить сварочный аппарат на переменный или постоянный ток. Некоторые сварочные аппараты также используют переключатели для изменения полярности, а некоторые требуют переподключение клемм кабеля.

Сварка различными токами

Различные типы сварных швов требуют разного вида токов из-за природы их возникновения и оказываемого ими воздействия.

Сварка переменным током

Сварка переменным током считается уступающей сварке постоянным током и поэтому используется редко. Сварочные аппараты переменного тока чаще всего используются только при отсутствии аппаратов постоянного тока.

Сварку переменным током чаще всего используют для соединения толстолистового металла, быстрой наплавки и TIG-сварки с высокой частотой, хотя иногда она также используется для устранения проблем, связанных со сварочной дугой. Проблемы с дугой возникают, когда она прерывает сварное соединение, которое должно свариваться при более высоких уровнях тока, что происходит в основном при работе с электродами, имеющими большой диаметр.

Сварка переменным током также может использоваться для намагниченных металлов, что невозможно при сварке постоянным током. Постоянное изменение направления тока при сварке переменным током означает, что намагниченный металл не будет влиять на электрическую дугу.

Переменный ток также лучше подходит при работе с высокими температурами. Так как он обеспечивает высокий уровень тока, что создает глубокий провар, и поэтому используется для сварки при строительстве кораблей.

Сварка переменным током хорошо подходит для ремонта оборудования, так как многие из них имеют намагниченные поля и участки, подвергшиеся ржавчине.

Однако, нестабильность направления при сварке переменным током также может быть недостатком в том, что процесс имеет меньшую производительность, чем при сварке постоянным током.

Сварка постоянным током

Сварка постоянным током, как и сварка переменным током, имеет свои преимущества, и используется в случаях, когда сварка переменным током не может обеспечить должного результата, например, вертикальная сварка, пайка одним припоем или TIG-сварка нержавеющей стали.

Сварка на постоянном токе имеет более высокую скорость осаждения, она лучше всего подходит для сварщиков, которым требуются большие размеры наплавленного слоя. Несмотря на то, что сварка переменным током обеспечивает лучшее проплавление, она имеет более низкую скорость осаждения, что может быть непригодно.

При сварке постоянным током образуется также меньше брызг, чем при сварке переменным током, что делает сварочный шов более равномерным и гладким. Постоянный ток также является более надежным, и поэтому с ним легче работать, так как электрическая дуга остается стабильной.

Сварка постоянным током часто используется для сварки тонких металлов. Оборудование, работающее с этим типом тока, также дешевле, что помогает сократить расходы.

Однако, несмотря на то, что само оборудование имеет более низкую стоимость, процесс фактического использования постоянного тока немного дороже.

Это происходит из-за того, что необходимо специальное оборудование для преобразования переменного тока на постоянный, потому что это не предусмотрено электрической сетью. Однако, поскольку постоянный ток лучше подходит для большинства видов сварочных процессов, эти затраты считаются необходимыми.

Хотя сварка постоянным током лучше для многих металлов, она не рекомендуется при работе с алюминием, так как для этого требуется выделение тепла высокой интенсивности, что невозможно при использовании постоянного тока. Кроме того, если при работе с постоянным током будет создаваться магнитное поле, то возрастет риск дугового разряда, что может быть опасно.

Какой электрод использовать?

Так как вид используемого тока влияет на полярность на электроде, надо учитывать используемый электрод.

Для сварки методом TIG чаще применяют постоянный ток прямой полярности. Иногда также используют ток обратной полярности или переменный ток. В этих случаях применяют вольфрамовые электроды с легирующими добавками для улучшения стабильности дуги.

- WP - вольфрамовые электроды для сварки на переменном токе;

- WL-20 и WL-15 - легированные вольфрамовые электроды для сварки на постоянном и переменном токах.

Для ММА сварки в основном использую покрытые плавящиеся электроды.

В настоящее время производители выпускают электроды с четырьмя видами обмазки:

- Кислое (маркировка “А”). В его составе железо и марганец в довольно большом объеме. Можно сваривать неочищенный металл.

- Основное (маркировка “Б”). Эти электроды можно использовать для работы на переменном токе, но из-за малого потенциала ионизации не рекомендуется этого делать.

- Рутиловое (маркировка “Р”). Лучше всего подходит для работы на переменном токе. Небольшое разбрызгивание металла и хорошее качество шва.

- Целлюлозное (маркировка “Ц/С”). Подходит для работы на переменном и постоянном токе, но выдает много брызг металла.

Существует несколько различных видов электродов для сварки переменным током, но многие из них могут использоваться как для сварки переменным током, так и для сварки постоянным током.

Выбор правильной полярности и тока, а также правильного электрода может иметь решающее значение для выполнения хорошего сварного шва.

УЧЕБНИК ЧАСТНОГО СВАРЩИКА

Аргоновая сварка переменным током применяется главным образом для алюминия и его сплавов. С ее помощью получают соединения с более высоким качеством, чем это можно сделать при использовании электродуговой или газовой сварки. Аппаратура для такой сварки считается самой сложной и дорогостоящей. Переменный ток при аргоновой сварке не позволяет работать при низком напряжении холостого хода трансформатора, что вызывает значительное потребление тока из сети.

Для создания аргоновой установки переменного тока вам потребуются следующие устройства: аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновая горелка, вольфрамовые электроды, сварочный трансформатор, компенсатор постоянной составляющей тока дуги, осциллятор.

Если вы уже построили аргоновую установку постоянного тока, то из нее можете использовать аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновую горелку.

Почему необходим переменный ток?

Алюминий является очень активным металлом, из-за этого окисляется практически мгновенно и покрывается пленкой окиси. Эта пленка в дальнейшем предохраняет сам алюминий от окисления, но она же значительно затрудняет процесс сварки.

Для ликвидации окисной пленки существуют три способа: химический, механический и электрический. С химическим и механическим способами вы уже познакомились, изучая процесс газовой и электродуговой сварки алюминия.

Аргоновая сварка обеспечивает процесс электрического удаления окисной пленки. Разрушение окисной пленки алюминия происходит тогда, когда к нему подключен минус питания, то есть используется ток обратной полярности.

В принципе, алюминий можно варить и на постоянном токе обратной полярности. Вырывающиеся из алюминиевого изделия электроны эффективно разрушают окисную пленку. Однако при этом сильно перегревается вольфрамовый электрод, и приходится значительно ограничивать сварочный ток (Таблица 5. 3.). На таком токе можно варить алюминий незначительной толщины.

На переменном токе одновременно протекают два процесса: в те моменты времени, когда на электроде минус, происходит разогрев и плавление алюминиевой детали; когда направление тока меняется и на электроде появляется плюс, происходит разрушение окисной пленки. Электрод перегревается намного меньше, чем на постоянном токе обратной полярности, соответственно допускается увеличение сварочного тока (Таблица 6. 1.).

Защитные газы

Для защиты расплавленного алюминия применяется аргон марки Б. Аргоном этой марки можно пользоваться и при сварке постоянным током, так что вам лучше сразу приобрести аргон этой марки и использовать его как универсальный. По сравнению с защитой стали, расход аргона придется увеличить в 2 раза.

Кроме аргона желательно приобрести баллон гелия. На практике часто приходится сваривать довольно массивные изделия. Может быть так, что подогревающая пропановая горелка работает на полную мощность, электрическая проводка на пределе, трансформатор дымится, а металл все никак не удается расплавить. В этом случае вместо аргона подключаем гелий.

Электрическая дуга в гелии имеет в два раза более высокое напряжение, чем в аргоне, что позволяет при том же токе увеличить проплавляющую способность.

Используйте гелий только в таких критических ситуациях, так как он дороже аргона, и расход его придется устанавливать в два раза больше.

Баллоны с гелием окрашены в коричневый цвет и часто используются на народных гуляниях для наполнения летающих игрушек.

Аргоновая горелка

Аргоновая горелка воздушного охлаждения, которую вы с успехом применяли для работы на постоянном токе, при работе на переменном токе может оказаться недостаточно мощной.

Постоянный ток обладает одной особенностью: в том месте, куда подводится плюс питания, выделяется намного больше тепла, чем на минусе. Как вы уже убедились, при аргоновой сварке постоянным током используется прямая полярность, то есть на электрод подается минус. Из-за этого электрод, нагреваясь незначительно, допускает применение больших токов.

Совсем иная ситуация при сварке переменным током. Здесь тепловыделение как на электроде, так и на изделии, примерно одинаково. Из-за этого перегревается как электрод, так и горелка.

Горелка воздушного охлаждения может выдержать максимум 160-180 А. Этого не всегда бывает достаточно при сварке массивных блоков цилиндров. В этом случае вам придется приобрести горелку с водяным охлаждением.

При замкнутой системе охлаждения используется циркуляционный насос, радиатор и охлаждающий его вентилятор.

Аргоновые горелки водяного охлаждения, ко всему прочему, допускают использование электродов диаметром 4 мм и более.

Вольфрамовые электроды

Для сварки алюминия используются электроды марки ЭВЧ (электрод вольфрамовый чистый). Они ничем не покрыты и на вид блестящие. Конец электрода затачивается в виде полусферы. Можно вообще их не затачивать, а, как говорят сварщики, «обжечь». Перед сваркой электрод зажигается на медной пластине, дуга удерживается до тех пор, пока на конце не образуется искомая полусфера.

Сварочный трансформатор

Для аргоновой сварки переменным током требуется трансформатор с напряжением холостого хода от 60 до 80 В. В принципе, дуга горит и при меньшем напряжении, но в этом случае ее необходимо держать короткой, что приводит к частым касаниям концом электрода изделия. Трансформатор с напряжением 60 – 80 В применяется только вместе с осциллятором.

Если осциллятор у вас отсутствует, следует использовать трансформатор с напряжением холостого хода 100 – 120 В. Такой трансформатор трудно приобрести, поэтому вместо одного трансформатора лучше использовать два, включив их вторичные обмотки последовательно. При этом не забывайте, что вместе с ростом напряжения холостого хода растет потребляемый из сети ток (см. Главу 3.).

Если вы решились на покупку готовой аргоновой установки переменного тока, то приобретайте ту, что преобразует синусоидальную форму переменного тока в прямоугольную. Прямоугольная форма переменного тока наиболее благоприятна для сварки; в частности, после касания концом электрода изделия, сварку можно не останавливать, дуга самоочищает шов и электрод (правда, не всегда).

Компенсатор постоянной составляющей тока дуги

Дуга, горящая между вольфрамовым электродом и алюминием, искажает форму кривой переменного тока. Это связано с разной проводимостью дуги прямой и обратной полярности.

Дуговой промежуток прямой полярности имеет небольшое сопротивление, и через него течет максимальный ток. Дуговой промежуток обратной полярности отличается повышенным сопротивлением, протекающий через него ток намного ниже. В результате общий ток дуги прямой полярности вызывает постоянную составляющую тока дуги.

Небольшой по величине общий ток дуги обратной полярности не может эффективно удалять окисную пленку. Для нормальной сварки алюминия эти два тока необходимо выровнять.

Устройство, выравнивающее токи дуги прямой и обратной полярности, получило название «компенсатор постоянной составляющей сварочного тока».

Осциллятор

Дуга переменного тока аргоновой сварки может гореть устойчиво только при высоком напряжении холостого хода трансформатора (100 – 120 В). Такое напряжение вызывает повышенный расход тока из сети и опасно для сварщика. Сварку при обычном напряжении холостого хода можно производить, используя специальное устройство, называемое осциллятором.

Осциллятор подает на дуговой промежуток импульсы с напряжением несколько тысяч вольт. При таком напряжении дугу можно зажечь, просто поднеся конец электрода к металлу. Кроме этого, такое напряжение стабилизирует горение дуги, и она начинает гореть устойчиво при небольших напряжениях холостого хода трансформатора.

Чтобы сделать высокое напряжение осциллятора безопасным для сварщика, его преобразовывают в импульсы высокой частоты. Высокочастотное напряжение не ощущается сварщиком, так как высокочастотный ток проходит по поверхности кожи, не задевая нервных окончаний. Основные характеристики осцилляторов смотрите в Таблице 6. 3.

Схемы аргонодуговых установок переменного тока

Простейшую аргоновую сварку переменного тока можно собрать, соединив вместе два обычных трансформатора. Первичные обмотки включаются параллельно, вторичные – последовательно (Рис. 6. 3.).

Трансформаторы возьмите с напряжением 50 – 60 В. В качестве компенсатора постоянной составляющей здесь используется аккумулятор.

В те полупериоды, когда на минус аккумулятора подается минус с трансформаторов, происходит зарядка аккумулятора. Когда на минус аккумулятора подается плюс с трансформаторов, напряжение аккумулятора складывается с напряжением трансформаторов, и в полупериоды обратной полярности начинает течь повышенный ток. Таким образом, за счет более высокого напряжения дуги обратной полярности происходит компенсация ее низкой проводимости, токи дуги прямой и обратной полярности выравниваются.

Аккумулятор возьмите автомобильный или тракторный. При сварке следите, чтобы электролит аккумулятора не выкипал, своевременно его доливайте.

Если у вас отсутствует аккумулятор, компенсатор постоянной составляющей тока дуги можно сделать из диода и проволочного сопротивления (Рис. 6. 4.).

Диод D 1 включается так, что свободно пропускает ток дуги обратной полярности; ток дуги прямой полярности сварщик уменьшает с помощью проволочного сопротивления R 1. Диод должен быть рассчитан на ток 100 – 200 А (зависит от мощности ваших трансформаторов). Длину проволочного сопротивления подберите экспериментально.

Возьмите две однотипные лампочки (на напряжение от двух до шести вольт) и два диода небольшой мощности (Д 226 или им подобные). Все спаяйте, как указано в схеме, и с помощью разъемов типа «крокодил» подсоедините к проволочному сопротивлению R 2. Это сопротивление здесь играет роль регулятора тока, и ранее оно уже описывалось. (Рис. 3. 22.).

Разъемы типа «крокодил» вначале подключите недалеко друг от друга. Зажгите дугу на угольной пластине и перенесите ее на алюминий. Если ни одна лампочка не горит, увеличьте расстояние между разъемами.

В случае, если одна лампочка горит сильнее другой, регулированием длины проволочного сопротивления R 1 выровняйте их яркость.

Компенсатор данного типа удобен тем, что позволяет использовать для сварки так называемый ассиметричный ток. Такой ток применяется в двух случаях:

1) очистка поверхности шва от пленки происходит хорошо, но алюминий расплавляется слишком медленно. Сопротивлением R 1 устанавливаем свечение лампочки Л 2 более ярким, чем Л 1;

2) недостаточная очистка поверхности; электрод данного диаметра допускает увеличение нагрева. Сопротивлением R 1 устанавливаем свечение лампочки Л 1 более ярким, чем Л 2.

В случае, если ваша электропроводка не обеспечивает необходимого тока, придется делать установку с использованием осциллятора (Рис. 6. 5.).

Осциллятор приобретите в специализированном магазине. Если там будет выбор, лучше приобрести современную версию осциллятора. Она называется «импульсный возбудитель-стабилизатор сварочной дуги» и позволяет с помощью регулировки точно подстроиться к вашему трансформатору.

Трансформатор должен иметь повышенную мощность. Как показывает опыт, лучше всего использовать самоделку весом не менее 40 кг. Напряжение холостого хода трансформатора 60 – 80 В.

Свариваемость алюминиевых сплавов

Из литейных сплавов наиболее широко применяются силумины – сплавы алюминия, содержащие от 4 до 13% кремния. Из них изготавливают различные детали автомобилей, тракторов, сельскохозяйственных машин. Такие сплавы достаточно хорошо поддаются ремонтной сварке.

Из сплавов, упрочняемых термообработкой, больше всего известен дюралюминий (сплав алюминия с медью). Для термически упрочняемых сплавов сварка почти не применяется, так как происходит сильное ослабление прочности околошовной зоны. Детали из таких сплавов соединяют клепкой (самолеты).

Технология сварки чистого алюминия

Если вы, например, занялись мелкосерийным изготовлением алюминиевых лодок, то здесь проблем со сваркой, скорее всего, не возникнет.

Подготовка под сварку проводится путем очистки будущего места сварки и присадочной проволоки от пленки окислов. Очистку лучше всего производить круглой проволочной щеткой, насаженной на «болгарку». Большие обороты позволяют эффективно удалять пленку.

Присадочную проволоку можно очищать также шлифовальной шкуркой. Шкурку возьмите белого цвета, так как в темных сортах шкурок возможно наличие окислов алюминия, что нежелательно.

Если на металле и проволоке имеются следы жира, то их перед механической очисткой протирают чистой тряпкой, смоченной в ацетоне.

В качестве присадочной проволоки можно использовать электротехническую проволоку из чистого алюминия. Она широко используется в электрической проводке и не дефицитна.

Режим сварки установите по Таблице 6. 4.

Если толщина свариваемого металла более 8 мм, то алюминий нужно предварительно подогревать до температуры 150 - 300°С пропановоздушной горелкой.

Сварку ведут без поперечных колебаний аргоновой горелки и присадочной проволоки. Проволока должна все время находиться в защитной зоне. Движение горелки – справа налево, проволоку держите впереди горелки.

Расстояние от конца электрода до металла – 2 мм. При соприкосновении электрода с металлом процесс сварки прекращается, электрод перезатачивается, а металл в месте соприкосновения удаляется.

Сваривать алюминий лучше всего в нижнем положении, при недостаточном опыте используйте асбестовые подкладки с обратной стороны шва.

В начале сварки разведите сварочную ванну, то есть нагрейте металл до плавления. Индикатором плавления является удаление окисной пленки и появление блестящего металла серебристого цвета. Затем отведите горелку немного вправо, окуните присадочную проволоку в ванну, расплавьте дугой. Весь шов в дальнейшем формируйте такими возвратно-поступательными движениями.

В конце сварки удлините дугу и наплавьте небольшое возвышение, оно предотвратит образование в конце шва кратера.

Технология ремонтной сварки алюминиевых сплавов

Довольно часто приходится заниматься ремонтом литых алюминиевых изделий: головок и блоков цилиндров, картеров, водяных насосов и др.

Алюминиевые сплавы, какое-то время контактировавшие с различными жидкостями, при сварке ведут себя совершенно иначе, чем чистые алюминиевые сплавы. Жидкости проникают в структуру сплавов, и их не удается удалить поверхностной очисткой.

Удалите все горючие детали: манжеты, сальники, кабель и т. д. Алюминий обладает хорошей теплопроводностью, поэтому удаляйте и те горючие детали, что находятся далеко от места сварки.

Пропановоздушной горелкой прогревайте деталь до тех пор, пока из нее не перестанет выходить дым. Дополнительно очистите место сварки щеткой.

Горячую деталь можно попытаться сварить. Если удалось с первого раза, считайте, что вам повезло. Сварка с нагревом - самая благоприятная и практически не дает трещин. Оставьте деталь медленно остывать.

Нередки случаи, когда при сварке нагретой детали из расплавленной ванны начинают выходить фракции контактирующей с алюминием жидкости. Скапливаясь на поверхности расплава, они создают пленку, не позволяющую продолжать процесс сварки. В таком случае вам придется освоить метод кратковременно-прерывистой сварки.

Дождитесь остывания детали после отжига. Очистите место сварки до блеска. Сварку произведите до образования пленки. Прекратите сварку, дайте детали остыть, зачистите шов щеткой и опять продолжайте сварку. Такие циклические процессы повторяйте в процессе всего наложения шва. Долго, но других вариантов здесь нет.

Если при остывании деталь дает трещины, охлаждение шва сопровождайте проковкой молотком. Мягкий алюминиевый шов хорошо раздается вширь, не стягивая основной металл.

Читайте также: